Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Контроль технологічних параметрів процесу бурінняСодержание книги Поиск на нашем сайте

Для контролю та керування основних технологічних параметрів процесу буріння використовують різноманітні прилади та пристрої. За функціональним призначення пристрої призначені для контролю та керування процесом буріння поділяють на: засоби наземного контролю параметрів поглиблення свердловин, засоби автоматичного регулювання подачі долота, засоби оперативної оптимізації процесу поглиблення свердловин, системи диспетчерського телеконтролю та керування буровими процесами, засоби збору та передачі технологічної інформації для подальшої обробки та використання. Швидкість обертання ротора заміряють роторними тахометрами різноманітних конструкцій. Тиск промивальної рідини заміряють датчиком, який монтують на трубопроводі між насосами та стояком або на стояку нагнітальної лінії бурових насосів. Одним із засобів наземного контролю та управління процесом буріння є СКУБ-М1 СКУБ-М1 має блок спостереження (БН), пульт контролю та управління (ПКУ), пристрій реєстрації (УР), блок живлення (БПК), датчики частоти обертання ротора (ДЧ), сили (ДС) для вимірювання ваги на гаку, моменту на гаку, датчик температури бурового розчину (ДТ), датчики рівня промивальної рідини в ємностях (ДУ), індикатор витрати промивальної рідини на виході зі свердловини та витратоміра промивальної рідини на вході в свердловину, датчик тиску промивальної рідини у нагнітальній лінії. Спрощена структурна схема наведена на рисунку 3.11 Складові частини комплексів СКУБ-М1 забезпечують реалізацію таких функцій: 1) контроль – вимірювання, збір та обробка сигналів про технологічні параметри бурової; 2) відображення сигналів на показуючих приладах; 3) реєстрації сигналів на паперовій діаграмі; 4)забезпечення виходу сигналів на інформаційно – вимірювальні системи; 5) сигналізація про відхилення від заданих режимів та інших станів; 6) управління – формування та видача керуючих сигналів при досягненні контрольованими параметрами раніше заданих значень.

Рисунок 3.11 – Структурна схема СКУБ-М1 Датчики комплексів СКУБ-М1, які встановлюють на технологічному обладнанні бурової, виробляють електричні сигнали вимірювальної інформації про хід технологічного процесу буріння. Датчики підключені до блоку живлення з допомогою з¢єднувальних кабелів. Цей блок забезпечує живлення датчиків та передачу сигналів до пристроїв блоку спостереження, пульту контролю і управління та пристрою реєстрації, а також на контакти роз¢єму «Вихідні сигнали» пристрою реєстрації.

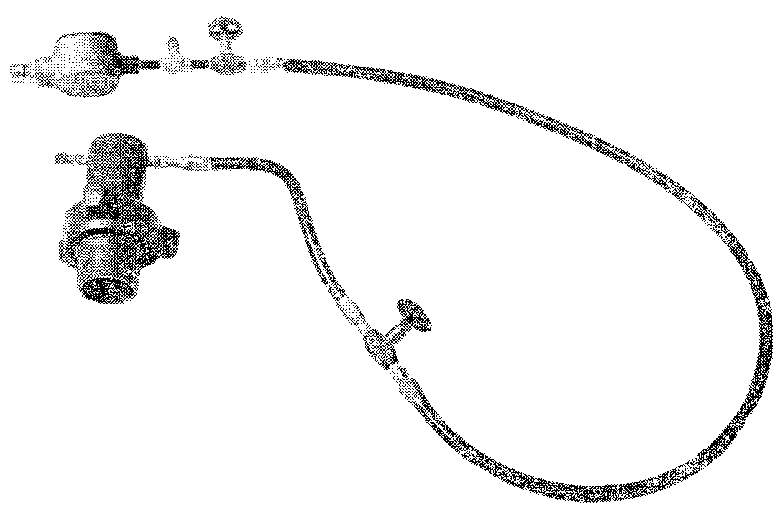

Для первинної обробки інформації в складі комплексів СКУБ-М1 встановлений в блоці живлення блок обробки сигналу (БОС), який порівнює та підсилює сигнали. Показуючі прилади блоку спостереження та вимірювальні прилади пульта контролю та управління подають інформацію контрольованих параметрів бурильнику. Керування роботою комплексів СКУБ-М1 здійснюється за допомогою пристроїв управління пульта контролю та управління. Інформаційні сигнали фіксуються на паперовій діаграмі реєструючими приладами. Названі функції реалізують за допомогою пристроїв, розташованих в складових частинах, що являють собою вимірювальний канал. Формування каналів здійснюється по кожному технологічному параметру, що контролюється комплексами. При цьому, якщо контрольований технологічний параметр та фактично виміряна фізична величина збігаються, то канал називається вимірювальним та для нього вказуються похибки стосовно контрольованого параметра. Якщо ж контрольований технологічний параметр та фактична виміряна величина не збігаються, то канал називається каналом контролю і для нього вказуються похибки стосовно вимірювальної фізичної величини. Тиск промивальної рідини вимірюють за допомогою датчика, що монтується на трубопроводі між насосами та стояком або на стояку нагнітальної лінії бурових насосів. Схему приладу для вимірювання тиску наведено на рисунку 3.12. Тиск промивальної рідини, яка протікає трубою, передається через гумовий ковпачок, який заповнений буферною рідиною, сильфону, який розташований у приймальній камері датчика.

4 – сильфон; 5 – гелікоїдальна пружина; 6 – сельсин-датчик; 7 – сельсин приймач показуючого приладу; 8- сельсин приймач реєстратора; 9 – трубка; 10 – зубчаста муфта; 11 – канал; 12 – дросельна втулка Рисунок 3.12 – Схема приладу для вимірювання тиску Промивальної рідини

Сприйнятий сильфоном тиск передається через рідину, яка заповнює канал, у внутрішню порожнину гелікоїдальної пружини, яка розкручуючись за допомогою зубчастої муфти повертає ротор сельсину датчика на кут, пропорційний вимірювальному тиску. Із сельсином датчиком з¢єднані індикаторною схемою сельсин-приймач показуючого приладу та сельсин-приймач реєстратора. Щоб зменшити коливання стрілок приладів при вимірюванні пульсуючого тиску, який створюється поршневим насосом, у схемі передбачена регульована дросельна голка та дросельна втулка. На рисунку 3.13 показано датчик для вимірювання тиску на викиді бурових насосів. Він містить розділювач, який встановлюють на патрубку напірного маніфольду за допомогою швидкого з¢єднання, гідроелектричний перетворювач та з¢єднувальний шланг високого тиску.

Рисунок 3.13 – Датчик тиску на викиді насосів

Частоту обертання ротора заміряють звичайним безконтактним датчиком, (рисунок 3.14), який містить магнітокеруючий контакт (гекон) та постійний магніт. Коробку, всередині якої міститься гекон та постійний магніт, встановлюють на корпусі вертлюга у місці виходу перехідника ведучої труби. На ведучій трубі за допомогою хомутів монтують магнітопровід, який при обертанні ведучої труби, проходячи біля коробки із зазором (5-7)мм, замикає магнітне поле постійного магніту та заставляє спрацьовувати гекон. Гекон з¢єднаний із апаратурою станції дротом, який в свою чергу з’єднано з буровим шлангом та стояком.

1 – коробка; 2 – з’єднувальний дріт; 3 – магнітопровід Рисунок 3.14– Датчик частоти обертання ротора

Проходку, механічну швидкість та глибину свердловини заміряють пристроєм, (рисунок 3.15) на металевій підставці якого змонтовано два основних вузли датчика проходки – пружино-двигун та вимірювальний вузол. На барабані пружино-двигуна намотаний тросик, який петлею охоплює шків, проходить через ролик, встановлений на ліхтарі бурової, та механічно кріпиться до корпуса вертлюга. Пружина двигуна підтримує тросик в натягнутому стані при будь-якому положенні вертлюга в межах висоти ліхтаря.

1 – пружина - двигун; 2 – тросик; 3 – шків; 4 – вимірювальний вузол; 5, 8 – мікроперемикачі; 6 – диск; 7 – ролик; 9 – кабель Рисунок 3.15 – Датчик проходки Переміщення вертлюга спричиняє обертання ролика, а разом з ним – осі вимірювального вузла, на іншому кінці якого встановлено диск з двома протилежними приливами. На боках диска закріплені на кронштейнах два мікроперемикачі, які приводяться в дію штовхачами з роликами, які є в постійному контакті з боковою поверхнею шківу. Наявність двох перемикачів обумовлена необхідністю розпізнавати напрямок переміщення вертлюга (догори чи донизу) під час проведення різних технологічних операцій. Мікроперемикач призначений для вимірювання проходки при механічному бурінні (при переміщенні вертлюга донизу), мікроперемикач фіксує переміщення вертлюга догори. Постійний контроль за об¢ємом промивальної рідини в ємностях циркуляційної системи дозволяє запобігати поглинанням промивальної рідини чи припливами рідини із пласта, які спричиняють зміну об¢єму рідини в циркуляційній системі. При відомих геометричних розмірах ємностей циркуляційної системи об¢єм промивальної рідини може бути визначений вимірюванням його рівня в ємностях. Тому датчики вимірювання об¢єму рідини це – рівнеміри (рисунок 3.16).

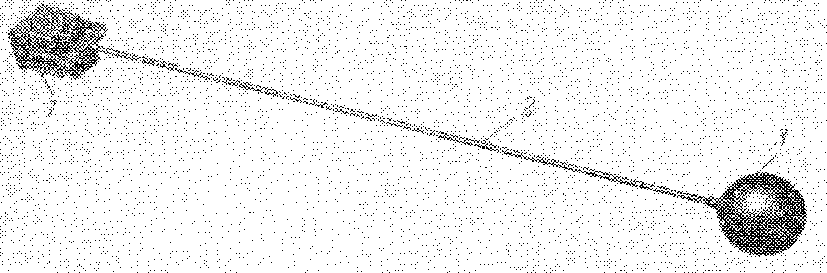

Сферичний поплавок рівнеміра, що плаває на поверхні бурового розчину, закріплений на штанзі, з¢єднаній з перетворювачем переміщень поплавка в електричний сигнал. Корпус перетворювача встановлюють у верхній частині ємності циркуляційної системи.

1 – перетворювач переміщення поплавка; 2 – штанга; 3 – сферичний поплавок Рисунок 3.16 – Рівнемір

Штанга з¢єднана з віссю перетворювача за допомогою рамки. На осі встановлена шестерня, яка пластмасовим ланцюжком з¢єднана з іншою, меншою, шестернею на осі електричного потенціометра. Таким чином, зміна рівня промивальної рідини призводить до кутових переміщень системи штанга – вісь перетворювача – вісь потенціометра. Рівнеміри встановлюють в кожній ємності циркуляційної системи. Один із важливих параметрів в системі буріння свердловин – витрата промивальної рідини, яка виходить зі свердловини. Витрату промивальної рідини, яка виходить зі свердловини заміряють з допомогою індикатора потоку (рисунок 3.17) принцип роботи датчика якого ґрунтується на зміні сили, яка діє на площадку, розташовану у потоці рідини.

1 – лопатка; 2 – опора; 3 – противага; 4 – вісь; 5 – перетворювач Рисунок 3.17 – Індикатор потоку розчину на виході зі свердловини

В похилій трубі-жолобі вирізано прямокутний отвір, в якому закріплено опору, на якій болтами закріплений корпус датчика. Таким чином, лопатка розташована на шляху руху промивальної рідини. Зміна витрати рідини в жолобі-трубі спричинена, як зміною перерізу, зайнятого рідиною в трубі, так і зміною швидкості течії рідини. Ці фактори призводять до зміни сил, які діють на лопатку. Противага зрівноважує сили напору на лопатку при течії промивальної рідини. Величина потоку рідини у жолобі визначає кутове положення лопатки та противаги стосовно вертикалі. Лопатка механічно зв¢язана з віссю, яка має редукторну ланцюгову передачу на потенціометр всередині перетворювача. Всі ці прилади входять в комплект системи наземного контролю процесу буріння (ПКБ – пульт контролю процесів буріння). Номенклатура параметрів, які контролюються пультом контролю процесів буріння, визначається залежно від потужності бурової установки. Є три основних модифікації пультів контролю: ПКБ-1, ПКБ-2 та ПКБ-3. Комплект ПКБ-1 має прилади для вимірювання ваги на гаку, крутного моменту на роторі, тиску промивальної рідини, механічної швидкості та числа обертів ротора. ПКБ-1 призначений для роботи в комплекті з буровою установкою БУ-50.

Комплект ПКБ-2 має прилади, призначені для вимірювання ваги на гаку, подачі інструменту, витрати і тиску промивальної рідини. Пультом ПКБ-2 укомплектовані всі бурові установки до БУ-125 включно (крім БУ-50). Пульт контролю ПКБ-3 аналогічний пульту ПКБ-2 і призначений для комплектування бурової установки БУ-200. На відміну від ПКБ-2, пульт ПКБ-3 має додаткову вимірювальну систему для контролю за навантаженням на долото, крутним моментом та числом обертів ротора. Всі ці сім параметрів, контролюються одночасно і незалежно реєструються на діаграмних стрічках двома самописними пристроями. Контроль параметрів режиму буріння на відстані, здійснюють за допомогою провідного, так і бездротового зв¢язку. Це дозволяє на диспетчерських пунктах облаштовувати спеціальні пульти, на яких монтують показуючі та реєструючі прилади параметрів режиму буріння кожної свердловини. Диспетчер має можливість цілодобово слідкувати за роботою бурових і при необхідності невідкладно вносити відповідні корективи в процес проводки свердловин. Телеметрія вибійних параметрів при бурінні свердловин є вирішальним фактором для автоматичної системи управління процесом буріння. Є велика кількість приладів для контролю вибійних параметрів (напружений стан бурильної колони, швидкість обертання долота, температура і тиск на вибої свердловини, положення ствола свердловини в просторі і т. д.). При цьому для зв¢язку з поверхнею використовують: - електропровідний за допомогою вмонтованої в колону труб лінії зв¢язку; - безпровідний з передачею електричного сигналу бурильною колоною і гірськими породами та передачею гідравлічних імпульсів промивальною рідиною, яка міститься в бурильній колоні; - механічний – по тілу труби. Для передачі сигналу з вибою використовують – безперервний та дискретний зв’язок. Зручніший і надійніший з практичних міркувань є дискретний. При електробурінні контроль параметрів процесу буріння та стан електродвигунів здійснюють з допомогою різноманітних систем, у яких для передачі телеметричних сигналів використовують систему струмопідведення.

Подача інструменту

Під подачею інструменту розуміють його вертикальне переміщення на поверхні, яке здійснюється опусканням ведучої труби в ротор на деяку величину в результаті послаблення гальма лебідки. Під заглибленням долота розуміють глибину проникнення долота в породу під впливом подачі долота інструментом. Заглиблення долота завжди менше за подачу інструменту, оскільки колона бурильних труб не є абсолютно жорсткою системою, в якій виникають, залежно від спричинених сил, пружні деформації, які компенсують різницю між подачею та величиною заглиблення долота. Таким чином, заглиблення долота завжди менше подачі інструменту, проте будь-яке заглиблення долота можливе тільки внаслідок подачі інструменту. Подача інструменту, яку здійснює бурильник, повинна бути плавною, безперервною та забезпечувати такий питомий тиск долота на вибій, який би перевищував опір гірських порід руйнуванню та створював найефективнішу швидкість їх розбурювання. Подача інструменту здійснюється за допомогою бурової лебідки талевою системою. У більшості випадків, передача ваги бурильної колони на вибій свердловини здійснюється бурильником вручну. Рівномірність подачі інструменту суттєво залежить від майстерності бурильника, а тому втримати рівномірність подачі дуже важко.

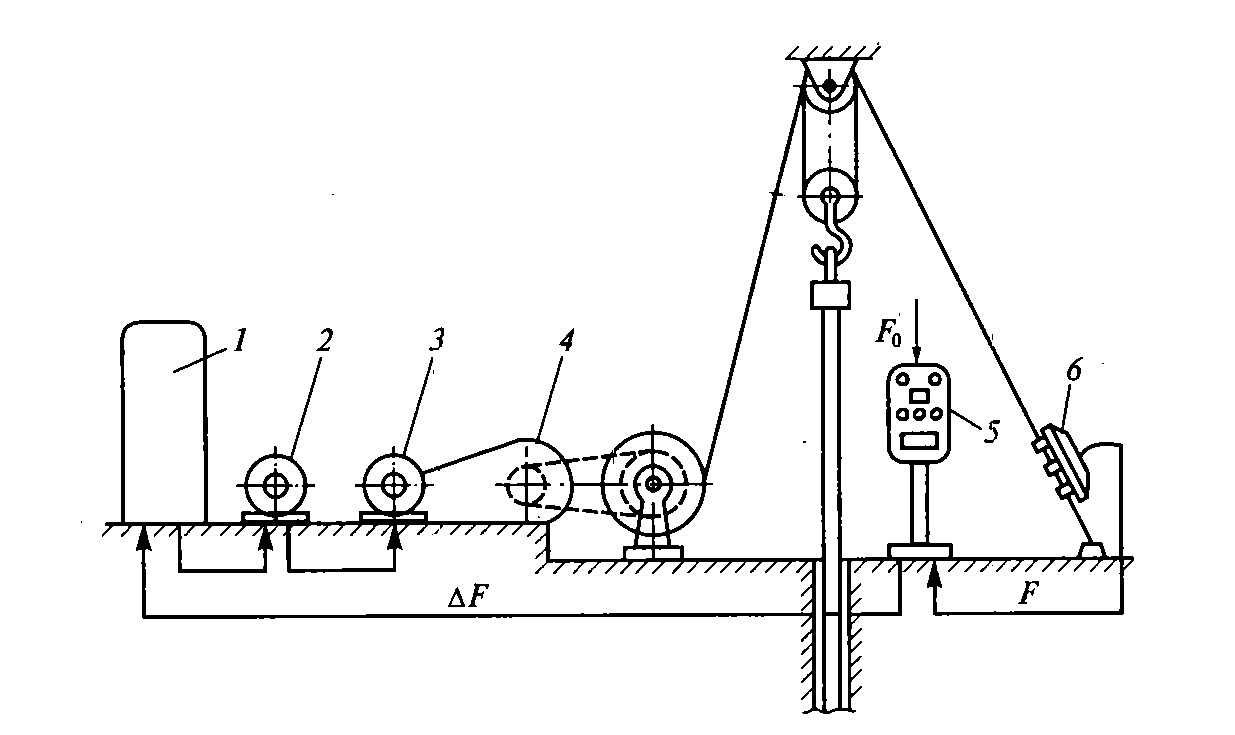

Рівномірну подачу в межах заданого навантаження на вибій здійснюють механізованою подачею. При цьому мають бути виконані такі основні вимоги: - швидкість подачі інструменту повинна встановлюватись автоматично у відповідності з міцністю розбурюваних порід та ступенем зносу долота; - швидкість подачі повинна плавно регулюватись в широких межах від декількох десятків метрів за одну годину при бурінні у м'яких породах до декількох сантиметрів у міцних породах; - при зупинці гідравлічного вибійного двигуна, а також при значних перевантаженнях бурового двигуна повинен бути передбачений реверс системи - підйом долота з вибою; - автомат повинен бути надійний та простий в експлуатації. Всі відомі системи пристроїв для подачі долота (ППД) можна розділити на такі основні групи: - автомати подачі, які працюють залежно від величини потужності, яка виділяється на буріння; - автомати подачі, які працюють залежно від натягу талевого канату (навантаження на долото); - регулятори подачі, які здійснюють рівномірну подачу інструменту (регулятори відрізняються від автоматів подачі в основному тим, що у них відсутній реверс бурильної колони); - стабілізатори ваги, які здійснюють подачу інструменту при постійній заданій величині осьового навантаження на долото. Відомо багато конструкцій пристроїв подачі долота. Розглянемо автоматичний електричний регулятор подачі типу РПДЕ-3 (рисунок 3.18). Цей регулятор призначений для підтримання режимів буріння нафтових і газових свердловин гідравлічними двигунами та ротором. (При бурінні електробурами використовують інші регулятори, зокрема автоматичний регулятор типу БАР). Автоматичний електричний регулятор РПДЕ-3 забезпечує підтримання: - заданого осьового навантаження на долото (навантаження задається бурильником з пульта керування); - постійної швидкості підйому або подачі бурильної колони (швидкість задається бурильником з пульта керування).

1 – станція керування; 2- мотор-генератор; 3 – двигун постійного струму; 4 – привод редуктора; 5 – пульт керування; 6 – електричний датчик Рисунок 3.18 – Схема регулятора подачі РПДЕ-3

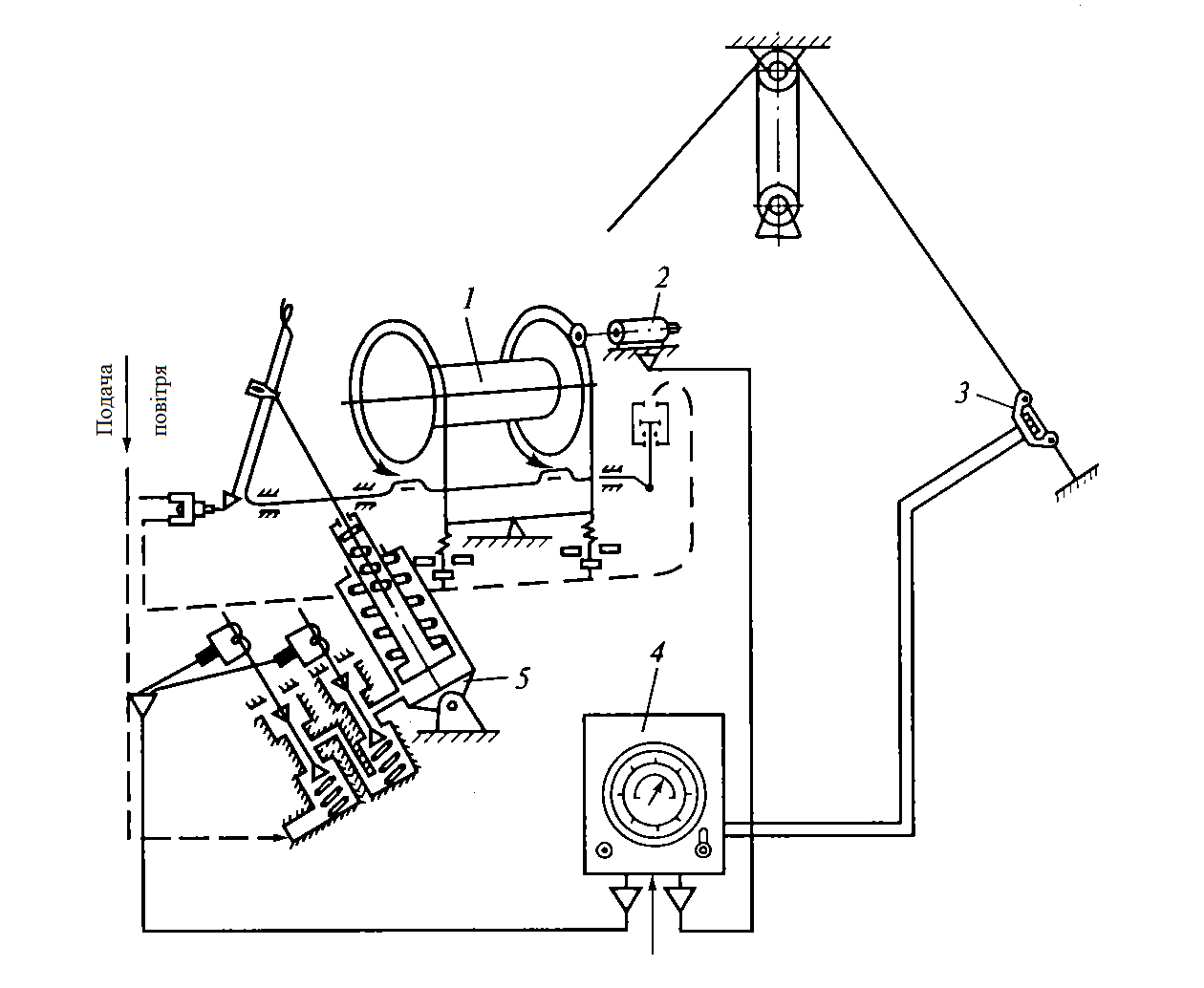

Осьове навантаження заміряється з допомогою електричного датчика і передається на пульт керування, де порівнюється з величиною G0, заданою бурильником. Різниця сигналів ∆G поступає на підсилювачі, які встановлені на станції керування. Підсилювачі діють на обмотку збудження мотора-генератора, який обертається асинхронним електродвигуном, що живиться від системи електропостачання бурової. Мотор-генератор живить двигун постійного струму, який встановлений на приводі редуктора і з’єднаний через ланцюгову передачу і муфти з підйомним валом лебідки. Режим підтримання заданого значення швидкості подачі (або підйому) бурильної колони може застосовуватися для пророблення свердловини, аварійного підняття бурильної колони при відмові головного привода та ін. Автоматичне підтримання осьового навантаження можна здійснювати за допомогою стабілізатора ваги (рисунок 3.19).

1 – барабан лебідки; 2 – механізм зворотного зв’язку; 3 – гідравлічний індикатор ваги; 4 – пульт керування; 5 – поршневий механізм Рисунок 3.19. Схема стабілізатора ваги типу СВМ

Стабілізатори здійснюють імпульсну подачу бурильної колони, перериваючи її чи відновлюючи в процесі буріння, якщо фактичне осьове навантаження на долото відрізняється від заданого на величину більше ніж ±3кН за гідравлічним індикатором ваги. При необхідності бурильник може у будь-який момент загальмувати лебідку звичайним натисканням на гальмівну рукоятку і, таким чином, вивести стабілізатор з діі. Для автоматизації процесу глибокого буріння бажано регулюючі та виконавчі механізми подачі долота перенести на вибій. Вибійні пристрої подачі долота повинні забезпечувати регулювання параметрів режиму буріння та не залежати від сил тертя, що дуже важливо при бурінні глибоких та викривлених свердловин. Найпростішим регулятором такого типу є вибійний механізм подачі (ВМП), який являє собою гідравлічний поршневий механізм (рисунок 3.20).

а – в зарядженому стані; б – з піднятим штоком; в – знову заряджено Рисунок 3.20. Схема роботи вибійного механізму подачі Протягом рейсу з вибійним механізмом подачі осьове навантаження залишається постійним. Якщо осьове навантаження необхідно змінити, то треба або змінити довжину обважнених бурильних труб або застосувати вибійний механізм подачі з іншим діаметром поршня. Вибійний механізм подачі можна використовувати при бурінні свердловин, починаючи з глибини 50 м, тобто з того моменту, коли у свердловину під ротор можна спустити турбобур з долотом та зверху прикріпити механізм подачі. Це особливо важливо у тих випадках, коли розбурюють міцні породи і з самого початку необхідно створювати великі осьові навантаження.

ЛІТЕРАТУРА

1. Бревдо Г.Д. Проектирование режима бурения / Г.Д. Бревдо. – М.: Недра, 1988. – 200 с. 2. Булатов А.И. Техника и технология бурения нефтяных и газовых скважин: [Учебник для вузов] / А.И.Булатов, Ю.М.Проселков, С.А.Шаманов. – М.: ООО "Недра-Бизнес-центр", 2003. – 1007 с. 3. Волобуєв А.І. Оптимізація відробки доліт [Конспект лекцій з практичними вправами для студентів спеціальності буріння] / А.І. Волобуєв. – Івано-Франківськ, ІФНТУНГ, 2005. – 159 с. 4. Ганджумян Р.А. Инженерные расчеты при бурении глубоких скважин / Р.А.Ганджумян, А.Г. Калинин, Б.А.Никитин. - М.: Недра, 2000. – 429 с. 5. Забойные винтовые двигатели для бурения скважин / [Гусман М.Т., Балденко Д.Ф., Кочнев А.М., Никомаров С.С.]. - М.: Недра, 1981. – 232 с. 6. Коцкулич Я.С. Буріння нафтових і газових свердловин: [Підручник для студентів напряму "Гірництво"] / Я.С.Коцкулич, Я.М.Кочкодан. – Коломия: Вік, 1999. – 504 с. 7. Леонов Е.Г. Гидроаэромеханика в бурении: [Учебник для вузов] / Е.Г.Леонов, В.И.Исаев. - М.: Недра, 1987. – 304 с. 8. Маковей Н.М. Гидравлика бурения [Перевод с румынского] / Н.М.Маковей. - М.: Недра, 1986. – 536 с. 9. Мирзаджанзаде А.Х. Гидравлика в бурении и цементировании скважин / А.Х.Мирзаджанзаде, А.К.Караев, С.А.Ширинзаде. - М.: Недра, 1977. – 230 с. 10. Мислюк М.А. Буріння свердловин: Довідник: У 5 т. Т.1.: Загальні відомості. Бурові установки. Обладнання та інструмент / М.А.Мислюк, І.Й.Рибчич, Р.С.Яремійчук. - К.: Інтерпрес ЛТД, 2002. - 367 с. 11. Мислюк М.А. Буріння свердловин: Довідник: У 5 т. Т.2.: Промивання свердловин. Відробка доліт / М.А.Мислюк, І.Й.Рибчич, Р.С.Яремійчук.. - К.: Інтерпрес ЛТД, 2002. - 303 с. 12. Погарский А.А. Оптимизация процессов глубокого бурения / А.А. Погарский, К.А.Чефранов, О.П.Шишкин. - М.: Недра, 1981. – 296 с. 13. Рабиа Х. Технология бурения нефтяных скважин [Перевод с английского] / Х.Рабиа. - М.: Недра, 1989. – 413 с. 14. Рабинович Е.З. Гидравлика: [Учебное пособие для вузов] / Е.З.Рабинович. - М.: Недра, 1980. – 278 с. 15. Совершенствование технологии отработки трехшарошечных долот при роторном бурении скважин / [Мыслюк М.А., Стефурак Р.И., Рыбчич И.И., Василюк Ю.М.]. – М.: ОАО "ВНИИОЭНГ", 2005. – 212 с. 16. Султанов Б.З. Забойные буровые машины и инструмент / Б.З.Султанов, Н.Х.Шаммасов. - М.: Недра, 1976. – 239 с. 17. Фоменко Ф.Н. Бурение скважин электробуром / Ф.Н.Фоменко. - М.: Недра, 1974. – 272 с. 18. Шищенко H.B. Гидравлика промывочных жидкостей / Р.И.Шищенко, Б.И.Есьман, П.И.Кондратенко. - М.: Недра, 1976. – 294 с.

|

|||||||||

|

Последнее изменение этой страницы: 2016-06-22; просмотров: 643; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.141.236 (0.013 с.) |