Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вплив параметрів режиму буріння на знос долота і показники його роботиСодержание книги

Поиск на нашем сайте

Раціональна тривалість буріння за час одного рейсу (довбання) не залежить від рівня оптимальності режиму буріння. Час раціональної тривалості, як правило, залежить від режиму буріння, але при будь-якому режимі настає момент, коли буріння треба припиняти і піднімати відпрацьований інструмент. Якщо не враховувати аномальні ситуації, то причинами підйому шарошкового долота можуть бути або знос озброєння, або знос опор. Знос промивальних каналів, як правило, не вважається серйозною причиною для підйому долота. Знос озброєння відбувається під час буріння в абразивних породах. Затуплення зубів долота призводить до падіння механічної швидкості буріння (навіть до нуля). Відповідно проходка за рейс досягає певної величини і в подальшому не зростає. Рейсова швидкість спочатку збільшується, досягає максимального значення і починає зменшуватись. Вартість одного метра навпаки спочатку різко падає, досягає мінімуму і починає зростати. Це все відбувається коли механічна швидкість ще не досягнула нульового значення. Цей факт свідчить про те, що буріння до припинення проходки є збитковим. Зміна показників рейсу у часі для абразивних порід показана на рисунку 3.7. З рисунка 3.7 видно, що максимум рейсової швидкості настає раніше, ніж мінімум вартості одного метра проходки. Тому, якщо зупинити буріння у момент досягнення максимуму рейсової швидкості, то вартість одного метра ще не досягне свого мінімального значення, тобто метри будуть дорожчими, хоча темп поглиблення свердловини буде найвищий. Якщо ж зупинити буріння у момент досягнення мінімуму вартості одного метра, то метри будуть найдешевшими, але рейсова швидкість до того часу вже дещо зменшиться. Названі співвідношення залежать від часової відстані між екстремальними точками і конкретних даних.

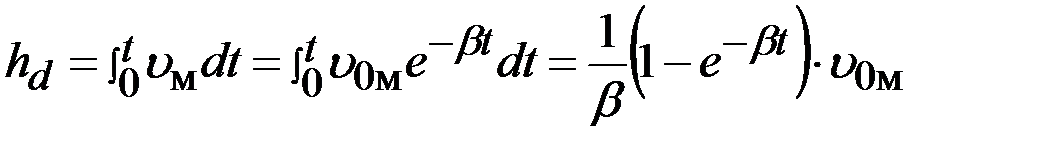

Рисунок 3.7 - Залежність показників рейсу від часу буріння у високоабразивних породах Варто зауважити, що відробка доліт за критерієм мінімальної вартості метра проходки збільшує імовірність аварій з долотами, оскільки тривалість їх роботи на вибої може бути на декілька годин довшою. Описані критерії справедливі при буріння в абразивних породах, коли механічна швидкість поступово падає. При бурінні руйнується не тільки порода вибою, але і озброєння самого долота, а в шарошкових долотах - і опори. Будь-яка зміна параметрів режиму буріння відбивається на інтенсивності зносу долота. У міру його зносу знижується механічна швидкість проходки. При даному режимі буріння в достатньо однорідній породі зміну механічної швидкості проходки в часі

де

t - час з початку рейсу. При достатньому очищенні вибою:

де

Проходка на долото залежить від швидкості руйнування породи і тривалості роботи його на вибої, тобто довговічності:

Таким чином, чим вища початкова механічна швидкість і повільніший знос, тим більша проходка на долото. Найінтенсивніше зубці зношуються на початку роботи долота, поки площа контакту їх з породою невелика, а контактний тиск великий. У міру їх зносу і збільшення площі контакту зменшується контактний тиск і швидкість зносу (об'єм зношеного металу озброєння за одиницю часу). Тому механічна швидкість проходки найінтенсивніше знижується у початковий період роботи долота на вибої. Швидкість зносу зростає приблизно пропорціонально осьовому навантаженню і швидкості обертання долота, поки контактний тиск не досягне деякого значення, яке залежить від межі текучості матеріалу зубців, а при високих швидкостях обертання - від межі втоми. Чим більша швидкість зносу, тим менша довговічність озброєння долота. Тому зв'язок між довговічністю озброєння і параметрами режиму буріння часто описують такою емпіричною формулою:

де

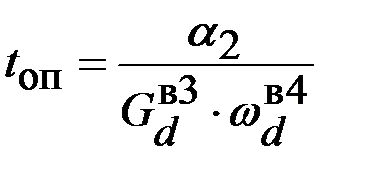

В1, в2- експоненти, які залежать від абразивності породи і промивальної рідини, ступеня очищення вибою і деяких інших факторів і змінюються в межах від 1,0 до 1,5. При бурінні у малоабразивних породах механічна швидкість протягом рейсу зберігає своє середнє значення, а тому проходка за рейс буде зростати лінійно від часу буріння. Це значить, що рейсова швидкість не досягне свого максимуму, а вартість одного метра - мінімуму. Тоді критерієм раціональності тривалості буріння вважають вичерпання ресурсу опор. Проте, виникає складність: як оцінювати стан опор під час буріння. Прямих методів оцінки їх поточного стану немає. Відомо декілька непрямих методів дискретної оцінки стану опор з допомогою радіоактивних або дуже фарбуючих речовин, які починають поступати у промивальні рідини при певному зносі бігових доріжок, або за зростанням тиску у нагнітальній магістралі внаслідок часткового перекриття каналу після зламу еталонної консолі, здатної витримувати певну кількість ударів маси, що коливається разом з бурильною колоною. Проте ці методи використовують тільки в наукових експериментах. Для практичних цілей необхідно використовувати накопичений статистичний матеріал, який дозволяє виявити ресурс опор даного типу долота в певних умовах його експлуатації Суттєвий вплив параметри режиму буріння мають на довговічність опор шарошкових доліт, особливо негерметизованих. Експериментальні дослідження показали, що термін служби опор при постійній швидкості обертання зменшується швидше, ніж зростає осьове навантаження. Термін служби опор шарошкових доліт суттєво залежить від якості промивальної рідини, перш за все, від вмісту в ній абразивних частинок і від її мастильної здатності. Дослідження роботи опор шарошок як з парами ковзання, так і з парами кочення показали, що час роботи опор шарошок до їх повного зносу

де в3,в4 - експоненти, які залежать від властивостей промивальної рідини, динаміки роботи долота на вибої і деяких інших факторів. За даними деяких дослідників для глинистих суспензій Якщо врахувати, що проходка на долото залежить від механічної швидкості і довговічності долота, які є нелінійними функціями параметрів режиму буріння, то проходка на долото також повинна бути складною функцією тих самих параметрів. При бурінні у твердих породах при даній швидкості обертання існує тільки одне оптимальне значення осьового навантаження, при якому забезпечується найвища проходка конкретним долотом у визначеній породі (рисунок 3.8). При даному осьовому навантаженні існує одне оптимальне значення швидкості обертання, при якому досягається найбільша проходка за рейс вибраним долотом у даній породі. Будь-яке відхилення від цих оптимальних значень

Рисунок 3.8 - Залежність показників рейсу від часу буріння в малоабразивних породах

Покращення очищення вибою від вибурених частинок і зниження їх концентрації у промивальній рідині і привибійній зоні, що досягається збільшенням витрати рідини, особливо, гідравлічної потужності, яка реалізується в насадках гідромоніторного долота, позитивно впливає на довговічність опор. Покращення очищення вибою веде до зниження затрат енергії на повторне подрібнення вибурених уламків і відповідному збільшенні енергії, яка витрачається безпосередньо на руйнування породи, сприяє збільшенню механічної швидкості. Таким чином, покращення очищення вибою, що сприяє росту механічної швидкості і довговічності долота, забезпечує підвищення проходки за рейс. Вибір режиму буріння

Вибір режиму буріння проводять у два етапи: 1. На стадії проектування. 2. У процесі буріння. Етап на стадії проектування включає: а) визначення бажаних режимних параметрів (навантаження на долото, швидкість обертання долота, витрата промивальної рідини); б) перевірка реалізації вибраних режимних параметрів; в) коректування режимних параметрів, у випадку, якщо один із параметрів неможливо реалізувати (зробити відповідні висновки стосовно режимних параметрів з попередніх пунктів, або розв'язати зворотну задачу для визначення таких режимних параметрів, які можна було б реалізувати у заданих умовах). Етап у процесі буріння включає: а) коректування параметрів режиму буріння на наступний рейс. За характером зносу відпрацьованого долота при запропонованих, за першим етапом, режимних параметрах коригують (або залишають без змін) параметри режиму буріння на наступний рейс такого ж типорозміру долота при тих же геолого-технічних умовах буріння. б) оперативний пошук оптимальних (раціональних) параметрів буріння у процесі роботи долота на вибої (довбання). На основі поступаючої з вибою інформації про роботу долота з допомогою ЕОМ коригують режимні параметри не піднімаючи долото на поверхню. Для цього необхідно мати адекватну математичну модель, яка б описувала процес довбання, оперативну інформацію з вибою свердловини, яка поступає у обчислювальний центр, де ця інформація обробляється з урахуванням геолого-технічних умов на вибої і стану долота і на основі цього коригують режимні параметри, які подають на пульт бурильнику для виконання. Це дуже складний процес, який вимагає автоматизації і комп'ютеризації процесу буріння. Розрахунки для визначення бажаних режимних параметрів на стадії проектування для різних способів буріння майже не відрізняються між собою, вони досить прості та невеликі за обсягом. Перевірка можливості реалізації вибраних режимних параметрів повністю залежить від способу буріння, має лише деякі спільні риси і складає основний обсяг розрахунку режимів буріння. Розрахункам параметрів режиму буріння передує етап формування комплексу вихідних даних до якого входять: 1 Характеристика геологічного розрізу, яка повинна містити такі дані: а) механічні і абразивні властивості гірських порід, які складають розріз; б)фізико-хімічні властивості порід та зони можливих ускладнень (поглинання промивальних рідин; осипання, обвалювання і звуження ствола свердловини; флюїдопрояви та ін.); в) характеристику пластів (пластові тиски і температуру; типи пластових флюїдів очікуваний дебіт та ін.). 2 Конструкція свердловини, яка містить кількість обсадних колон, глибини їх спуску, діаметри колон та діаметри доліт під ці колони та інтервали тампонування. 3 Спосіб буріння. 4 Типи і параметри промивальних рідин (циркулюючих агентів). 5 Типи породоруйнівних інструментів. 6 Конструкція бурильної колони. Після формування вихідних даних розраховують параметри режиму буріння. Навантаження на долото повинне забезпечувати ефективне руйнування гірської породи. Це відбувається, якщо контактні тиски долота на породу відповідають міцнісним властивостям породи. Необхідне осьове навантаження визначається або за питомим навантаженням, або за твердістю і площею контакту. Особливість проектування швидкості обертання долота полягає у тому, що на відміну від навантаження визначають не бажане її значення, а верхню межу,вище якої швидкість обертання не бажана. Для шарошкових доліт верхня межа - це рубіж, до якого час контакту зуба долота з породою є достатній для реалізації енергії удару. Бажане значення швидкості обертання вибирають на основі практичного досвіду або з характеристики вибійного двигуна. Визначення бажаної швидкості обертання можливо лише при наявності промислової інформації з декількох пробурених свердловин. Витрата промивальної рідини повинна забезпечувати очищення вибою від шламу і виніс вибуреної породи на денну поверхню по кільцевому простору. При використанні гідравлічних вибійних двигунів (турбобурів, гвинтових вибійних двигунів) необхідно забезпечувати роботу двигуна у нормальному режимі. Витрату промивальної рідини визначають за питомою витратою і з умови забезпечення необхідної швидкості висхідного потоку в кільцевому просторі, а для гідравлічних вибійних двигунів витрата повинна бути не менша за ту, яка наведена у технічній характеристиці вибійного двигуна. З розрахованих значень вибирають найбільше, яке коректують згідно з характеристикою насоса даної бурової установки. Після визначення бажаних режимних параметрів перевіряють можливість їх реалізації. Навантаження на долото і швидкість обертання перевіряють за очікуваним моментом, а витрату - за сумарними гідравлічними втратами. Якщо розраховані параметри режиму буріння можна реалізувати, тобто момент, який витрачається при даному навантаженні та швидкості обертання менший, за момент, який передається бурильній колоні від ротора чи за момент, який розвиває вибійний двигун, то даний інтервал бурять запроектованими режимними параметрами. Якщо якийсь із параметрів режиму буріння неможливо реалізувати, то приступають до їх коректування. Для цього або зменшується навантаження на долото (за умови збереження ефективного об'ємного руйнування породи), або зменшують швидкість обертання долота, або зменшують витрату промивальної рідини з подальшою перевіркою можливості реалізації вже нових (скоректованих) параметрів режиму буріння.

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-22; просмотров: 548; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.106.174 (0.008 с.) |

внаслідок зносу долота, можна описати рівнянням:

внаслідок зносу долота, можна описати рівнянням: , (3.3)

, (3.3) - початкова механічна швидкість проходки;

- початкова механічна швидкість проходки; - коефіцієнт, який залежить від зносу озброєння долота та характеризує темп падіння механічної швидкості буріння;

- коефіцієнт, який залежить від зносу озброєння долота та характеризує темп падіння механічної швидкості буріння; , (3.4)

, (3.4) - коефіцієнт пропорціональності;

- коефіцієнт пропорціональності; - експоненти, які визначають дослідним шляхом, причому

- експоненти, які визначають дослідним шляхом, причому  ,

,  .

. . (3.5)

. (3.5) , (3.6)

, (3.6) – довговічність озброєння;

– довговічність озброєння; - постійна, яка залежить від конструкції озброєння і типу долота;

- постійна, яка залежить від конструкції озброєння і типу долота; можна визначити за такою залежністю:

можна визначити за такою залежністю: , (3.7)

, (3.7) - постійна, яка залежить від конструкції опори долота, розбурюваної породи, властивостей промивальної рідини;

- постійна, яка залежить від конструкції опори долота, розбурюваної породи, властивостей промивальної рідини; ;

;  . У машинобудуванні залежність тривалості роботи стандартних опор кочення з кулями або роликами при роботі у мастильному середовищі аналогічна наведеній, але при цьому

. У машинобудуванні залежність тривалості роботи стандартних опор кочення з кулями або роликами при роботі у мастильному середовищі аналогічна наведеній, але при цьому  ;

;  . Очевидно, що важчі умови роботи опор шарошок на вибої впливають на значення коефіцієнтів

. Очевидно, що важчі умови роботи опор шарошок на вибої впливають на значення коефіцієнтів  (

( ).

). веде до зниження проходки за рейс навіть у тому випадку, якщо механічна швидкість при цьому зростає.

веде до зниження проходки за рейс навіть у тому випадку, якщо механічна швидкість при цьому зростає.