Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методика гідравлічного розрахунку циркуляційної системи при бурінні.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

При гідравлічному розрахунку рекомендується дотримуватися такої методики: Визначають витрату промивальної рідини, яка забезпечує очищення вибою і транспортування шламу в кільцевому просторі Вибирають діаметр циліндрових втулок насоса. Орієнтуючись на визначення з умови очищення вибою і виносу шламу, значення витрати Q, згідно з паспортною характеристикою, підбирають діаметри циліндрових втулок бурового насоса. При цьому подача насосів буде дорівнювати Q=nКпQн (3) де кн — коефіцієнт наповнення; Qн — теоретична подача насоса при даному діаметрі втулок, м3/с; n — кількість насосів. Коефіцієнт Кп вибирається залежно від умови всмоктування рідини. При наявності підпору на всмоктуванні кн = 1. Якщо всмоктування здійснюється з ємностей в грунті, то при промиванні водою кн= 0,9, глинистим розчином кн = 0,8. Вибирають густину промивальної рідини. Густину промивальної рідини, що застосовується для розбурення заданого інтервалу, необхідно визначати, виходячи з таких двох умов: створення протитиску, здатного запобігати припливу в свердловину пластових рідин і газів та попередження гідророзриву найслабших пластів. Першу умову можна представити у вигляді

де r — густина промивальної рідини, кг/м3; Kр — коефіцієнт резерву; pпл — пластовий тиск, Па; g — прискорення вільного падіння, м/c2; Hк — глибина залягання покрівлі пласта з максимальним градієнтом пластового тиску, м; Dpp — диференціальний тиск, Па. Розраховану за формулою (4) густину r необхідно перевірити на відповідність другій умові, з якої випливає, що тиск промивальної рідини в затрубному просторі проти кожного пласта повинен бути менший від тиску, необхідного для гідророзриву даного пласта. Друга умова записується таким чином:

де де pr — тиск гідророзриву (поглинання) пласта, Па;

rш — густина шламу, кг/м3; Hп — глибина залягання підошви розглядуваного пласта, м; Vм — механічна швидкість буріння, м/c. Оскільки значення Вибирають турбобур. При турбінному способі буріння вибрана витрата промивальної рідини, крім очищення вибою і виносу шламу, повинна забезпечувати роботу турбобура із заданою величиною крутного моменту. Тому необхідно підібрати такий тип турбобура, який задовільняє такі умови: діаметр корпуса повинен бути менший за діаметр долота більше, ніж на 10 мм; витрата промивальної рідини при номінальному режимі роботи близька до прийнятої подачі насоса; крутний момент турбобура не менше, ніж на 20% більший заданого моменту, необхідного для руйнування породи. Крутний момент турбобура під час роботи на рідині заданої густини r і витраті Q визначається із співвідношення

де Мтн , rд, Qтн — довідкові дані турбобура при номінальному режимі його роботи. Розраховують витрати тиску в елементах циркуляційної системи.

де

pд — втрати тиску в долоті, Па. Для розрахунку втрат тиску при русі рідини в трубах і в кільцевому просторі необхідно визначати режим руху. Для цього визначають критерій Рейнольдса і критичне число Рейнольдса. При Re > Reкр — режим руху турбулентний, а при Re < Reкр — ламінарний. Перепад тиску в турбінах турбобура вираховується за формулою

де pтн, Qтн — довідкові дані турбобура при номінальному режимі його роботи на рідині густиною rg. Вибирають гідромоніторні насадки. Резерв тиску pд, який може бути реалізований в долоті, визначається як різниця між тиском, що розвиває насос (або насоси) при вибраному діаметрі втулок, і сумою втрат тиску в елементах циркуляційної системи:

де в = 0,75-0,8. Коефіцієнт в враховує, що робочий тиск нагнітання насосів менший паспортного pн на 20-25%. За значенням pд необхідно встановити можливість використання гідромоніторного ефекту при бурінні даного інтервалу свердловини. Для цього необхідно визначити швидкість руху рідини в промивальних отворах долота за формулою

де m — коефіцієнт витрати (m= 0,95). Якщо значення Vд ≥ 80 м/с, то розглядуваний інтервал можна бурити з використанням гідромоніторних доліт. Необхідно мати на увазі, що перепад тиску, який спрацьовує в насадках гідромоніторного долота, не повинен перевищувати деякого граничного значення pкр. Це значення обумовлено як можливістю запуску турбобура, так і міцністю конструктивних елементів долота. У розрахунках беруть pкр= 12-13 Мпа. Тому за формулою (8.29) необхідно підібрати такі значення Vд і pд, щоб виконувались умови Vд ≥ 80 м/с; pд < pкр (8.31) При виконанні цих умов визначають сумарну площу насадок гідромоніторного долота:

де Знайшовши За величиною fд підбирають діаметри насадок гідромоніторного долота. Якщо для даного долота Vд < 80 м/c, то необхідно зробити висновок про те, що буріння даного інтервалу з використанням гідромоніторного ефекту не можливе. У цьому випадку необхідно вирахувати перепад тиску в долоті за формулою (8.16), взявши коефіцієнт витрати m з відповідної таблиці.

37) Вплив осьового навантаження на долото, на механічну швидкість. Осьове навантаження на долото. Руйнування гірської породи на вибої механічним способом неможливе без створення осьового навантаження на долото. На рис. 5.1 показана залежність механічної швидкості буріння від осьового навантаження на трьохшарошкове долото при проходці м’яких (крива 1), середньої твердості (крива 2), твердих (крива 3) і міцних (крива 4) порід при постійній низькій (до 2 p с-1) частоті обертання та достатній секундній витраті промивальної рідини.

Як видно з рис. механічна швидкість буріння зростає із збільшенням осьового навантаження, але темп її росту для м’яких порід вищий, так як величина заглиблення зубців при однаковому навантаженні в таких породах більша.

Теоретична залежність механічної швидкості проходки від осьового навантаження при розбурюванні гірських порід шарошковими долотами показана на рис. 5.2. На кривій Vм = f (Рд) можна виділити чотири області. Область I(ділянка ОА) характеризується тим, що швидкість збільшується пропорціонально збільшенню осьового навантаження. В цій області питоме навантаження (контактний тиск) менше, ніж границя втоми гірської породи, тому процес руйнування носить поверхневий характер (стирання, абразивний знос, мікроско-лювання, зім’яття і зсув окремих нерівностей). При цьому утворюється дрібний шлам розміром частинок від порохоподібних до міліметрів. Ця область називається областю поверхневого руйнування. В області II (ділянка АВ) механічна швидкість збільшується з ростом осьового навантаження, але в даному випадку механічна швидкість росте швидше, ніж збільшується створюване осьове навантаження. Питоме навантаження при цьому менше, ніж твердість породи і недостатнє для її виколювання при однократному ударі. При багатократних ударах зростає крихкість породи, виникають втомлюючі мікро-тріщини, які розвиваються при кожному новому ударі і призводять до руйнування породи. Таким чином, руйнування породи носить об’ємний характер і відбувається внаслідок втомлюючих явищ. Шлам за розмірами більший, ніж при поверхневому руйнуванні. Область II умовно називають областю втомлюючого руйнування. В області III (ділянка ВС) відбувається об’ємне руйнування породи, тому вона руйнується при кожному ударі зуба долота в породу. Шлам, що утворюється при цьому, більший, розмір його частинок залежить від властивостей породи і від того, який стрибок руйнування переважно досягається. При другому і третьому стрибках розміри уламків шламу, в основному, майже дорівнюють лінійним розмірам площадки контакту окремого зуба. В цій області на кривій може бути декілька максимумів, що належать до відповідних стрибків крихкого руйнування (перший - першому, другий - другому і т.д.). Питомі енергозатрати на руйнування одиниці об’єму породи суттєво нижчі, ніж у перших двох областях. Ця область носить назву області об’ємного руйнування. Характер залежності між механічною швидкістю буріння і навантаженням суттєво зміниться, якщо очищення вибою стає недостатнім і на ньому (вибої) накопичуються раніше зруйновані частинки, які не встигли переміститись в наддолотну зону (область IV, ділянка СД). Це призводить до повторного подрібнення вже зруйнованої породи, до запресовки западин між зубами долота дрібними уламками, до поломки зубів, тощо. Все це спочатку сповільнює ріст швидкості буріння, а потім може і знизити її. Цю зону називають зоною недостатнього очищення вибою.

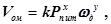

38) Вплив швидкості обертання долота на механічну швидкість. Частота обертання долота. Початкову найбільшу швидкість проходки Vом можна представити як добуток поглиблення вибою

При збільшення швидкості обертання долота, при незмінних осьовому навантаженню, секундній витраті промивальної рідини, її властивостей та інших рівнозначних умовах, зростають кількість пошкоджень вибою зубцями шарошок в одиницю часу, швидкість ударів зубців об породу та динамічна складова навантаження на долото, внаслідок чого збільшується механічна швидкість проходки (рис. 5.3). Проте, при подальшому збільшенні швидкості обертання (вище Основними причинами зниження механічної швидкості є: По-перше, так як з ростом частоти обертання скорочується тривалість контакту зуба з породою, то при великих частотах тривалість контакту може бути недостатньою для реалізації підведеної енергії. По-друге, для видалення подрібненої або сколеної породи необхідний визначений мінімум часу. Якщо частота обертання долота велика, часу з моменту дії зуба однієї шарошки до моменту дії зуба іншої шарошки з даною площадкою вибою може бути недостатньо для видалення породи, зруйнованої попереднім зубом, і наступний зуб повторно подрібнює залишений шлам. По-третє, з ростом частоти обертання інтенсифікується знос зубців шарошок, що призводить до зменшення величини контактного тиску зубів на породу. По-четверте, внаслідок демпферуючого ефекту раніше вибурених, але не видалених з вибою частинок породи, зменшується сила удару зубів долота в породу і коефіцієнт динамічності.

39) Вплив витрати промивальної рідини на механічну швидкість. Витрата промивальної рідини. Безперервна циркуляція промивальної рідини при бурінні повинна забезпечувати чистоту ствола та вибою свердловини, охолодження долота, сприяти ефективному руйнуванню породи, попереджувати ускладнення. Вплив витрати промивальної рідини на механічну швидкість показано на рис. 5.4. Як видно з рис. 5.4, поки не забезпечується своєчасне і повне видалення шламу, механічна швидкість продовжує підвищуватись із збільшенням витрати промивальної рідини майже лінійно.

Після досягнення практично достатньої витрати Qд, механічна швидкість все ще може зростати, але уже дуже повільно (ділянка Qд - Qmax) внаслідок кращого охолодження долота, кращої очистки вибою і долота, зниження концентрації шламу в розчині, зменшення густини розчину в кільцевому просторі і зменшенні тиску на вибій. Проте, при подальшому зростанні витрати почне переважати підвищення втрат тиску на подолання гідравлічних опорів у кільцевому просторі, загальний тиск на вибій почне рости, і механічна швидкість буде знижуватись. Практично ця область досягається рідко. При бурінні свердловин гідравлічними вибійними двигунами витрата рідини визначає їх робочу характеристику, і саме це позначається на зміні механічної швидкості, особливо при витратах Q>Qд. При використанні гідромоніторних доліт у поєднанні з гідравлічними вибійними двигунами суттєве збільшення витрати при встановленій гідравлічній потужності насосів веде до зниження перепаду тиску в насадках долота і вибійному двигуні і зменшення потужності двигунів, а також швидкості витікання рідини з насадок. Тому витрата промивальної рідини повинна бути обмежена значенням Qд. 40) Вплив властивостей промивальної рідини на механічну швидкість. Параметри промивальної рідини. На механічну швидкість проходки суттєво впливає густина бурового розчину. При зміні густини промивальної рідини від r = 1000 кг/м3 до 1300 £ r £ 2400 кг/м3 механічна швидкість, при інших рівних умовах, знижується від 10 до 100%. Найбільшої механічної швидкості досягають при продувці свердловини повітрям, дещо меншої - при промиванні аерованими рідинами. Вплив густини рідини на механічну швидкість пояснюється в основному підвищенням гідростатичного тиску на вибій і ростом перепаду тиску між свердловиною та розбурюваним пластом, внаслідок чого погіршуються умови утворення тріщин, а виколювані частини породи притискуються до масиву. Тому найбільш значний вплив густини в області об’ємного руйнування породи, а при поверхневому руйнуванні і стиранні - не суттєвий. Із зниженням густини в більшій мірі проявляється ефект нерівномірного всестороннього тиску, що полегшує руйнування породи. У високопластичних породах можливе навіть їх витікання в раніше пробурений ствол. Із збільшенням густини промивальної рідини для досягнення об’ємного руйнування породи необхідне підвищення осьового навантаження на долото, а при бурінні з промивкою аерованими рідинами і продувкою повітрям відносно високі механічні швидкості можуть бути досягнуті при меншому осьовому навантаженні. Чим вища проникність порід і водовіддача (фільтрація) промивальної рідини, менша в’язкість фільтрату, нижча частота обертання, більша тривалість контакту робочої поверхні долота з породою, тим слабший вплив густини на механічну швидкість, оскільки тиск на вибої і на глибині виколу встигає вирівнятись. Високі поверхнево-активні властивості фільтрату та домішки ПАР до промивальної рідини полегшують розвиток тріщин, запобігають їх змиканню, і в зв’язку з цим зростає механічна швидкість проходки. Змащувальні домішки зменшують втрати на тертя і дають можливість відпрацьовувати долота при підвищених осьових навантаженнях. При збільшенні концентрації твердих частинок знижується механічна швидкість, лише іноді може збільшуватись ефект ерозійної дії струмин і тоді швидкість проходки зростає.

41) Вплив параметрів режиму буріння на довговічність роботи долота. Проходка на долото залежить від швидкості руйнування породи і тривалості роботи його на вибої, тобто довговічності

де tд - довговічність долота.

При бурінні руйнується не тільки порода вибою, але й озброєння самого долота, а в шарошкових долотах - і опори. Будь-яка зміна параметрів режиму буріння відображається на інтенсивності зносу долота. У міру його зносу знижується механічна швидкість проходки. При даному режимі буріння в достатньо однорідній породі зміну механічної швидкості проходки в часі, внаслідок зносу долота, можна описати рівнянням:

де Vом - початкова механічна швидкість проходки; - коефіцієнт, який залежить віз зносу озброєння долота.

де k - коефіцієнт пропорціональності; Рпит - питоме навантаження на долото (відношення навантаження на долото до його діаметра); x та y - експоненти, що визначаються дослідним шляхом, x ³ 1, y £ 1. Наінтенсивніше зубці зношуються на початку роботи долота, поки площа контакту їх з породою невелика, а контактний тиск великий. У міру їх зносу і збільшенню площі контакту зменшується контактний тиск і швидкість зносу (об’єм зношеного металу озброєння за одиницю часу). Тому механічна швидкість проходки найінтенсивніше знижується також в початковий період роботи долота на вибої. Швидкість зносу зростає приблизно пропорціонально осьовому навантаженню і частоті обертання долота, поки контактний тиск не досягне деякого значення, залежного від границі текучості матеріалу зубів, а при високих частотах обертання - від границі втоми. Чим більша швидкість зносу, тим менша довговічність озброєння долота. Тому зв’язок між довговічністю озброєння і параметрами режиму буріння часто описують такою емпіричною формулою:

де a1 - постійна, яка залежить від конструкції озброєння і типу долота; b1 i b2 - експоненти, які залежать від абразивності породи і промивальної рідини, ступеня очистки вибою і деяких інших факторів; вони змінюються в межах від 1 до 1,5. Суттєвий вплив параметри режиму буріння мають на довговічність опор шарошкових доліт, особливо негерметизованих. Експериментальні дослідження показали, що термін служби опор при постійній частоті обертання зменшується швидше, ніж зростає осьове навантаження. Термін служби опор шарошкових доліт обернено пропорційний осьовому навантаженню в степені, дещо більшому, ніж одиниця, частоті обертання і суттєво залежить від якості промивальної рідини, перш за все від вмісту в ній абразивних частинок і від її змащувальної здатності.

де a2 - постійна, яка залежить від конструкції опори і властивостей промивальної рідини; b3 i b4 - експоненти, які залежать від властивостей промивальної рідини, і деяких інших факторів. За даними деяких дослідників для глинистих суспензій 1 < b3 £ 3,3; b4»1 Покращення очистки вибою від вибурених частинок і зниження їх концентрації в промивальній рідині і привибійній зоні, що досягається збільшенням витрати рідини і, особливо, гідравлічної потужності, яка реалізується в насадках гідромоніторного долота, позитивно впливає на довговічність опор. Покращення очистки вибою веде до зниження затрат енергії на повторне подрібнення вибурених уламків і відповідному збільшенню енергії, яка витрачається безпосередньо на руйнування породи, сприяє збільшенню механічної швидкості проходки. Таким чином, покращення очистки вибою, що сприяє росту механічної швидкості проходки і довговічності долота, забезпечує підвищення проходки за рейс.

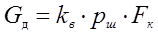

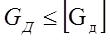

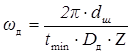

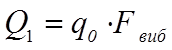

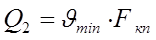

42 Вибір режиму буріння Вибір режиму буріння проводиться в 2 етапи: 1.на стадії проектування. 2.в процесі буріння. а) на стадії проектування включає в себе: визначення бажаних параметрів (осьов.навантаж.,w,Q); б) перевірка реалізації параметрів; в) коректування режимних параметрів якщо неможливо щось реалізувати(прийняття певних висновків з попередніх пунктів або у зворотному зв’язку). В процесі буріння включає в себе: а) коректування режимних параметрів на наступний рейс(за характером зносу долота або ін.); б) оперативний пошук у процесі довбання.(для цього треба мати середні показники відроблених доліт, якими пробурено дану породу електробура 43 Проектування параметрів режиму буріння при роторному способі. Проектування параметрів режиму буріння проводять в такій послідовності: Визначають бажане осьове навантаження на долото Навантаження на долото можна визначити виходячи із об'ємного руйнування гірської породи двома способами. а) За питомим навантаженням б) За твердістю і площею контакту Розраховане осьове навантаження повинно задовільняти умову 2.Визначають швидкість обертання долота з умови забезпечення необхідного часу контакту зуба долота з породою. Для шарошкових доліт: Для алмазних, твердосплавних та лопатевих доліт швидкість обертання визначають за формулою: Після розрахунку швидкості обертання за формулою 1 чи 2 фактичну швидкість обертання вибирають виходячи із характеристики ротора в даній буровій установці. Проектують витрату промивальної рідини Витрату промивальної рідини розраховують із двох умов: а) Із умови очищення вибою свердловини від вибуреної породи б) Із умови транспортування шламу в кільцевому просторі

З розрахованих значень вибирають найбільше, яке узгоджують з технічною характеристикою бурового насоса даної бурової установки. За фактичну витрату приймають найближче більше значення витрати 44.Характеристика електробура. На рис. наведена типова характеристика зміни крутного моменту електробура М в залежності від ковзання S при незмінній напрузі на затискачах двигуна. Як видно з рис, за період пуску двигуна момент від пускового значення МПус (при n=0) знижується до мінімального Mmin. потім із збільшенням частоти обертання досягає максимального знамення ММАХ, а далі знижується до номінального і близького до нуля (момент, який дорівнює моменту опору на валу). Для роботи двигун розраховується по номінальному моменту, якому відповідає номінальна паспортна потужність двигуна. Права частина кривої від максимального моменту називається робочою областю, а ліва частина — пусковою областю характеристики.

45 Проектування параметрів режиму буріння при турбінному способі. Проектування параметрів режиму буріння проводять в такій послідовності: Визначають бажане осьове навантаження на долото Навантаження на долото можна визначити виходячи із об'ємного руйнування гірської породи двома способами. а) За питомим навантаженням б) За твердістю і площею контакту Розраховане осьове навантаження повинно задовільняти умову 2.Визначають швидкість обертання долота з умови забезпечення необхідного часу контакту зуба долота з породою. Для шарошкових доліт: Для алмазних, твердосплавних та лопатевих доліт швидкість обертання визначають за формулою: Проектують витрату промивальної рідини Витрату промивальної рідини розраховують із двох умов: а) Із умови очищення вибою свердловини від вибуреної породи б) Із умови транспортування шламу в кільцевому просторі

З розрахованих значень вибирають найбільше, яке узгоджують з технічною характеристикою бурового насоса даної бурової установки. За фактичну витрату приймають найближче більше значення витрати Вибирають тип турбобура. Узгоджують витрату промивальної рідини з необхідною і технічною характеристикою бурового насоса даної установки. Потім проводять перерахунок параметрів турбобура за формулами: w=wтабл*Q/Qтабл М=Мтаблрпр/ртабл(Q/Qтабл)2 Р=Ртабл* рпр/ртабл*(Q/Qтабл)2 N=Nтабл* рпр/ртабл*(Q/Qтабл)3 46 Перевірка можливості реалізації параметрів режиму буріння при застосуванні гвинтових вибійних двигунів Перевіряють можливість реалізації необхідного моменту двигуна ( Якщо Якщо а) збільшити осьове навантаження до рівності моментів; б) залишити параметри режиму буріння без змін, але при цьому визначити фактичний тиск:

в) зменшити витрату промивальної рідини до рівності моментів, але при цьому перевірити нову витрату на очищення вибою та виніс шламу, а також знайти нову швидкість обертання. Якщо а) параметри режиму буріння залишити без змін за умови, що перевантаження не перевищує 10%. При цьому необхідно вирахувати фактичний перепад тиску б) якщо перевищення моменту складає більше ніж 10%, то необхідно або зменшити осьове навантаження до рівності моментів, або збільшити витрату з перевіркою допустимої швидкості обертання. Визначають гідравлічні витрати тиску в елементах циркуляційної системи аналогічно як при роторному способі. При цьому у формулу 3.68 необхідно додати втрати тиску в гвинтовому вибійному двигуні, які знаходять за формулою 3.111. Визначають можливість використання гідро-моніторного долота. 47 Перевірка можливості реалізації параметрів режиму буріння при бурінні електробуром Визначають момент необхідний для реалізації вибраних параметрів режиму буріння. Момент, що витрачається при бурінні електробуром, знаходять за формулою:

Порівнюють одержану величину фактичного моменту Якщо: а) б)

в) Знаходять необхідну вихідну напругу трансформатора. При бурінні електробуром визначають такий параметр, як вихідна напруга трансформатора. Це зумовлено тим, що на шляху від трансформатора до електробура відбувається спад напруги і його треба компенсувати, щоб електробур працював у нормальному режимі.

де

Отримане значення порівнюють з допустимою напругою ізоляції (паспортними даними). Для перевірки реалізації витрати промивальної рідини визначають гідравлічні витрати тиску в елементах циркуляційної системи аналогічно, як при роторному способі буріння. Треба мати на увазі, що втрати тиску в бурильних і обважнених трубах необхідно визначати як для кільцевого простору, оскільки всередині них знаходиться кабель, фбо через коефіцієнт збільшення витрат тиску, який за даними деяких авторів складає 1,3. Визначають можливість використання гідромоніторного долота. 48 Індикатор ваги Величина осьового навантаження на долото визначається за допомогою індикатора ваги. Цим приладом визначається також навантаження, що діє на гак талевої системи. Найпоширенішими є гідравлічні індикатори ваги. Принципову схема вимірювання зусиль за допомогою гідравлічного індикатора ваги наведено на рисунку 8.1. Основною частиною індикатора ваги є трансформатор, який складається із корпуса 1 та поршня 2 у вигляді тарілки. Талевий канат про-

Рисунок 8.1 – Схема трансформатора тиску індикатора ваги.

ходить через роликові опори 3,4 корпуса та роликову опору 5 поршня, вигинаючись під певним заданим кутом. Трансформатор тиску закріплюється на нерухомому кінці каната. Завдяки прогину осі каната виникають зусилля, що діють на поршень (мембрану), яка торкається гумової камери 6, заповненої рідиною. Сприйняте рідиною зусилля передається через систему трубок на показуючий та записуючий манометри. Комплект індикатора ваги складається із трансформатора тиску, одного вказуючого манометра та одного самозаписуючого манометра з круглою діафрагмою, що обертається годинниковим механізмом зі швидкістю один оберт за добу. Показуючий манометр з умовною шкалою, проградуйований на 100 ділень, встановлюють на щиті біля поста бурильника. В комплект індикатора ваги входить верн¢єр який являє собою потужний зовнішній манометр зі стрілкою, із замкнутою шкалою, розділеною на 40 поділок без цифрових позначень. Кожній поділці верн¢єра відповідає половина ділення показуючого манометра. Завдяки цьому верн¢єром досить зручно користуватися для визначення навантаження на долото. Верн¢єр розрахований на тиск до 60 ділень по манометру. Якщо вага бурильної колони перевищує 60 ділень, верн¢єр потрібно виключити. Перед встановленням індикатора ваги необхідно переконатися в тому, що нерухомий кінець талевого канату по всій своїй протяжності від ролика кронблока до місця закріплення проходить вільно, не чіпляючи елементів ліхтаря вишки. Канат в місці закріплення трансформатора не повинен мати розірваних дротів та слідів видимого зношення. Після того як індикатор ваги змонтовано та перевірено на герметичність, встановлюють стрілку показуючого манометра на ділення 10 при вільному гаку. Це робиться для того, щоб можна було в любий момент помітити витікання рідини в місцях з¢єднань трубочок. Через кожні 6 місяців індикатор ваги незалежно від його стану необхідно демонтувати для огляду та поточного ремонту. Забороняється ремонт індикатора ваги на буровій, що пов¢язаний хоча би з частковим розбиранням трансформатора тиску, показуючого та самописного манометрів. Не дозволяється також заміна окремих приладів комплекту. Вся гідравлічна система заповнюється водою, а в зимовий період сумішшю води зі спиртом або гліцерином. Рідина, що заповнює систему, повинна бути нейтральною по відношенню до кислотності та лужності, а також повинна володіти малим коефіцієнтом розширення та не повинна розчиняти гуму і замерзати. Найбільше задовольняють цим умовам 50%-ний розчин гліцерину у воді. При відсутності гліцерину застосовують розбавлений спирт (40% води). В умовах спокою натяг кінців в канаті повинно дорівнювати величині зусилля на гаку, що ділиться на число струн талевого канату, які підтримують талевий блок, тобто

де

Одні і ті ж покази індикатора ваги можуть відповідати в залежності від оснастки талевої системи різній дійсній вазі бурильної колони. До кожного індикатора ваги додається паспорт, в якому вказано ціну поділки приладу для різних показів приладу. Ціна поділки на початку шкали манометра менша ціни поділки наприкінці шкали. Це пояснюється зміною кута прогину каната в сторону зменшення по мірі збіль

|

||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 571; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.46.129 (0.019 с.) |

, (4)

, (4) , (5)

, (5) — вміст рідини в шламо-рідинному потоці без врахування відносних швидкостей;

— вміст рідини в шламо-рідинному потоці без врахування відносних швидкостей; — вміст рідини в шламо-рідинному потоці без врахування відносних швидкостей;

— вміст рідини в шламо-рідинному потоці без врахування відносних швидкостей; — втрати тиску при русі промивальної рідини в затрубному просторі на шляху від розглядуваного об’єкта до устя свердловини, Па;

— втрати тиску при русі промивальної рідини в затрубному просторі на шляху від розглядуваного об’єкта до устя свердловини, Па; , (8.26)

, (8.26) (8.27)

(8.27) — втрати тиску в бурильних трубах, Па;

— втрати тиску в бурильних трубах, Па; — втрати тиску в кільцевому просторі за бурильними трубами, Па;

— втрати тиску в кільцевому просторі за бурильними трубами, Па; — втрати тиску в замках і муфтах (для труб і кільцевого простору), Па;

— втрати тиску в замках і муфтах (для труб і кільцевого простору), Па; — втрати тиску в обважнених бурильних трубах, Па;

— втрати тиску в обважнених бурильних трубах, Па; — втрати тиску в кільцевому просторі за обважненими бурильними трубами, Па;

— втрати тиску в кільцевому просторі за обважненими бурильними трубами, Па; — втрати тиску в обв’язці (стояк, буровий шланг, кваддрат, вертлюг, верхній вузол турбобура), Па;

— втрати тиску в обв’язці (стояк, буровий шланг, кваддрат, вертлюг, верхній вузол турбобура), Па; — втрати тиску в турбінах трубобура, Па;

— втрати тиску в турбінах трубобура, Па; , (8.28)

, (8.28) , (8.29)

, (8.29) , (8.30)

, (8.30) , (8.32)

, (8.32) - втрати промивальної рідини в ущільненнях вала турбобура.

- втрати промивальної рідини в ущільненнях вала турбобура. більша за значення витрат, розрахованих за формулами (5.28) і (5.29), то названі умови будуть дотримані.

більша за значення витрат, розрахованих за формулами (5.28) і (5.29), то названі умови будуть дотримані.

за один оберт на частоту обертання wд

за один оберт на частоту обертання wд (5.7)

(5.7) ) механічна швидкість починає зменшуватись.

) механічна швидкість починає зменшуватись.

(5.8)

(5.8) (5.9)

(5.9) (5.10)

(5.10) (5.11)

(5.11) (5.12)

(5.12) .

. ,

,

,

, ,

,

і відповідне їй значення тиску

і відповідне їй значення тиску  .

.

, (1)

, (1) , (2)

, (2) ,

,

і відповідне їй значення тиску

і відповідне їй значення тиску  .

. ), для чого за формулою визначають момент на долоті.

), для чого за формулою визначають момент на долоті. параметри режиму буріння залишаються без змін.

параметри режиму буріння залишаються без змін. , то можна:

, то можна: , Одержане значення тиску

, Одержане значення тиску  порівнюють з допустимим тиском двигуна ([

порівнюють з допустимим тиском двигуна ([  то можна:

то можна: , де

, де  - момент на тертя в шпинделі електробура

- момент на тертя в шпинделі електробура ,

,

з номінальним моментом, який може бути створений електробуром

з номінальним моментом, який може бути створений електробуром  (береться з характеристики).

(береться з характеристики). У даному випадку розраховані параметри режиму буріння залишаються без змін.

У даному випадку розраховані параметри режиму буріння залишаються без змін. У даному випадку електробур недовантажений, а тому можна збільшити навантаження на долото, яке знаходять за формулою:

У даному випадку електробур недовантажений, а тому можна збільшити навантаження на долото, яке знаходять за формулою:

. У даному випадку електробур буде працювати з перевантаженням. Якщо перевантаження незначне (2-3 %) то параметри режиму буріння можна залишати без змін. Якщо ж ця величина більша, то за формулою 3.120 визначають допустиму величину осьового навантаження на долото.

. У даному випадку електробур буде працювати з перевантаженням. Якщо перевантаження незначне (2-3 %) то параметри режиму буріння можна залишати без змін. Якщо ж ця величина більша, то за формулою 3.120 визначають допустиму величину осьового навантаження на долото.

– вихідна напруга трансформатора, в;

– вихідна напруга трансформатора, в; – номінальна напруга електробура, в;

– номінальна напруга електробура, в; – номінальний струм електробура, а;

– номінальний струм електробура, а; – довжина свердловини, м.

– довжина свердловини, м.

. (8.1)

. (8.1) - натяг кінців канату;

- натяг кінців канату; - величина зусилля на гаку;

- величина зусилля на гаку; - число робочих роликів талевого блоку.

- число робочих роликів талевого блоку.