Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Поняття про св-ну та її елементи.Содержание книги Поиск на нашем сайте Поняття про св-ну та її елементи. Свердловиною називається гірська циліндрична виробка, яка споруджена без доступу людини і діаметр якої в порядки разів менший за її довжину. Свердловини бурять вертикальні та похилі. Початок називається устя, дно – вибоєм, циліндрична поверхня – стінка, ствол, стовбур. Відстань від устя до вибою по осі свердловини визначає її довжину, а проекція довжини на вертикаль визначає глибину. Свердловини бурять ступінчасто. Їх діаметр зменшується від устя до вибою. Початковий діаметр нафтових і газових свердловин не перевищує 900мм, а кінцевий ≥165мм. Глибина змінюється від декількох сот до тисяч метрів. Найбільша – 12264 м. 2. Класифікація свердловин. Опорні – призначені для вивчення геологічної будови і гідрогеологічних умов залягання осадової товщі порід; Параметричні – призначені геологічного розрізу на великих глибинах; Структурні – для ретельного вивчення структур, які виявлені при бурінні опорних і параметричних свердловин; Пошукові – для відкриття нових родовищ нафти і газу або пошуку нових покладів на раніше відкритих родовищах; Розвідувальні – для оконтурювання родовищ та збору вихідних даних для складання проекту його розробки; Експлуатаційні – видобування нафти і газу; Оцінні – для уточнення режиму роботи пласта і ступеня виробки ділянок родовищ; Нагнітальні – для закачування в продуктивні пласти газу або повітря з метою підвищення пластового тиску; Спостережні – систематичний контроль за режимом розробки родовищ; Спеціальні - для проведення вибухових робіт, ліквідації відкритих фонтанів, розвідувального видобутку води. Крім нафтової і газової промисловості буріння свердловин застосовують в: гірничій і вугільній промисловості, в хімічній, в медичній, в промисловому та цивільному будівництві. Способи буріння свердловин. Руйнувати гірську породу можна: механічним, фізико-хімічним, електро-іскровим, термічним та ін. Найбільше застосовується – механічний. За характером взаємодії породоруйнівного інструменту або долота з вибоєм всі способи механічного буріння поділяються: ударне ударно-канатне ударно-штангове обертальне -роторне -з використанням вибійних двигунів ударно-обертальне При ударному способі буріння долото здійснює зворотно-поступальний рух вздовж осі свердловини. При ударно-канатному руйнування породи відбувається під дією долота, яке висить на канаті, які піднімають над вибоєм на невелику висоту (40-50см) і потім різко спускають. Руйнування породи відбувається внаслідок удару долота об вибій. Утворений шлам періодично видаляють, опускаючи замість долота спеціальний пристрій желонка. Цей спосіб використовують при бурінні свердловин на воду на невелику глибину. Ударно-штанговий нагадує попередній, проте тут долото спускають на кінці бурильних труб. Бурильні труби мають канал, яким подається рідина до вибою. При обертальному руйнуванні породи здійснюється в результаті одночасної дії осьового навантаження на долото і крутного моменту. Під дією навантаження долото заглиблюється в породу, а крутний момент сколює. Переваги: долото в постійному контакті з породою; долото обертається навколо своєї осі; утворений шлам безперервно видаляється на земну поверхню. При роторному руйнування породи відбувається в результаті силової дії долота, яке з поверхні обертається бурильною колоною, на усті свердловини розташований ротор, який бурильну колону. При використанні вибійних двигунів долото обертається за допомогою двигуна, я кий розташований над долотом. При ударно-обертовому способі долото не тільки обертається, але й одержує ударний імпульс від гідро- чи пнемо ударника. Поняття про цикл будівництва свердловин. Весь комплекс робіт пов’язаний з будівництвом св-ни об’єднаний поняттям- циклом будівництва св-ни. В даний цикл входять такі види робіт: Підготовчі роботи до будівництва св-ни – це облаштування під’їздних доріг, проведення комунікацій, розчищення та планування майданчика. Вежомонтажні роботи – будівництво чи перетягування вишки, встановлення бурового обладнання. Підготовчі роботи до буріння св-ни – випробування бурового обладнання, доставка інструментів матеріалів, підготовка інструментів до буріння. Буріння – це процес поглиблення св-ни. Кріплення св-ни та розмежування пластів – підготовка ствола, спуск обсадних труб, цементування. Випробування перспективних горизонтів на приплив нафти чи газу. Демонтаж бурового обладнання. Відправка бурового обладнання на нову точку. Очищення території та проведення заходів з охорони навколишнього середовища. №5 Основні показники роботи бурових доліт Для оцінки роботи долота на вибої свердловини використовують такі показники. 1. Проходка на долото – h – кількість метрів, пробурених долотом до повного зносу. Проходка за рейс – h р – кількість метрів, пробурених долотом з моменту спуску до моменту підйому його з вибою. Для всіх доліт крім алмазних та твердосплавних, як правило, проходка за рейс дорівнює загальній проходці h р = h. Алмазні і твердосплавні долота, що мають велику працездатність, можуть бути опущені у свердловину неодноразово. 2. Середня механічна швидкість υ м, тобто кількість метрів, пробурених долотом за одиницю часу м/год. Вона характеризує середню швидкість руйнування породи. Зміна механічної швидкості у процесі буріння пов’язана як зі зносом озброєння (його затуплення), так і зі зміною механічних властивостей породи. υ м = h р t м, (1.2) де t м – час механічного буріння (час, затрачений на поглиблення вибою на h р). 3. Рейсова швидкість υ р характеризує загальний темп поглиблення свердловини, м/год. υ р = h р t м + t спо + t доп, (1.4) де t спо – час на спуско-підіймальні операції (підйом долота, заміна долота, спуск нового долота); t доп – час на допоміжні операції (нарощування інструменту, промивання свердловини, пророблення привибійної зони новим долотом). 4. Найзагальніший інтегральний показник роботи долота – собівартість 1 м проходки. Проте із-за складності визначення цей показник широко не застосовується. 5. Технічна швидкість буріння – відношення довжини ствола свердловини до продуктивного часу. υ тех = 720 L c t пр, (1.6) де L с – довжина ствола свердловини; t пр – продуктивний час. 6. Комерційна швидкість буріння визначається як відношення довжини ствола свердловини до календарного часу буріння (метри/станко-місяць) υ ком = 720 · L с T БК - де Т БК – календарний час буріння; Т бк = t пр + t р + t ус + t нп, - t пр – продуктивний час буріння; t р – час на ремонтні роботи в період буріння та кріплення (проведення профілактики обладнання, ліквідація несправностей, що виникли у період буріння та кріплення);t ус – час на ліквідацію ускладнень, які виникли з геологічних причин; t нп – непродуктивний час, що включає в себе: t нп = t a + t п.ор.пр, t a – час на ліквідацію аварій; t п.ор.пр – втрата часу із-за простоїв з організаційно-технічних причин. 7. Циклова швидкість буріння – це відношення довжини ствола свердловини до тривалості циклу будівництва (метри/ станко-місяць) υ цик = 720 · L c T ц, де Т ц – тривалість циклу будівництва свердловини; Т ц = T п + Т вм + Т пб + Т бк + Т в + Т д, Т п – тривалість підготовчих робіт до вежобудування та монтування обладнання; Т вм – тривалість вежомонтувальних робіт; Т пб – тривалість підготовчих робіт до буріння; Т бк – тривалість буріння та кріплення свердловини; Т в – тривалість випробовування свердловини; Т д – тривалість демонтування обладнання. Опори турбобурів Турбобур – це багатоступінчаста гідравлічна турбіна, до вала якої безпосередньо або через редуктор під’єднується бурове долото. Турбобур складається з осьової багатоступінчастої турбіни, вала, корпусу, радіальних і осьових опор, редуктора та інших деталей та вузлів. У процесі роботи турбобура на вал діють і радіальні навантаження, для сприйняття яких турбобур має чотири радіальні опори. Роль верхньої опори виконують кільця п’яти в підп’ятнику. Середні опори, внутрішні ободи яких облицьовані гумою, сприймають радіальні навантаження в середній частині вала турбобура. Нижньою радіальною опорою служить ніпель, внутрішня поверхня якого облицьована гумою. У процесі буріння на вибої втрати потужності на тертя в осьовій опорі турбобура визначають як різницю між характеристикою турбіни і турбобура. Коеф. тертя ковзання для гумометалевих опор залежить від їх стану, властивостей БПР, температури та інших факторів.

10 Шпиндельні турбобури

Турбобури секційні шпиндельні типу ТСШ (рисунок 5.9) призначені для буріння глибоких вертикальних і похило-скерованих свердловин при температурах до 120 ºС. турбобури ТСШ випускаються діаметрами 127-240 мм в одно-, дво- і трисекційному виконанні. Відмінність цих турбобурів полягає в тому, що осьова опора, яка належить до найбільш зношуваних елементів, винесена в окремий вузол – шпиндельну секцію, що приєднується до нижньої секції турбобура. Турбінні секції конструктивно аналогічні верхнім і середнім секціям секційних безшпиндельних турбобурів типу ТС. У шпиндельній секції розміщені непроточні осьові і радіальні опори. Це дозволяє змінювати шпиндель безпосередньо на свердловині без розбирання секцій турбін турбобура. Турбобур 3ТСШ-195ТЛ оснащений турбінами, які виготовляються методом точного лиття, що покращує його енергетичну характеристику. Турбобури секційні шпиндельні уніфіковані типу ТСШ1 випускаються діаметрами 172-240 мм в одно-, дво- і трисекційному виконанні. Осьова опора в цих турбобурах винесена в окрему шпиндельну секцію і може бути замінена безпосередньо на свердловині. Турбобури ТСШ1 виконані згідно з між типовою уніфікацією, тобто різні типи турбін, корпуси, вали, опори, півмуфти і перехідники в межах одного габаритного розміру мають однакові посадочні і приєднувальні розміри. Це дає змогу використовувати турбіни і опори довільного типу. В секціях турбобура передбачена можливість монтажу високо- і низько обертових турбін, складових турбін точного лиття і пластмасових, а в шпиндельній секції – як опор ковзання (гумометалевих), так і кочення (радіально-упорних підшипників). У верхній частині вала турбобура ТСШ1, на відміну від турбобурів типу ТСШ, монтується три запобіжні ступені гумометалевої проточної осьової опори, які попереджують посадку роторів турбін на статори, можливу через неправильне регулювання осьових зазорів в турбіні, зносу осьової опори або інших причин. Це підвищує надійність роботи турбобура. Вали турбінної і шпиндельної секцій в турбобурі типу ТСШ1 з¢єднуються з допомогою конусно-шліцьових півмуфт. Деталі на валах турбінних секцій кріпляться з допомогою півмуфти з конічною різьбою з внутрішнім упорним торцем. Завдяки цьому підвищується надійність регулювання секцій та розподілу осьових зазорів у турбіні. До даного типу належать також уніфіковані дво- і трисекційні турбобури 2Т195К, 3Т195К і 3Т105К з покращеною енергетичною характеристикою, ступені турбіни яких виготовляються методом точного лиття. У цих турбобурах можливе використання всіх типів турбін у заданих габаритах, в тому числі і комбінованих металопластмасових. Турбобур секційний шпиндельний 3ТСША-195ТЛ призначений для буріння глибоких вертикальних і похило-скерованих свердловин алмазними долотами при температурі до 120 ºС. Турбобур 3ТСША-195ТЛ відрізняється від уніфікованого базового 3ТСШ1-195 комплектацією спеціальною високообертовою і високомоментною турбіною 21/16,5-195ТЛ, виготовленою методом точного лиття. У шпиндельній секції турбобура 3ТСША-195ТЛ передбачений вузол лабіринту, який запобігає проникненню в гумометалеву осьову опору крупних абразивних частинок. Особливість турбобурів А7Ш і А9Ш полягає в наявності у верхній частині шпиндельної секції торцевого ущільнення, що дозволяє вести буріння гідромоніторними долотами при перепаді тиску в них до 6 МПа, і використанні в турбінних секціях однорядних проміжних радіальних кульових опор вала та в шпиндельній секції осьової опори у вигляді багаторядного упорно-радіального кульового підшипника. При цьому покращуються умови запуску турбобура у свердловинах з високими температурами (понад 120 ºС). Турбобури секційні шпиндельні зі ступенями гідродинамічного гальмування типу АГТШ призначені для буріння глибоких вертикальних і похило-скерованих свердловин при температурах понад 110 ºС. турбобури типу АГТШ випускаються діаметрами 164-240 мм і складаються з трьох турбінних та однієї шпиндельної секцій. Ці турбобури вміщують решітки гідрогальмування, що забезпечує їх роботу з нижчою частотою обертання у порівнянні з турбобурами АШ. Турбобури типу АГТШ за конструкцією турбінних секцій, в основному аналогічні турбобурам ТСШ1, окрім турбобура А6ГТШ, який має незалежну підвіску валів, аналогічну турбобуру А6Ш.

11 Високомоментні і редукторні турбобури

Турбобури редукторні типу ТР (рисунок 5.10) з маслозаповненим редукторами призначені для буріння вертикальних, похило-скерованих і горизонтальних свердловин, в тому числі з відбором керна при високих температурах (до 300 ºС) і тисках (до 25 МПа). Турбобури типу ТР випускаються діаметрами 142, 145, 178, 195 і 240мм. Редукторний турбобур складається з секцій турбін, редуктора і шпинделя. Збірка необхідних варіантів редукторних турбобурів здійснюється безпосередньо на свердловині в залежності від технологічних вимог проходження свердловин. Якщо редуктор не потрібний, то турбобур збирається з турбінних та шпиндельних секцій. Редуктор турбобура призначений для зменшення частоти обертання і підвищення моменту на вихідному валі. Редуктор виконаний у вигляді окремого вузла і містить: - дворядну зубчасту планетарну передачу з косозубим зачепленням Новикова, яка здатна передавати моменти понад 10 кН·м; - вхідний та вихідний вали з несучими опорами; - систему маслозахисту, яка включає ущільнення торцевого типу і лубрикатор для компенсації можливих витоків мастильних матеріалів у процесі експлуатації та стабілізації тиску в маслозаповненій порожнині; Коротка характеристика редукторних турбобурів: ТРВ-142 – вставний редукторний турбобур, призначений для використання в складі комплекту вставного інструменту для буріння без піднімання бурильної колони; ТР-145Т – термостійкий редукторний турбобур, призначений для буріння глибоких і надглибоких свердловин при температурах до 300ºС і тисках до 250 МПа; ТР-178 – редукторний турбобур із зменшеним діаметром та двома діапазонами робочих частот обертання вала; ТРМ-195 – редукторний турбобур, в якому осьові опори винесені у вигляді проміжного і нижнього шпинделів; ТРМ1-195Ш – турбобур з редуктором-шпинделем з підсиленими опорними вузлами кочення підвищеної вантажопідйомності та двома передаточними відношеннями, що забезпечує два режими роботи доліт серій ГНУ і ГАУ; ТРМ3-195 – турбобур із зменшеною довжиною редуктора-шпинделя і короткою турбіною, призначений для буріння викривлених і горизонтальних ділянок стовбурів свердловин; ТР-195СТ – турбобур у термостійкому виконанні з механізмом фіксації вала, призначеним для звільнення долота при його заклинюванні. Механізм фіксації включається обертанням бурильної колони вправо; ТР-240 – турбобур з редукторним шпинделем РШ-240, призначений для буріння при температурах до 150 ºС. Високомоментні турбобури дозволяють за рахунок профілю лопаток одержати більший крутний момент при зменшенні швидкості обертання. Високомоментного турбобури типу АГТШ з системою гідродинамічного гальмування призначені для буріння глибоких свердловин шарошкових доліт, але можуть застосовуватися і при алмазному бурінні.

Турбогвинтові двигуни. Турбогвинтовий двигун включає три основні вузли: шпиндель, турбінну секцію і гвинтовий двигун. У залежності від поставлених технологічних задач можуть використовуватися такі варіанти компоновки: а) шпиндель і гвинтовий модуль; б) шпиндель і турбінна секція та гвинтовий модуль; в) турбінна секція та гвинтовий модуль. Модульні турбогвинтові двигуни органічно поєднують стабільність енергетичної характеристики в часі та високу жорсткість лінії моментів, що забезпечує досягнення вищих показників роботи доліт, ніж при використанні турбобурів або гвинтових двигунів Модульні турбогвинтові двигуни випускають таких типів: Модульні турбогвинтові двигуни типу ТВД Універсальні турбогвинтові двигуни типу ТПС-У Турбогвинтовий двигун компенсується взаємозамінними двома або трьома турбінними секціями з плаваючими статорами (ТПС), перетворювачем частоти обертання вихідного вала(гвинтового модуля) та шпиндельною секцією з осьовою опорою. Уніфіковані модульні турбогвинтові двигуни 2ТУ – 240КД з покращеними енергетичними та експлуатаційними характеристиками комплектуються взаємозамінними уніфікованими модулями. Верхня секція двигуна є активним гальмівним модулем, що вміщує в одному корпусі турбінну секцію і робочі органи гвинтового двигуна, які з’єднанні з допомогою зйомного торсіона. Особливістю гальмівного модуля є його повна взаємозамінність із серійною секцією. Верхня секція також оснащена турбінами зменшеної ваги. Основна особливість турбогвинтових двигунів полягає у можливості переходу гвинтової пари з режиму роботи двигуна(ДР) в насосний режим(НР) і навпаки. В режимі роботи двигуна джерелом механічної енергії є тиск, створений буровим насосом, а в насосному режимі – механічна енергія, що подається з вала турбінної секції До недоліків турбогвинтових двигунів слід віднести значну (у порівнянні з ГВД) довжину, що ускладнює їх використання при бурінні горизонтальних та сильно викривлених свердловин. Турбогвинтові двигуни мають також низький К.К.Д.(0,2 – 0,3). Турбогвинтові двигуни застосовують при температурах до 120 ºС і промиванні свердловини буровими розчинами густиною до 1700 кг/м3 та об¢ємним вмістом вуглеводневих сполук до 5 %. Турбогвинтові двигуни використовують для буріння вертикальних свердловин суцільним вибоєм та з відбором керна, а в компоновці із шпинделем-відхилювачем – для проходження викривлених ділянок свердловин.

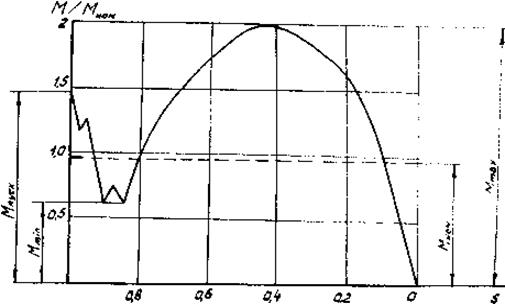

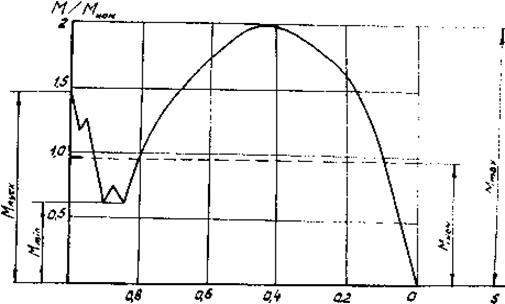

Характеристика електробура. Експлуатація електробурів. Електробур – це вибійний буровий двигун, який перетворює електричну енергію в механічну на вихідному валу. На рис. 4.12 наведена типова характеристика зміни крутного моменту електробура М в залежності від ковзання S при незмінній напрузі на затискачах двигуна. Для роботи двигун розраховується по номінальному моменту, якому відповідає номінальна паспортна потужність двигуна.

Права частина кривої від максимального моменту називається робочою областю, а ліва частина — пусковою областю характеристики.

Електробури привозяться на бурову у зібраному вигляді. Підготовка електробура до буріння заклечається у виконанні таких обов’язкових операцій перед кожним спуском в свердловину. Величина люфта не повинна перевищувати 1,5мм. Різьбові з’єднання перевіряються шляхом зовнішнього огляду. В справному електробурі протікання масла і рухомість різьбових з’єднань не допускається. При виявленні несправності електробур відправляють в майстерню. Перед опусканням електробура в свердловину перевіряють наявність масла всередині електробура манометричним способом(з допомогою манометра). Мінімальний тиск в компенсаторі двигуна повинен бути не менше 0,1 МПа. Після встановлення електробура на елеватор перевіряють опір ізоляції обмотки статора відносно корпуса. Опір ізоляції і тиск масла заміряні на буровій не повинні значно відрізнятися від величин записаних в рейсовому паспорті. До спуска електробура в свердловину необхідно перевірити направлення обертання його валу спостерігаючи за обертанням вала шпинделя. Обертання повинно бути за годинниковою стрілкою, якщо дивитися зверху.. Після нарощування кожної свічки або бурильної труби, коли бурильна колона встановлюється на елеватор чи клини, перевіряють опір ізоляції на корпус системи струмопідвід-електробур. Ведуча труба попередньо згвинчена з струмоприймачем і вертлюгом знаходиться в струмопідводу іноді обриваються струмопідвідні жили і тому при спуску час від часу перевіряють опір ізоляції обидвох жил-контактів. Різке збільшення опору ізоляції однієї з жил свідчить про її обрив. Необхідно знайти і видалити дефектну трубу.Електробур, опущений в свердловину, включають тільки при циркуляції промивальної рідини і без осьового навантаження на долото. Пуск електробура під навантаженням заборонений. При бурінні електробуром можливе застосування будь-якого розчину і повітря. Проте при промивці керованими розчинами спостерігаються часті пробої струмопідводу. При продуванні повітрям електробур охолоджується менш інтенсивно, тому рекомендують бурити при напругах на дизельних двигунах на 15% нижче від номінального.При бурінні електробуром доцільно використовувати замість ручної подачі долота автомати подачі долота.Електробур, який поставляється на бурову, має рейсовий паспорт. При відправці електробура рейсовий паспорт, підписаний буровим майстром, направляється на ремонтну базу.Всі роботи по регулюванню і ремонту електробурів проводять в спеціальних майстернях зі спеціальними інструментами на кожний тип електробура Характеристика електробура. Експлуатація електробурів. Електробур – це вибійний буровий двигун, який перетворює електричну енергію в механічну на вихідному валу. На рис. 4.12 наведена типова характеристика зміни крутного моменту електробура М в залежності від ковзання S при незмінній напрузі на затискачах двигуна. Для роботи двигун розраховується по номінальному моменту, якому відповідає номінальна паспортна потужність двигуна.

Права частина кривої від максимального моменту називається робочою областю, а ліва частина — пусковою областю характеристики.

Електробури привозяться на бурову у зібраному вигляді. Підготовка електробура до буріння заклечається у виконанні таких обов’язкових операцій перед кожним спуском в свердловину. Величина люфта не повинна перевищувати 1,5мм. Різьбові з’єднання перевіряються шляхом зовнішнього огляду. В справному електробурі протікання масла і рухомість різьбових з’єднань не допускається. При виявленні несправності електробур відправляють в майстерню. Перед опусканням електробура в свердловину перевіряють наявність масла всередині електробура манометричним способом(з допомогою манометра). Мінімальний тиск в компенсаторі двигуна повинен бути не менше 0,1 МПа. Після встановлення електробура на елеватор перевіряють опір ізоляції обмотки статора відносно корпуса. Опір ізоляції і тиск масла заміряні на буровій не повинні значно відрізнятися від величин записаних в рейсовому паспорті. До спуска електробура в свердловину необхідно перевірити направлення обертання його валу спостерігаючи за обертанням вала шпинделя. Обертання повинно бути за годинниковою стрілкою, якщо дивитися зверху.. Після нарощування кожної свічки або бурильної труби, коли бурильна колона встановлюється на елеватор чи клини, перевіряють опір ізоляції на корпус системи струмопідвід-електробур. Ведуча труба попередньо згвинчена з струмоприймачем і вертлюгом знаходиться в струмопідводу іноді обриваються струмопідвідні жили і тому при спуску час від часу перевіряють опір ізоляції обидвох жил-контактів. Різке збільшення опору ізоляції однієї з жил свідчить про її обрив. Необхідно знайти і видалити дефектну трубу.Електробур, опущений в свердловину, включають тільки при циркуляції промивальної рідини і без осьового навантаження на долото. Пуск електробура під навантаженням заборонений.При бурінні електробуром можливе застосування будь-якого розчину і повітря. Проте при промивці керованими розчинами спостерігаються часті пробої струмопідводу. При продуванні повітрям електробур охолоджується менш інтенсивно, тому рекомендують бурити при напругах на дизельних двигунах на 15% нижче від номінального.При бурінні електробуром доцільно використовувати замість ручної подачі долота автомати подачі долота.Електробур, який поставляється на бурову, має рейсовий паспорт. При відправці електробура рейсовий паспорт, підписаний буровим майстром, направляється на ремонтну базу.Всі роботи по регулюванню і ремонту електробурів проводять в спеціальних майстернях зі спеціальними інструментами на кожний тип електробура

Поняття про св-ну та її елементи. Свердловиною називається гірська циліндрична виробка, яка споруджена без доступу людини і діаметр якої в порядки разів менший за її довжину. Свердловини бурять вертикальні та похилі. Початок називається устя, дно – вибоєм, циліндрична поверхня – стінка, ствол, стовбур. Відстань від устя до вибою по осі свердловини визначає її довжину, а проекція довжини на вертикаль визначає глибину. Свердловини бурять ступінчасто. Їх діаметр зменшується від устя до вибою. Початковий діаметр нафтових і газових свердловин не перевищує 900мм, а кінцевий ≥165мм. Глибина змінюється від декількох сот до тисяч метрів. Найбільша – 12264 м. 2. Класифікація свердловин. Опорні – призначені для вивчення геологічної будови і гідрогеологічних умов залягання осадової товщі порід; Параметричні – призначені геологічного розрізу на великих глибинах; Структурні – для ретельного вивчення структур, які виявлені при бурінні опорних і параметричних свердловин; Пошукові – для відкриття нових родовищ нафти і газу або пошуку нових покладів на раніше відкритих родовищах; Розвідувальні – для оконтурювання родовищ та збору вихідних даних для складання проекту його розробки; Експлуатаційні – видобування нафти і газу; Оцінні – для уточнення режиму роботи пласта і ступеня виробки ділянок родовищ; Нагнітальні – для закачування в продуктивні пласти газу або повітря з метою підвищення пластового тиску; Спостережні – систематичний контроль за режимом розробки родовищ; Спеціальні - для проведення вибухових робіт, ліквідації відкритих фонтанів, розвідувального видобутку води. Крім нафтової і газової промисловості буріння свердловин застосовують в: гірничій і вугільній промисловості, в хімічній, в медичній, в промисловому та цивільному будівництві. Способи буріння свердловин. Руйнувати гірську породу можна: механічним, фізико-хімічним, електро-іскровим, термічним та ін. Найбільше застосовується – механічний. За характером взаємодії породоруйнівного інструменту або долота з вибоєм всі способи механічного буріння поділяються: ударне ударно-канатне ударно-штангове обертальне -роторне -з використанням вибійних двигунів ударно-обертальне При ударному способі буріння долото здійснює зворотно-поступальний рух вздовж осі свердловини. При ударно-канатному руйнування породи відбувається під дією долота, яке висить на канаті, які піднімають над вибоєм на невелику висоту (40-50см) і потім різко спускають. Руйнування породи відбувається внаслідок удару долота об вибій. Утворений шлам періодично видаляють, опускаючи замість долота спеціальний пристрій желонка. Цей спосіб використовують при бурінні свердловин на воду на невелику глибину. Ударно-штанговий нагадує попередній, проте тут долото спускають на кінці бурильних труб. Бурильні труби мають канал, яким подається рідина до вибою. При обертальному руйнуванні породи здійснюється в результаті одночасної дії осьового навантаження на долото і крутного моменту. Під дією навантаження долото заглиблюється в породу, а крутний момент сколює. Переваги: долото в постійному контакті з породою; долото обертається навколо своєї осі; утворений шлам безперервно видаляється на земну поверхню. При роторному руйнування породи відбувається в результаті силової дії долота, яке з поверхні обертається бурильною колоною, на усті свердловини розташований ротор, який бурильну колону. При використанні вибійних двигунів долото обертається за допомогою двигуна, я кий розташований над долотом. При ударно-обертовому способі долото не тільки обертається, але й одержує ударний імпульс від гідро- чи пнемо ударника.

|

||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 372; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.014 с.) |