Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Буріння свердловин з використанням газорідинних сумішейСодержание книги

Поиск на нашем сайте

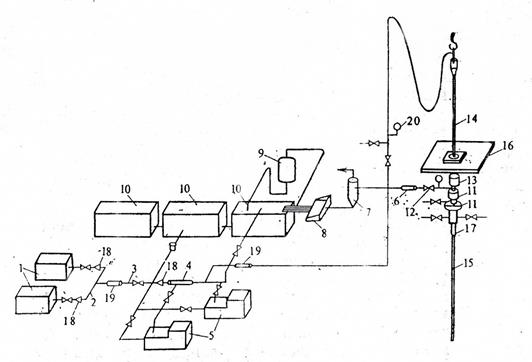

Промивання свердловин часто здійснюють промивальними рідинами, які містять газ. Газорідинні суміші володіють великою стисливістю, яка обумовлена наявністю в них газу. Він може поступати у промивальну рідину природним шляхом, наприклад при розбурюванні газоносних пластів, або вводиться в рідину штучно, наприклад при промиванні аерованою рідиною. При застосуванні аерованих рідин проходка на долото збільшується на 60–145 %, а механічна швидкість на 45–85 %. Агентом, який виносить шлам, є рідка фаза (глинистий розчин, вода або нафта). Повітря (або газ), дисперговане у вигляді бульбашок, сприяє зменшенню тиску у кільцевому просторі та покращенню промивання вибою свердловини. Аерація дозволяє регулювати густину промивальної рідини в широких межах (від 100 до 1000 кг/м3), забезпечуючи таким чином умову рівноваги у системі свердловина – пласт. Для приготування аерованих рідин витрати рідин та повітря складають відповідно (10–90) л/с і (10–50) м3/хв при ступенях аерації від 7 до 70. Аерацію промивальних рідин здійснюють декількома способами. Найпоширеніший є спосіб, при якому повітря за допомогою компресора нагнітається безпосередньо у нагнітальну лінію бурових насосів. Диспергування повітря у вигляді дрібних бульбашок здійснюється в аераторах. Існують також інші способи аерації, наприклад, перемішування (у глиномішалці) промивальної рідини зі сильно спінюючою ПАР до дуже насиченого розчину повітрям; уприскування за допомогою ежектора у нагнітальну лінію атмосферного повітря або повітря із компресора низького тиску. Буріння із застосуванням аерованих рідин здійснюють звичайними буровими установками з використанням додаткових агрегатів та вузлів: компресорів, аераторів, дегазаторів, обертових превенторів, зворотних клапанів та ін. На рисунку 2.10 наведена схема буріння з використанням аерованих рідин. Від компресорної установки повітря під високим тиском поступає в колектор, а далі через нагнітальний трубопровід в аератор, який змонтований на лінії нагнітання бурових насосів. Звідси суміш повітря з рідиною подається в циркуляційну систему свердловини. При виході із кільцевого простору насичена шламом суміш проходить через систему створення протитиску на устя свердловини і поступає в дегазатор. Повітря видаляється в атмосферу, а промивальна рідина направляється у систему очищення (вібросита, гідро циклони) і при необхідності через дегазатор поступає у приймальні ємності.

1 - компресори; 2 - колектор; 3 - нагнітальний трубопровід; 4 - аератор; 5 - бурові насоси; 6 - система створення протитиску; 7 - дегазатор; 8 - вібросита; 9 - дегазатор; 10 - приймальні ємності; 11 - противикидне обладнання; 12 - відвідна лінія; 13 - обертовий превентор; 14 - ведуча бурильна труба; 15 - бурильні труби; 16 - підлога бурової; 17,18 - зворотні клапани; 19 - витратомір; 20 - манометр Рисунок 2.10 – Схема установки для буріння з використанням керованих рідин.

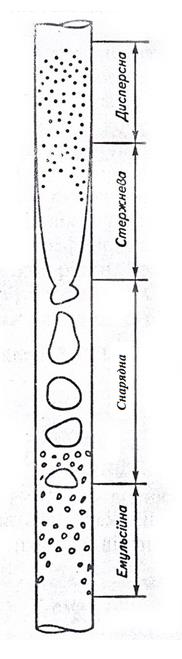

На усті свердловини над противикидним обладнанням встановлюють обертовий превентор з відвідною лінією. Обертовий превентор забезпечує ущільнення між устям свердловини та ведучою трубою у процесі буріння або бурильними трубами у процесі спуско-підіймальних операцій. Він запобігає розбризкуванню аерованої рідини на підлогу бурової та забезпечує підтримання необхідного протитиску у кільцевому просторі. При бурінні з використанням аерованої води у розрізах, які не містять пластів з високим тиском, достатньо забезпечити протитиск 0,1–0,15 МПа. Зазвичай, буріння здійснюють при протитиску на усті 0,2–0,5 МПа, проте при наявності у розрізі пластів, які містять флюїди під високим тиском, протитиск може бути значно вищий. У бурильній колоні під ведучою трубою і над долотом встановлюють зворотні клапани. Вони перешкоджають поступленню пластових флюїдів у бурильну колону, запобігають зашламовуванню долота і турбобура при зниженні тиску у лінії нагнітання перед розгвинчуванням ведучої труби. Зворотні клапани встановлюють також на лініях нагнітання насосів та компресорів. Для контролю і регулювання витрати рідини та повітря встановлюють відповідні витратоміри і манометри. Протитиск на усті свердловини створюють за допомогою регулюючого штуцера або системи засувок, які мають плашки з просвердленими отворами різного діаметра. Деколи в аеровані розчини добавляють поверхнево-активні речовини. Вони збільшують ступінь диспергування повітря, зменшують його проковзування в рідині і, як наслідок, зменшують втрати тиску на тертя, збільшують виносну здатність промивальної рідини, зменшують тиск нагнітання і тиск у кільцевому просторі, а також сприяють зниженню пульсацій тиску у свердловині. При течії газорідинних сумішей у вертикальних трубах та кільцевих каналах можливі різноманітні форми руху двофазних потоків, які залежать від фізичних властивостей газу та рідини, швидкостей руху обидвох фаз, об’ємного вмісту газу, густини та інших фізико-хімічних властивостей компонентів сумішей. Виділяють чотири основних типи структур: емульсійна (пінна), коркова (снарядна), стержнева (кільцева) та дисперсна (рисунок 2.11). Емульсійна структура характеризується рухом газової фази у вигляді бульбашок різної величини та форми, більш-менш рівномірно розподілених у рідині. Для емульсійної структури характерні порівняно низькі відносні швидкості газу та рідини.

Рисунок 2.11 – Структура потоків газорідинної суміші у вертикальній трубі

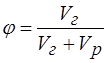

Коркова структура характеризується чергуванням у потоці газових і рідинних корків, причому розміри газових корків можуть дорівнювати діаметру каналу. Стержнева структура характеризується рухом основної маси газу в центрі каналу у вигляді суцільного потоку в кільці рідини, яке рухається по стінці каналу. Дисперсна структура характеризується рівномірним розподілом краплин рідини в потоці газу. При підйомі суміші у свердловині у міру зниження тиску на різних інтервалах глибини можуть бути різні структури потоку. В основному у практиці буріння трапляються емульсійна та коркова структури потоку, при яких потік може рухатись при ламінарному або турбулентному режимах. Турбулентний режим найпоширеніший, оскільки наявність відносного переміщення (проковзування) фаз через їх різну густину (наприклад, у повітряводяних потоках) сприяє перемішуванню, тобто турбулізації. Відносна швидкість між газом і рідиною знижується у сумішах, які володіють неньютонівськими властивостями. У повітряноводяних потоках швидкість проковзування можна зменшити до нуля, додаючи структуроутворювачі: глину, поверхнево-активні речовини та ін. При цьому рух повітряно-водяної суміші заспокоюється і може встановитись ламінарний режим, який швидше настає, якщо надати повітряноводяній суміші неньютонівські властивості. Зокрема, у потоці піни переміщення бульбашок газу обмежується шарами (плівками) рідини підвищеної міцності. Основними характеристиками газорідинних сумішей є показник об’ємної jта витратної β концентрації газу, густина суміші, швидкість руху фаз та ін. Об’ємна концентрація газу визначається:

де Витратна концентрація газу визначається:

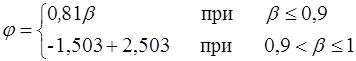

де У процесі руху газорідинної суміші має місце розчинення газу в рідині, яке залежить від тиску і температури та призводить до зміни властивостей суміші. За даними А. А. Арманда:

За даними Б.С.Філатова, для аерованих рідин Густину газорідинної суміші

де Середньооб’ємні швидкості руху газової фази (

де У процесі руху газорідинних сумішей під відносною швидкістю розуміють різницю істинних швидкостей газової та рідинної фаз:

при

а при

|

||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 207; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.135.67 (0.008 с.) |

, (2.150)

, (2.150) - відповідно об’єми газу і рідини в суміші.

- відповідно об’єми газу і рідини в суміші. , (2.151)

, (2.151) - відповідно об’ємні витрати газу і рідини в суміші.

- відповідно об’ємні витрати газу і рідини в суміші. .

. .

. визначають на основі істинного вмісту газу за формулою:

визначають на основі істинного вмісту газу за формулою: , (2.152)

, (2.152) - відповідно густина рідини і газу.

- відповідно густина рідини і газу. ) та рідини (

) та рідини ( ) визначають за формулами:

) визначають за формулами: , (2.153)

, (2.153) , (2.154)

, (2.154) - площа поперечного перерізу каналу.

- площа поперечного перерізу каналу. ; (2.155)

; (2.155) справедлива залежність:

справедлива залежність: ,

, об’ємна концентрація газу визначається за формулою:

об’ємна концентрація газу визначається за формулою: . (2.156)

. (2.156)