Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Испытание типа 2 центробежного компрессора с использованием идеального газаСодержание книги

Поиск на нашем сайте

Данный образец расчета предназначен для того, чтобы продемонстрировать случай, который характеризуется следующими положениями: (a) Испытание второго типа (b) Испытательный газ по характеристикам соответствует заданному газу (c) Идеальный газ (d) Отсутствуют потери тепла через смазочное масло, а также потери тепла в окружающую среду (e) Отсутствуют утечки потока (f) Центробежный агрегат (g) Отсутствует вариабельность оборотов компрессора (h) Агрегат является однокаскадным

Целью настоящего расчета является численное определение таких параметров как: количество нагнетаемого газа, а также напор, степень повышения давления, КПД компрессора и входная мощность на валу компрессора. Пункт 3.11.4 настоящей Методики требует, чтобы в ситуации, когда испытание проводится для проверки одного заданного условия, данные после проведения испытаний содержали две точки замера, которые располагались в окрестности значения заданной производительности. Расчеты, представленные в данном примере применимы к обеим точкам окрестности. Описание конфигурации испытательного оборудования (см. пункт 6.2.2) (a) Тип компрессора - центробежный (1) тип рабочего колеса - закрытый (2) количество ступеней – один каскад, десять ступеней (3) расположение корпуса и трубопроводов обвязки – не применимо к данному случаю (4) размерные характеристики трубопроводов; на входе и на выходе – входной трубопровод 18 дюймов, типоразмер трубы 40 (Di = 16.876 дюймов.); выходной трубопровод 10 дюймов, типоразмер 40 (Dd = 10.020 дюймов) (5) расположение промежуточных охладителей при наличии таковых – промежуточные охладители отсутствуют (6) диаметр рабочего колеса и параметры ширины кромки лопатки – диаметры рабочих колес D1 = D2 = D3 = D4 = D5 = D6 = 20.0 дюймов и D7 = D8 = D9 = D10 = 18.0 дюймов; ширина кромки лопатки рабочего колеса первой ступени = b = 1.5 дюймов (b) Описание смазочной системы и свойств смазочного материала – Расход масла в смазочной системе равен 4 гал/мин на подшипник, суммарный расход 8 гал/мин. Плотность масла 55.6 фунтов массы/куб.фут, таким образом расход масла составляет 59.5 фунтов массы/мин [8 гал/мин / (7.48 гал/куб. футов) x 55.6 фунтов массы куб. футов]. Масло имеет удельную теплоемкость при постоянном давлении cpo = 0.462 БТЕ/фунтов массы °R.

(c) Тип уплотнений на валу - не применимо к данному случаю (d) Тип и расположение приводного механизма; на одном валу с турбиной, на одном валу с двигателем, двигатель и зубчатая передача, и т.д. - не применимо к данному случаю (e) Описание системы охлаждения компрессора и свойств охлаждающего вещества – Система охлаждения отсутствует

Допущения принятые для упрощения расчета в данном примере: (a) Газ (воздух) можно рассматривать в качестве идеального газа с постоянной удельной теплоемкостью (оценивается по среднему между температурами на входе и на выходе).

Заданные эксплуатационные условия (см. пункт 6.2.3) (a) Воздух с параметрами удельной теплоемкости при постоянном давлении сухого воздуха и водяного пара, которые представлены на Рис. C.1, MWda = 28.97 и MWw = 18.02 (b) Параметры газа на входе

(1) pstatic i = 7.50 фунтов/кв. дюйм абсолютного давления, на входном фланце (2) Tstatic dbi = 600.0 °R на входном фланце (3) необходимо выполнить расчет параметров плотности на входе (4) RH inlet (относительная влажность на входе) = 50.0% (c) Расход газа (1) Массовый расход на входе = массовому расходу на выходе = w = 17,300 фунтов массы/час = = 288.3 фунтов массы/мин (2) Необходимо выполнить расчет параметров объемного расхода на входе и на выходе (3) Необходимо выполнить расчет производительности (d) Статическое давление на выходе = 48.00 фунтов/кв. дюйм абсолютного давления, на выходном фланце (e) Охлаждение компрессора не применяется (f) N = 10,000 об/мин (g) Шероховатость внутренней поверхности компрессора = ϵ = 0.00012 дюймов Ожидаемые рабочие характеристики при заданных эксплуатационных условиях (см. пункт 6.2.4) (a) Развиваемый политропический напор = 88200 футов · фунтов силы/фунтов массы (исходя из полных условий) (b) КПД (политропический) = np = 0.82 (c) Потребная мощность = Psh = 1025 л.с. (d) Полная температура на выходе = 844.1 °R (Предполагается, что величина статической температуры на выходе задана равной 1103 °R.) Приведенные ниже предварительные расчеты определяют заданные эксплуатационные условия в форме, которая подходит к расчетам в настоящей Методике. (a) Величина парциального давления водяного пара берется из соответствующих таблиц: [Ссылка (D.20)]

(b) Коэффициент увлажненности воздуха на входном фланце [Ссылка (D.20)]

(c) Молекулярная масса воздуха [Ссылка (D.20)]

(d) Удельная теплоемкость воздуха при постоянном давлении вычисляется на основании параметров сухого воздуха и пара. Величины удельных теплоемкостей при постоянном давлении для сухого воздуха (da) и для водяного пара (w) приведены в Примере Расчета С.1 (Рис. С.1).

(e) Отношение удельных теплоемкостей воздуха

(f) Кинематическая вязкость на входном фланце вычисляется с помощью данных по Ссылке (D.20), кроме того, предполагается, что кинематическая вязкость в данном примере равняется кинематической вязкости сухого воздуха при соответствующих параметрах давления и температуры на входе

(g) Удельный объем при статических условиях на входном и выходном фланцах вычисляется с помощью уравнения идеального газа

(h) Средняя скорость потока на входном и выходном фланцах (см. пункт 5.4.3.1)

(i) Число Маха текучей среды на входном и выходном фланцах (см. пункт 5.4.2.5)

(j) Значения полной температуры на входном и выходном фланцах вычисляются на основании уравнения баланса энергии для адиабатного процесса (см. уравнение [5.4.6])

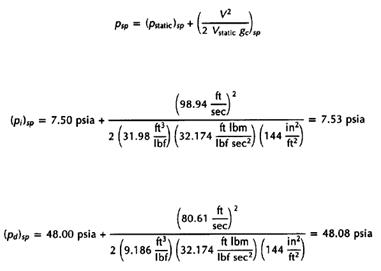

(k) Принимая во внимание тот факт, что для данного случая значение числа Маха текучей среды меньше, чем 0.2, вычисление полного давления допускается выполнять на основании упрощенного Уравнения [5.4.4]

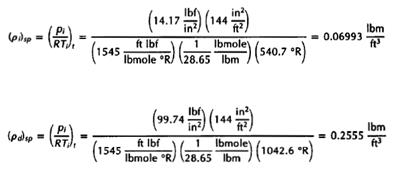

(l) Полная плотность на входном и выходном фланцах вычисляется с помощью уравнения идеального газа

(m) Сумма квадратов окружных скоростей концевой части лопатки равняется

Средние значения параметров, полученные из результатов испытаний Испытание должно проводиться с воздухом в качестве испытательного газа, при атмосферном давлении и температуре в качестве давления и температуры на входе. Указанные условия дают следующие значения параметров: (pstatic i) t = 14.1 фунтов на кв. дюйм (абсолютного давления) и (Tstatic dbi ) t = 560.0 °R. Предполагается, что как заданный газ, так и испытательный газ являются идеальными газами. Предполагая наличие равенства величин отношения объемов (полных) для условий проведения испытаний и для заданных эксплуатационных условий, получаем следующее выражение

Предполагая равенство значений политропического КПД для условий проведения испытаний и для заданных эксплуатационных условий, получаем следующее выражение

или

Принимая во внимание тот факт, что для условий проведения испытаний и для заданных эксплуатационных условий выбран один и тот же газ, делается допущение, что kt = ksp. Тогда,

Можно принять в качестве приблизительной величины давления (полного) на выходе при проведении испытаний. Величина оборотов при проведении испытаний вычисляется на основании допущения о равенстве величин коэффициента политропической работы для условий проведения испытаний и для заданных эксплуатационных условий, что дает

или

которое может быть получено из равенства чисел Маха агрегата Числовые значения позволяют вычислить значение

как приближенное значение необходимой величины оборотов при проведении испытаний. Необходимо обратить внимание на тот факт, что поправка на число Рейнольдса (в том виде, в котором она используется для преобразования экспериментальных данных к заданным эксплуатационным условиям) не используется при оценке величины оборотов при испытаниях. Также необходимо обратить внимание на то, что правило оборотов согласно настоящей Методике (см. пункт 5.3.2) сводится к равенству значений чисел Маха агрегата для условий проведения испытаний и для заданных эксплуатационных условий для идеальных газов с равными отношениями удельной теплоемкости. См. пункт 6.2.7

Средние значения параметров, полученные из результатов испытаний (см. пункт 6.2.7)

(a) Номер испытательного цикла 4 (b) Продолжительность испытательного цикла = 40 минут (c) Величина оборотов компрессора = 9,500 об/мин (d) Температура на входе = Tstatic dbi = 540.0 °R

(e) Показания барометра = 14.10 фунтов/кв. дюйм абсолютного давления (f) Температура окружающей среды по барометру = 540.0 °R (g) Статическое давление на входе = pstatic i = 14.10 фунтов/кв. дюйм абсолютного давления (h) Температура по сухому термометру на входном фланце = Tstatic dbi = 540.0 °R (i) Температура по смоченному термометру на входном фланце = Tstatic wbi = 530.0 °R (j) Температура точки росы на входном фланце = 525.1 °R (k) Плотность газа не замерялась (I) MWda = 28.97 и MWw = 18.02 (m) Статическое давление на выходе = Pstatic d = 99.6 фунтов/кв. дюйм абсолютного давления (n) Статическая температура на выходе = Tstatic dbd = 1042.2 °R (0) Массовый расход = 36,500 фунтов массы/час Пункты с (p) по (w) не применимы для данного примера (x) Входная мощность на валу P sh = 1851 л.с. (определена путем замера величины крутящего момента на входном валу) (y) Крутящий момент на валу = 1023 футов · фунт (z) Расход масла в смазочной системе равен 19.3 гал/мин на подшипник. Плотность масла 55.6 фунтов массы/куб.фут, таким образом расход масла составляет 143.1 фунтов массы/мин (19.3 x 55.45/7.48). Удельная теплоемкость при постоянном давлении для масла равняется cpo = 0.462 БТЕ/фунтов массы (aa) Температура смазочного материала на входе = T o in = 525.0 °R (bb) Температура смазочного материала на выходе = T o out = 568.5 °R Пункты с (cc) по (ee) Потери тепла через корпус = 6740 БТЕ/час Пункт (ff) не применим для данного примера.

Результаты расчетов для заданных эксплуатационных условий (по аналогии с пунктом 6.2.8) Предыдущие данные, полученные в ходе испытаний, были преобразованы к форме, которая подходит к расчетам в настоящей Методике. (a) Коэффициент увлажненности воздуха на входе вычисляется с помощью известных параметров воздуха и пара [Ссылка (D.20)]

(b) Молекулярная масса воздуха [Ссылка (D.20)]

(с) Удельная теплоемкость воздуха вычислена на основании параметров сухого воздуха и пара

Средняя удельная теплоемкость

(d) Отношение удельных теплоемкостей воздуха

(e) Кинематическая вязкость на входном фланце вычисляется с помощью данных по Ссылке (D.20), кроме того, предполагается, что кинематическая вязкость в данном примере равняется кинематической вязкости сухого воздуха при атмосферном давлении и существующей температуре

(f) Удельный объем в статических условиях на входном и выходном фланцах вычисляется с помощью уравнения идеального газа.

(g) Скорость потока на входном и выходном фланцах (см. пункт 5.4.3.1)

(h) Число Маха текучей среды на входном и выходном фланцах (см. пункт 5.4.2.5)

(i) Полная температура на входном и выходном фланцах вычисляется с помощью уравнения баланса энергии для адиабатического процесса

(j) Поскольку в данном случае значение числа Маха текучей среды меньше, чем 0.2, вычисление полного давления допускается выполнять на основании упрощенного уравнения [5.4.4]

(k) Полная плотность на входном и выходном фланцах вычисляется с помощью уравнения идеального газа

(l) Сумма квадратов окружных скоростей концевой части лопатки равняется

(m) Величина мощности на валу, определенная с помощью метода прямого замера мощности на валу, равняется (P sh) t = 1851 л.с. (метод прямого замера)

Мощность на валу также может быть вычислена, используя метод теплового баланса и Уравнение [5.5.14]:

где Уравнения [5.4.17] и [5.4.18] в данном случае свидетельствуют о том, что паразитные потери должны быть механическими потерями. Кроме того, применение Уравнения [5.4.13] дает следующий результат

= 1862 л.с. (метод теплового баланса)

(n) Мощность газового потока может быть вычислена с помощью метода теплового баланса, так как это было сделано выше, в результате чего

= 1794 л.с. (метод теплового баланса)

Величина мощности газового потока также может быть вычислена из величины мощности на валу, определенной с помощью метода прямого замера мощности на валу.

= 1794 л.с. (метод прямого замера мощности на валу)

Проверка расчетов по результатам Испытания первого типа Вышеуказанное испытание нельзя считать испытанием первого типа, в силу наличия значительной разницы в значениях давления на входе. Для того, чтобы формализовать данное наблюдение, выполним расчет величины отклонения по давлению на входе

Отклонение указанной величины не укладывается в рамки предельного значения отклонения в 5%, указанного в Табл. 3.1; таким образом, указанное испытание нельзя считать испытанием первого типа. Что приводит к выводу о необходимости проведения испытания второго типа; с другой стороны, нами будет доказано, что это испытание второго типа, т.е. его параметры будут укладываться в предельные значения, указанные в Табл. 3.2

Расчетные характеристики при проведении испытаний (аналогично пункту 6.2.9) В данном разделе выполняет расчет безразмерных величин, которые лежат в основе преобразования данных от результатов испытаний к заданным эксплуатационным условиям. (a) Политропический КПД вычисляется следующим образом: Усредненное отношение удельных теплоемкостей

Показатель политропы (см. Уравнение [5.1Т-5])

Политропический КПД (см. Уравнение [5.1Т-9])

(b) Коэффициент расхода (см. Уравнение [5.1Т-1])

(c) Коэффициент политропической работы (см. Уравнение [5.1Т-4])

(d) Интегральный коэффициент затраченной работы, вычисленный на основании метода прямого замера мощности на валу (см. Уравнения [5.4.18] и [5.3T-2])

(e) Интегральный коэффициент затраченной работы, вычисленный на основании метода теплового баланса (см. Уравнение [5.3T-1])

(f) Коэффициент затраченной работы (см. Уравнение [5.2T-2])

(g) Отношение объемов в условиях полного торможения потока (исключительно в ознакомительных целях)

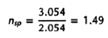

Расчетные характеристики при проведении испытаний (аналогично пункту 6.2.11 Рабочие характеристики при заданных эксплуатационных условиях вычисляются из безразмерных параметров при проведении испытаний. Влияние различия в величинах числа Рейнольдса для условий проведения испытаний и для заданных эксплуатационных условий оценивается с помощью поправки на число Рейнольдса из документа PTC-10. (a) Полное давление на выходе при заданных условиях вычисляется как указано ниже: Средняя удельная теплоемкость

(В целях оценки значения cpd использовалась расчетная величина температуры на выходе) Усредненное отношение удельных теплоемкостей

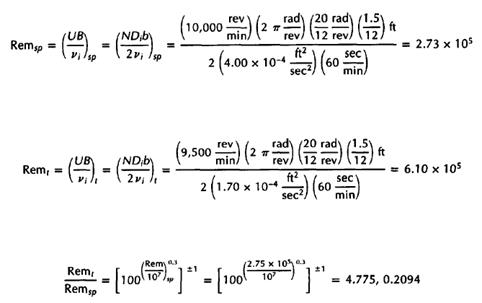

В данном случае используется поправка в величине политропического КПД в целях учета разницы в величинах числа Рейнольдса агрегата. Предельные значения числа Рейнольдса для данной поправки высчитываются с помощью Уравнения [5.4.4], а также Уравнений с [5.6.1] по [5.6.4]

или

Поскольку величина числа Рейнольдса агрегата при проведении испытания (6.10 х 105) укладывается в диапазон, приведенный выше, допускается применения следующей поправки на число Рейнольдса. Значение политропического КПД с учетом поправки для заданных эксплуатационных условий связано с политропическим КПД при проведении испытаний следующим образом

где

Тогда

и

Показатель политропы вычисляется из

или

Отношение коэффициентов политропической работы для заданных эксплуатационных условий

Степень повышения давления на выходе вычисляется с помощью определения коэффициента политропической, что дает

Давление на выходе вычисляется с помощью Уравнения [5.4Т-15]

(b) Производительность при заданных условиях вычисляется с помощью определения коэффициента расхода и установления равенства между величинами коэффициента расхода для условий проведения испытаний и для заданных условий (см. Уравнение [5.4T-1]).

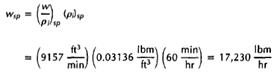

(c) Массовый расход на входе равняется

(d) Отношение удельных объемов, исходя из полных условий

(e) Полная температура на выходе вычисляется с помощью Уравнения [5.4T-18]

Поскольку данное значение температуры практически равно расчетному значению в 1103.5 °R, предполагается, что выбранная для расчетов величина средней удельной теплоемкости является применимой. (f) Мощность газового потока вычисляется с помощью установления равенства значений интегрального коэффициента затраченной работы для условий проведения испытаний и для заданных эксплуатационных условий. Применение метода прямого замера мощности на валу, Уравнения [5.4T-20], а также Табл. 5.3 дает в результате

Применение метода теплового баланса, Уравнения [5.4T-20] и Табл. 5.3 дает в результате

= 939.3 л.с. (метод теплового баланса)

(g) Мощность на валу вычисляется на основании допущения, что механические потери пропорциональны мощности частоты вращения (см. Уравнение [5.6.8])

Мощность на валу вычисляется с помощью Уравнений [5.4.14], [5.4.17], и [5.4.18]

= 1010 л.с. (метод прямого замера мощности на валу)

или

= 1016 л.с. (метод прямого замера мощности на валу)

(h) Величины температуры и давления на выходе при статических условиях могут быть вычислены из массового расхода, площади сечения потока, а также параметров полного давления и температуры. Поскольку величина числа Маха потока ниже 0.2, допускается использование уравнений [5.4.2], [5.4.3], [5.4.4] и [5.4.6]. Учитывая предполагаемое значение скорости, равное 80.2 фут/сек, полученное методом последовательного приближения

Проверка

Проверка на соответствие условиям Испытания второго типа (а) Отношение удельных объемов (см. Уравнение [5.5.5])

Отношение удельного объемного расхода при проведении испытаний укладывается в пределы от 95% до 105%, приведенные в Табл. 3.2 Основной причиной разницы является допущение об аналогичности свойств газа для условий проведения испытаний и для заданных условий, сделанное при вычислении величины оборотов при проведении испытаний. Проведение повторного испытания и корректировка величины оборотов может снизить отклонение. (b) Отношение Производительность – обороты (коэффициент расхода) (см. Уравнения [5.2Т-1] и [5.4Т-4])

Отношение Производительность – обороты при проведении испытаний укладывается в пределы от 96% до 104%, приведенные в Табл. 3.2 (c) Числа Маха агрегата при проведении испытаний (см. пункт 5.5.1)

Число Маха агрегата при проведении испытаний укладывается в приведенный в Табл. 3.4 диапазон от 0.625(0.710 - 0.085) до 0.815 (0.710 + 0.105). (d) Отношение величин числа Рейнольдса агрегата (см. Уравнение [5.5.5])

Величина числа Рейнольдса при проведении испытаний превышает приведенный в Табл. 3.2 нижний предел в 90,000; кроме того величина числа Рейнольдса между предельных значений 0.17 и 6.5, приведенных в Табл. 3.6. Принимая во внимание, что все требования Табл. 3.2 выполнены, данное испытаний классифицируется как Испытанием второго типа.

ТАБЛИЦА С.2.1 СВОДНАЯ ТАБЛИЦА ПО РЕЗУЛЬТАТАМ РАСЧЕТА

ПРИМЕР РАСЧЕТА C.3

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-10; просмотров: 221; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.86.134 (0.009 с.) |