Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

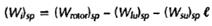

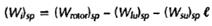

Интегральный Коэффициент затраченной работы для всех газов

| Параметр

| Математическое описание для рабочих условий при проведении испытаний

| Номер уравнения

| Условие ограничения

| | Интегральный коэффициент затраченной работы

(Метод теплового баланса)

| [ПРИМЕЧАНИЕ (1)]

|

|

| |

|

|

|

| |

|

| [5.3T-2]

|

| | Интегральный коэффициент затраченной работы

(Метод теплового баланса)

|

| [5.3T-2]

|

|

ОБЩЕЕ ПРИМЕЧАНИЕ: Для обработки (выражения) безразмерных параметров должны быть выбраны подходящие единицы измерения. Дальнейшие пояснения касательно уравнений содержатся в Приложении Е.

ПРИМЕЧАНИЕ

(1) Данное уравнение применяется к частной модели согласно данным Приложения Е, пункт E.3.12. Некоторые термины могут не применяться в частном случае. Может применяться дополнительная терминология. В целях разработки необходимых уравнений может потребоваться углубленный анализ пункта E.3.12.

| Типовые уравнения, которые используются для этой цели, представлены в Табл. 5.4.

Например, в целях расчета давления на выходе для значения расхода при заданных условиях, выполняются следующие действия: (1) рассчитывается степень повышения давления из уже известных коэффициентов политропического КПД и политропической работы для заданных эксплуатационных условий, и (2) давление на выходе как произведение указанной выше величины степени повышения давления и давления на входе для заданных эксплуатационных условий.

5.6.2 Многокаскадный компрессор

5.6.2.1 Описание.Многокаскадный компрессор – это компрессор, который можно рассматривать в качестве нескольких отдельных однокаскадных компрессоров, работающих последовательно. Поток на выходе из одного каскада образует поток на входе в следующий каскад. Могут быть очерчены границы каскадов для того, чтобы исключить промежуточные узлы, такие как внешние теплообменники

Для того чтобы компрессор мог считаться многокаскадным, должны выполняться следующие условия.

| (a) Должна иметься возможность сбора испытательных данных по каждому отдельно взятому каскаду как если бы это был отдельный однокаскадный компрессор. Под испытательными данными понимаются величины расхода и оборотов при испытаниях, кроме того, должны быть доступны данные о характеристиках на входе и на выходе для каждого отдельно взятого каскада.

В отдельных случаях, когда параллельный поток примешивается внутри компрессора, условия на входе в зону смешения должны быть определены на основании входных характеристик поступающих потоков.

(b) В случае, когда между каскадами располагается такой узел как промежуточный теплообменник, характеристики такого узла при заданных эксплуатационных условиях должны быть известны.

(c) Количественное различие в характеристиках промежуточного узла между условиями проведения испытаний и заданными эксплуатационными условиями должно оказывать пренебрежимо малое или известное воздействие на характеристики отдельного каскада. То есть, пренебрежимо малое или известное влияние на безразмерные рабочие параметры.

5.6.2.2 Метод расчета для многокаскадных компрессоров. Характеристики при заданных эксплуатационных условиях для многокаскадных

| |

|

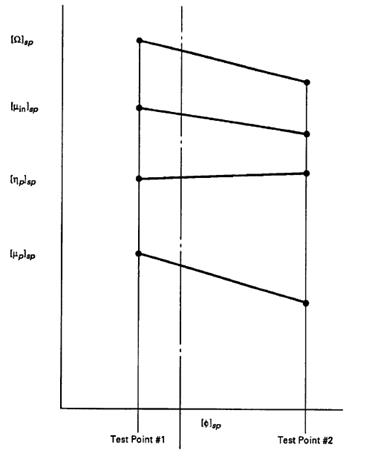

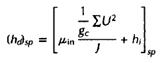

| | | | | | | | Точка замера при испытаниях №1

| | | | Точка замера при испытаниях №2

| |

РИСУНОК 5.1 КОЭФФИЦИЕНТ ПРОИЗВОДИТЕЛЬНОСТИ ДЛЯ ЗАДАННЫХ УСЛОВИЙ ПРИ ЦЕЛЕВОМ ЗНАЧЕНИИ ПАРАМЕТРА ПРОИЗВОДИТЕЛЬНОСТИ ДЛЯ ЗАДАННЫХ УСЛОВИЙ

| компрессоров рассчитываются на основании полученных расчетным путем характеристик отдельных каскадов при заданных эксплуатационных условиях. Основной метод расчета для каждого каскада аналогичен методу, применяемому при проведении испытаний одиночных каскадов. Данные, полученные в ходе испытаний, приводятся к форме безразмерных параметров рабочих характеристик, которые применяются при заданных эксплуатационных условиях. Рабочие характеристики первого каскада вычисляются в полном соответствии с процедурами вычислений для однокаскадного компрессора.

Вышеуказанная процедура позволяет получить условия на выходе с первого каскада. В случае если промежуточный узел, например промежуточный охладитель, располагается перед входом в следующий каскад, должно учитываться влияние такого узла на параметры расхода и состояния газа.

| В случае применения в конструкции теплообменников, должно учитываться его влияние на следующие параметры: снижение температуры, падение давления и отвод конденсата.

В случае смешения потоков, см. пункт E.5. Условия, полученные как результат смешивания, становятся состоянием газа на входе во второй каскад при заданных эксплуатационных условиях. Коэффициент расхода, рассчитанный на основании известной величины расхода газа, превращается в интерполяционный коэффициент расхода для второго каскада. Процесс расчетов повторяется для второго каскада, остальных промежуточных узлов и каскадов, до момента получения результатов расчета на выходе с последнего каскада.

Существование промежуточных узлов не является обязательным для численного изучения компрессора в разрезе нескольких каскадов.

| |

|

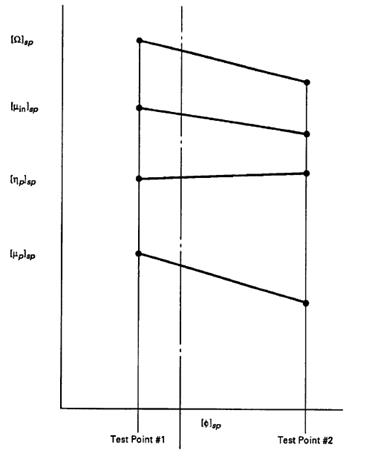

ТАБЛИЦА 5.4

ТИПОВОЕ ПРЕОБРАЗОВАНИЕ БЕЗРАЗМЕРНЫХ ПАРАМЕТРОВ

| Параметр

| Математическое описание для рабочих условий при проведении испытаний

| Номер уравнения

| | Массовый расход через ротор

|

| [5.4T-1]

| | Количество нагнетаемого газа

|  (Компрессор) (Компрессор)

(Пневматическая машина) (Пневматическая машина)

| [5.4T-2]

[5.4T-3]

| | Производительность

|

| [5.4T-4]

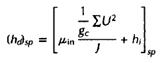

| | Политропическая работа (напор) на каскад

|

| [5.4T-5]

| | Степень повышения давления (идеальный газ с постоянными значениями удельной теплоемкости)

|

| [5.4T-6]

| |

| Где

| [5.4T-7]

| | Степень повышения давления (реальный газ)

|

| [5.4T-8]

| |

| Где

| [5.4T-9]

| |

|

| [5.4T-10]

| |

|

| [5.4T-11]

| |

|

| [5.4T-12]

| | [Продолжение таблицы на следующей странице]

| |

|

ТАБЛИЦА 5.4 (ПРОДОЛЖЕНИЕ)

ТИПОВОЕ ПРЕОБРАЗОВАНИЕ БЕЗРАЗМЕРНЫХ ПАРАМЕТРОВ

| Параметр

| Математическое описание для рабочих условий при проведении испытаний

| Номер уравнения

| | Степень повышения давления (реальный газ) (продолжение)

|

|

| |

| или когда используется метод Шульца

| [5.4T-13]

| |

|

| [5.4T-14]

| | Давление на выходе

|

| [5.4T-15]

| | Прирост давления

|

| [5.4T-16]

| | Энтальпия на выходе

|

| [5.4T-17]

| | Перепад температур (идеальный газ)

|

| [5.4T-19]

| |

| Температуру на выходе также можно вычислить из энтальпии и давления на выходе при условии наличия соответствующих данных.

|

| | Мощность газа на каскад

|

| [5.4T-20]

| |

| Допущение  или или

|

| | Мощность на валу

|

| [5.4T-21]

| |

| Допущение  или или

| [5.4T-12]

| |

| | ОБЩЕЕ ПРИМЕЧАНИЕ: В процессе определения размерных характеристик должны использоваться единицы измерения, которые согласуются между собой.

|

| Выход с одного каскада может совпадать с входом в другой каскад.

Коэффициенты расхода при заданных эксплуатационных условиях для второго и последующих каскадов являются функциями рабочих характеристик предыдущих каскадов. Указанная зависимость от характеристик предыдущего каскада является результатом действия, которое принято называть совмещением каскадов. В тех случаях, когда геометрия кривых рабочих характеристик отдельных каскадов представляются неправдоподобной, по мере роста числа отдельных каскадов, рабочие характеристики компрессора в целом становятся все более чувствительными (Прим. перев.: к неточности данных по каждому из каскадов). Именно по причине влияния совмещения каскадов необходимо строго придерживаться представленного метода расчетов. То, что может показаться незначительной разницей между условиями проведения испытаний и заданными эксплуатационными условиями по каждому из каскадов, может в конечном итоге достаточно серьезно повлиять на показатели общей производительности. Методы расчетов, создатели которых пытаются вводить суммарные поправки, не выполняя конкретных развернутых расчетов в части совмещения каскадов, могут привести к ошибочным результатам.

5.6.3 Поправка на число Рейнольдса агрегата

5.6.3.1 Общая информация.На характеристики компрессора влияет число Рейнольдса агрегата. Потери на трение во внутренней проточной части изменяются по закону, который аналогичен поведению потерь на трение в трубах или других проточных каналах. В случаях, когда число Рейнольдса агрегата, установленное в условиях проведения испытаний, отличается от того же параметра для заданных эксплуатационных условий, необходимо введение поправки в результаты испытаний в целях точного прогнозирования рабочих характеристик компрессора.

Гидродинамический характер потоков в осевых и центробежных компрессорах относительно сложен. В настоящей Методике термин “Число Рейнольдса агрегата” используется в целях обеспечения основания определения. Поправка в числе Рейнольдса агрегата для центробежных компрессоров, рекомендованная в данном Разделе, основывается на информации по Ссылке (D.3), однако приведена в упрощенной форме для того, чтобы облегчить ее применение. Информация о поправке на числе Рейнольдса агрегата для осевых компрессоров остается неизменной с предыдущей редакции настоящей Методики и основывается на информации по Ссылке (D.7).

Применения другого метода внесения поправки должно согласовываться Сторонами до проведения испытаний (См. Приложение F).

5.6.3.2 Поправочный коэффициент. Поскольку потери на трение в компрессоре являются функцией от числа Рейнольдса агрегата, допускается введение поправки количества (1 - η). Размерная характеристика поправки является функцией как от соотношения чисел Рейнольдса так и от абсолютного значения числа Рейнольдса агрегата, причем влияние тем сильнее, чем меньше число Рейнольдса агрегата.

| Поправка должна применяться как указано ниже:

(a) Для центробежных компрессоров

где

b = соответствует определению, данному в пункте 5.5.2, футов

υ = средняя шероховатость поверхности проточной части, дюймов.

В величину коэффициента политропической работы должна быть внесена поправка на число Рейнольдса агрегата в том же соотношении что и КПД.

где

b = соответствует определению, данному в пункте 5.5.2, футов

υ = средняя шероховатость поверхности проточной части, дюймов.

В величину коэффициента политропической работы должна быть внесена поправка на число Рейнольдса агрегата в том же соотношении что и КПД.

(b) Для осевых компрессоров

Поправка для осевых компрессоров по-прежнему основывается на информации по Ссылке (D.7), и является функцией только от соотношения чисел Рейнольдса агрегата, без учета абсолютной величины числа Рейнольдса агрегата.

(b) Для осевых компрессоров

Поправка для осевых компрессоров по-прежнему основывается на информации по Ссылке (D.7), и является функцией только от соотношения чисел Рейнольдса агрегата, без учета абсолютной величины числа Рейнольдса агрегата.

Опять же, как и в случае с центробежным компрессором,

Опять же, как и в случае с центробежным компрессором,

Применяются ограничения, содержащиеся в Табл. 3.2.

Применяются ограничения, содержащиеся в Табл. 3.2.

| |

|

5.6.3.3 Ограничения применения.Поскольку вариабельность параметров рабочих характеристик имеет тенденцию значительного роста при уменьшении значения числа Рейнольдса агрегата, компрессоры, спроектированные для работы при относительно низких значениях числа Рейнольдса агрегата, должны испытываться в условиях близких к заданным. Таким образом, величины минимально и максимально допустимых соотношений между параметрами Remt и Remsp, приведены в Табл. 3.4. Также, см. Приложение F и Табл. E.2.

5.6.4 Механические потери. В случае, когда механические потери при заданных эксплуатационных условиях не известны, они могут быть определены на основании уравнения ниже:

Показатель степени в предшествующем уравнении может варьироваться в зависимости от конструкции подшипников, масляной системы, а также осевых нагрузок и т.д. Обычно данная величина находится в диапазоне между 2.0 и 3.0.

5.7 АНАЛИЗ ОШИБОК

5.7.1 Источник.Информация, представленная в данном Разделе, взята из PTC 19.1.

5.7.2 Ошибки.Все измерения содержат ошибки. Ошибка – это разница между результатом измерений и реальной величиной. Накопленная (суммарная) ошибка состоит из двух составляющих. Первая называется систематической ошибкой. Систематические ошибки – это систематические (неслучайные, тенденциозные) отклонения которые включают в себя ошибки по известным причинам, они могут быть исключены посредством выполнения калибровки; ошибки, ничтожно малые по значению, ими можно пренебречь; а также ошибки, оцененные расчетным путем и включенные в анализ неопределенностей. Другой тип ошибок называется случайными ошибками. Случайными ошибками называются несистематические ошибки в повторяющихся измерениях. Не следует ожидать точной согласованности результатов повторяющихся измерений в силу наличия многочисленных источников ошибок.

5.7.3 Значение ошибок.Тот, кто принимает решение о проведении испытаний на определение рабочих характеристик, планирует выполнить несколько задач. Задачи могут отличаться в очень широком диапазоне, от определения контрольных показателей для проведения технического обслуживания до подтверждения гарантийных показателей. Пределы допустимых ошибок зависят от целей проведения испытаний. Величина ошибки в конечном результате должна быть настолько малой, чтобы не перекрывать цель испытаний.

5.7.4 Неопределенность.Некоторые средства являются необходимыми с точки зрения количественного определения ошибок в целях определения допустимых пределов ошибок при проведении испытания. Неопределенность – это допустимый предел ошибок измерений или результатов в пределах заданной надежности. Надежность – это частота с которой интервальная оценка параметра предположительно будет содержать истинное значение.

Показатель степени в предшествующем уравнении может варьироваться в зависимости от конструкции подшипников, масляной системы, а также осевых нагрузок и т.д. Обычно данная величина находится в диапазоне между 2.0 и 3.0.

5.7 АНАЛИЗ ОШИБОК

5.7.1 Источник.Информация, представленная в данном Разделе, взята из PTC 19.1.

5.7.2 Ошибки.Все измерения содержат ошибки. Ошибка – это разница между результатом измерений и реальной величиной. Накопленная (суммарная) ошибка состоит из двух составляющих. Первая называется систематической ошибкой. Систематические ошибки – это систематические (неслучайные, тенденциозные) отклонения которые включают в себя ошибки по известным причинам, они могут быть исключены посредством выполнения калибровки; ошибки, ничтожно малые по значению, ими можно пренебречь; а также ошибки, оцененные расчетным путем и включенные в анализ неопределенностей. Другой тип ошибок называется случайными ошибками. Случайными ошибками называются несистематические ошибки в повторяющихся измерениях. Не следует ожидать точной согласованности результатов повторяющихся измерений в силу наличия многочисленных источников ошибок.

5.7.3 Значение ошибок.Тот, кто принимает решение о проведении испытаний на определение рабочих характеристик, планирует выполнить несколько задач. Задачи могут отличаться в очень широком диапазоне, от определения контрольных показателей для проведения технического обслуживания до подтверждения гарантийных показателей. Пределы допустимых ошибок зависят от целей проведения испытаний. Величина ошибки в конечном результате должна быть настолько малой, чтобы не перекрывать цель испытаний.

5.7.4 Неопределенность.Некоторые средства являются необходимыми с точки зрения количественного определения ошибок в целях определения допустимых пределов ошибок при проведении испытания. Неопределенность – это допустимый предел ошибок измерений или результатов в пределах заданной надежности. Надежность – это частота с которой интервальная оценка параметра предположительно будет содержать истинное значение.

| Например, 95 процентов интервала неопределенности позволяют выявить истинное значение с надежностью 95 процентов. То есть, при повторной выборке, когда 95-процентный интервал неопределенности построен для каждой выборки, в долгосрочной перспективе (Прим. перев.: Точнее было бы сказать при достаточно широком диапазоне выборки), интервалы будут содержать истинное значение в 95 процентах случаев.

Анализ неопределенностей – это процесс выявления ошибок в замерах, полученных при проведении испытаний, а также распространение ошибок на окончательный результат. Методология, отраженная в документе ASME PTC 19.1, является стандартом для испытаний, проводящимся согласно Методике ASME PTC 10. Когда необходимо задействование прочих методов, Стороны, участвующие в проведении испытаний, должны согласовать решение о применении таких методов отдельно.

5.7.5 Предметный охват Анализа Неопределенностей. Предметный охват анализа неопределенностей, который необходимо осуществить для каждого отдельно взятого испытания, тесно связан с целями испытаний. Охват такого анализа является предметом договоренности Сторон, участвующих в проведении испытаний. Указанное соглашение должно быть подписано до начала испытаний.

5.7.6 Методы, приведенные в документе PTC 19.1.В документе PTC 19.1 содержатся сведения и методики, которые дают возможность читателю выбрать наиболее подходящую модель неопределенности для проведения анализа и составления отчета о результатах проведения испытаний. В нем даны определения, описания и иллюстрации различных терминов и методик, которые использовались для формирования обоснованных оценок неопределенности измерений и результатов. Он принципиально согласуется с различными национальными и международными стандартами в рамках указанной темы.

Уникальность целей проведения испытаний, заложенная в Методику PTC 10, исключает необходимость исчерпывающего изложения информации о неопределенности в настоящем документе. Предполагается, что читатель будет обращаться к документу PTC 19.1 для получения детализированной информации, которую необходимо использовать при отдельных испытаниях. В таком случае анализ неопределенностей может быть оптимизирован для выполнения целей таких испытаний.

Нижеуказанные сведения включены в текст для того, чтобы обозначить метод расчетов в общих условиях. В Приложении С.8 настоящей Методики содержится пример с демонстрацией. Другой пример с простым по конструкции компрессором представлен в PTC 19.1. Оба примера направлены на демонстрацию метода. Однако, ни один из них не должен считаться исчерпывающим, кроме того, ни тот ни другой в большинстве случаев не являются показательными с точки зрения обычных или прогнозируемых величин неопределенности.

В документе PTC 19.1 содержится пошаговая процедура расчетов, которая должна выполняться до и после каждого испытания.

В кратком изложении она состоит из следующих этапов:

Этап 1 – Определение процесса измерений.

(a) Анализ целей проведения испытаний и продолжительности испытаний.

| |

|

| (b) Составление перечня всех независимых параметров измерений и их номинальных уровней.

(c) Составление перечня всех калибровочных параметров и настроек контрольно-измерительных приборов.

(d) Определение функциональной зависимости между независимыми параметрами и результатами испытаний.

Этап 2 – Составление перечня причин возникновения элементных ошибок.

(a) Исчерпывающий перечень всех возможных причин ошибок измерений.

(b) Группировка причин ошибок на основании параметров калибровки, сбора данных, и обработки данных.

Этап 3 – Оценка элементных ошибок.

(a) Выполнить оценку каждой ошибки, которые были внесены в перечень из Этапа 2 выше.

(b) Классифицировать ошибки как систематические или случайные.

Этап 4 – Выполнение расчета систематических и случайных ошибок для каждого из параметров.

Этап 5 – Распространение систематических и случайных ошибок.

(a) Осуществляется распространениесистематических и случайных ошибок независимых параметров на всю процедуру расчета вплоть до получения конечного результата.

(b) Распространение выполняется согласно функциональной зависимости, указанной выше по тексту Этапа 1 (пункт d) с использованием коэффициентов чувствительности.

Этап 6 – Расчет неопределенности1.

(a) Выбор модели UADD и/или URSS.

(b) Получение значения (расчет) неопределенности.

Этап 7 – Отчет о результатах

(a) Расчеты

(b) Табулированные элементные ошибки

(c) Систематические ошибки

(d) Случайные ошибки [ t95S ], где S = [Σ Si2/Ni]1/2

1 Модели UADD и URSS являются математическими моделями, которые используются для того, чтобы суммировать (сводить) систематические и случайные ошибки к одному значению неопределенности. UADDпозволяет получить надежность приблизительно в 99 процентов, в то время как URSSпозволяет получить надежность в 95 процентов в тех случаях, когда ни систематические ни случайные ошибки не могут считаться пренебрежимо малыми по сравнению с прочими ошибками. В случае, когда величина систематической ошибки считается пренебрежимо малой, как UADD так и URSS дают надежность 95 процентов.

| |

|

|

(Компрессор)

(Компрессор)

(Пневматическая машина)

(Пневматическая машина)

или

или

где

b = соответствует определению, данному в пункте 5.5.2, футов

υ = средняя шероховатость поверхности проточной части, дюймов.

В величину коэффициента политропической работы должна быть внесена поправка на число Рейнольдса агрегата в том же соотношении что и КПД.

где

b = соответствует определению, данному в пункте 5.5.2, футов

υ = средняя шероховатость поверхности проточной части, дюймов.

В величину коэффициента политропической работы должна быть внесена поправка на число Рейнольдса агрегата в том же соотношении что и КПД.

(b) Для осевых компрессоров

Поправка для осевых компрессоров по-прежнему основывается на информации по Ссылке (D.7), и является функцией только от соотношения чисел Рейнольдса агрегата, без учета абсолютной величины числа Рейнольдса агрегата.

(b) Для осевых компрессоров

Поправка для осевых компрессоров по-прежнему основывается на информации по Ссылке (D.7), и является функцией только от соотношения чисел Рейнольдса агрегата, без учета абсолютной величины числа Рейнольдса агрегата.

Опять же, как и в случае с центробежным компрессором,

Опять же, как и в случае с центробежным компрессором,

Применяются ограничения, содержащиеся в Табл. 3.2.

Применяются ограничения, содержащиеся в Табл. 3.2.

Показатель степени в предшествующем уравнении может варьироваться в зависимости от конструкции подшипников, масляной системы, а также осевых нагрузок и т.д. Обычно данная величина находится в диапазоне между 2.0 и 3.0.

5.7 АНАЛИЗ ОШИБОК

5.7.1 Источник.Информация, представленная в данном Разделе, взята из PTC 19.1.

5.7.2 Ошибки.Все измерения содержат ошибки. Ошибка – это разница между результатом измерений и реальной величиной. Накопленная (суммарная) ошибка состоит из двух составляющих. Первая называется систематической ошибкой. Систематические ошибки – это систематические (неслучайные, тенденциозные) отклонения которые включают в себя ошибки по известным причинам, они могут быть исключены посредством выполнения калибровки; ошибки, ничтожно малые по значению, ими можно пренебречь; а также ошибки, оцененные расчетным путем и включенные в анализ неопределенностей. Другой тип ошибок называется случайными ошибками. Случайными ошибками называются несистематические ошибки в повторяющихся измерениях. Не следует ожидать точной согласованности результатов повторяющихся измерений в силу наличия многочисленных источников ошибок.

5.7.3 Значение ошибок.Тот, кто принимает решение о проведении испытаний на определение рабочих характеристик, планирует выполнить несколько задач. Задачи могут отличаться в очень широком диапазоне, от определения контрольных показателей для проведения технического обслуживания до подтверждения гарантийных показателей. Пределы допустимых ошибок зависят от целей проведения испытаний. Величина ошибки в конечном результате должна быть настолько малой, чтобы не перекрывать цель испытаний.

5.7.4 Неопределенность.Некоторые средства являются необходимыми с точки зрения количественного определения ошибок в целях определения допустимых пределов ошибок при проведении испытания. Неопределенность – это допустимый предел ошибок измерений или результатов в пределах заданной надежности. Надежность – это частота с которой интервальная оценка параметра предположительно будет содержать истинное значение.

Показатель степени в предшествующем уравнении может варьироваться в зависимости от конструкции подшипников, масляной системы, а также осевых нагрузок и т.д. Обычно данная величина находится в диапазоне между 2.0 и 3.0.

5.7 АНАЛИЗ ОШИБОК

5.7.1 Источник.Информация, представленная в данном Разделе, взята из PTC 19.1.

5.7.2 Ошибки.Все измерения содержат ошибки. Ошибка – это разница между результатом измерений и реальной величиной. Накопленная (суммарная) ошибка состоит из двух составляющих. Первая называется систематической ошибкой. Систематические ошибки – это систематические (неслучайные, тенденциозные) отклонения которые включают в себя ошибки по известным причинам, они могут быть исключены посредством выполнения калибровки; ошибки, ничтожно малые по значению, ими можно пренебречь; а также ошибки, оцененные расчетным путем и включенные в анализ неопределенностей. Другой тип ошибок называется случайными ошибками. Случайными ошибками называются несистематические ошибки в повторяющихся измерениях. Не следует ожидать точной согласованности результатов повторяющихся измерений в силу наличия многочисленных источников ошибок.

5.7.3 Значение ошибок.Тот, кто принимает решение о проведении испытаний на определение рабочих характеристик, планирует выполнить несколько задач. Задачи могут отличаться в очень широком диапазоне, от определения контрольных показателей для проведения технического обслуживания до подтверждения гарантийных показателей. Пределы допустимых ошибок зависят от целей проведения испытаний. Величина ошибки в конечном результате должна быть настолько малой, чтобы не перекрывать цель испытаний.

5.7.4 Неопределенность.Некоторые средства являются необходимыми с точки зрения количественного определения ошибок в целях определения допустимых пределов ошибок при проведении испытания. Неопределенность – это допустимый предел ошибок измерений или результатов в пределах заданной надежности. Надежность – это частота с которой интервальная оценка параметра предположительно будет содержать истинное значение.