Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Безразмерные Параметры реального газа

| Параметр

| Математическое описание вычислений при заданных эксплуатационных условиях

| Номер уравнения

| Условие ограничения

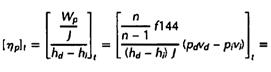

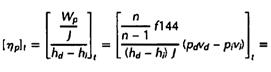

| | Политропический КПД

|

|

|

| |

|

| [5.2T-9]

|

| | Коэффициент полной работы

| См. Табл. 5.3

|

|

| | ОБЩЕЕ ПРИМЕЧАНИЕ:Для обработки (выражения) безразмерных параметров должны быть выбраны подходящие единицы измерения. Дальнейшие пояснения касательно уравнений содержатся в Приложении Е.

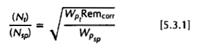

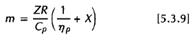

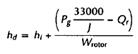

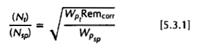

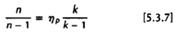

| | 5.3.2 Выбор величины оборотов при испытаниях.Требование в части ограничения по объемной доле, представленное в Табл. 3.2, может быть соблюдено за счет контроля величины оборотов при испытаниях. Требуемая величина оборотов при испытаниях вычисляется из

|

|  Где

Где

| Описание поправки на число Рейнольдса для агрегата, Remcorr представлено в пункте 5.6.3.

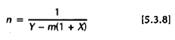

Для того чтобы применить данные уравнения, необходимо знать величину показателя политропы, который является функцией от политропического КПД.

Для любого газа

|  и,

и,

|  Для идеального газа,

Для идеального газа,

|  С ограничением, что

С ограничением, что

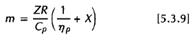

|  Для реального газа, применяя метод Шульца

Для реального газа, применяя метод Шульца

|

|

| |

| | | | | | |

Где

До проведения испытаний известны только приближенные значения КПД для испытательных и заданных эксплуатационных условий. В тех случаях, когда определить более точно приближенные значения КПД не представляется возможным, они могут быть определены из расчетного значения

До проведения испытаний известны только приближенные значения КПД для испытательных и заданных эксплуатационных условий. В тех случаях, когда определить более точно приближенные значения КПД не представляется возможным, они могут быть определены из расчетного значения

5.3.3 Обоснование величины оборотов при испытаниях. В тех случаях, когда реальные условия проведения испытаний отличаются от оценочных значений, наиболее целесообразная величина оборотов при испытаниях будет иметь отклонение от величины оборотов при испытаниях, которая была рассчитана ранее. Некоторые отклонения являются допустимыми. Величина оборотов при испытаниях является приемлемой, при условии, что отклонения не выходят за пределы, приведенные в Табл. 3.2.

5.4 РАСЧЕТЫ НА РАБОЧИЕ УСЛОВИЯ ПРИ ПРОВЕДЕНИИ ИСПЫТАНИЙ

Расчет рабочих характеристик для условий проведения испытаний осуществляется в соответствии со следующими процедурами.

5.4.1 Приемлемость необработанных данных. Результаты измерений должны проверяться на согласованность с ограничениями, приведенными в Разделах 3 и 4. См. PTC 19.1 для получения информации относительно контроля данных на наличие резко отклоняющихся значений.

5.4.2 Обработка первичных данных. В целях получения значений, используемых для расчета результатов, необходимо выполнить обработку первичных (необработанных) данных.

5.4.2.1 Калибровка и поправки. Необработанные данные должны корректироваться с помощью применимых калибровочных подстроек. Необходимость применения калибровочных подстроек и поправок обусловлена компонентами системы индикации и методикой измерений. В соответствии с требованиями, необработанные данные должны быть скорректированы на основании:

(a) калибровочных настроек средств измерений и измерительной системы

(b) параметров коленей трубок в линиях приборов, измеряющих давление (liquid legs in pressure measurement lines)

(c) тепловых эффектов

(d) поправок на выступающий столбик ртути термометра

(e) отличий в параметрах гравитации для конкретной местности.

5.4.2.2 Преобразование данных. Далее из общего числа замеров (необработанные данные) для каждой точки замера выводится среднее значение скорректированных первичных данных. Указанные

5.3.3 Обоснование величины оборотов при испытаниях. В тех случаях, когда реальные условия проведения испытаний отличаются от оценочных значений, наиболее целесообразная величина оборотов при испытаниях будет иметь отклонение от величины оборотов при испытаниях, которая была рассчитана ранее. Некоторые отклонения являются допустимыми. Величина оборотов при испытаниях является приемлемой, при условии, что отклонения не выходят за пределы, приведенные в Табл. 3.2.

5.4 РАСЧЕТЫ НА РАБОЧИЕ УСЛОВИЯ ПРИ ПРОВЕДЕНИИ ИСПЫТАНИЙ

Расчет рабочих характеристик для условий проведения испытаний осуществляется в соответствии со следующими процедурами.

5.4.1 Приемлемость необработанных данных. Результаты измерений должны проверяться на согласованность с ограничениями, приведенными в Разделах 3 и 4. См. PTC 19.1 для получения информации относительно контроля данных на наличие резко отклоняющихся значений.

5.4.2 Обработка первичных данных. В целях получения значений, используемых для расчета результатов, необходимо выполнить обработку первичных (необработанных) данных.

5.4.2.1 Калибровка и поправки. Необработанные данные должны корректироваться с помощью применимых калибровочных подстроек. Необходимость применения калибровочных подстроек и поправок обусловлена компонентами системы индикации и методикой измерений. В соответствии с требованиями, необработанные данные должны быть скорректированы на основании:

(a) калибровочных настроек средств измерений и измерительной системы

(b) параметров коленей трубок в линиях приборов, измеряющих давление (liquid legs in pressure measurement lines)

(c) тепловых эффектов

(d) поправок на выступающий столбик ртути термометра

(e) отличий в параметрах гравитации для конкретной местности.

5.4.2.2 Преобразование данных. Далее из общего числа замеров (необработанные данные) для каждой точки замера выводится среднее значение скорректированных первичных данных. Указанные

| усредненные данные рассматриваются в качестве показания прибора. Затем, показание переводится в абсолютные единицы измерения давления, температуры и т.д.

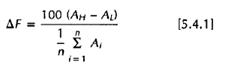

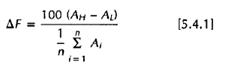

5.4.2.3 Отклонение. Для получения значения в точке замера используются три или более показаний. Допустимые отклонения показаний приведены в Табл. 3.4. Отклонение высчитывается путем определения разницы между максимальным и минимальным показаниями и делением на среднее значение всех показаний

Где,

∆ F = отклонение, выраженное в процентах (Табл. 3.4)

AH = максимальное показание

AL = минимальное показание

Ai = i-ое показание

n = общее количество показаний

В случае, если величины отклонений не выходят за рамки предельных значений, приведенных в Табл. 3.4, точка считается пригодной.

5.4.2.4 Данные в точке замера при испытаниях. В целях нахождения среднего значения, отдельные показания собираются и делятся на общее количество показаний. Указанное усредненное значение затем используется в качестве данных в точке замера при испытаниях.

5.4.2.5 Полные условия. Для выполнения процедуры расчета, данные статической точки замера газового состояния должны быть преобразованы до значений полных (абсолютных?) условий. Это не исключает необходимости окончательного представления данных в разрезе статических условий, однако, абсолютные величины используются в промежуточных расчетах.

Связь между статическими и абсолютными свойствами зависит от скорости. В этом документе усредненные абсолютные свойства рассчитываются из средней скорости в точке замера.

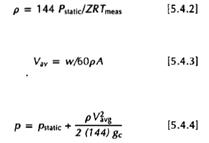

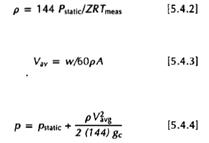

Величина средней скорости в точке замера определяется из

Где,

∆ F = отклонение, выраженное в процентах (Табл. 3.4)

AH = максимальное показание

AL = минимальное показание

Ai = i-ое показание

n = общее количество показаний

В случае, если величины отклонений не выходят за рамки предельных значений, приведенных в Табл. 3.4, точка считается пригодной.

5.4.2.4 Данные в точке замера при испытаниях. В целях нахождения среднего значения, отдельные показания собираются и делятся на общее количество показаний. Указанное усредненное значение затем используется в качестве данных в точке замера при испытаниях.

5.4.2.5 Полные условия. Для выполнения процедуры расчета, данные статической точки замера газового состояния должны быть преобразованы до значений полных (абсолютных?) условий. Это не исключает необходимости окончательного представления данных в разрезе статических условий, однако, абсолютные величины используются в промежуточных расчетах.

Связь между статическими и абсолютными свойствами зависит от скорости. В этом документе усредненные абсолютные свойства рассчитываются из средней скорости в точке замера.

Величина средней скорости в точке замера определяется из

Упрощенные методы пересчета между статическими и полными условиями при малых значениях числа Маха для текучих сред приведены ниже по тексту. Усовершенствованный метод для более высоких значений числа Маха представлен в Приложении G. Расчет числа Маха для идеальных газов выполняется на основании формулы

Упрощенные методы пересчета между статическими и полными условиями при малых значениях числа Маха для текучих сред приведены ниже по тексту. Усовершенствованный метод для более высоких значений числа Маха представлен в Приложении G. Расчет числа Маха для идеальных газов выполняется на основании формулы

| |

|

5.4.3 Давление при испытаниях

5.4.3.1 Упрощенный метод.Для точек замера, которые характеризуются значением числа Маха текучей среды равным 0.2 или меньшим, влияние сжимаемости является незначительным. Примерную оценку величины скоростного давления с достаточно высокой степенью точности можно получить, предположив, что в точке замера поток является несжимаемым, и выполнив расчет приближенного значения плотности на основании замеренных величин статического давления и температуры.

Таким образом,

5.4.3.2 Усовершенствованный метод.Для тех случаев, когда число Маха текучей среды в точке замера больше 0.2, или когда нужен более точный расчет средней скорости, применяется усовершенствованный метод, описание которого приведено в Приложении G. Данный метод базируется на предположении об установившемся (равномерном) сжимаемом потоке в точке замера.

5.4.4 Температура при испытаниях

5.4.4.1 Коэффициент восстановления.Температура, регистрируемая чувствительным элементом (датчика), как правило, является значением между статической и полной температурой, в зависимости от того, может ли датчик восстанавливать превращенную кинетическую энергию газового потока. Указанное свойство определяется в зависимости коэффициента восстановления,

5.4.3.2 Усовершенствованный метод.Для тех случаев, когда число Маха текучей среды в точке замера больше 0.2, или когда нужен более точный расчет средней скорости, применяется усовершенствованный метод, описание которого приведено в Приложении G. Данный метод базируется на предположении об установившемся (равномерном) сжимаемом потоке в точке замера.

5.4.4 Температура при испытаниях

5.4.4.1 Коэффициент восстановления.Температура, регистрируемая чувствительным элементом (датчика), как правило, является значением между статической и полной температурой, в зависимости от того, может ли датчик восстанавливать превращенную кинетическую энергию газового потока. Указанное свойство определяется в зависимости коэффициента восстановления,

Величина коэффициента восстановления в основном зависит от геометрической конфигурации, ориентировки и числа Маха текучей среды. Аппаратура, стандартизованная согласно Методике проведения испытаний PTC 19.3, и используемая при скоростях менее 300 футов/сек, имеет коэффициент восстановления для воздуха равный 0.65. Информацию касательно величин коэффициентов восстановления для различных контрольно-измерительных приборов, можно получить у производителей средств измерений.

Величина коэффициента восстановления в основном зависит от геометрической конфигурации, ориентировки и числа Маха текучей среды. Аппаратура, стандартизованная согласно Методике проведения испытаний PTC 19.3, и используемая при скоростях менее 300 футов/сек, имеет коэффициент восстановления для воздуха равный 0.65. Информацию касательно величин коэффициентов восстановления для различных контрольно-измерительных приборов, можно получить у производителей средств измерений.

| Величина полной температуры при испытаниях рассчитывается из величины замеренной температуры с учетом влияния коэффициента восстановления.

5.4.4.2 Упрощенный метод.Разницу между полной и статической температурами можно оценить из:

Вышеприведенное уравнение является точным для идеальных газов (при использовании среднего cp). Оно дает менее точный результат для реальных газов, и, таким образом, его следует использовать с осторожностью для реальных газов с числами Маха текучей среды, превышающими 0.2 (см. Приложение G).

Уравнение выше и определение коэффициента восстановления rf комбинируются для расчета

Вышеприведенное уравнение является точным для идеальных газов (при использовании среднего cp). Оно дает менее точный результат для реальных газов, и, таким образом, его следует использовать с осторожностью для реальных газов с числами Маха текучей среды, превышающими 0.2 (см. Приложение G).

Уравнение выше и определение коэффициента восстановления rf комбинируются для расчета

5.4.4.3 Усовершенствованный метод.Для тех случаев, когда число Маха текучей среды в точке замера больше 0.2 для реальных газов, в целях получения информации относительно более точных методов привязки величины полной температуры к измеренной температуре используется Приложение G. В случаях предельных отклонений от поведения идеального газа, таких как, например, около критической точки, величина полной температуры может в значительной степени отличаться от значений, приведенных в пункте 5.4.4.1, кроме того, для таких случаев следует применять методы, описание которых представлено в Приложении G.

5.4.4.4 Определение температуры на выходе при проведении испытаний на основании величины мощности на валу.Альтернативный метод определения температуры на выходе при проведении испытаний представлен в пункте 5.4.7.6.

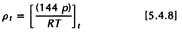

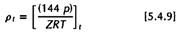

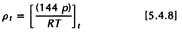

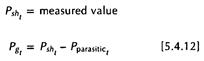

5.4.5 Плотность при испытаниях и удельный объем.Величина полной плотности при испытаниях рассчитывается из полного давления при испытаниях и полной температуры следующим образом:

5.4.4.3 Усовершенствованный метод.Для тех случаев, когда число Маха текучей среды в точке замера больше 0.2 для реальных газов, в целях получения информации относительно более точных методов привязки величины полной температуры к измеренной температуре используется Приложение G. В случаях предельных отклонений от поведения идеального газа, таких как, например, около критической точки, величина полной температуры может в значительной степени отличаться от значений, приведенных в пункте 5.4.4.1, кроме того, для таких случаев следует применять методы, описание которых представлено в Приложении G.

5.4.4.4 Определение температуры на выходе при проведении испытаний на основании величины мощности на валу.Альтернативный метод определения температуры на выходе при проведении испытаний представлен в пункте 5.4.7.6.

5.4.5 Плотность при испытаниях и удельный объем.Величина полной плотности при испытаниях рассчитывается из полного давления при испытаниях и полной температуры следующим образом:

для идеальных газов, а также,

для идеальных газов, а также,

для реальных газов.

Полный удельный объем при испытаниях является величиной, обратной полной плотности.

для реальных газов.

Полный удельный объем при испытаниях является величиной, обратной полной плотности.

| |

|

5.4.6 Расход газа при испытаниях.Опытное значение величины расхода рассчитывается согласно формулам, соответствующим типу индикаторного прибора, используемого при проведении испытаний. В некоторых случаях, параметры вторичных потоков, таких как течи, при взаимном согласии сторон, допускается определять полностью расчетным путем, а не посредством выполнения замеров.

5.4.6.1 Массовый расход.Величины расходов при испытаниях определяются как массовый расход среды в соответствующей точке.

5.4.6.2 Объемный расход.В настоящей Методике используется определение расхода в процессе выполнения расчетов в единицах измерения объемного расхода, который равняется:

5.4.6 Расход газа при испытаниях.Опытное значение величины расхода рассчитывается согласно формулам, соответствующим типу индикаторного прибора, используемого при проведении испытаний. В некоторых случаях, параметры вторичных потоков, таких как течи, при взаимном согласии сторон, допускается определять полностью расчетным путем, а не посредством выполнения замеров.

5.4.6.1 Массовый расход.Величины расходов при испытаниях определяются как массовый расход среды в соответствующей точке.

5.4.6.2 Объемный расход.В настоящей Методике используется определение расхода в процессе выполнения расчетов в единицах измерения объемного расхода, который равняется:

где

w = массовый расход

p = полная плотность

Данное определение согласуется с использованием полных характеристик (свойств) в процессе расчета. Оно не включает фактический местный объемный расход, поскольку он основывается на полной, а не на статической плотности. Все ссылки на расчетный объемный расход подразумевают данное определение до тех пор, пока не указано иное.

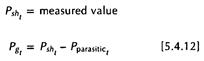

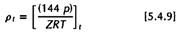

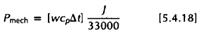

5.4.7 Мощность при испытаниях.Расчет мощности при испытаниях зависит от способа измерений. Представлять интерес могут как мощность на валу, так и мощность газового потока. Мощность на валу – это мощность, подаваемая на приводной вал компрессора. Мощность газового потока – это мощность, сообщаемая газовому потоку в рамках соответствующего каскада (каскадов).

5.4.7.1 Методы, прямого замера мощности на валу. В тех случаях, когда мощность на входе измеряется с помощью таких приборов как измерители крутящего момента, динамометры, или поверочный двигатель, расчет мощности на валу выполняется с помощью соответствующей формулы. Мощность газового потока вычисляется посредством вычитания величины паразитных потерь из мощности на валу (см. пункт 5.4.7.5для получения информации касательно паразитных потерь).

где

w = массовый расход

p = полная плотность

Данное определение согласуется с использованием полных характеристик (свойств) в процессе расчета. Оно не включает фактический местный объемный расход, поскольку он основывается на полной, а не на статической плотности. Все ссылки на расчетный объемный расход подразумевают данное определение до тех пор, пока не указано иное.

5.4.7 Мощность при испытаниях.Расчет мощности при испытаниях зависит от способа измерений. Представлять интерес могут как мощность на валу, так и мощность газового потока. Мощность на валу – это мощность, подаваемая на приводной вал компрессора. Мощность газового потока – это мощность, сообщаемая газовому потоку в рамках соответствующего каскада (каскадов).

5.4.7.1 Методы, прямого замера мощности на валу. В тех случаях, когда мощность на входе измеряется с помощью таких приборов как измерители крутящего момента, динамометры, или поверочный двигатель, расчет мощности на валу выполняется с помощью соответствующей формулы. Мощность газового потока вычисляется посредством вычитания величины паразитных потерь из мощности на валу (см. пункт 5.4.7.5для получения информации касательно паразитных потерь).

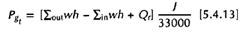

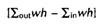

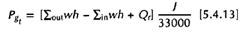

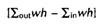

5.4.7.2 Метод теплового баланса. Мощность газового потока рассчитывается из Первого закона термодинамики, примененного к соответствующему каскаду компрессора, что в итоге преобразований дает следующее уравнение

|  где

где

выражает сумму произведений массового расхода-энтальпии для всех потоков, которые пересекают границы каскада.

Qr – теплопередача от границ каскада.

Мощность на валу – это сумма мощности газового потока и паразитных потерь,

выражает сумму произведений массового расхода-энтальпии для всех потоков, которые пересекают границы каскада.

Qr – теплопередача от границ каскада.

Мощность на валу – это сумма мощности газового потока и паразитных потерь,

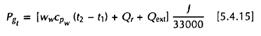

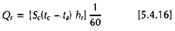

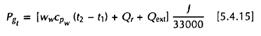

5.4.7.3 Метод регенерации тепла. Испытания на определение количества подводимого тепла являются своего рода формой метода теплового баланса. Мощность газового потока определяется формулой

5.4.7.3 Метод регенерации тепла. Испытания на определение количества подводимого тепла являются своего рода формой метода теплового баланса. Мощность газового потока определяется формулой

где

Ww = массовый расход охлаждающей жидкости

CPw, = удельная теплоемкость охлаждающей жидкости

t2 = температура охлаждающей жидкости на выходе

t1 = температура охлаждающей жидкости на входе

Qr = теплопередача от границ каскада

Qext = эквивалент прочих потерь тепла в окружающую среду, например, течи через уплотнения

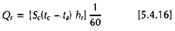

5.4.7.4 Передача тепла через корпус.Потери тепла в окружающую среду или приток тепла из каскада можно вычислить на основании расчетов площади поверхности подверженной действию теплопередачи, средней температуры поверхности и температуры окружающей среды с помощью формулы

где

Ww = массовый расход охлаждающей жидкости

CPw, = удельная теплоемкость охлаждающей жидкости

t2 = температура охлаждающей жидкости на выходе

t1 = температура охлаждающей жидкости на входе

Qr = теплопередача от границ каскада

Qext = эквивалент прочих потерь тепла в окружающую среду, например, течи через уплотнения

5.4.7.4 Передача тепла через корпус.Потери тепла в окружающую среду или приток тепла из каскада можно вычислить на основании расчетов площади поверхности подверженной действию теплопередачи, средней температуры поверхности и температуры окружающей среды с помощью формулы

где

Sc = площадь поверхности компрессора и присоединенных трубопроводов рассматриваемого каскада, подверженных действию теплопередачи

tc = температура поверхности корпуса

ta = температура окружающей среды

hr = коэффициент теплопередачи поверхности (комбинация конвекции и излучения).

В тех случаях, когда температура колеблется в широких пределах, точность расчетов может быть повышена посредством отдельного рассмотрения участков поверхности меньших по площади с последующим суммированием результатов. См. пункты 4.15, 4.16, и 4.17.

где

Sc = площадь поверхности компрессора и присоединенных трубопроводов рассматриваемого каскада, подверженных действию теплопередачи

tc = температура поверхности корпуса

ta = температура окружающей среды

hr = коэффициент теплопередачи поверхности (комбинация конвекции и излучения).

В тех случаях, когда температура колеблется в широких пределах, точность расчетов может быть повышена посредством отдельного рассмотрения участков поверхности меньших по площади с последующим суммированием результатов. См. пункты 4.15, 4.16, и 4.17.

| |

|

5.4.7.5 Паразитные потери. Под паразитными потерями понимается разница между мощностью на валу и мощностью газового потока в рассматриваемом каскаде. Паразитные потери состоят из механических потерь и прочих видов потребляемой энергии, которые не приводят к увеличению энергии газового потока в рассматриваемом каскаде,

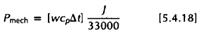

(a) Механические потери. Механические потери всегда рассматриваются в качестве паразитных потерь. Это потери при работе зубчатых передач, подшипников, уплотнений и прочих элементов со смазкой, причем величина указанных потерь может быть рассчитана из роста температуры смазочного материала. Прочие механические потери через уплотнения, подшипники и т.д., которые не приводят к увеличению температуры смазочного материала, должны рассматриваться отдельно. Величина той части механических потерь, которая в явном виде выражается в росте температуры смазочного материала, может быть рассчитана по формуле:

(a) Механические потери. Механические потери всегда рассматриваются в качестве паразитных потерь. Это потери при работе зубчатых передач, подшипников, уплотнений и прочих элементов со смазкой, причем величина указанных потерь может быть рассчитана из роста температуры смазочного материала. Прочие механические потери через уплотнения, подшипники и т.д., которые не приводят к увеличению температуры смазочного материала, должны рассматриваться отдельно. Величина той части механических потерь, которая в явном виде выражается в росте температуры смазочного материала, может быть рассчитана по формуле:

где

W = массовый расход смазочного или уплотнительного материала

cp = удельная теплоемкость смазочного или уплотнительного материала

∆t = рост температуры смазочного или уплотнительного материала

(b) Прочие паразитные потери. В случае определения параметра через мощность на валу, мощность, расходуемая на привод оборудования собственных нужд, рассматривается в качестве паразитных потерь. Кроме того, мощность, сообщаемая тем каскадам (многокаскадного) компрессора, которые не являются объектом испытаний напрямую, в отличие от соответствующего каскада, который проходит процесс испытаний, также считается паразитными потерями.

В случае использования метода теплового баланса, и включения в расчет суммарной мощности на валу значения мощности, необходимой вспомогательному приводному оборудованию, величина мощности, расходуемой на собственные нужды, также рассматривается как паразитные потери.

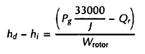

5.4.7.6 Альтернативный метод определения температуры на выходе при проведении испытаний.В тех случаях, когда температура на выходе не может быть определена с достаточной точностью, может существовать возможность расчета температуры из измеренной мощности на валу.

Метод заключается в следующем:

(a) Выполните расчет мощности газового потока из замеренного значения мощности на валу

где

W = массовый расход смазочного или уплотнительного материала

cp = удельная теплоемкость смазочного или уплотнительного материала

∆t = рост температуры смазочного или уплотнительного материала

(b) Прочие паразитные потери. В случае определения параметра через мощность на валу, мощность, расходуемая на привод оборудования собственных нужд, рассматривается в качестве паразитных потерь. Кроме того, мощность, сообщаемая тем каскадам (многокаскадного) компрессора, которые не являются объектом испытаний напрямую, в отличие от соответствующего каскада, который проходит процесс испытаний, также считается паразитными потерями.

В случае использования метода теплового баланса, и включения в расчет суммарной мощности на валу значения мощности, необходимой вспомогательному приводному оборудованию, величина мощности, расходуемой на собственные нужды, также рассматривается как паразитные потери.

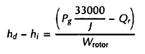

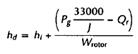

5.4.7.6 Альтернативный метод определения температуры на выходе при проведении испытаний.В тех случаях, когда температура на выходе не может быть определена с достаточной точностью, может существовать возможность расчета температуры из измеренной мощности на валу.

Метод заключается в следующем:

(a) Выполните расчет мощности газового потока из замеренного значения мощности на валу

|  (b) Выполните расчет роста энтальпии из мощности газового потока

(b) Выполните расчет роста энтальпии из мощности газового потока

что в результате дает

что в результате дает

(c) Рассчитайте температуру торможения потока на выходе из энтальпии заторможенного потока на выходе и давления торможения потока на выходе, согласно свойствам газа.

ПРИМЕЧАНИЕ: Для реальных газов потребуется повторяющиеся вычисления.

5.5 БЕЗРАЗМЕРНЫЕ ПАРАМЕТРЫ

В целях подтверждения выполнения условий ограничений, указанных в Табл. 3.2, осуществляется расчет перечисленных ниже безразмерных параметров на условиях проведения испытаний.

5.5.1 Число Маха агрегата.Число Маха агрегата рассчитывает с помощью формулы

(c) Рассчитайте температуру торможения потока на выходе из энтальпии заторможенного потока на выходе и давления торможения потока на выходе, согласно свойствам газа.

ПРИМЕЧАНИЕ: Для реальных газов потребуется повторяющиеся вычисления.

5.5 БЕЗРАЗМЕРНЫЕ ПАРАМЕТРЫ

В целях подтверждения выполнения условий ограничений, указанных в Табл. 3.2, осуществляется расчет перечисленных ниже безразмерных параметров на условиях проведения испытаний.

5.5.1 Число Маха агрегата.Число Маха агрегата рассчитывает с помощью формулы

Для идеальных газов,

Для идеальных газов,

Для реальных газов,

Для реальных газов,

5.5.2 Число Рейнольдса агрегата.Число Рейнольдса агрегата рассчитывает с помощью формулы

5.5.2 Число Рейнольдса агрегата.Число Рейнольдса агрегата рассчитывает с помощью формулы

(a) Для центробежных компрессоров

U = окружная скорость по концевой кромке лопаток первого рабочего колеса, футов/сек

b = ширина выходной части рабочего колеса первой ступени, футов

υ = кинематическая вязкость газа при входных условиях, кв. футов/сек

(a) Для центробежных компрессоров

U = окружная скорость по концевой кромке лопаток первого рабочего колеса, футов/сек

b = ширина выходной части рабочего колеса первой ступени, футов

υ = кинематическая вязкость газа при входных условиях, кв. футов/сек

| |

|

(b) Для осевых компрессоров

U= окружная скорость в точке максимального сечения входной кромки лопаток ротора первой ступени, футов/сек

b= хорда концевой кромки лопатки ротора первой ступени, футов

v= кинематическая вязкость газа, кв. футов/сек

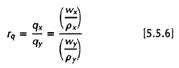

5.5.3 Коэффициент удельного объема.Коэффициент удельного объема – это отношение суммарного удельного объема на входе к суммарному удельному объему на выходе.

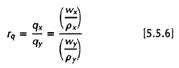

5.5.4 Коэффициент объемного расхода.Коэффициент объемного расходе между любыми двумя точками х и у в границах одного каскада задается уравнением

5.5.4 Коэффициент объемного расхода.Коэффициент объемного расходе между любыми двумя точками х и у в границах одного каскада задается уравнением

Для компрессоров без параллельных потоков отношение объемного расхода на входе к объемному расходу на выходе ограничено пределом коэффициента удельного объема. Для компрессоров с параллельным потоком также применяется ограничение по соотношению величин объемных расходов, представленное в Табл 3.2.

5.5.5 Коэффициент расхода. Коэффициент расхода рассчитывается с помощью формулы

Для компрессоров без параллельных потоков отношение объемного расхода на входе к объемному расходу на выходе ограничено пределом коэффициента удельного объема. Для компрессоров с параллельным потоком также применяется ограничение по соотношению величин объемных расходов, представленное в Табл 3.2.

5.5.5 Коэффициент расхода. Коэффициент расхода рассчитывается с помощью формулы

где wrotor – это массовый расход соответствующего потока на входе в ротор (рабочее колесо), затем происходит сжатие данного потока. Указанный параметр отличается от измеренного массового расхода на величину расхода через течи и параллельный поток, который возникает между входов в ротор и точкой замера расхода. На Рис. Е.2 представлено схематическое изображение основного и параллельного потоков, а также потока через течи.

5.6 РАСЧЕТЫ НА ЗАДАННЫЕ ЭКСПЛУАТАЦИОННЫЕ УСЛОВИЯ

Рабочие характеристики при заданных условиях рассчитываются в соответствии со следующими процедурами. Некоторые дополнительные безразмерные параметры вычисляются для условий проведения испытаний, а затем распространяются на заданные условия.

где wrotor – это массовый расход соответствующего потока на входе в ротор (рабочее колесо), затем происходит сжатие данного потока. Указанный параметр отличается от измеренного массового расхода на величину расхода через течи и параллельный поток, который возникает между входов в ротор и точкой замера расхода. На Рис. Е.2 представлено схематическое изображение основного и параллельного потоков, а также потока через течи.

5.6 РАСЧЕТЫ НА ЗАДАННЫЕ ЭКСПЛУАТАЦИОННЫЕ УСЛОВИЯ

Рабочие характеристики при заданных условиях рассчитываются в соответствии со следующими процедурами. Некоторые дополнительные безразмерные параметры вычисляются для условий проведения испытаний, а затем распространяются на заданные условия.

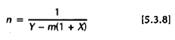

| 5.6.1 Однокаскадный компрессор

5.6.1.1 Описание.В однокаскадном компрессоре между точками замера на входе и на выходе отсутствует какое-либо охлаждение газа кроме естественного излучения и конвекции. Также отсутствуют какие-либо присоединенные или выведенные потоки газа за исключением потерь в виде течей через уплотнения или канал уравновешивающего поршня. Конденсация отсутствует.

5.6.1.2 Процедура расчета для однокаскадных компрессоров.На первом этапе рассчитываются следующие величины:

(a) коэффициент расхода

(b) коэффициент затраченной работы

(c) коэффициент политропической работы

(d) политропический КПД

(e) интегральный коэффициент затраченной работы

Уравнения, необходимые для расчета данных величин, представлены в Табл. 5.1, 5.2,и 5.3, более детальная информация содержится в Приложении Е. Некоторые из указанных параметров подлежат корректировке на разницу в числе Рейнольдса агрегата между условиями проведения испытаний и заданными эксплуатационными условиями, согласно пояснениям, представленным в пункте 5.6.3. В правом столбце демонстрируется связь между величинами для испытательных и заданных условий.

Вторым этапом является процесс интерполяции. Рабочие характеристики компрессора в одиночной рабочей точке заданных условий определяются как минимум из двух окрестных точек замера при испытаниях. Для осуществления интерполяции, безразмерные параметры заданных эксплуатационных условий рассматриваются в качестве функций коэффициента расхода для заданного эксплуатационных условия. Безразмерные параметры для заданных эксплуатационных условий по каждой из точек могут быть нанесены на график как показано на Рис. 5.1. Плавная кривая соединяет точки, соответствующие результатам замеров. Для двух точек кривая представляет собой простую линейную интерполяцию. Более точная интерполяция данных может быть осуществлена при наличии дополнительных точек при испытаниях и использовании нелинейной аппроксимации кривой.

На третьем этапе рабочие характеристики компрессора выражаются с помощью безразмерных величин для расхода, при целевых заданных эксплуатационных условиях. Для этого коэффициент расхода при заданных эксплуатационных условиях рассчитывается из коэффициента расхода, скорости и целевых условий на входе. Оставшиеся безразмерные параметры рабочих характеристик определяются посредством осуществления процесса интерполяции из этапа 2. Данная информация попросту считывается с кривых, изображенных на Рис. 5.1 в точке с целевым значением коэффициента расхода. Рабочие характеристики компрессора в целевой точке заданных рабочих характеристик на данный момент выражены с помощью безразмерных величин. (Прим. перев.: На языке оригинала данный абзац написан так, что фактически понять его может, наверное, только автор).

Четвертый этап состоит в расчете рабочих характеристик компрессора в формате требуемой размерности. Это делается посредством решения уравнений безразмерных параметров с подставлением целевых величин.

| |

|

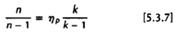

ТАБЛИЦА 5.3

|

Где

Где

и,

и,

Для идеального газа,

Для идеального газа,

С ограничением, что

С ограничением, что

Для реального газа, применяя метод Шульца

Для реального газа, применяя метод Шульца

До проведения испытаний известны только приближенные значения КПД для испытательных и заданных эксплуатационных условий. В тех случаях, когда определить более точно приближенные значения КПД не представляется возможным, они могут быть определены из расчетного значения

До проведения испытаний известны только приближенные значения КПД для испытательных и заданных эксплуатационных условий. В тех случаях, когда определить более точно приближенные значения КПД не представляется возможным, они могут быть определены из расчетного значения

5.3.3 Обоснование величины оборотов при испытаниях. В тех случаях, когда реальные условия проведения испытаний отличаются от оценочных значений, наиболее целесообразная величина оборотов при испытаниях будет иметь отклонение от величины оборотов при испытаниях, которая была рассчитана ранее. Некоторые отклонения являются допустимыми. Величина оборотов при испытаниях является приемлемой, при условии, что отклонения не выходят за пределы, приведенные в Табл. 3.2.

5.4 РАСЧЕТЫ НА РАБОЧИЕ УСЛОВИЯ ПРИ ПРОВЕДЕНИИ ИСПЫТАНИЙ

Расчет рабочих характеристик для условий проведения испытаний осуществляется в соответствии со следующими процедурами.

5.4.1 Приемлемость необработанных данных. Результаты измерений должны проверяться на согласованность с ограничениями, приведенными в Разделах 3 и 4. См. PTC 19.1 для получения информации относительно контроля данных на наличие резко отклоняющихся значений.

5.4.2 Обработка первичных данных. В целях получения значений, используемых для расчета результатов, необходимо выполнить обработку первичных (необработанных) данных.

5.4.2.1 Калибровка и поправки. Необработанные данные должны корректироваться с помощью применимых калибровочных подстроек. Необходимость применения калибровочных подстроек и поправок обусловлена компонентами системы индикации и методикой измерений. В соответствии с требованиями, необработанные данные должны быть скорректированы на основании:

(a) калибровочных настроек средств измерений и измерительной системы

(b) параметров коленей трубок в линиях приборов, измеряющих давление (liquid legs in pressure measurement lines)

(c) тепловых эффектов

(d) поправок на выступающий столбик ртути термометра

(e) отличий в параметрах гравитации для конкретной местности.

5.4.2.2 Преобразование данных. Далее из общего числа замеров (необработанные данные) для каждой точки замера выводится среднее значение скорректированных первичных данных. Указанные

5.3.3 Обоснование величины оборотов при испытаниях. В тех случаях, когда реальные условия проведения испытаний отличаются от оценочных значений, наиболее целесообразная величина оборотов при испытаниях будет иметь отклонение от величины оборотов при испытаниях, которая была рассчитана ранее. Некоторые отклонения являются допустимыми. Величина оборотов при испытаниях является приемлемой, при условии, что отклонения не выходят за пределы, приведенные в Табл. 3.2.

5.4 РАСЧЕТЫ НА РАБОЧИЕ УСЛОВИЯ ПРИ ПРОВЕДЕНИИ ИСПЫТАНИЙ

Расчет рабочих характеристик для условий проведения испытаний осуществляется в соответствии со следующими процедурами.

5.4.1 Приемлемость необработанных данных. Результаты измерений должны проверяться на согласованность с ограничениями, приведенными в Разделах 3 и 4. См. PTC 19.1 для получения информации относительно контроля данных на наличие резко отклоняющихся значений.

5.4.2 Обработка первичных данных. В целях получения значений, используемых для расчета результатов, необходимо выполнить обработку первичных (необработанных) данных.

5.4.2.1 Калибровка и поправки. Необработанные данные должны корректироваться с помощью применимых калибровочных подстроек. Необходимость применения калибровочных подстроек и поправок обусловлена компонентами системы индикации и методикой измерений. В соответствии с требованиями, необработанные данные должны быть скорректированы на основании:

(a) калибровочных настроек средств измерений и измерительной системы

(b) параметров коленей трубок в линиях приборов, измеряющих давление (liquid legs in pressure measurement lines)

(c) тепловых эффектов

(d) поправок на выступающий столбик ртути термометра

(e) отличий в параметрах гравитации для конкретной местности.

5.4.2.2 Преобразование данных. Далее из общего числа замеров (необработанные данные) для каждой точки замера выводится среднее значение скорректированных первичных данных. Указанные

Где,

∆ F = отклонение, выраженное в процентах (Табл. 3.4)

AH = максимальное показание

AL = минимальное показание

Ai = i-ое показание

n = общее количество показаний

В случае, если величины отклонений не выходят за рамки предельных значений, приведенных в Табл. 3.4, точка считается пригодной.

5.4.2.4 Данные в точке замера при испытаниях. В целях нахождения среднего значения, отдельные показания собираются и делятся на общее количество показаний. Указанное усредненное значение затем используется в качестве данных в точке замера при испытаниях.

5.4.2.5 Полные условия. Для выполнения процедуры расчета, данные статической точки замера газового состояния должны быть преобразованы до значений полных (абсолютных?) условий. Это не исключает необходимости окончательного представления данных в разрезе статических условий, однако, абсолютные величины используются в промежуточных расчетах.

Связь между статическими и абсолютными свойствами зависит от скорости. В этом документе усредненные абсолютные свойства рассчитываются из средней скорости в точке замера.

Величина средней скорости в точке замера определяется из

Где,

∆ F = отклонение, выраженное в процентах (Табл. 3.4)

AH = максимальное показание

AL = минимальное показание

Ai = i-ое показание

n = общее количество показаний

В случае, если величины отклонений не выходят за рамки предельных значений, приведенных в Табл. 3.4, точка считается пригодной.

5.4.2.4 Данные в точке замера при испытаниях. В целях нахождения среднего значения, отдельные показания собираются и делятся на общее количество показаний. Указанное усредненное значение затем используется в качестве данных в точке замера при испытаниях.

5.4.2.5 Полные условия. Для выполнения процедуры расчета, данные статической точки замера газового состояния должны быть преобразованы до значений полных (абсолютных?) условий. Это не исключает необходимости окончательного представления данных в разрезе статических условий, однако, абсолютные величины используются в промежуточных расчетах.

Связь между статическими и абсолютными свойствами зависит от скорости. В этом документе усредненные абсолютные свойства рассчитываются из средней скорости в точке замера.

Величина средней скорости в точке замера определяется из

Упрощенные методы пересчета между статическими и полными условиями при малых значениях числа Маха для текучих сред приведены ниже по тексту. Усовершенствованный метод для более высоких значений числа Маха представлен в Приложении G. Расчет числа Маха для идеальных газов выполняется на основании формулы

Упрощенные методы пересчета между статическими и полными условиями при малых значениях числа Маха для текучих сред приведены ниже по тексту. Усовершенствованный метод для более высоких значений числа Маха представлен в Приложении G. Расчет числа Маха для идеальных газов выполняется на основании формулы

5.4.3.2 Усовершенствованный метод.Для тех случаев, когда число Маха текучей среды в точке замера больше 0.2, или когда нужен более точный расчет средней скорости, применяется усовершенствованный метод, описание которого приведено в Приложении G. Данный метод базируется на предположении об установившемся (равномерном) сжимаемом потоке в точке замера.

5.4.4 Температура при испытаниях

5.4.4.1 Коэффициент восстановления.Температура, регистрируемая чувствительным элементом (датчика), как правило, является значением между статической и полной температурой, в зависимости от того, может ли датчик восстанавливать превращенную кинетическую энергию газового потока. Указанное свойство определяется в зависимости коэффициента восстановления,

5.4.3.2 Усовершенствованный метод.Для тех случаев, когда число Маха текучей среды в точке замера больше 0.2, или когда нужен более точный расчет средней скорости, применяется усовершенствованный метод, описание которого приведено в Приложении G. Данный метод базируется на предположении об установившемся (равномерном) сжимаемом потоке в точке замера.

5.4.4 Температура при испытаниях

5.4.4.1 Коэффициент восстановления.Температура, регистрируемая чувствительным элементом (датчика), как правило, является значением между статической и полной температурой, в зависимости от того, может ли датчик восстанавливать превращенную кинетическую энергию газового потока. Указанное свойство определяется в зависимости коэффициента восстановления,

Величина коэффициента восстановления в основном зависит от геометрической конфигурации, ориентировки и числа Маха текучей среды. Аппаратура, стандартизованная согласно Методике проведения испытаний PTC 19.3, и используемая при скоростях менее 300 футов/сек, имеет коэффициент восстановления для воздуха равный 0.65. Информацию касательно величин коэффициентов восстановления для различных контрольно-измерительных приборов, можно получить у производителей средств измерений.

Величина коэффициента восстановления в основном зависит от геометрической конфигурации, ориентировки и числа Маха текучей среды. Аппаратура, стандартизованная согласно Методике проведения испытаний PTC 19.3, и используемая при скоростях менее 300 футов/сек, имеет коэффициент восстановления для воздуха равный 0.65. Информацию касательно величин коэффициентов восстановления для различных контрольно-измерительных приборов, можно получить у производителей средств измерений.

Вышеприведенное уравнение является точным для идеальных газов (при использовании среднего cp). Оно дает менее точный результат для реальных газов, и, таким образом, его следует использовать с осторожностью для реальных газов с числами Маха текучей среды, превышающими 0.2 (см. Приложение G).

Уравнение выше и определение коэффициента восстановления rf комбинируются для расчета

Вышеприведенное уравнение является точным для идеальных газов (при использовании среднего cp). Оно дает менее точный результат для реальных газов, и, таким образом, его следует использовать с осторожностью для реальных газов с числами Маха текучей среды, превышающими 0.2 (см. Приложение G).

Уравнение выше и определение коэффициента восстановления rf комбинируются для расчета

5.4.4.3 Усовершенствованный метод.Для тех случаев, когда число Маха текучей среды в точке замера больше 0.2 для реальных газов, в целях получения информации относительно более точных методов привязки величины полной температуры к измеренной температуре используется Приложение G. В случаях предельных отклонений от поведения идеального газа, таких как, например, около критической точки, величина полной температуры может в значительной степени отличаться от значений, приведенных в пункте 5.4.4.1, кроме того, для таких случаев следует применять методы, описание которых представлено в Приложении G.

5.4.4.4 Определение температуры на выходе при проведении испытаний на основании величины мощности на валу.Альтернативный метод определения температуры на выходе при проведении испытаний представлен в пункте 5.4.7.6.

5.4.5 Плотность при испытаниях и удельный объем.Величина полной плотности при испытаниях рассчитывается из полного давления при испытаниях и полной температуры следующим образом:

5.4.4.3 Усовершенствованный метод.Для тех случаев, когда число Маха текучей среды в точке замера больше 0.2 для реальных газов, в целях получения информации относительно более точных методов привязки величины полной температуры к измеренной температуре используется Приложение G. В случаях предельных отклонений от поведения идеального газа, таких как, например, около критической точки, величина полной температуры может в значительной степени отличаться от значений, приведенных в пункте 5.4.4.1, кроме того, для таких случаев следует применять методы, описание которых представлено в Приложении G.

5.4.4.4 Определение температуры на выходе при проведении испытаний на основании величины мощности на валу.Альтернативный метод определения температуры на выходе при проведении испытаний представлен в пункте 5.4.7.6.

5.4.5 Плотность при испытаниях и удельный объем.Величина полной плотности при испытаниях рассчитывается из полного давления при испытаниях и полной температуры следующим образом:

для идеальных газов, а также,

для идеальных газов, а также,

для реальных газов.

Полный удельный объем при испытаниях является величиной, обратной полной плотности.

для реальных газов.

Полный удельный объем при испытаниях является величиной, обратной полной плотности.

5.4.6 Расход газа при испытаниях.Опытное значение величины расхода рассчитывается согласно формулам, соответствующим типу индикаторного прибора, используемого при проведении испытаний. В некоторых случаях, параметры вторичных потоков, таких как течи, при взаимном согласии сторон, допускается определять полностью расчетным путем, а не посредством выполнения замеров.

5.4.6.1 Массовый расход.Величины расходов при испытаниях определяются как массовый расход среды в соответствующей точке.

5.4.6.2 Объемный расход.В настоящей Методике используется определение расхода в процессе выполнения расчетов в единицах измерения объемного расхода, который равняется:

5.4.6 Расход газа при испытаниях.Опытное значение величины расхода рассчитывается согласно формулам, соответствующим типу индикаторного прибора, используемого при проведении испытаний. В некоторых случаях, параметры вторичных потоков, таких как течи, при взаимном согласии сторон, допускается определять полностью расчетным путем, а не посредством выполнения замеров.

5.4.6.1 Массовый расход.Величины расходов при испытаниях определяются как массовый расход среды в соответствующей точке.

5.4.6.2 Объемный расход.В настоящей Методике используется определение расхода в процессе выполнения расчетов в единицах измерения объемного расхода, который равняется:

где

w = массовый расход

p = полная плотность

Данное определение согласуется с использованием полных характеристик (свойств) в процессе расчета. Оно не включает фактический местный объемный расход, поскольку он основывается на полной, а не на статической плотности. Все ссылки на расчетный объемный расход подразумевают данное определение до тех пор, пока не указано иное.

5.4.7 Мощность при испытаниях.Расчет мощности при испытаниях зависит от способа измерений. Представлять интерес могут как мощность на валу, так и мощность газового потока. Мощность на валу – это мощность, подаваемая на приводной вал компрессора. Мощность газового потока – это мощность, сообщаемая газовому потоку в рамках соответствующего каскада (каскадов).

5.4.7.1 Методы, прямого замера мощности на валу. В тех случаях, когда мощность на входе измеряется с помощью таких приборов как измерители крутящего момента, динамометры, или поверочный двигатель, расчет мощности на валу выполняется с помощью соответствующей формулы. Мощность газового потока вычисляется посредством вычитания величины паразитных потерь из мощности на валу (см. пункт 5.4.7.5для получения информации касательно паразитных потерь).

где

w = массовый расход

p = полная плотность

Данное определение согласуется с использованием полных характеристик (свойств) в процессе расчета. Оно не включает фактический местный объемный расход, поскольку он основывается на полной, а не на статической плотности. Все ссылки на расчетный объемный расход подразумевают данное определение до тех пор, пока не указано иное.

5.4.7 Мощность при испытаниях.Расчет мощности при испытаниях зависит от способа измерений. Представлять интерес могут как мощность на валу, так и мощность газового потока. Мощность на валу – это мощность, подаваемая на приводной вал компрессора. Мощность газового потока – это мощность, сообщаемая газовому потоку в рамках соответствующего каскада (каскадов).

5.4.7.1 Методы, прямого замера мощности на валу. В тех случаях, когда мощность на входе измеряется с помощью таких приборов как измерители крутящего момента, динамометры, или поверочный двигатель, расчет мощности на валу выполняется с помощью соответствующей формулы. Мощность газового потока вычисляется посредством вычитания величины паразитных потерь из мощности на валу (см. пункт 5.4.7.5для получения информации касательно паразитных потерь).

где

где

выражает сумму произведений массового расхода-энтальпии для всех потоков, которые пересекают границы каскада.

Qr – теплопередача от границ каскада.

Мощность на валу – это сумма мощности газового потока и паразитных потерь,

выражает сумму произведений массового расхода-энтальпии для всех потоков, которые пересекают границы каскада.

Qr – теплопередача от границ каскада.

Мощность на валу – это сумма мощности газового потока и паразитных потерь,

5.4.7.3 Метод регенерации тепла. Испытания на определение количества подводимого тепла являются своего рода формой метода теплового баланса. Мощность газового потока определяется формулой

5.4.7.3 Метод регенерации тепла. Испытания на определение количества подводимого тепла являются своего рода формой метода теплового баланса. Мощность газового потока определяется формулой

где

Ww = массовый расход охлаждающей жидкости

CPw, = удельная теплоемкость охлаждающей жидкости

t2 = температура охлаждающей жидкости на выходе

t1 = температура охлаждающей жидкости на входе

Qr = теплопередача от границ каскада

Qext = эквивалент прочих потерь тепла в окружающую среду, например, течи через уплотнения

5.4.7.4 Передача тепла через корпус.Потери тепла в окружающую среду или приток тепла из каскада можно вычислить на основании расчетов площади поверхности подверженной действию теплопередачи, средней температуры поверхности и температуры окружающей среды с помощью формулы

где

Ww = массовый расход охлаждающей жидкости

CPw, = удельная теплоемкость охлаждающей жидкости

t2 = температура охлаждающей жидкости на выходе

t1 = температура охлаждающей жидкости на входе

Qr = теплопередача от границ каскада

Qext = эквивалент прочих потерь тепла в окружающую среду, например, течи через уплотнения

5.4.7.4 Передача тепла через корпус.Потери тепла в окружающую среду или приток тепла из каскада можно вычислить на основании расчетов площади поверхности подверженной действию теплопередачи, средней температуры поверхности и температуры окружающей среды с помощью формулы

где

Sc = площадь поверхности компрессора и присоединенных трубопроводов рассматриваемого каскада, подверженных действию теплопередачи

tc = температура поверхности корпуса

ta = температура окружающей среды

hr = коэффициент теплопередачи поверхности (комбинация конвекции и излучения).

В тех случаях, когда температура колеблется в широких пределах, точность расчетов может быть повышена посредством отдельного рассмотрения участков поверхности меньших по площади с последующим суммированием результатов. См. пункты 4.15, 4.16, и 4.17.

где

Sc = площадь поверхности компрессора и присоединенных трубопроводов рассматриваемого каскада, подверженных действию теплопередачи

tc = температура поверхности корпуса

ta = температура окружающей среды

hr = коэффициент теплопередачи поверхности (комбинация конвекции и излучения).

В тех случаях, когда температура колеблется в широких пределах, точность расчетов может быть повышена посредством отдельного рассмотрения участков поверхности меньших по площади с последующим суммированием результатов. См. пункты 4.15, 4.16, и 4.17.

(a) Механические потери. Механические потери всегда рассматриваются в качестве паразитных потерь. Это потери при работе зубчатых передач, подшипников, уплотнений и прочих элементов со смазкой, причем величина указанных потерь может быть рассчитана из роста температуры смазочного материала. Прочие механические потери через уплотнения, подшипники и т.д., которые не приводят к увеличению температуры смазочного материала, должны рассматриваться отдельно. Величина той части механических потерь, которая в явном виде выражается в росте температуры смазочного материала, может быть рассчитана по формуле:

(a) Механические потери. Механические потери всегда рассматриваются в качестве паразитных потерь. Это потери при работе зубчатых передач, подшипников, уплотнений и прочих элементов со смазкой, причем величина указанных потерь может быть рассчитана из роста температуры смазочного материала. Прочие механические потери через уплотнения, подшипники и т.д., которые не приводят к увеличению температуры смазочного материала, должны рассматриваться отдельно. Величина той части механических потерь, которая в явном виде выражается в росте температуры смазочного материала, может быть рассчитана по формуле:

где

W = массовый расход смазочного или уплотнительного материала

cp = удельная теплоемкость смазочного или уплотнительного материала

∆t = рост температуры смазочного или уплотнительного материала

(b) Прочие паразитные потери. В случае определения параметра через мощность на валу, мощность, расходуемая на привод оборудования собственных нужд, рассматривается в качестве паразитных потерь. Кроме того, мощность, сообщаемая тем каскадам (многокаскадного) компрессора, которые не являются объектом испытаний напрямую, в отличие от соответствующего каскада, который проходит процесс испытаний, также считается паразитными потерями.

В случае использования метода теплового баланса, и включения в расчет суммарной мощности на валу значения мощности, необходимой вспомогательному приводному оборудованию, величина мощности, расходуемой на собственные нужды, также рассматривается как паразитные потери.

5.4.7.6 Альтернативный метод определения температуры на выходе при проведении испытаний.В тех случаях, когда температура на выходе не может быть определена с достаточной точностью, может существовать возможность расчета температуры из измеренной мощности на валу.

Метод заключается в следующем:

(a) Выполните расчет мощности газового потока из замеренного значения мощности на валу

где

W = массовый расход смазочного или уплотнительного материала

cp = удельная теплоемкость смазочного или уплотнительного материала

∆t = рост температуры смазочного или уплотнительного материала

(b) Прочие паразитные потери. В случае определения параметра через мощность на валу, мощность, расходуемая на привод оборудования собственных нужд, рассматривается в качестве паразитных потерь. Кроме того, мощность, сообщаемая тем каскадам (многокаскадного) компрессора, которые не являются объектом испытаний напрямую, в отличие от соответствующего каскада, который проходит процесс испытаний, также считается паразитными потерями.

В случае использования метода теплового баланса, и включения в расчет суммарной мощности на валу значения мощности, необходимой вспомогательному приводному оборудованию, величина мощности, расходуемой на собственные нужды, также рассматривается как паразитные потери.

5.4.7.6 Альтернативный метод определения температуры на выходе при проведении испытаний.В тех случаях, когда температура на выходе не может быть определена с достаточной точностью, может существовать возможность расчета температуры из измеренной мощности на валу.

Метод заключается в следующем:

(a) Выполните расчет мощности газового потока из замеренного значения мощности на валу

(b) Выполните расчет роста энтальпии из мощности газового потока

(b) Выполните расчет роста энтальпии из мощности газового потока

что в результате дает

что в результате дает

(c) Рассчитайте температуру торможения потока на выходе из энтальпии заторможенного потока на выходе и давления торможения потока на выходе, согласно свойствам газа.

ПРИМЕЧАНИЕ: Для реальных газов потребуется повторяющиеся вычисления.

5.5 БЕЗРАЗМЕРНЫЕ ПАРАМЕТРЫ

В целях подтверждения выполнения условий ограничений, указанных в Табл. 3.2, осуществляется расчет перечисленных ниже безразмерных параметров на условиях проведения испытаний.

5.5.1 Число Маха агрегата.Число Маха агрегата рассчитывает с помощью формулы

(c) Рассчитайте температуру торможения потока на выходе из энтальпии заторможенного потока на выходе и давления торможения потока на выходе, согласно свойствам газа.

ПРИМЕЧАНИЕ: Для реальных газов потребуется повторяющиеся вычисления.

5.5 БЕЗРАЗМЕРНЫЕ ПАРАМЕТРЫ

В целях подтверждения выполнения условий ограничений, указанных в Табл. 3.2, осуществляется расчет перечисленных ниже безразмерных параметров на условиях проведения испытаний.

5.5.1 Число Маха агрегата.Число Маха агрегата рассчитывает с помощью формулы

Для идеальных газов,

Для идеальных газов,

Для реальных газов,

Для реальных газов,

5.5.2 Число Рейнольдса агрегата.Число Рейнольдса агрегата рассчитывает с помощью формулы

5.5.2 Число Рейнольдса агрегата.Число Рейнольдса агрегата рассчитывает с помощью формулы

(a) Для центробежных компрессоров

U = окружная скорость по концевой кромке лопаток первого рабочего колеса, футов/сек

b = ширина выходной части рабочего колеса первой ступени, футов

υ = кинематическая вязкость газа при входных условиях, кв. футов/сек

(a) Для центробежных компрессоров

U = окружная скорость по концевой кромке лопаток первого рабочего колеса, футов/сек

b = ширина выходной части рабочего колеса первой ступени, футов

υ = кинематическая вязкость газа при входных условиях, кв. футов/сек

5.5.4 Коэффициент объемного расхода.Коэффициент объемного расходе между любыми двумя точками х и у в границах одного каскада задается уравнением

5.5.4 Коэффициент объемного расхода.Коэффициент объемного расходе между любыми двумя точками х и у в границах одного каскада задается уравнением

Для компрессоров без параллельных потоков отношение объемного расхода на входе к объемному расходу на выходе ограничено пределом коэффициента удельного объема. Для компрессоров с параллельным потоком также применяется ограничение по соотношению величин объемных расходов, представленное в Табл 3.2.

5.5.5 Коэффициент расхода. Коэффициент расхода рассчитывается с помощью формулы

Для компрессоров без параллельных потоков отношение объемного расхода на входе к объемному расходу на выходе ограничено пределом коэффициента удельного объема. Для компрессоров с параллельным потоком также применяется ограничение по соотношению величин объемных расходов, представленное в Табл 3.2.

5.5.5 Коэффициент расхода. Коэффициент расхода рассчитывается с помощью формулы

где wrotor – это массовый расход соответствующего потока на входе в ротор (рабочее колесо), затем происходит сжатие данного потока. Указанный параметр отличается от измеренного массового расхода на величину расхода через течи и параллельный поток, который возникает между входов в ротор и точкой замера расхода. На Рис. Е.2 представлено схематическое изображение основного и параллельного потоков, а также потока через течи.

5.6 РАСЧЕТЫ НА ЗАДАННЫЕ ЭКСПЛУАТАЦИОННЫЕ УСЛОВИЯ

Рабочие характеристики при заданных условиях рассчитываются в соответствии со следующими процедурами. Некоторые дополнительные безразмерные параметры вычисляются для условий проведения испытаний, а затем распространяются на заданные условия.

где wrotor – это массовый расход соответствующего потока на входе в ротор (рабочее колесо), затем происходит сжатие данного потока. Указанный параметр отличается от измеренного массового расхода на величину расхода через течи и параллельный поток, который возникает между входов в ротор и точкой замера расхода. На Рис. Е.2 представлено схематическое изображение основного и параллельного потоков, а также потока через течи.

5.6 РАСЧЕТЫ НА ЗАДАННЫЕ ЭКСПЛУАТАЦИОННЫЕ УСЛОВИЯ

Рабочие характеристики при заданных условиях рассчитываются в соответствии со следующими процедурами. Некоторые дополнительные безразмерные параметры вычисляются для условий проведения испытаний, а затем распространяются на заданные условия.