Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технические характеристики СКЖСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Исполнение счетчика — взрывозащищенное, содержание сероводорода в замеряемой жидкости при рабочем давлении 4МПа — не более 0, 02% по объему.

Счетчики выпускаются по ТУ 39-0147.585-010-92, занесены в государственный реестр под № 14189-94 и имеют сертификат Госстандарта RU.C.29065.A № 7Т22 и Патент России. Технические характеристики счетчиков СКЖ представлены в табл. 8.3. В настоящее время во многих нефтегазодобывающих регионах страны эксплуатируются передвижные замерные установки типа АСМА. Установка АСМА-ТП предназначена для метрологического контроля средств измерения производительности нефтяных скважин (АГЗУ «Спутник») и производства высокоточных измерений суточных дебитов по жидкости, нефти и воде путем прямого измерения массы жидкости и объема попутного нефтяного газа. Установка состоит из блока с технологическим и аппаратным отсеками, расположенном на двухосном автомобильном прицепе. Масса жидкости определяется путем взвешивания пустой и наполненной емкости и измерением времени накопления, количество попутного газа замеряется двумя газосчетчиками «Агат» и диафрагмой в комплекте с прибором «Сапфир-22ДД». В зависимости от величины газового фактора объемный расход попутного газа может измеряться как любым из трех счетчиков, так и двумя-тремя одновременно. Содержание воды в нефти определяется влагомером ВСН-БОЗНА, PHASE DYNAMICS. В аппаратурном отсеке расположена станция управления на базе программируемого контроллера. Результат измерения выводится на дисплей переносного компьютера, протокол измерения распечатывается на принтере. Установка АСМА-Т имеет аналогичное устройство и расположена на шасси автомобиля. В шифре установки типа АСМА-Т-03-400 указано: 03 — расположение на шасси автомобиля «Урал-4320—1920»; 400 — максимальный дебит скважины, замеряемый установкой, т/сут. Для замера дебита скважин с высоким газовым фактором используется передвижной сепаратор, в котором производится предварительное отделение и замер газа. Жидкость остаточным содержанием газа подается в ЗУ АСМА-ТП(Т) для замера в нормальном режиме. Принцип работы установок типа АСМА основан на прямом взвешивании жидкости (нефтеводогазовой смеси) скважины в именованных единицах массы с последующим вычислением контроллером суточного дебита по жидкости, нефти и воде. Измерение содержания воды производится влагомером ВСН-БОЗНА. Измерение суточного объема попутного газа производится счетчиком газа типа АГАТ-1М, и результаты измерения приводятся к нормальным условиям в контроллере. Установки массоизмерительные состоят из технологического и аппаратурного отсеков, размещенных в блокконтейнерах, которые смонтированы для транспортабельных установок «АСМА-Т» на шасси автомобиля повышенной проходимости, для стационарных установок «АСМА» — на едином основании. Технологический отсек выполнен в классе В-1а, где возможно образование взрывоопасной смеси категории II А группы ТЗ. Исполнение приборов технологического отсека — искробезопасное, взрывозащищенное. Технические характеристики установок АСМА представлены в табл. 8.4. Параметр измеряемой среды

Рабочее давление, МПа, не более.................................4,0 Вязкость, сСт, не более..................................................500 Объемная доля воды, %, не более..................................99 Массовая доля серы, %, не более.....................................2 Массовая доля мехпримесей, %, не более..................0,05

Содержание сероводорода и агрессивной пластовой воды, вызывающей коррозию свыше 1,35 мм/год, не допускается.

погрешность определения, %, не более: среднесуточного дебита по жидкости.........................±2,5 объема попутного газа...................................................±6,0 обводненности: при содержании воды в нефти 0—60%.......................±2,5 при содержании воды в нефти 60—100%....................±4,0

Таблица 8.4 Технические характеристики установки «АСМА»

ПК — наличие переключающих клапанов МП — наличие многоходового переключателя МЗПК — наличие модуля запорно-переключающих клапанов

ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ НЕФТИ И ГАЗА

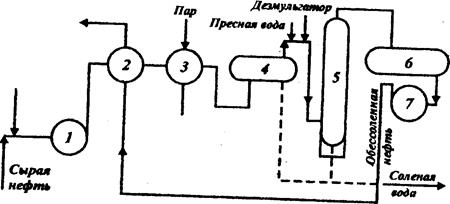

На разных стадиях разработки нефтяных месторождений содержание воды в нефти колеблется от 0 до 98—99%. При движении нефти и воды по стволу скважины и трубопроводам происходит их взаимное перемешивание, в результате чего образуются эмульсии ввиду наличия в нефти особых веществ — природных эмульгаторов (асфальтенов, смол и т.д.). Кроме высокоминерализованной воды в нефти во взвешенном состоянии могут содержаться кристаллики солей. Вода, соли и механические примеси загрязняют нефть и вызывают непроизводительную загрузку трубопроводного транспорта. При транспорте загрязненной нефти засоряются транспортные коммуникации, оборудование, аппаратура, резервуары и, кроме того, уменьшается полезный объем трубопроводов и резервуаров. При содержании в нефти воды и солей снижается производительность технологических установок нефтепереработки, нарушается технологический режим работы отдельных установок и аппаратов, ухудшается качество нефтепродуктов. Особенно опасно содержание солей в сернистых нефтях, поскольку такое сочетание веществ является особенно коррози-онно-активным. Поэтому добываемую нефть необходимо освободить от воды, солей и механических примесей как можно раньше. Для обезвоживания и обессоливания нефтей используют установки подготовки нефти (УПН). Кроме того, на этих установках проводятся мероприятия по снижению способности нефти к испарению (с целью уменьшения потерь легких углеводородов), т.е. осуществляется стабилизация нефти. Наиболее целесообразно устанавливать УПН в пунктах максимальной концентрации нефти на промысле, например в товарных парках. С учетом принятой схемы сбора и транспорта нефти и газа следует предусмотреть возможность подготовки нефти на другом месторождении, если на данном месторождении произойдет авария. Добываемая с нефтью пластовая вода с растворенными в ней солями подлежит удалению на промыслах. При этом основными процессами являются обезвоживание и обессоливание. Основная масса солей удаляется вместе с водой в процессе обезвоживания. Однако для предотвращения коррозии оборудования, образования солевых отложений и других нарушений в процессах переработки нефти необходимо ее глубокое обессоливание. Перед обессоливанием в нефть подается пресная вода, в результате чего образуется искусственная эмульсия, которая затем подвергается разрушению. Процесс разрушения нефтяных эмульсий заключается в слиянии капель диспергированной в нефти воды в присутствии деэмульгатора и осаждении укрупнившихся капель. Деэмульгаторы — это поверхностно-активные вещества, которые адсорбируются на поверхности глобул воды и образуют адсорбционный слой со значительно меньшей механической прочностью, что облегчает слияние капель и способствует разрушению нефтяных эмульсий. Применяются следующие типы деэмульгаторов: дипроксамин, проксамин, дисолван, сепарол, полиакриламид, оксиэтилированный препарат ОП и др. Деэмульгатор должен выполнять следующие требования: — быть высокоактивным при малых удельных его расходах; — хорошо растворяться в воде или нефти; — быть дешевым и транспортабельным; — не ухудшать качества нефти; — не менять своих свойств при изменении температуры. Эффект деэмульсации зависит от интенсивности перемешивания деэмульгатора с эмульсией и температуры смеси. Подача деэмульгаторов проводится дозировочным насосами. Основные способы обезвоживания и обессоливания: 1) холодный отстой, 2) термохимические, 3) электрические. Холодный отстой заключается в том, что в нефть вводят деэмульгатор и в результате отстоя в сырьевых резервуарах из нефти выпадает свободная вода. Характерная особенность процесса — отсутствие расхода тепла на указанный процесс. Термохимическое обезвоживание и обессоливание основано на нагреве эмульсии и химическом воздействии на нее деэмульгаторов. При нагреве эмульсии ее вязкость снижается, что облегчает отделение воды. Принципиальная схема термохимического обезвоживания и обессоливания представлена на рис. 8.8.

Рис. 8.8. Схема термохимического обезвоживания и обессоливания

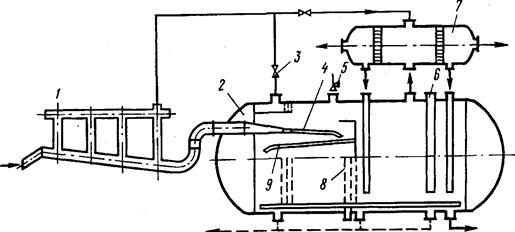

Обводненная нефть (сырая) поступает в сырьевой резервуар 1, откуда насосом 3 перекачивается в теплообменники 4. Здесь она подогревается до 40—60 "С и далее поступает в паровой подогреватель 5, где подогревается паром до 70—100 "С. Дозировочный насос 7 непрерывно из бачка 6 подкачивает деэмульгатор через смеситель 2 в эмульсию. Обработанная деэмульгатором и подогретая эмульсия направляется в отстойник 9, где вода отделяется от нефти и отводится в виде сточных вод. Из отстойника 9 обезвоженная и нагретая нефть через теплообменники 4 и холодильники 8 поступает в товарные резервуары 10, а затем направляется на переработку по нефтепроводу. В теплообменниках 4 нагретая нефть отдает тепло холодной нефти, после чего дополнительно охлаждается в холодильниках 8. Термохимические установки эксплуатируются под атмосферным и избыточным давлением, а также с промывкой горячей водой. В некоторых случаях вода из отстойников направляется в смеситель, или после теплообменников эмульсия направляется в колонну-контактор, куда подаются горячая вода и деэмульгатор. Также применяются комбинированные аппараты, в которых совмещены процессы подогрева, регенерации тепла нефти и отстоя при обезвоживании и обессоливании нефти. К ним относятся: подогреватель-деэмульгатор СП-2000 (БашНИПИ-нефть), КБ НГП (г. Саратов), УДО-2М и НОГ (Гипровосток-нефть). Они размещаются на участках крупных месторождений, а также на центральных установках подготовки нефти. Работа таких аппаратов полностью автоматизирована. Электрическое обезвоживание и обессоливание основано на появлении разноименных электрических зарядов на противоположных концах каждой капельки воды, а также на взаимном притяжении этих капелек и разрушении пленок нефти между этими капельками в результате действия электрического поля. Между двумя электродами, при токе высокого напряжения, пропускают нефтяную эмульсию, и при этом укрупняемые капли воды оседают на дно сосуда. На практике применяют также установки, объединяющие термохимическое обезвоживание с электрическим. Принципиальная схема такой установки приводится на рис. 8.9. Сырая нефть вместе с деэмульгатором поступает на прием насоса 1 и через теплообменник 2 и подогреватель 3 направляется в отстойники 4 (термохимической части установки), откуда под остаточным давлением поступает в электродегидратор 5. Перед попаданием в электродегидратор 5 в нефть вводятся де-эмульгатор и пресная вода. В электродегидраторе 5 происходят разрушение эмульсий и выпадение освобожденной воды в процессе отстоя. Затем обессоленная нефть направляется в промежуточную емкость 6, а отсюда насосом 7 через теплообменники — в товарные резервуары.

Рис. 8.9. Схема электрообессоливающей установки

Вода из отстойников 4 и электродегидраторов 5 сбрасывается в виде сточных вод. Для более глубокого обезвоживания и обессоливания можно устанавливать несколько электродегидраторов, которые по форме могут быть горизонтальными, вертикальными, сферическими и др. Таким образом, основными технологическими аппаратами и оборудованием установок обезвоживания и обессоливания являются теплообменники, подогреватели, отстойники, электро-дегидраторы, резервуары, насосы, сепараторы-деэмульгаторы. При эксплуатации нефтяных месторождений применяется также трубная деэмульсация, которая заключается в том, что в трубопроводные сети, транспортирующие нефть на месторождении, вводят деэмульгатор. Отделение воды от нефти осуществляется в специальных резервуарах-отстойниках. Этот процесс обычно проводят в случаях совместного движения эмульсии и деэмульгатора в течение не менее 4 ч. При транспорте нефти в результате ее испарения возможны потери легких фракций, для предупреждения которых необходима стабилизация нефти, т.е. отделение из нефти наиболее легких углеводородов (этан, пропан, бутан). Процесс стабилизации заключается в том, что нефть подогревают до температуры 80—120 °С в специальной стабилизационной колонне и отделяют легкие фракции. После этого они охлаждаются и конденсируются. Продукты стабилизации направляют на газоперерабатывающий завод (ГПЗ), а нефть — на нефтеперерабатывающий завод (НПЗ) или в нефтепровод. Обычно стабилизационные установки размещают в районе товарных резервуарных парков или на нефтесборном пункте данного месторождения после установок обезвоживания и обессоливания. Принципиальная схема стабилизационной установки приводится на рис. 8.10.

Рис. 8.10. Схема стабилизационной установки

Насос 1 забирает нефть из сырьевых резервуаров и через теплообменник 2 подает ее на установку обезвоживания и обессоливания 3. Из установки обезвоживания и обессоливания нефть через подогреватель 5, где нагревается до температуры 80—120 °С, поступает в стабилизационную колонну 6. Здесь из верхней части колонны отбираются газообразные углеводороды, а из нижней — отбензиненная нефть, которая через теплообменник 2 насосом 7 направляется в товарные резервуары 4. Газообразные углеводороды поступают в конденсатор-холодильник 8, где охлаждаются и частично конденсируются, а затем в двухфазном состоянии (жидкость + газ) — в сепаратор 9, где отделяются тяжелые фракции, которые собираются в специальной емкости 10. Насос 11 из емкости 10 забирает тяжелые фракции и подает их в стабильную нефть после теплообменников. Газ из сепаратора 9 направляется через маслоотделитель 12 и конденсатор-холодильник 13 в сепаратор, где отделяются нестабильный бензин и газ, которые затем направляются на ГПЗ. В состав оборудования для подготовки нефти и газа входят сепараторы различного назначения, деэмульсаторы, нагреватели, оборудование для обессоливания нефти, оборудование для очистки и осушки газа и некоторые другие. Сепараторы служат для разделения продукции пласта на нефть, газ и воду, деэмульсаторы — для разрушения стойких эмульсий типа «нефть в воде» или «вода в нефти», которые образуются при добыче нефти, в первую очередь — при работе УЭЦН. Установки по обессоливанию нефти, очистке и осушке газа необходимы для получения кондиционного, качественного продукта, отправляемого потребителю.

Таблица 8.5 Параметры сепараторов

Сепараторы (табл. 8.5) первой ступени могут применяться как вертикальные, так и горизонтальные с одной или двумя емкостями. Вертикальные сепараторы обычно имеют меньшую пропускную способность, чем горизонтальные. Применяются также двухъемкостные горизонтальные гидроциклонные сепараторы. Их пропускная способность по нефти составляет обычно 400 м3/сут. Сепараторы этого типа применяют в сепарационных установках и с большей подачей. Сепаратор представляет собой горизонтальный аппарат с отбойником грубого разделения нефтегазового потока, вертикальной перегородкой из просечно-вытяжных листов для выравнивания скоростей потоков по сечению аппарата, пеногасящей насадкой, струнным каплеотбойником для очистки газа, штуцерами для входа и выхода продуктов разделения. Выпускаемые ДАО ЦКБН (г. Подольск) газосепараторы имеют следующие технические характеристики:

Производительность, м3/ч: по нефти.......................................20—2250 по газу....................................20700-440000 Давление расчетное, МПа.................0,6—16 Диаметр, мм...................................1000-3400 Масса, т......................................... 2,64-100,0

В последние годы широко применяются блочные двухъемкостные сепарационные установки (УБС) с устройством предварительного отбора газа (УПО), в частности в схеме нефтегазосбора в Западной Сибири на Западно-Сургутском и Самотлорском месторождениях. Разработан нормальный ряд установок УБС на пропускную способность по жидкости от 2 до 16 тыс. м3/сут и давление от 0,4 до 1,6 МПа. Технологические характеристики установки УБС-16000/16 приведены ниже.

Пропускная способность установки по жидкости, м3/сут… 16 000 Рабочее давление, МПа........................................................... 1,6 Газовый фактор, м3/мэ............................................................. 120 Температура сырья, °С............................................................ 50 Рабочая среда............................................................................ Сырая нефть Содержание сероводорода в нефти,% не более.................... 0,2 Питание..................................................................................... Переменный ток Напряжение, В.......................................................................... 220/380 Частота, Гц................................................................................ 50 Потребляемая мощность, Вт................................................... 1500 Габариты установки, мм: длина....................................................................................... 28 000 ширина.................................................................................... 4 500 высота..................................................................................... 5 880 Объем сепаратора, м3.............................................................. 80 Масса, т..................................................................................... 36

Установка блочная, сепарационная, с устройством предварительного отбора газа (УПО) УБС-16000/16 выполнена в моноблоке (рис. 8.11) и состоит из устройства предварительного отбора газа, технологической емкости, каплеотбойника, запорно-регулирующей арматуры и системы контроля и управления. Устройство предварительного отбора газа расположено на нисходящем участке трубы. Такая компоновка обеспечивает наилучшее качество разделения нефти и газа. Устройство для отбора газа представляет собой трубу диаметром 700 мм, длиной 15 м, установленную под углом 3°. Технологическая емкость — цилиндрический сосуд диаметром 3000 мм и длиной 11,4 м. С наружной части емкость имеет патрубки для ввода нефтегазовой смеси, газа, вывода нефти, газа, для пропарки, дренажа и системы контроля и управления. Для профилактического осмотра и ремонта имеются по торцам два люка-лаза. Внутри технологической емкости находятся лоток для распределения поступающей продукции, полки и система, перегородок для более полной сепарации нефти от нефтяного газа.

Рис. 8.11. Схема блочной сепарационной установки с предварительным отбором газа 1 — устройство предварительного отбора газа; 2 — технологическая емкость; 3 — задвижка; 4 — лоток; 5 — предохранительный клапан; 6 — труба для установки датчиков и регулятора уровня; 7 — каплеотбойник; 8 — перегородка; 9 — полка

Для предотвращения недопустимого повышения давления в емкости установлены четыре предохранительных клапана. Для исследования эффективности работы сепаратора в различных режимах предусмотрены пробоотборники и штуцеры для установки контрольно-измерительных приборов. На сепараторе с помощью опор установлен каплеотбойник, представляющий собой емкость с внутренним диаметром 1600 мм и длиной 3100 мм, в котором установлены два сетчатых отбойника. Для слива отделившейся нефти и для ввода газа, выделившегося в технологической емкости, в нижней части каплеотбойника имеются два патрубка диаметром 100 мм и один патрубок диаметром 450 мм. На емкости оборудуют площадку для обслуживания. Сам аппарат устанавливают горизонтально на двух опорах на высоте 800 мм от земли. Работает установка следующим образом. Газожидкостная смесь от скважин поступает в устройство предварительного отбора газа, в котором происходит разделение жидкости и газа. Отделившийся газ отводится по вертикальному стояку в каплеотбойник, где он очищается от капельной жидкости и направляется в газопровод. Нефть из устройства предварительного отбора газа поступает в технологическую емкость и по лотку и полке, где происходит дополнительная сепарация нефти и газа, стекает в ее нижнюю часть. Наличие лотка с направляющими пластинами и заслонкой способствует гашению пульсации, а полки — увеличению свободной поверхности жидкости. Газ, выделившийся в емкости, через каплеотбойник направляется в газопровод, разгазированная нефть — в нефтепровод. На газовой линии между каплеотбойником и устройством предварительного отбора газа имеются две задвижки для направления газа из устройства предварительного отбора газа в каплеотбойник или в нефтегазовый сепаратор. Для деэмульсации и обезвоживания нефти применяется несколько технологических методов — внутритрубная деэмульса-ция при подаче в трубы реагентов и соблюдении в трубах определенного режима течения; деэмульсация за счет барботажа газа или холодного отстоя (также при подаче реагентов); разрушение эмульсий в центрифугах; разрушение эмульсий при прохождении эмульсии через фильтрующий слой (гравий, полимерные шарики, древесная и металлическая стружка); термохимическое обезвоживание и использование электродегидраторов. Для уменьшения общего объема перекачиваемой пластовой жидкости на большие расстояния (от добывающих скважин до установок по подготовки нефти) в настоящее время широко применяются установки для предварительного сброса воды типа УПС. Такие установки в три — пять раз уменьшают объем перекачиваемой жидкости за счет отделения пластовой воды от нефти. Установки типа УПС-3000-6м и УПС-6300-6м (рис. 8.12) отличаются друг от друга объемом технологических емкостей и диаметрами проходов запорно-регулирующей арматуры. У первой установки объем технологической емкости 100 м3, у второй —200 м3. Пропускная способность установок 3000 и 6300 т/ч, масса 29,5 и 43,5 т соответственно. Обводненность поступающей нефти должна быть не более 90 %, а выходящей из установки — не более 20 %. Газовый фактор поступающей нефти — не более 120 м3/м3, рабочее давление в установке — не более 0,6 МПа.

Рис. 8.12. Технологическая схема установок УПС

Продукция скважин поступает в левый отсек по соплу 1 и нефтеразливной полке 2. На этой полке отделяется основной объем газа. Газ отводится в верхнюю полость правого отсека и далее через каплеотбойник 3 и регулятор давления 4 в газовый коллектор. Водонефтяная эмульсия из левого отсека поступает в правый через каплеобразователь 8 и входной распределитель 7. Движение эмульсии обеспечивается перепадом давления между левым и правым отсеками до 0,2 МПа. Уровень жидкости в левом отсеке регулируется прибором 9. Продукция скважин смешивается с горячей водой, поступающей из установок термохимической подготовки нефти и содержащей остаточный деэмульгатор. При этом каплеобразователь 8 должен иметь большую длину для достаточно длительного контакта эмульсии и горячей дренажной воды. При работе без каплеобразователя горячая вода подается за 200—300 м до входа в технологическую емкость. Отстоявшаяся вода отводится через перфорированный трубопровод 6. Нефть отбирается через перфорированную трубу, расположенную в верхней части емкости (на рисунке не показана) и связанную со штуцерами 5. При работе установки осуществляются контроль и регулировка уровней нефть — газ и нефть — вода, давления в емкости. Измеряются давление и температура в емкости. При предельных значениях давления и уровня нефти включается сигнализация, затем установка отключается. ДАО ЦКБН выпускает аналогичные установки типа УПСВ, технические характеристики которых представлены ниже [53]:

Производительность, м3/ч: по нефтеводяной смеси..........................................................................20÷560 по газу..........................................................................................6 190÷10 9200 Давление расчетное, МПа, не более................................................................6,3 Температура рабочей среды, °С...............................................................0—100 Массовая концентрация нефти в воде на выходе, г/м3, не более.............1 000 Массовая концентрация воды в нефти на выходе, г/м3, не более..........86 000 Обрабатываемая среда........................ Нефть, попутный газ, пластовая вода Габаритные размеры, мм: диаметр..........................................................................................2 000—3 400 длина.............................................................................................10 000-23 500 Масса, т...................................................................................................6,6—57,6

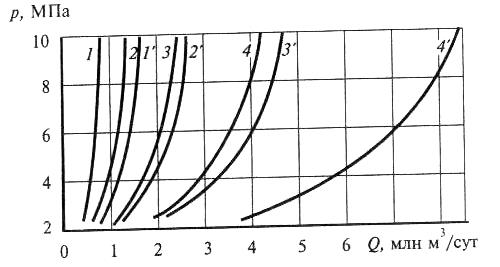

При добыче, подготовке, транспортировке и хранении газа широко используют различного рода и назначения сепараторы — оборудование для разделения газовых, жидкостных и твердых фаз. В одних случаях сепараторы применяют для грубого разделения жидкости и газа, например, при сепарации нефти от нефтяного газа или сжатого воздуха от компрессорного масла. При этом сепараторы называют трапами или гравитационными сепараторами. Разделение жидкости и газа в трапах происходит в основном в результате действия гравитационных сил. Иногда в конструкцию трапов включают отбойные козырьки и коагулирующие устройства. При этом эффективность трапов несколько возрастает, так как к гравитационным силам, действующим на сепарируемые частицы, добавляются инерционные силы. Тем не менее, эффективность сепарации в трапах редко превышает 80—85%. При необходимости обеспечения более высокой эффективности сепарации газа от жидкости (до 90—99%), предотвращения нежелательных явлений уноса реагентов, абсорбента, промывочной жидкости из технологических установок используют газожидкостные сепараторы. Процесс осаждения капель жидкости из газового потока в газожидкостных сепараторах осуществляется в результате действия на сепарируемые капли центробежных и инерционных сил в сочетании с гравитационными. Отличие газожидкостных сепараторов от трапов заключается в следующем: в газожидкостных сепараторах обрабатывается газожидкостная система с высоким газосодержанием или газовым фактором, а в трапах — газожидкостная система с малым газосодержанием или газовым фактором. Следующую группу сепараторов можно классифицировать как пылеуловители или скрубберы, подразделив их на «мокрые» и «сухие». Особую группу сепараторов можно выделить для разделения систем «газ — жидкость». Это так называемые трехфазные сепараторы или разделители жидкости. Наконец, к классу сепараторов могут быть отнесены технологические емкости, используемые для хранения, слива, налива и смешивания различных жидкостей и реагентов в установках подготовки газа [52]. Газосепараторы должны изготавливаться по техническим условиям и в соответствии с требованиями отраслевых стандартов, по технической документации, утвержденной в установленном порядке. На газосепараторы распространяются «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением». Газосепараторы центробежные регулируемые предназначены для предварительной очистки газа от жидкости в промысловых установках подготовки газа, а также в качестве замерного сепаратора в установках замера газа и жидкости. Выпускают газосепараторы на рабочее давление от 6,4 до 16 МПа. Газосепараторы обеспечивают степень очистки газа от жидкости не менее 98% при начальном предельном содержании жидкости, поступающей с газом в аппарат, до 200 м3/м3. Газосепараторы можно эксплуатировать в районах с жарким умеренным и холодным климатом (по ГОСТ 16350—80) при температуре рабочей среды от -30 до +100 ºС. Предусмотрены два типа газосепараторов центробежных регулируемых: тип I (рис. 8.13, а) с цилиндрическим сборником жидкости на рабочее давление от 6,4 до 10 МПа и производительностью по газу от 0,15 до 1 млн м3/сут.; тип II (рис. 8.13, б) с шаровым сборником жидкости на рабочее давление от 6,4 до 16 МПа и производительности по газу от 1 до 5 млн м3/сут. В конструкции газосепараторов предусмотрено размещение подогревателя во внутренней полости сборников жидкости Производительность газосепараторов по газу в зависимости от рабочего давления для обеспечения паспортной степени очистки газа от жидкости регулируется специальным устройством, состоящим из подвижного и неподвижного конусов завихрителя. Подвижный конус завихрителя перемещается вращением штурвала. Средний срок службы сепаратора — 10 лет Наработка на отказ - 11 000 ч. Ресурс до капитального ремонта - 60 000 ч. Коэффициент технического использования – 0,97 Производительность по газу газосепараторов центробежных регулируемых в зависимости от рабочих условий сепарации газожидкостного потока может быть установлена по графикам, опубликованным ЦКБН [53]. Газожидкостная смесь в центробежном газосепараторе регулируемом разделяется благодаря закрутке потока в вертикальном цилиндрическом патрубке. Закрутка потока обеспечивается использованием в конструкции сепаратора специального завихрителя. При прохождении газожидкостного потока через завихритель жидкость под действием инерционных и центробежных сил отбрасывается на стенку вертикального цилиндрического патрубка и стекает вниз по его стенке в сборник, откуда непрерывно или периодически дренируется. Отсепарированный газ отводится из вертикального цилиндрического патрубка через осевой патрубок, в конструкции которого предусмотрена розетка, обеспечивающая стабилизацию потока для предотвращения излишних потерь давления потока. Центробежные сепараторы выпускаются с внутренним диаметром от 179 до 550 мм на рабочее давление 6,4—10 МПа и имеют массу от 1,6 до 10 т. Максимальная производительность центробежных сепараторов зависит от внутреннего диаметра и рабочего давления и меняется от 0,4 до 5,7 млн м3/сут.

Рис. 8.13. Газосепараторы центробежные регулируемые типов 1(а) и II (6): 1 — корпус сепарирующего устройства; 2 — сборник жидкости; 3 — завихритель. 4 — выпрямитель потока; 5 — подогреватель; 6 — регулирующее устройство

Рис. 8.14. Сепаратор жалюзийный: 1 — днище; 2 — корпус; 3 — насадка; 4 — лист защитный; 5 — подогреватель; 6 — опоры

Газосепараторы жалюзийные, изготовленные в соответствии с ОСТ 26-02-2059-79, предназначены для тонкой очистки газа от жидкости в промысловых установках подготовки газа, а также в технологических процессах нефтяной, газовой и газоперерабатывающей отраслях промышленности, где необходимо добиться минимального уноса жидкости с газовым потоком. Выпускают газосепараторы на рабочее давление от 6,4 до 10 МПа диаметром 800, 1000, 1200, 1600 мм, производительностью по газу от 0,7 до 7,5 млн м3/сут. Масса сепараторов колеблется от 2,2 до 17,5 т. Газосепараторы обеспечивают степень очистки газа от жидкости не менее 99% при предельном содержании жидкости в газовом потоке, поступающем в сепаратор, до 200 м/м3. Газосепараторы могут эксплуатироваться в районах с жарким, умеренным и холодным климатом, при температуре рабочей среды от -30 до +100 "С. Потери давления рабочей среды в газосепараторе не превышают 0,025 МПа, в том числе на жа-люзийной насадке — не более 0,005 МПа (рис. 8.14). В конструкции газосепаратора жалюзийного предусмотрено размещение подогревателя в нижней части корпуса, являющейся сборником жидкости. Средний срок службы газосепаратора —10 лет. Производительность по газу жалюзийных газосепараторов в зависимости от рабочих условий сепарации газожидкостного потока может быть установлена по графикам (рис. 8.15).

Рис. 8.15. Зависимость производительности газосепаратора жалюзийного Q по газу от рабочего давления р

Газожидкостная смесь в газосепараторе жалюзийном разделяется на два потока — газ и жидкость благодаря воздействию гравитационных и инерционных сил на капли жидкости. Основная масса жидкости сепарируется из газового потока в средней части корпуса сепаратора и осаждается вниз в сборник жидкости. Туманообразная масса жидкости (тонкодисперсные капли) сепарируется из газового потока в пакетах вертикальных жалюзийных скрубберных насадок, размещаемых в верхней части корпуса сепаратора, откуда отсепарированная жидкость дренируется под уровень жидкости в сборнике Из сборника жидкость непрерывно или периодически сбрасывается в дренаж или в жидкостную технологическую линию. Газосепараторы сетчатые, изготовленные по ОСТ 26-02-2058-79 предназначены для тонкой очистки газа от жидкости в промысловых установках подготовки газа, а также в технологических процессах газо- и нефтеперерабатывающих заводов в качестве аппаратов промежуточной и окончательной ступеней очистки газа. Выпускают газосепараторы на рабочее давление от 0,6 до 8 МПа. Газосепараторы обеспечивают степень очистки газа от жидкости не менее 99% при предельном содержании 200 м3/м3. Газосепараторы сетчатые могут эксплуатироваться в районах с жарким, умеренным и холодным климатом при температуре рабочей среды от – 30 до +100 градусов. Потери давления потока рабочей среды в газосепараторе до 0,05 МПа, в том числе на сетчатом отбойнике до

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1319; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.77.244 (0.017 с.) |