Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вспомогательное оборудование скважинных штанговых насосных установок: скребки, центраторы, скважинные дозаторы, штанговые амортизаторы, газосепараторыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Осложненные условия эксплуатации скважин штанговыми насосными установками требуют применения дополнительных средств, которые обеспечивают повышение надежности работающего оборудования. Например, практически все нефтяные скважины Западной Сибири и многие скважины в других регионах являются наклонно-направленными или искривленными. Практика эксплуатации СШНУ показала, что значительное искривление скважины приводит к резкому снижению наработки до отказа насосной установки, в первую очередь — колонны насосных штанг и колонны НКТ. Постоянный контакт между муфтами насосов штанг и внутренней поверхностью НКТ приводит к быстрому износу муфт и к возможности выхода нирреля штанги из муфты, т.е. к обрыву штанг. Одновременно с этим муфты штанг, действуя как резцы, прорезают металл НКТ. Из-за этого в теле НКТ возникают повреждения, иногда сквозные. Такие повреждения уменьшают площадь сечения тела НКТ, что в свою очередь, может привести в конечном итоге даже к обрыву колонны НКТ и падению оборудования на забой скважины. Кроме того, сквозные повреждения в колонне НКТ приводят к утечкам через них добываемой жидкости. Для защиты колонн НКТ и насосных штанг от взаимного износа в наклонно-направленных скважинах необходимо применять центраторы или протекторы. Центраторы могут выполняться с поверхностями трения качения и скольжения. Центраторы скольжения проще в изготовлении, дешевле, долговечнее в работе. Новейшие конструкции центраторов изготавливаются комбинированными из стального корпуса и полимерной рабочей оболочки или полимерных роликов. Винтовые центраторы скольжения по сравнению с цилиндрическими имеют меньшее гидравлическое сопротивление. Конкретный тип центратора подбирается в зависимости от показателей интенсивности искривления скважины, расчетных нагрузок на штанги, вязкости и других свойств добываемой жидкости. При небольших величинах зенитного угла достаточно применять центраторы скольжения. При значительных величинах зенитного угла на интенсивно искривленных участках необходимо применять роликовые центраторы качения, на остальных участках — центраторы скольжения. В интенсивно искривленных аварийных скважинах необходимо комбинированное применение центраторов и других предохранительных устройств. Центраторы роликовые устанавливаются в интервале набора кривизны или корректировки траектории скважины, а в других искривленных участках — центраторы скольжения. Пример исполнения центраторов представлен на рис. 7.118. Некоторые центраторы выполняют также роль скребков по очистке НКТ от парафина и других отложений. Они должна быть устойчивы к износу, ударам, изменениям температуры; химическому воздействию нефти и пластовой воды; обладать низкой абразивностью к металлу, создавать минимальные гидравлические сопротивления, иметь оптимальную стоимость. На рис. 7.119 показана схема установки центраторов в скважине [43, 44].

Рис. 7.118. Конструкция центраторов: а — центратор-муфта с роликами; б — центратор-муфта скольжения; в — центратор-скребок промежуточный

Наиболее успешные масштабные испытания центраторов скольжения произведены в ОАО «Черногорнефть» и АО «Татнефть». Импортные роликовые центраторы внедрялись в объединении «Пурнефтегаз» фирмой «Бритиш Петролеум», однако в недостаточных масштабах для заключения об их эффективности. Изготовление наиболее простых конструкций центраторов можно организовать в рамках самих нефтегазодобывающих фирм. При выборе типа конструкций центраторов необходимо учитывать их гидравлические характеристики. Все применяемые центраторы скольжения (рис. 7.120) создают при возвратно-поступательном движении в НКТ значительные сопротивления. С возрастанием числа качаний их величина растет и может снизить продуктивность работы насоса, увеличить энергозатраты на добычу, снизить МРП скважины. Необходимо обеспечить оптимальное сочетание гидравлических характеристик центраторов с их устойчивостью к износу.

Рис. 7.119. Схема установки центратора в скважине 1 — станок-качалка; 2 — штанговращатель; 3 — насосные штанги; 4 — насосно-компрессорные трубы; 5 — роликовый центратор; 6 — скользящий центратор; 7 — скребок-ограничитель; 8 — насос

Рис. 7.120. Центраторы скольжения зарубежного производства

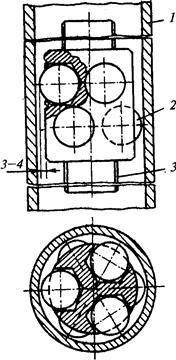

Наилучшим образом этому требованию отвечают центраторы турбинного типа. Все типы центраторов должны иметь закругленные углы, зауженные концы, увеличенное отношение длины к диаметру. Такие характеристики позволяют уменьшить сопротивление потоку нефти за счет минимизации турбулентности и кавитации потока. Соответственно наилучшими являются центраторы, позволяющие использовать их минимальное общее число и вес в расчете на одну скважину. Другим нормативным условием выбора центраторов является суммарная стоимость в расчете на одну скважину при прочих равных условиях. Габариты центратора не должны препятствовать проведению спускоподъемных операций в скважине, ловильных и других работ. Выбор типа центраторов в идеале должен базироваться на максимально точный расчет нагрузок, действующих на глубинно-насосное оборудование в скважине. Однако в полевых условиях это не всегда возможно. На рис. 7.121 приведен центратор скольжения штанг конструкции РГУ нефти и газа им. И. М. Губкина, который изготавливается из полиуретана или полиамидной смолы. Центратор устанавливается на штангу через его боковые противоположные продольные пазы. На рис. 7.122 показан центратор качения, разработанный в АО «Татнефть». В качестве тел качения в нем использованы стандартные шарики от подшипников, установленные в гнездах корпуса центратора и зафиксированные в этих гнездах от радиального перемещения.

Рис. 7.121. Центратор штанг из полиуретана При откачке пластовой жидкости с высоким содержанием парафина, асфальтенов и смол в колонне НКТ может происходить отложение этих веществ. Для борьбы с асфальто-смоло-парафинистыми отложениями (АСПО) при работе СШНУ применяются штанговые скребки. Как уже отмечалось выше, эти скребки могут быть совмещены с центраторами (так называемые скребки-центраторы). Одним из таких устройств является центратор, показанный на рис. 7.121. Другим, наиболее часто применяемым на промыслах видом скребков является пластинчатый (рис. 7.123). Стальная пластина 1 крепится хомутами 2 (с помощью сварки или запрессовки) к телу штанги 1. Расстояние между скребками любых типов должно быть меньше, чем длина хода плунжера скважинного насоса для перекрытия зон очистки внутренней поверхности колонны НКТ. Для равномерной очистки внутренней поверхности НКТ от отложений скребки должны постоянно поворачиваться вместе с колонной насосных штанг или без нее. В первом случае такой поворот осуществляется с помощью штанговращателя, во втором — за счет специальной формы скребка (например — винтовой), что приводит к вращению скребка за счет сил трения. Другим способом борьбы с АСПО является закачка в скважину специальных химических реагентов. Однако подача химреагентов с устья скважины часто является неэффективной, т.к. реагент должен пройти через большую «подушку» пены и пластовой жидкости и попасть на прием скважинного насоса.

Рис. 7.122. Центратор штанг конструкции АО «Татнефть» 1 — НКТ 73 мм; 2 — шарик; 3 — резьба штанги диаметром 22 мм

Рис. 7.123. Пластинчатый скребок на насосной штанге 1 — пластина; 2 — хомут; 3 — штанга

Поэтому наиболее эффективным становится применение скважинного дозатора. Дозатор скважинный инжекционный (ДСИ-107) разработан «ТатНИПИнефть» и успешно применяется на многих нефтяных промыслах. Предназначен для подачи водонерастворимых ингибиторов на прием штангового насоса. Дозатор может применяться в скважинах с обводненностью продукции не менее 10% при температуре рабочей среды от 283 до 373 К (10—100 °С). Плотность применяемого ингибитора должна быть ниже плотности воды не менее чем на 50 кг/м3, а кинематическая вязкость — не более 450 мм2/с. Дозатор обеспечивает непрерывную подачу химреагента в пределах от 0,1 до 40 л/сут. Наружный диаметр скважинного дозатора — 107 мм, длина (без трубчатого контейнера для реагента) — 400 мм, масса одного комплекта — 22 кг. Эксплуатация дозатора (рис. 7.124) осуществляется следующим образом. Во время подготовительных работ определяются обходимый объем химреагента, длина хвостовика (контейнера) из НКТ для размещения ингибитора и диаметр втулки дозатора 23 для установления режима его работы. В скважину спускается колонна НКТ расчетной длины, нижний конец которой снабжен заглушкой 16 и пробкой 15. Плотность и вязкость ингибитора определяют при температуре среды на глубине подвески дозатора в скважине, содержание воды в продукции скважины — по данным предыдущей эксплуатации скважины.

Рис. 7.124. Дозатор ДСИ-107: 1, 11— корпус; 2 — камера; 3, 5 — контргайки; 4— сопло; 6, 18— гайка; 7— патрубок; 8, 10, 17— фильтр; 9, 20 — седло клапана; 12— штуцер; 13 — ниппель; 14 — трубка; 15 — пробка; 16— заглушка; 19 — колонна НКТ; 21 — шарики; 22 — трубка; 23 — втулка

Втулка 23 размещается в камере 2, корпус 11 заворачивается в корпус 1. Присоединяют дозатор к колонне НКТ 19, предварительно ввернув трубку 14 в нижний конец гидролинии, и устанавливают фильтр 17 на нижнем конце нагнетательной гидролинии. Скважинный насос присоединяют к дозатору. Спуск штангового насоса с дозатором в скважину производится в обычном порядке на необходимую глубину. Подъем оборудования и извлечение его из скважины производится в порядке, обратном спуску. При этом для подъема труб 19 без жидкости необходимо слить их содержимое, сбив полую пробку 15 сбрасыванием металлического лома в колонну НКТ после отсоединения от нее дозатора. Работу дозатора в скважине следует контролировать по изменению дебита скважины, величине нагрузки на головку балансира СК, химическому анализу устьевых проб добываемой жидкости. Длину контейнера из НКТ для заливки раствора ингибитора целесообразно подобрать с таким расчетом, чтобы повторная заправка дозатора химреагентом производилась при очередном текущем ремонте скважины. При работе СШНУ с большими динамическими нагрузками (при большой глубине подвески насоса, высокой частоте ходов плунжера) для снижения амплитуды напряжений в колонне насосных штанг в некоторых случаях применяются амортизаторы. Амортизаторы могут встраиваться в саму колонну штанг или являться частью подвески полированного штока. Схема скважинного амортизатора, встроенного в колонну наосных штанг представлена на рис. 7.125. Амортизатор выполняется в виде стакана 7 с отверстием 3 в днище 4. При этом головка 9 верхней штанги связана со стаканом 7резьбовым соединением, головка переводника нижней штанги 7 выполнена ступенчатой. Стакан 7 установлен днищем 4 на ступени меньшего диаметра 2, а между ступенью большего диаметра 6 и днищем 4 стакана размещен упругий элемент 5. В процессе спуска колонны насосных штанг стакан 7обеспечивает соединение двух штанг — верхней и нижней. Для регулирования зазора между двумя соединяемыми насосными штангами служит шайба 8. При ходе колонны насосных штанг вверх, когда имеет место наибольшая нагрузка, вначале страгивается верхний участок колонны штанг до места установки первого компенсатора. Далее по мере увеличения нагрузки произойдет сжатие упругого элемента 5, и только после этого начнется движение следующего после компенсатора участка. Таким образом, в процессе работы компенсаторы, установленные в штанговой колонне через определенные интервалы, снижают инерционную нагрузку на колонну штанг, уменьшая величину общей нагрузки [44]. Имеется и много других конструктивных схем амортизаторов, в частности — амортизаторов, использующих демпфирующие свойства канатов, которые также снижают инерционную составляющую максимальной нагрузки. В этом случае канат необходимой длины и диаметра встраивается в колонну насосных штанг с помощью специальных переводников. Опыт показал, что применение двух-трех вставок каната длиной по 8—10 м или одного длиной 20—25 м вполне достаточно для снижения динамических нагрузок на 15-25%. Еще одним видом дополнительного оборудования для эксплуатации нефтяных скважин с помощью штанговых насосов являются газосепараторы.

Рис. 7.125. Амортизатор штанговой колонны

Также как и в случае работы установок центробежных насосов, газосепараторы обеспечивают уменьшение поступления свободного газа на прием скважинного штангового насоса. Как уже указывалось выше, штанговые насосы обычного исполнения не должны иметь на приеме свободного газа более 10%, насосы специального исполнения — более 25%. Часто геолого-технические условия эксплуатации нефтяных скважин не по зволяют обеспечивать указанное количество свободного газа за счет увеличения глубины спуска, что требует применения газосепараторов. Газосепараторы для штанговых насосов могут выпускаться как по ОСТ 39-177-84, выпущенному Министерством нефтяной промышленности СССР, так и по технической документации отдельных фирм-изготовителей. Конструктивные схемы газосепараторов по ОСТ 39-177-84 представлены на рис. 7.126. Все представленные газосепараторы имеют схожий принцип действия — при повороте потока газожидкостной смеси за счет разности плотности газа и жидкости происходит разделение потока. После этого более легкий газ отводится по специальным каналам в затрубное пространство, а поток жидкости подается на прием насоса. Практически все газосепараторы при разделении потоков жидкости и газа производят и выделение из потока жидкости механических примесей. Это выделение происходит также по причине разности плотности жидкости (р = 800—1200 кг/м3) и механических примесей (р = 2500—4300 кг/м3). Для сбора отделившихся механических примесей (песок, известняк и другие составляющие продуктивного пласта, а также ржавчина из скважинного оборудования) в газосепараторах предусмотрены специальные контейнеры. Контейнеры изготовлены из насос-но-компрессорных труб и имеют заглушку в нижней части. Верхняя часть контейнера присоединена с помощью резьбы к нижней части газосепаратора. Количество насосно-компрессор-ных труб и их объем зависит от количества механических примесей в откачиваемой пластовой жидкости и планируемой наработки на отказ скважинного оборудования.

Рис. 7.126. Схемы газовых сепараторов а — СГВД, б — СГВК, в — СГВЦ, 2 — СГНЧ, д — СГНП; 1, 8, 15, 20, 27, 32 — переводник; 2, 9, 21, 28 — приемная труба; 3, 10, 17, 22, 33 — корпус; 4 — переводник-ограничитель; 5, 13, 24 — труба; 6, 25 — нижний корпус; 7, 19, 31, 34 — наконечник; 11 — газозащитная воронка; 12, 14 — клапан; 16, 23 — ниппель; 18 — шнек; 20 — пеногаситель

|

||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1788; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.01 с.) |