Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технические характеристики насосных штангСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Для передачи возвратно-поступательного движения от привода к плунжеру скважинного насоса используется колонна насосных штанг. Она собирается из отдельных штанг, соединяемых муфтами. Насосные штанги представляют собой стержень круглого поперечного сечения с высаженными концами, на которых располагается участок квадратного сечения и резьба. Резьба служит для соединения штанг с муфтами, а участок квадратного сечения используется для захвата штанги ключом при свинчивании и развинчивании резьбового соединения (рис. 4.31).

Основными характеристиками насосных штанг являются: диаметр по телу штанги d0 и прочностная характеристика штанги - величина приведенного допускаемого напряжения [σ]. У нас в стране штанги выпускаются диаметром 16, 19, 22, 25 мм, а допускаемое напряжение, для наиболее широко распространенных марок сталей, составляет 70...130 МПа. В небольших количествах выпускаются штанги с допускаемыми напряжениями 150 Мпа. Указанные величины по сравнению с аналогичными прочностными показателями сталей, применяемых в машиностроении, ниже и определяются условиями работы колонны штанг - циклическим нагружением в коррозионно-активной среде, ускоряющей процесс усталостного разрушения штанг. Выпускаются штанговые муфты: соединительные типа МШ для соединения штанг одного размера и переводные типа МПШ для соединения штанг разного размера. Муфты каждого типа изготавливаются в исполнении I с «лысками» под ключ и в исполнении II без «лысок». Муфты каждого типа большей частью изготавливаются из углеродистой стали марок 40 и 45. Предусматривается также изготовление муфты из легированной стали марки 20Н2М для применения в тяжелых условиях эксплуатации. Для увеличения долговечности штанг, уменьшения воздействия на них коррозионной среды (пластовой жидкости) они подвергаются термической обработке и упрочнению поверхностного слоя металла. Наиболее часто используется следующий вид термообработки: нормализация, закалка объемная, закалка ТВЧ. Поверхностное упрочнение обеспечивается за счет дробеструйной обработки, обкатки роликом. Основная цель поверхностного упрочнения - создание снимающих напряжений в поверхностном слое материала. Кроме того, поверхность штанг покрывают лаками или металлами, стойкими к воздействию окружающей среды. Для регулирования положения плунжера относительно цилиндра скважинного насоса используют короткие штанги - «метровки» длиной 1000...3000 мм. Длина обычной штанги 8000 мм. Особенностью штанг является накатка резьбы. Для сборки ступенчатой колонны из штанг различных диаметров используют переводные муфты МПШГ, позволяющие соединять штанги диаметрами 16 и 19, 19 и 22, 22 и 25 мм. Соединительные муфты изготавливают с лысками и без лысок. В зависимости от условий работы применяют штанги, изготовленные из сталей следующих марок:

Колонна штанг - один из наиболее ответственных элементов установки, работающей в наиболее напряженных условиях. Прочность и долговечность штанг, как правило, обусловливает подачу, как всей установки, так и максимальную глубину спуска насоса. Обрыв штанг вызывает простои и необходимость подземного ремонта. Разрушение колонны штанг происходит, как правило, либо при разрыве тела штанги, либо при разрушении резьбовых соединений. Наиболее часто обрывы штанг происходят вследствие усталости металла, в результате переменных нагрузок, концентраций напряжений, коррозионности среды. Усталостное разрушение штанг обычно начинается с поверхности образованием микротрещины. Поверхность излома имеет характерный вид: она состоит из двух зон - мелкозернистой и крупнозернистой. Усталостное разрушение штанг ускоряется переменными нагрузками, концентрацией напряжений и воздействием коррозионной среды, поэтому выбор допускаемых напряжений для штанг представляет собой важную задачу. На долговечность резьбовых соединений большое влияние оказывает плотность контакта торцов муфты, ниппеля и насосной штанги. При свинчивании резьбовых соединений муфта - штанга должен обеспечиваться контакт между торцами при максимальной нагрузке на штанги. Необходимо отметить, что наиболее приемлемыми для затяжки резьбовых соединений являются механические ключи с гидро- и электроприводом, позволяющие свинчивать штанги со строго определенным моментом. Важнейшее условие безаварийной работы колонны штанг - их прямолинейность. Так, при стреле прогиба штанги, равной 0,5d, растягивающие напряжения увеличиваются в 5 раз. Для искривленных и сильно искривленных скважин применяют шарнирные муфты. Благодаря наличию двух шарниров муфта может изгибаться в двух взаимно перпендикулярных плоскостях. Применение подобных муфт позволяет уменьшить напряжения, возникающие в результате изгиба, а также нормальные силы, обусловленные трением штанг о насосно-компрессорные трубы. Помимо штанг со сплошным сечением применяют полые штанги для привода скважинного насоса с использованием внутрискважинной депарафинизации, деэмульсации, ингибирования - в этих случаях по внутренней полости штанг подается с поверхности к насосу соответствующий химический реагент. Кроме того их используют для отбора продукции при одновременно-раздельной эксплуатации пластов, а также при необходимости подъема пластовой жидкости с повышенной скоростью, например для предотвращения образования песчаных пробок. Наиболее распространена конструкция полых штанг с приваренной головкой, имеющей накатанную резьбу для соединения штанг муфтами. В настоящее время разработана конструкция полых штанг с наружным диаметром тела - 42 мм, внутренним - 35 мм. Материалы - сталь 45 или 35. Поверхность штанг обрабатывается ТВЧ и имеет твердость HRC 48...53. Головка приваривается к телу штанги. Одним из важнейших требований к резьбовым соединениям колонны является обеспечение их герметичности. Применение полых штанг требует применения специального устьевого оборудования: гибких шлангов или коленчатых шарнирных соединений, позволяющих отводить пластовую жидкость из перемещающейся колонны к неподвижному трубопроводу нефтепромыслового коллектора. Породоразрушающий инструмент (ПРИ) предназначен для разрушения горной породы на забое при бурении скважины. I. По принципу разрушения породы ПРИ подразделяется на 3 группы: 1) ПРИ режуще-скалывающего действия – применяется для разбуривания вязких, пластичных и малоабразивных пород небольшой твердости; 2) ПРИ дробяще-скалывающего действия – применяется для разбуривания неабразивных и абразивных пород средней твердости, твердых, крепких и очень крепких; 3) ПРИ истирающе-режущего действия – применяется для бурения в породах средней твердости, а также при чередовании высокопластичных маловязких пород с породами средней твердости и даже твердыми. II. По назначению ПРИ подразделяется: · Для бурения сплошным забоем (без отбора керна) – буровые долота; · Для бурения по кольцевому забою (с отбором керна) – бурголовки; · Для специальных работ в пробуренной скважине (выравнивание и расширение ствола) и в обсадной колонне (разбуривание цементного камня и т.д.) III. По конструктивному исполнению ПРИ делится на три группы: · Лопастной (рис. 3.1.); · Шарошечный (рис. 3.2.); · Секторный (рис.3.3.); IV. По материалу породоразрушающих элементов ПРИ делится на четыре группы: 1. Со стальным вооружением; 2. С твердосплавным вооружением; 3. С алмазным вооружением; 4. С алмазно-твердосплавным вооружением. Наибольшее распространение в практике бурения нефтяных и газовых скважин получили шарошечные долота дробяще-скалывающего действия с твердосплавным или стальным вооружением. Конструкция трехшарошечного долота приведена на рис. 3.4. Типы трехшарошечных долот и их назначение

I. По материалу вооружения шарошечные долота делятся на два класса: 1 класс – долота с фрезерованным стальным вооружением для бурения малоабразивных пород (М, МС, С, СТ, Т, ТК); 2 класс – долота со вставным твердосплавным вооружением для бурения абразивных пород (МЗ, МСЗ, СЗ, ТЗ, ТКЗ, К, ОК) В настоящее время долота типа СТ и ТК не выпускаются. II. По расположению и конструкции промывочных или продувочных каналов шарошечные долота делятся: · с центральной промывкой (Ц); · с боковой гидромониторной промывкой (Г); · с центральной продувкой (П); · с боковой продувкой (ПГ). III. По скорости (режиму) бурения: · Долота для высокооборотного бурения (частота оборотов долота более 400 в минуту) изготовляют с опорами на подшипниках качения (В). · Долота для низкооборотного бурения (частота оборотов долота 100- 400 в минуту) изготовляют с опорами на подшипниках качения и одном подшипнике скольжения (Н). · Долота для бурения на пониженных частотах (частота оборотов долота не более 100 в минуту) изготовляют с опорами на двух и более подшипниках скольжения и подшипниках качения (А). Выпускаются долота с открытой опорой и с уплотнительными манжетами и резервуарами для смазки (У). Условное обозначение (шифр) долота: III – 215,9 С-ГНУ 2354, где III – трехшарошечное; 215,9 – номинальный диаметр долота, мм; С – тип долота (для бурения пород средней твердости); Г – боковая гидромониторная промывка; Н – опора для низкооборотного бурения на одном подшипнике скольжения; У – опора маслонаполненная с уплотнительной манжетой; 2354 – заводской номер долота. В маркировке трехшарошечных долот и долот с центральной промывкой цифра III и буква Ц не указывается.

Ремонт деталей типа валов. Большинство деталей этого типа в процессе работы воспринимают значительные крутящие моменты (валы, шпиндели) или знакопеременные осевые нагрузки (штоки, плунжеры и т. п.). На валах, воспринимающих большие нагрузки, которые направлены перпендикулярно оси, наблюдаются прогибы. Последние приводят к эксцентричному вращению вала и, как следствие этого, к быстрому изнашиванию опорных поверхностей. В местах посадки шестерен, шкивов или кулачковых муфт происходит разрушение или смятие шпоночного паза. Наиболее характерными дефектами валов являются: 1) износ поверхностей трения в опорах; 2) износ поверхностей, сопрягаемых с подшипниками качения; 3) разрушение или смятие шпоночных пазов; 4) изгиб оси вала; 5) повреждение или износ резьбовых поверхностей. У деталей, передающих нагрузки вдоль оси и работающих в направляющих втулках или сальниковых устройствах, основными дефектами являются: 1) износ трущихся поверхностей; 2) продольный изгиб вала; 3) повреждение или износ резьбовых поверхностей. В соответствии с систематизацией дефектов, встречающихся в деталях данного типа, можно обобщить и способы ремонта этих деталей. Восстановление размеров изношенных шеек вала ведется двумя путями — восстановлением, первоначальных и введением ремонтных размеров. Так как в последнем случае может произойти ослабление вала, то наиболее правильным следует считать восстановление первоначальных размеров. Для этого применяют следующие способы ремонта: электродуговую наплавку, металлизацию, вибродуговую наплавку, хромирование, осталивание и полимерные покрытия. Изношенные шпоночные пазы на валах восстанавливают несколькими способами. Если шпоночное соединение не должно фиксировать положение сопрягаемой детали относительно вала, то под некоторым углом к старому пазу размечают и фрезеруют новый паз по первоначальным размерам. Если шпоночное соединение строго фиксируется, необходимо восстанавливать изношенный паз. Обычно наплавляют смятые кромки или шпоночный паз полностью, и фрезеруют новый паз на месте наплавки. Вал с изношенной поверхностью или с наращенным слоем подвергают механической обработке для получения требуемой формы, размеров и шероховатости поверхности.

Рисунок 15.1. Схема установки коленчатого вала при обработке шатунных шеек: 1 — противовес; 2 — центросместитель; 3 — распорные домкраты

Установочными базами при механической обработке в большинстве случаев служат центровые отверстия и реже наружная цилиндрическая поверхность. Наиболее сложно ремонтировать коленчатые валы. При обработке коренных шеек, вал устанавливают в центрах токарного или шлифовального станка. Для придания жесткости валу щеки его распирают параллельно шатунным шейкам распорками или специальными домкратами. Установка вала на станке более усложнена при обработке шатунных шеек.Прежде чем установить вал на станке на первую и последнюю коренные шейки надевают специальные приспособления — центросместители, которые определяют новую линию центров, а затем вал с центросместителями устанавливают в центрах станка. На патроне передней бабки и на центросместителе со стороны задней бабки станка крепят контргрузы, масса которых уравновешивает часть вала, вращающуюся эксцентрично. Для повышения жесткости вал специальными винтовыми распорками распирается: в патрон и центросместитель (рис. 7.1). После установки и выверки вала производят механическую обработку.

Рисунок 15.2. Схема правки наклепом щек коленчатого вала: аЪ и cd — оси шеек вала до правки; а'Ь' и c'd' — после правки

Вначале устраняют один прогиб, затем второй. При этом следят за правильным расположением опор и местом приложения усилия пресса. Отремонтированный вал должен быть проверен магнитной дефектоскопией или другим методом на отсутствие внутренних трещин.

Штанговые скважинные насосы ШСН приводится в действие колонной штанг и работает в условиях абразивной среды, химически активных веществ, больших температур. Основной задачей в области конструирования насосов является увеличение их надежности и повышение эксплуатационных показателей. По способу крепления в колонне НКТ насосы делятся на невставные (трубные) и вставные. Цилиндр трубного насоса присоединяется к колонне НКТ и вместе с ней спускается в скважину. Цилиндр вставного насоса спускается внутри труб по колонне штанг и монтируется с помощью специального замкового устройства. Это позволяет менять насос без подъема НКТ.

Основные схемы трубных насосов Основные схемы вставных насосов

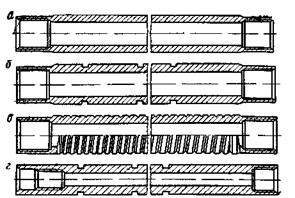

Основные узлы насоса следующие: Цилиндр – может быть изготовлен из одной трубы и собран из отдельных втулок. Каждая из конструкций имеет свои преимущества и недостатки: цилиндр из цельной трубы трудно изготовить, он дорогой, но зато удобен в эксплуатации. Цилиндр собранный из втулок – дешевле в изготовлении, однако в процессе эксплуатации его соосность нарушается.

Конструкция плунжеров скважинных насосов а – гладкий; б – с кольцевыми канавками; в – с винтовой канавкой; г – пескобрей. Плунжер – представляет собой трубу, наружная рабочая поверхность которой обработана с высокой чистотой и точностью.

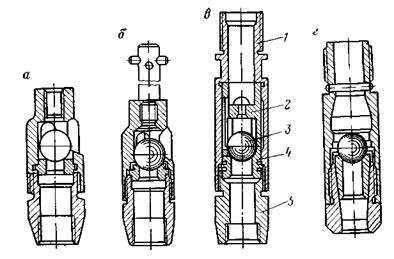

Манжетный плунжер 1- корпус плунжера; 2 – резиновой кольцо; 3 – набухающие резиновые кольца. Нагнетательный клапан. Основой конструкций нагнетательных и всасывающих клапанов является седло клапана и шарик. Седла клапанов изготавливаются из стали марок 30Х13, 35Х18 или твердого сплава ВК68.

Клапанные узлы скважинных насосов а—насоса НГН1; б—насоса НГН2, в — насоса НГНЗ; 1— корпус, 2 — стакан- 3 — шарик, 4 — седло; 5 — наконечник-конус; г — конструкция Костыченко

Шаровые клапаны а – с буртом; б – с гладкой наружной поверхностью БУРИЛЬНАЯ КОЛОННА Бурильная колонна (далее БК) соединяет долото (или забойный двигатель и долото) с наземным оборудованием (вертлюгом). БК предназначена для следующих целей: · передачи вращения от ротора к долоту; · восприятия реактивного момента забойного двигателя; · подвода бурового раствора к ПРИ и забою скважины; · создания нагрузки на долото; · подъема и спуска долота; · проведения вспомогательных работ (проработка, расширение и промывка скважины, испытание пластов, ловильные работы и т.д.). БК состоит (рис.21) из свинченных друг с другом ведущей трубы 4, бурильных труб 8 и утяжеленных бурильных труб (УБТ) 12 и 13. Верхняя часть БК, представленная ведущей трубой 4, присоединяется к вертлюгу 1 с помощью верхнего переводника ведущей трубы 3 и переводника вертлюга 2. Ведущая труба присоединяется к первой бурильной трубе 8 с помощью нижнего переводника ведущей трубы 5, предохранительного переводника 6 и муфты бурильного замка 7.Бурильные трубы 8 свинчиваются друг с другом бурильными замками, состоящими из муфты 7 бурильного замка и его ниппеля 9 или соединительными муфтами 10. УБТ 12 и 13 свинчиваются друг с другом непосредственно. Верхняя УБТ присоединяется к бурильной трубе с помощью переводника 11, а нижняя привинчивается через переводник 14 к долоту (при роторном бурении) или к забойному двигателю с долотом. Кроме названных выше элементов в компоновку БК могут включаться калибраторы, центраторы, стабилизаторы, расширители, промежуточные опоры для УБТ, обратные клапаны, фильтры, шламометаллоуловители, амортизаторы, протекторные кольца, средства наклонно-направленного бурения, керноприемные устройства и другое специальное оборудование. 5.2. Конструктивные особенности элементов бурильной колонны Для передачи вращения БК от ротора или реактивного момента от забойного двигателя к ротору при одновременном осевом перемещении БК и передаче бурового раствора от вертлюга в БК служат ведущие бурильные трубы (ВБТ). При бурении нефтяных и газовых скважин применяют ВБТ сборной конструкции, состоящие из квадратной толстостенной штанги 4 с просверленным каналом, верхнего штангового переводника (ПШВ) 3 с левосторонней резьбой и нижнего штангового переводника (ПШН) 5 с правосторонней резьбой. Для защиты от износа замковой резьбы ПШН, подвергающейся многократным свинчиваниям и развинчиваниям при наращивании БК и спуско-подъемных работах, на ПШН дополнительно навинчивают предохранительный переводник. По ТУ 14-3-126-73 предусматривается выпуск ВБТ с размерами сторон квадратной штанги 112х112, 140х140, 155х 155. Размер присоединительной резьбы, соответственно, 3-117 (3-121; 3-133); 3-140 (3-147); 3-152 (3-171). Квадратные штанги для ВБТ изготавливают длиной до 16,5 м из стали групп прочности Д и К (предел текучести 373 и 490 МПа), а переводники ПШН и ПШВ - из стали марки 40ХН (с пределом текучести 735 МПа). По ТУ 51-276-86 предусматривается выпуск ведущих бурильных труб сборной конструкции ТВКП, прочность и герметичность соединения которых обеспечивается конической резьбой трапецидального профиля и коническим стабилизирующим пояском.

Стальные бурильные трубы В настоящее время в нефтегазовой промышленности широко используются следующие типы бурильных труб: -стальные бурильные трубы диаметром 114,127 и 140 мм, длиной 12 м: сборной конструкции (ГОСТ 631-75) с высаженными внутрь концами (ТБВ), с высаженными наружу концами (ТБН), с высаженными внутрь концами и коническими стабилизирующими поясками (ТБВК), с приваренными замками (ТБП); -легкосплавные бурильные трубы сборной конструкции (АБТ). Бурильная труба состоит из трубной заготовки и присоединительных концов (замковой муфты и замкового ниппеля). Последние соединяются с трубной заготовкой либо посредством трубной резьбы (профиль по ГОСТ 631-75) и представляют собой бурильную трубу сборной конструкции, либо посредством сварки. Для свинчивания в свечи на присоединительных концах нарезается замковая резьба по ГОСТ 5286-75 (на ниппеле наружная, на муфте -внутренняя). Для увеличения прочности соединения концы трубных заготовок «высаживают», т.е. увеличивают толщину стенки. На концах бурильных труб нарезают трубную конусную резьбу треугольного или трапецеидального профиля. Треугольная резьба имеет шаг 3,175мм. Угол при вершине профиля резьбы 60°. Полная конусность резьбы 2 tgj = 1:16, где j = 1°47'24". Треугольная резьба отличается рядом существенных недостатков: в резьбовом соединении создаются опасные концентрации напряжений; по свинченному резьбовому соединению в трубе возникают высокие давления сжатия: резьбовое соединение имеет недостаточную герметичность (из-за непрерывного канала по вершинам витков резьбы). Трубная трапецеидальная резьба ТТ в значительной степени устраняет отмеченные выше недостатки. Ее шаг равен 5,08мм, полная конусность 2tg j = 1:32, где j= 0°53'42". Резьба ТТ отличается двумя важными усовершенствованиями: она представляет собой упорную резьбу, т.е. в соединенном состоянии торец трубы упирается в тело детали замка; кроме того, сочленение конца трубы с деталью замка происходит с натягом по конусной поверхности стабилизирующего пояска. Эти усовершенствования способствуют повышению прочности и герметичности резьбового соединения. Стальные бурильные трубы с приваренными замками предназначены преимущественно для роторного способа бурения, но также используются и при бурении с забойными гидравлическими двигателями. ТБП выпускают трех разновидностей: -ПВ - с внутренней высадкой; -ПК - с комбинированной высадкой; -ПН - с наружной высадкой. Изготовляют трубные заготовки из стали групп прочности Д, К, Е, Л, М, Р с пределом текучести соответственно 373, 490, 539, 637, 735, 882 Мпа длиной 12 м. Присоединительные концы - бурильные замки изготовляют по ГОСТ 27834-95 из стали 40 ХН (предел текучести 735 Мпа) для труб из стали групп прочности Д, К, Е. Для труб из стали групп прочности Л, М, Р замки изготовляют из стали 40ХМФА (предел текучести 980 МПа). Станки - качалки с двуплечным балансиром выполняются по кинематической схеме

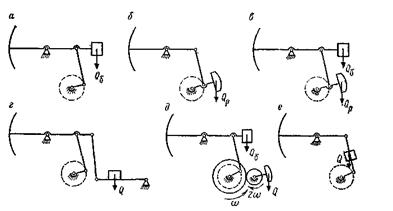

Кинематическая схема станка-качалки с двуплечным балансиром при этом опора балансира () находится между точками подвеса штанг () и сочленения балансира с шатуном (). Механические балансирные станки - качалки снабжаются грузовым или пневматическим уравновешивающим устройством. Существуют следующие способы размещения уравновешивающего груза: на балансире, на кривошипе, на балансире с кривошипом, на шатуне. Соответственно приводы называют: станки – качалки с балансирным, роторным, комбинированным и шатунным уравновешиванием. Действующими в настоящее время стандартами предусмотрено изготовление станков-качалок первых трех типов.

Способы механического уравновешивания двуплечных балансирных станков-качалок: а — балансирное уравновешивание; б — кривошипное (роторное) уравновешивание; в — комбинированное уравновешивание; г — уравновешивание с помощью ложной качалки; д —уравновешивание противовесом, вращающимся с двойной частотой; е —шатунное уравновешивание Станки-качалки с одноплечным балансиром выполняются по кинематической схеме на которой расположена опора () на закрепленном конце балансира, а точки соединения шатуна с балансиром () – между соединением штанг с балансиром и опорой.

Кинематическая схема станка-качалки с одноплечным балансиром Станки-качалки с одноплечным балансиром уравновешиваются грузовым или пневматическим аккумулятором. В первом случае груз может монтироваться на балансире, кривошипе или одновременно на балансире и кривошипе. Пневматическое уравновешивающее устройство выполняется в виде моноблока – пневмоцилиндрический гидрозатвор, рессивер, компрессор, масляный насос, КИП. В нашем хозяйстве станки-качалки с одиночным балансиром распространения не получили. В используемых конструкциях установок сочленение балансира с устьевым штоком колонны штанг обеспечиваются канатной подвеской, взаимодействующей с дуговой головкой.

Способы механического уравновешивания одноплечных балансирных станков-качалок а — балансирное уравновешивание; 6 — кривошипное уравновешивание (роторное); в — комбинированное уравновешивание

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 2368; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.242.223 (0.015 с.) |

5.2.1. Ведущие бурильные трубы

5.2.1. Ведущие бурильные трубы Предусмотрен выпуск ведущих бурильных труб цельной конструкции квадратного и шестигранного сечения.

Предусмотрен выпуск ведущих бурильных труб цельной конструкции квадратного и шестигранного сечения.