Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Параметры работы гидроштангового насоса БГН-ФСодержание книги

Поиск на нашем сайте

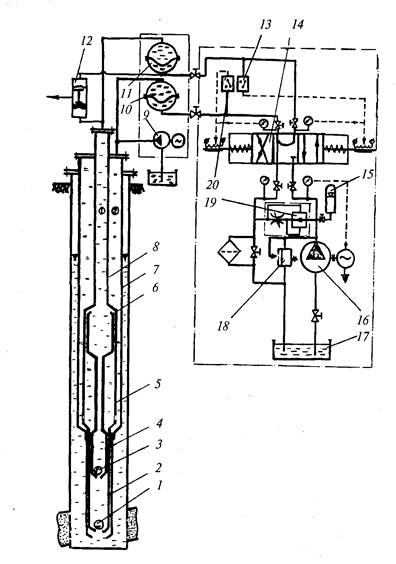

СХЕМЫ ПОВЕРХНОСТНОГО ОБОРУДОВАНИЯ СКВАЖИННЫХ ГИДРОШТАНГОВЫХ УСТАНОВОК Поверхностное оборудование УГШН включает в себя силовые насосы, золотники распределители, блоки разделителей жидкости и другое оборудование. Рассмотрим компоновку оборудования на примере одной из схем разработанной в ГАНГ им. И. М. Губкина группой ученых и конструкторов под руководством Чичерова Л. Г. Схема установки (рис. 6.17) гидроштангового насоса состоит из блоков поверхностного и скважинного оборудования, соединенных линиями коммуникаций. В комплект скважинного оборудования входят два ряда насосно-компрессорных труб, расположенных концентрично. Скважинный насосный агрегат состоит из двух обычных штанговых насосов разных диаметров, соединенных между собой. В нижней части цилиндра насоса 5 имеются окна для прохода жидкости. Плунжеры 4 и 6 насосов 2 и 5 жестко соединены полым штоком. Верхний насос 5 с плунжером 6 представляет собой двигательную часть гидроштангового насоса, а нижний насос 2 с плунжером 4, всасывающим 1 и нагнетательным 3 клапанами представляет собой собственно насос для отбора нефти из скважины. Устье скважины оборудуется специальной арматурой или стандартным устьевым сальником СУС-42 и соединяется линиями коммуникаций с блоком разделителей 10 и II жидких фаз и с клапаном-отсекателем 12. В поверхностное оборудование входят два блока — силовой насосный и блок разделителей. Силовой насосный блок состоит из насоса 16 с приводом, масляного бака 17, предохранительного клапана 18, регулятора потока 19, пневмокомпенсатора 15, электроуправляемого золотника-распределителя 14, реле давления. Блок разделителей 10 и 11 состоит из двух шаровых сосудов, верхняя и нижняя полость каждого из них разделена нефтемас-лостойкой эластичной резиновой диафрагмой. Диафрагма предотвращает проникновение жидкости из одной полости в другую. В верхней полости разделителя 11 находится откачиваемая нефть, а в разделителе 10 находится техническая вода.

Рис. 6.17. Схема установки гидроштангового насоса УГШН-5-15-1000 разработки ГАНГ им. И. М. Губкина. 1 — всасывающий клапан; 2 — цилиндр насосный; 3 — нагнетательный клапан; 4 — плунжер насоса; 5 — цилиндр двигательный; б — плунжер; 7 — насосно-компрессорньх трубы; 8 — гидроштанга труба; 9 — насос компснсацл утечек; 10 — разделитель вода - масло; 11 — разделитель нефть — масло; 12 — клапан-отсекатель; 13 и 20— реле давления; 14 — золотник-распределитель; 15— пневмоаккумулятор; 16— силовой насос; 17— емкость с маслом; 18 — перепускной клапан; 19— регулятор потока.

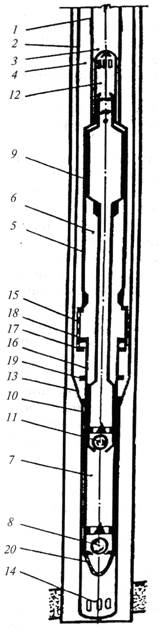

В нижних полостях обоих разделителей находится масло, как впрочем и во всем поверхностном оборудовании, которое работает в масляной среде, поступающей из бака 17. Кроме этого, в этом блоке установлен насос 9 системы компенсации утечек (СКУ) с приводом и емкостью для воды. Насос СКУ предназначен для восполнения объема жидкости, которая в процессе работы протекает через неплотности в резьбовых соединениях насосно-ком-прессорных труб и в плунжерной группе скважинного агрегата. Установка гидроштангового насоса работает следующим образом. Поверхностный силовой насос 16 отбирает масло из приемного бака и подает по нагнетательной линии к золотнику-распределителю. В это время золотник находится в крайнем правом положении, т.е. поток масла проходит по диагональным каналам золотника. При этом масло поступает в нижнюю полость разделителя 10, давление передается через эластичную диафрагму на гидроштангу в колонне труб 7 и на подплунжерную часть плунжера 6, По достижении давления, необходимого для хода плунжерной группы вверх, начинается движение плунжерной группы и вытеснение нефти из цилиндров насоса в гидроштангу, затем через открытый клапан-отсекатель в промысловую систему сбора нефти. Клапан-отсекатель 12 гидроуправляемый, работает от действия давления масла в магистрали гидрокоммуникаций насосного блока и отзывается только при ходе плунжерной группы вверх. При ходе плунжерной группы вверх некоторая часть масла вытесняется из разделителя 11 через золотник в приемный масляный бак 17. Кроме того, при ходе плунжерной группы вверх происходит всасывание или заполнение нефтью из скважины полости нижнего насосного цилиндра 2 через открытый всасывающий клапан 7. По достижении плунжерной группой крайнего верхнего положения происходит торможение и остановка, при этом в поверхностной системе возрастает давление. На повышение давления реагирует предварительно настроенное реле давления 20, которое переключает золотник-распределитель в крайнее левое положение. Масло поступает по прямым каналам золотника в нижнюю полость разделителя 11, затем давление передается через диафрагму на гидроштангу труб 8. Клапан-отсекатель в это время закрыт. Плунжерная группа движется вниз, происходит переток нефти через открытый клапан из нижнего цилиндра в верхний. Из межплунжерной полости техническая вода вытесняется через окна в цилиндре по насосно-компрессорным трубам 7 на поверхность в разделитель 10. Масло из разделителя10 вытесняется через золотник 14 в масляный бак17. По достижении плунжерной группой крайнего нижнего положения происходит торможение, остановка, в гидросистеме возрастает давление, срабатывает реле давления 13 и переключает золотник в предыдущее положение. Таким образом, весь процесс возвратно-поступательного движения плунжерной группы периодически повторяется. Частота циклов движения плунжерной группы регулируется скоростью подачи масла с помощью регулятора потока 19. В гидросистеме имеется перепускной предохранительный клапан 18, защищающий установку от аварийных перегрузок. Кроме того, гидросистема оборудована пневмокомпенсатором 15, который предназначен для сглаживания гидравлических ударов в системе в момент переключения золотника-распределителя. Насос 9 системы компенсации утечек работает периодически по сигналу от специальных датчиков утечек или по сигналу от реле времени, в зависимости от расчетного значения объема утечек жидкости из гидроштанги 8 в колонне насосно-компрессорных труб. Давление, необходимое для выполнения хода плунжерной группы вверх или вниз, предварительно определяется расчетным путем. При сочленении нескольких насосных цилиндров в секции можно достичь значительных длин хода плунжера. Основное преимущество данной схемы заключается в том, что установка позволяет плавно изменять подачу скважинного насоса путем регулирования подачи рабочей жидкости регулятором потока. Кроме того, имеется возможность подачи в скважину химических реагентов для борьбы с отложениями солей и парафина. Изучение влияния фактора искривления ствола скважины на эффективность работы системы показало, что преобладающим фактором в этом случае становится увеличение времени обратного хода. Этот фактор может быть преодолен путем увеличения массы движущейся части скважинного агрегата. Расчеты показывают, что предельный угол наклона скважины на глубине установки насоса может достигать 45°, а кривизна ствола скважины выше места установки скважинного агрегата не имеет существенного влияния на эффективность работы всей установки в целом. Поверхностное силовое насосное оборудование расположено и блок-боксе, имеет небольшие размеры и массу, не требует сооружения специального фундамента, что дает возможность достигать высокой транспортабельности и удобства монтажа оборудования. На промыслах объединения «Татнефть» проводились промысловые испытания установки гидроштангового насоса, разработанной в ГАНГ им. И. М. Губкина [6]. При разработке этой установки были учтены все достоинства и недостатки известных современных отечественных и зарубежных конструкций гидроштанговых насосов. Скважинный насосный агрегат состоит из двух вставных безвтулочных скважинных насосов разных диаметров — НСВ2-56 и НСВ2-32. Плунжеры этих насосов соединены полым штоком диаметром 28 мм. Схема скважинного насосного агрегата гиштанговой установки представлена на рис. 6.18. Скважинный насосный агрегат снабжен верхним и нижним тормозными устройствами, фильтром в нижней части насоса и шламоуловителем в верхней части. Шламоуловитель предотвращает попадание окалины и мусора из насосно-компрессорных труб в цилиндр верхнего насоса и клапаны насоса. Кроме того, в конструкции насоса имеется телескопический компенсатор относительных перемещений колонн труб за счет их удлинения от действия давления жидкости. Для испытаний гидроштангового насоса была подобрана одна из скважин Северо-Альметьевской площади со значительным углом отклонения от вертикали ствола. Величина кривизны ствола скважины в месте установки насоса достигала 67°45', а максимальная кривизна ствола (69°45') была на глубине 900 м. Кривизна ствола скважины НГДУ «Альметьевнефть» приведена ниже (табл. 6.6). Эта скважина с осложненными условиями эксплуатации была подобрана намеренно с целью проверки возможности использования ГШНУ при эксплуатации наклонно направленных скважин со значительным отклонением от вертикали. До проведения промысловых испытаний гидроштангового насоса добыча нефти из этой скважины осуществлялась скважинным штанговым насосом НГН2-43, станком-качалки СК6 при периодическом режиме работы насоса (21 ч –ожидание притока, 3 ч –работы насоса). По данным замеров подача составляла 2,2 м3/сут.

Рис. 6.18. Схема скважинного агрегата гидроштанговой установки ГАНГ им И. М. Губкина. 1 — полые штанги диаметром 42—35 мм; 2 — НКТ диаметром 89 — 76 мм; 3 — полость полых штанг, гидроштанга; 4 — полость НКТ, гидроштанга; 5 — кожух цилиндра насоса НСВ2-56; 6 — полость цилиндра насоса НСВ2-56; 7— полость цилиндра насоса НСВ2-32; 8 — приемный клапан; 9 — плунжер диаметром 56 мм; 10 — плунжер диаметром 32 мм; 11 — нагнетательный клапан; 12 — шламоуловитель; 13 — переводник замковой опоры; 14 — фильтр; 15, 16 — втулки; 17 и 18— гайки ограничительные; 19 — гайка-переводник; 20 — направляющий конус.

Скважинный гидроштанговый насос был спущен на полых насосных штангах (42—35 мм) внутрь колонны насосно-компрессорных труб (89—76 мм) и установлен в замковой опоре насоса НСВ2-32 на глубине 1100 м. Для обеспечения герметичности колони труб все резьбовые соединения перед сборкой были обработаны специальной графитовой герметизирующей пастой. После монтажа насоса в замковой опоре было установлено, что посадка в опоре не обеспечена, поэтому полная посадка в опору и герметизация были достигнуты путем гидравлического воздействия на центральную колонну труб. После этого насосный агрегат был надежно зафиксирован и полости труб загерметизированы. Таблица 6.6

На устье скважины колонна насосно-компрессорных труб и полых насосных штанг была оборудована стандартным устьевым сальником СУС-42 для полых насосных штанг, затем была подключена через линии коммуникации к поверхностному силовому насосному блоку. Насосный блок был установлен на расстоянии 20 м от устья. Силовой насосный блок до монтажа на скважине предварительно был опробован в мастерских в стендовом режиме [5]. На стенде были испытаны различные типы гидрораспределителей, определены перепады давления в гидромаслоразделителях, отлажена и испытана система управления установкой и система компенсации утечек, кроме этого, было спрессовано поверхностное оборудование и исследованы некоторые энергетические показатели установки. После обвязки устья и поверхностного силового насосного оборудования установка была запущена в работу. Частоту двойных ходов плунжерной группы изменяли путем регулирования потока рабочей жидкости дроссельными устройствами или регуляторами потока. В качестве рабочей жидкости было использовано индустриальное масло И-20, ГОСТ 1707-51. Частоту цикла работы насоса изменяли в процессе испытаний в пределах от 1 до 3,5 в минуту. Промысловые испытания установки гидроштангового насоса включали следующие этапы: • опрессовку наземного оборудования и линий коммуникаций шестеренным маслонасосом TGL А-100; • настройку и проверку аварийной защиты установки по давлению и току; • настройку и проверку взаимодействия узлов гидроаппаратуры и скважинного насосного агрегата; • проверку регулировочных устройств; • работу установки гидроштангового насоса на различных режимах с различными системами управления; • исследование работы установки на различных энергетических режимах; • регистрацию рабочих параметров насосной установки с помощью современной электронной тензометрической аппаратуры; • исследование рабочего процесса гидроштангового насоса. В процессе испытаний гидроштангового насоса был выполнен полный комплекс научно-исследовательских работ по изучению рабочего процесса, работоспособности насосной установки и отдельных узлов гидроаппаратуры. При проведении испытаний установка запускалась и работала с включением в линию нагнетания пневмокомпенсатора и при отключенном пневмокомпенсаторе. При отключенном пневмокомпенсаторе в момент реверсирования потоков рабочей жидкости гидрораспределителем во всей гидросистеме наблюдался значительный гидравлический удар. При подключении к гидросистеме пневмокомпенсатора гидравлические удары были устранены. В поверхностном силовом насосном блоке предусмотрена система компенсации утечек (СКУ) воды в колонне насосно-компрессорных труб. В состав СКУ входит один дозаторный моноблочный насос НД-КХУ63.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 754; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.88.111 (0.008 с.) |