Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общая схема системы сбора продукции скважинСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Вкачестве примера общей схемы сбора продукции скважин на рис. 8.1 приведена схема сбора и подготовки нефти, газа и пластовой воды, используемая в Татарии [13]. Эта схема наиболее полно показывает разнообразие оборудования подобных систем. Схема использует принцип совмещения ряда процессов и операций. Независимо от особенностей конкретных технологических схем практически во всех случаях имеет место совмещения некоторых процессов и операций и выполнение следующих работ. Разрушение эмульсии, ее транспортировка по трубопроводам и сепарация газа; следствие этих процессов — снижение вязкости транспортируемой системы, уменьшение отложений парафина. Отделение воды от нефти, замерносдаточные операции и заполнение товарных и сырьевых резервуаров. Первичная очистка сточных вод и деэмульсация нефти в трубопроводах, сопровождаемая ее возвратом в технологический цикл подготовки нефти. Контроль за качеством нефти и воды и их взаимная очистка. Обслуживание товарных парков и улучшение качества нефти. В совмещенной схеме (см. рис. 8.1) продукция скважин поступает на замерную установку («Спутник»). Выходящая из нее газированная водонефтяная эмульсия обрабатывается деэмульгатором для разрушения бронирующих оболочек эмульсии при ее движении в промысловом трубопроводе при турбулентном режиме (Re = 2000—25000). Предварительно разрушенная эмульсия смешивается с горячей дренажной водой и направляется в секционный каплеобразователь. Введение в поток эмульсии дренажной воды способствует укрупнению глобул воды в каплеобразователе и быстрому разделению фаз в сепараторе. Выходящая из сепаратора дегазированная нефть с небольшим содержанием воды в виде капель подогревается до 40 "С путевым нагревателем и через секционный каплеобразователь вводится в отстойник для окончательного обезвоживания. Выделяющейся при этом газ подается компрессором в общую газосборную сеть, а обезвоженная нефть после обработки пресной водой отводится через каплеобразователь в отстойники для обессоливания, откуда она поступает в буферную емкость, а потом насосом откачивается на головные сооружения и далее в нефтяную магистраль. Сточные воды, отделяющиеся в сепараторе, проходят гидродинамическую обработку в специальном трубопроводе, затем поступают в резервуар-отстойник с гидрофобным фильтром. Гидродинамическая обработка способствует укрупнению загрязнений, содержащихся в очищаемых сточных водах. Благодаря этому они практически полностью задерживаются в гидрофобном фильтре. Очищенные сточные воды из резервуара направляются в буферную емкость, откуда насосом подаются к насосным станциям для закачки в пласты. Технологическая схема сбора и подготовки продукции скважины позволяет выделить основные группы оборудования.

Рис. 8.1. Схема сбора и подготовки нефти, пластовой воды и газа: Совмещение операций по узлам: А — транспортирование жидкости, снижение вязкости, борьба с отложениями парафина, разрушение эмульсии, частичное расслоение потока; Б — укрупнение капель средних размеров, очистка капель дренажной воды в среде нефти при турбулентном режиме, предварительная сепарация газа, коалесценция газовых включений; В — разрушение газовой пены, отбор газа, оттеснение глобул воды в состав дренажной воды, разрушение глобул энергией расширяющегося газа в гидрофильном жидкостном фильтре, жидкостная флотация, сброс воды; Г — горячая сепарация и деэмульсация, нагрев, разрушение бронирующих оболочек тонкодисперсной части эмульсии, коалесценция в турбулентном режиме, расслоение потока на нефть и воду; Д — отбор легких фракций, возврат конденсата в нефть, отмывка солей, расслоение потока, сброс воды, отбор нефти; Е — транспортирование и улучшение качества нефти за счет гидродинамических эффектов, совмещение операций по прохождению нефти в резервуарах со сбросом выделившейся воды; З — транспортирование и укрупнение загрязнений в воде при турбулентном режиме; И — очистка воды в жидкостном гидрофобном фильтре, снижение коррозионной активности дренажной воды; 1 — скважины; 2 — замерное устройство; 3 — подача деэмульгатора: 4 — трубопровод; 5—I, 5—II, 5—III— каплеобразователи; 6 — трехфазные сепараторы; 7— путевой подогреватель; 8— отстойники ступени обезвоживания; 9 — компрессор; 10 — подача пресной воды; 11 — отстойники ступени обессоливания; 12 — буферная емкость для нефти; 13, 16 — нефтяные насосы; 14 — анализатор качества нефти, замер; 15 — товарные резервуары; 17 — водяной насос; 18 — буферная емкость для воды; 19 — подача ингибитора коррозии; 20 — отстойник с гидрофобным фильтром; 21 — трубопровод для гидродинамической обработки воды; 22 — емкость для сбора нефти; 23 — расходомеры

В оборудовании сбора — это замерные установки, первичные сепараторы газа, устройства для подачи реагентов, промысловые насосные станции и трубопроводы. В оборудовании подготовки продукции скважин — это сепараторы, отстойники, подогреватели, деэмульгаторы, резервуары, насосы и замерные устройства для подготовленной к транспортировке продукции промысла. Система сбора и подготовки газа и конденсата Система сбора и подготовки газа и конденсата предназначена для сбора продукции скважин и подготовки газа и конденсата. Она включает шлейфы, газосборные промысловые коллекторы, установки комплексной подготовки газа (УКПГ), дожимные компрессорные станции (ДКС), газоперерабатывающий завод (ГПЗ). Система сбора зависит от размера и конфигурации месторождения, числа залежей, пластовых и устьевых давлений и температур, запасов газа и конденсата, дебитов скважин, содержания конденсата в газе, наличия кислых компонентов, климатических условий, в которых находится месторождение. Система сбора и подготовки газа и конденсата проектируется и выбирается на весь срок разработки месторождения на основе технико-экономических расчетов. Низкотемпературная сепарация (НТС) обеспечивает подготовку газа за счет создания низких температур в сепараторе. В зависимости от способа получения низких температур НТС подразделяется на установки: — с дросселированием газа высокого давления (рис. 8.2); — с искусственным холодом (рис. 8.3); — с турбодетандерным агрегатом. Установки с искусственным холодом используются при недостатке пластовой энергии для получения холода. Для получения отрицательных температур на установках НТС в некоторых случаях используют турбодетандерные агрегаты (ТДА), в которых эффект снижения температуры в 3—4 раза превосходит получение низких температур при дросселировании [52].

Рис. 8.2. Принципиальная схема установки НТС с дросселированием газа высокого давления: С1, С2, С3 — сепараторы соответственно первой, второй и третьей ступеней, ЛВО — аппарат воздушного охлаждения, ВТ— водяной теплообменник, Т1, Т2 — теплообменники типа газ-газ; Д — дросселирующее устройство, С4 — низкотемпературный сепаратор; Е1 — емкость для сбора конденсата, РДЭГ, НДЭГ — регенерированный и насыщенный растнор ДЭГа соответственно; 3 — замерное устройство

Рис. 8.3. Принципиальная схема установки искусственного холода: ГК1, ГК2 — соответственно первая и вторая ступени газомотокомпрессора; Ml, М2 — маслоотделители первой и второй ступеней, АВ1, АВ2 — аппараты воздушного охлаждения первой и второй ступеней; АД — угольные адсорберы; Л — линейный ресивер; П — переохладитель; У — уровнедержательные аппараты; И — испаритель-холодильник

Абсорбционная осушка газа

Процесс абсорбции основан на способности жидких сорбентов избирательно поглощать определенные компоненты из смеси продуктов. В технологических процессах подготовки газа абсорбция используется для извлечения парообразной влаги, высококипящих углеводородных компонентов газа, очистки газа от кислых компонентов. Абсорбенты, применяемые для осушки газа, должны обладать такими свойствами, как большая влагоемкость, нетоксичность, стабильность, низкие коррозионные свойства, низкая вязкость, устойчивость к окислению, низкая растворяющая способность к природному газу и углеводородным жидкостям. В системе абсорбционной осушки газа в качестве абсорбентов широко применяются высококонцентрированные растворы гликолей: этиленгликоль ЭГ (табл. 8.1), диэтиленгликоль ДЭГ, триэтиленгликоль ТЭГ, которые в определенной мере отвечают перечисленным требованиям. Этиленгликоль имеет самую низкую температуру кипения, что приводит к уносу его с осушенным газом и значительным потерям при регенерации. ЭГ не получил широкого распространения в процессах осушки газа. ДЭГ по сравнению с ТЭГ имеет меньшую склонность к пенообразованию и меньшую температуру кипения. ТЭГ снижает температуру точки росы на более значительнуювеличину. На процесс осушки влияет вязкость абсорбента, с понижением температуры вязкость гликолей возрастает, массообмен ухудшается. Таблица 8.1 Физико-химические свойства гликолей

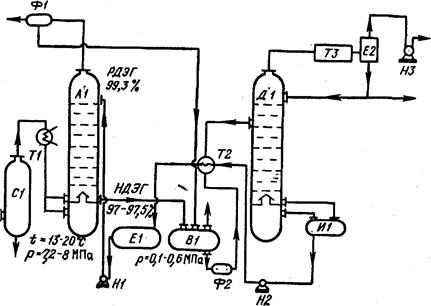

Рекомендуется поддерживать температуру не ниже 283 К. Иногда вязкость гликолей снижают добавлением растворителей (бутиловый карбинол, фениловый целлюзоль, бензиловый спирт и др.)- Повышение температуры абсорбции ведет к потерям гликолей, поэтому температуру поддерживают не выше 311 К. При регенерации во избежание разложения гликолей температуру в колонне поддерживают не выше 437 К (164 °С) для ДЭГ и 473 К (200 "С) для ТЭГ. Выбор того или иного абсорбента в каждом конкретном случае проводится на основе технико-экономических расчетов. На рис. 8.4 показана принципиальная схема абсорбционной осушки газа, действующей на месторождении Медвежье [52]. Установка включает абсорбер, десорбер для регенерации ДЭГ, фильтры, теплообменники, емкости, насосы для перекачки абсорбента и другое оборудование. Установка рассчитана на обработку 2,5—3 млн м3/сут, расход абсорбента составляет 1,2—1,5 м3/сут. Унос абсорбента с осушенным газом не превосходит 8—12 г/1000 м3, потери при регенерации — не более 2,5-3,5 г/1000 м3 [52].

Рис. 8.4. Схема абсорбционной осушки газа: С1 — сепаратор; Т1 — подогреватель газа; А1 — абсорбер; Ф1 — фильтр для очистки газа; Н1, Н2 — насосы для перекачки ДЭГа; Е1 — емкость для сбора ДЭГа; В1 — выветриватель; Ф2 — фильтр для очистки ДЭГа; Т2 — теплообменник; Д1 — десорбер; И1 — испаритель; ТЗ — воздушный теплообменник; Е2— емкость для сбора воды; НЗ — насос для перекачки воды Адсорбционная осушка газа

Адсорбционная осушка газа (рис. 8.5) основана на поглощении паров воды из природного газа твердыми поглотителями — адсорбентами. Адсорбенты должны обладать большой поверхностью массобмена, избирательностью процесса адсорбции, стабильностью адсорбционных свойств, низким сопротивлением к потоку газа, высокой механической прочностью, простотой регенерации. В качестве адсорбентов для осушки газа используют силикагели, окись алюминия, синтетические цеолиты (молекулярные сита) и др.

Рис. 8.5. Схема адсорбционной осушки газа: 1 — входной сепаратор; 2 — адсорберы; 3 — компрессор; 4 — печь-подогреватель; 5 — АВО; 6 — сепаратор

Силикагели — это гели кремниевой кислоты, которые подвергаются сушке и прокалке. Применяются в виде гранул диаметром 0,2—7 мм. На рис. 8.5. представлена принципиальная технологическая схема осушки газа при помощи силикагелей на месторождении Медвежье [52]. Каждая технологическая линия рассчитана на пропускную способность 6 млн м3/сут при давлении 7,7 МПа. Процесс адсорбции длится 12—30 ч, регенерации — 10—14 ч, охлаждения — 4—5 ч.

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 752; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.103.14 (0.009 с.) |