Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Штанговые механические ключиСодержание книги

Поиск на нашем сайте

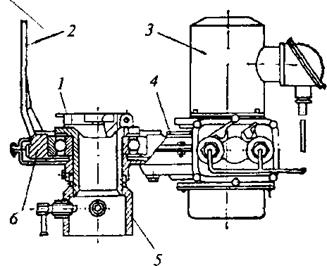

Автоматический штанговый ключ АШК-ТМ

Ключ АШК-ТМ (рис. 10.21) состоит из двух основных блоков: блока редуктора I и блока стойки II [61, 62].

Рис. 10.21. Штанговый ключ АШК-ТМ

В блок редуктора входят захватная часть со сменными верхними ключами 1, редуктор 2, сменные маховики 3, пост управления приводом 4, электродвигатель 5, стопорное устройство штанг 9 со сменными нижними ключами. Блок стойки состоит из кронштейна 6, основания воронки 7, сменных переводников 8. Одним плечом кронштейн 6 смонтирован на основании-воронке 7и может свободно вращаться относительно оси скважины. Редуктор ключа 1 может свободно подворачиваться относительно оси электродвигателя в подшипниках, расположенных на другом плече кронштейна 6. Технические характеристики

Максимальный крутящий момент на захватной части ключа, Нм...............................................1078 Диаметр насосных штанг, мм...............................................16—25 Частота вращения захватной части ключа, мин-1................................110 Привод................................................................... Электрический инерционный взрывобезопасный с питанием от промысловой сети Электродвигатель..................................................................В71/В4 Мощность, кВт..........................................................................0,75 Частота вращения, мин-1.......................................................... 1380 Габаритные размеры, мм: длина............................................................................................740 ширина.........................................................................................560 высота..........................................................................................720 Масса ключа с приводом, кг......................................................170

В комплект АШК-ТМ входят также специальные ключи и штанговые элеваторы. При монтаже ключа АШК-ТМ на скважине в резьбовую часть устьевого оборудования ввинчивается основание воронки 7 с кронштейном 6 и сменным переводником 8 соответствующего размера. На кронштейне 6 монтируется блок редуктора. К промысловой сети подключается электродвигатель 5, а пост управления приводом 4 крепится на стойке блока редуктора. Перед началом работы в зависимости от типоразмера штанг в захватную часть 1 вставляется верхний ключ соответствующего размера, а в стопорное устройство 9 — нижний ключ. На вал электродвигателя 5 насаживается маховик 3 соответствующего размера. При свинчивании или развинчивании очередного резьбового соединения штанг оператор надвигает блок редуктора на штангу, чтобы грани квадрата верхней штанги совместились с гранями выреза сменного верхнего ключа. Затем оператор круговым вращением блока редуктора устанавливает на квадрат нижней штанги сменный нижний ключ стопорного устройства 9. После совмещения вырезов сменных ключей с квадратами резьбового соединения оператор поворотом рукоятки включает электродвигатель 5 и осуществляет свинчивание и развинчивание соединения. По окончании этого процесса оператор отводит рукоятку стопорного устройства 9. При этом квадрат нижней штанги освобождается от сменного нижнего ключа. При последующем повороте блока редуктора относительно оси скважины осуществляется совмещение прорези сменного ключа с прорезью блока редуктора, после чего отодвигается блок редуктора в исходное положение. В последующем при свинчивании или развинчивании очередного резьбового соединения штанг цикл повторяется.

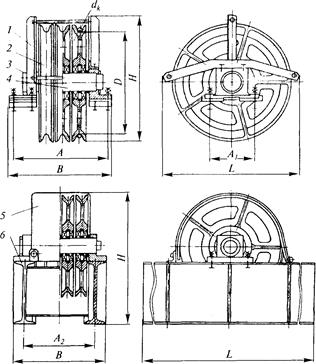

Ключ КМШЭ Ключ механический штанговый электроприводной КМШЭ состоит из устьевого блока и блока управления (рис. 10.22) Устьевой блок выполнен из двух частей: неподвижного основания для установки на устье скважины и подвижного корпуса 4, фиксирующегося при повороте в любом положении относительно неподвижного основания 5. На основании шарнирно установлена откидная вилка 1, предназначенная для удержания на весу колонны штанг. Двухступенчатый редуктор 6, расположенный в корпусе 4, обеспечивает передачу вращения от электропривода 3 ручного штанговому ключу через водило 2.

Рис. 10.22 Ключ механический штанговый типа КМШЭ При установке на скважине устьевой блок монтируют на муфту устьевого фланца с таким расчетом, чтобы штанги, спускаемые в скважину, прижимались к откидной вилке; в таком положении закрепляют блок двумя винтами. После крепления устьевого блока корпус ключа с приводом поворачивают в положение, позволяющее оператору видеть мостки и подъемник, после этого закрепляют в этом положении.

Технические характеристики

Максимальный крутящий момент, кНм....................... 0,98 Диаметр насосных штанг, мм................................... 16—25 Частота вращения водила, мин-1.....................................100 Привод...........................................В71В4 взрывобезопасный Мощность привода, Вт....................................................750 Частота вращения, мин-1...............................................1380 Передаточное число редуктора..................................... 13,6 Габаритные размеры, мм: длина.................................................................................610 ширина..............................................................................430 высота................................................................................470 Масса комплекта, кг.........................................................145 Ключ КДГ Ключ с дистанционным управлением предназначен для автоматизированного свинчивания и развинчивания насосных штанг в процессе спускоподъемных операций при текущем ремонте скважин [60]. Привод КДГ гидравлический с питанием от насоса самоходных агрегатов. Ключ КДГ состоит из блока гидромеханической части ключа, представляющего собой шарнирный многозвенник, в одно из звеньев которого входит гидроцилиндр с поршнем. Шток поршня шарнирно связан со створкой стопорной части ключа. В блок гидромеханической части входит захватное устройство, представляющее собой вращатель от ключа АШК-Г с гидромотором вместо электродвигателя. Гидравлический мотор и цилиндр связаны таким образом, что при подаче рабочей жидкости к ним автоматически осуществляется необходимая для свинчивания и развинчивания штанг последовательность операций. Блок соединяется с пультом управления рукавами высокого давления.

Технические характеристики

Максимальный вращающий момент, кНм.................0,98 Частота вращения захватной части, мин-1............ 130—165 Диаметр насосных штанг, мм......................16, 19, 22 и 25 Габаритные размеры, мм.................................960x520x400 Масса полного комплекта, кг.........................................280 ГРУЗОПОДЪЕМНОЕ ОБОРУДОВАНИЕ Грузоподъемное оборудование предназначено для проведения спуско подъемных операций и состоит из вышек (мачт), талевых систем, лебедок и их привода, которым, чаще всего, является двигатель транспортного средства. Параметры грузоподъемноло оборудования определяются массой спускаемого инструмента и, следовательно, глубиной спуска и конструкцией скважинного оборудования. ВЫШКИ И МАЧТЫ

Для подвеса талевой системы, поддержания колонны труб или штанг в скважине, отвода поднятой свечи труб или штанг от оси устья и складирования их на период ремонта подъемные установки оснащаются вышками. Вышки, используемые в бурении и подземном ремонте, делятся на башенные и мачтовые. Вышки, имеющие три и более несущих элемента (ноги), относятся к башенным, а одна или две — мачтовые. Башенные вышки имеют высокую жесткость и сопротивление кручению и используются для бурения при высоком уровне нагрузок. Мачтовые вышки имеют более легкую конструкцию, требующую меньше времени на монтаж и демонтаж. Для подземного ремонта в основном используются мачтовые вышки. На промыслах применяют подъемные сооружения двух видов: стационарные и передвижные. К стационарным сооружениям относятся различного типа вышки и мачты (двуножки). Вышки изготовляют из сортового проката или из отработанных бурильных и насосно-компрессорных труб. Наиболее распространены вышки высотой 24 и 22 м (ВЭТ-24 х 75 и ВЭТ-22 х 50) грузоподъемностью 75 и 50 т. Расстояние между ногами в нижней части от 6 до 8 м, а в верхней части 2 м. На рис. 10.23 показана вышка ВЭТ-22 х 50.

Рис. 10.23. Эксплуатационная вышка ВЭТ-22 X 50

Иногда применяются трехногие металлические вышки высотой 24 м и грузоподъемностью 40 т. Ноги такой вышки изготовляют из 100 и 75-мм труб; расстояние между ногами внизу 5 м и вверху 2 м. Для неглубоких скважин вместо вышек применяют мачты. Промышленностью освоены металлические мачты двух типов: МЭСН-15 х 15 на грузоподъемность 15 т и МЭСН-22 х 25 на грузоподъемность 25 т. Мачта (рис. 10.24) состоит из двух ног, выполненных из трех насосно-компрессорных труб диаметром 63 мм, связанных между собой поперечинами из 50 мм труб. Мачта 15 X 15 (Н — 15 м и Q — 15 т) снабжена двухмаршевой лестницей, а мачта 22 X 25 (Н — 22 м и Q = 25 т) — трехмаршевой. На верхние плиты мачт устанавливают кронблок. Для удобства монтажа и транспортирования мачта делается разъемной.

Рис. 10.24. Эксплуатационная мачта МЭСН-15 X 15 Стационарные вышки или мачты используются всего лишь 2—3% календарного времени в году. Строительство вышек около каждой скважины приводит к крупным неоправданным денежным расходам, а также к большому расходу металла. В связи с этим в последнее время пользуются практически только передвижными мачтами и передвижными агрегатами с мачтами или вышками для ремонта скважин. На рис. 10.25 показана передвижная мачта, которая перевозится трактором с лебедкой и монтируется у скважины лебедкой трактора-подъемника. На промыслах применяют передвижные телескопические мачты ПТМТ-40. Все узлы установки смонтированы на гусеничной тележке «Восток». Высота мачты при выдвижении первой ступени 15 м, а второй — 20 м. При работе на первой ступени грузоподъемность мачты 40 т, на второй — 25 т.

Рис. 10.25. Передвижная мачта ПТМТ-40: а — транспортное положение мачты; 6 — рабочее положение мачты

На агрегате подземного ремонта «Бакинец» (рис. 10.26) применялась мачта, транспортируемая сложенной вдвое. Мачта состояла из двух частей, шарнирно связанных между собой. При начале работы на скважине мачта поднималась в рабочее состояние с помощью специального привода.

Рис. 10.26. Общий вид агрегата «Бакинец» в транспортном положении: I — механизм подъема мачты; 2 — опоры мачты; 3 — мачта; 4— талевый блок с трехрогим крюком; 5 — подвеска талевого блока с крюком; 6 — освещение агрегата; 7— ролик якорный; 8— масляный бачок; 9— стояк; 10— топливный бак; 11 — трактор; 12 — кабина с ограждением лебедки; 13 — управление агрегатом; 14— ограждение шестерни; 1 5— домкрат; 16 — коробка перемены передач; 17 — сборка барабанного вала; 18 — приспособление для крепления мертвого конца

Современные мачты агрегатов для подземного ремонта, как правило, имеют двух секционную телескопическую конструкцию. Последнее означает, что секции входят одна в другую. Выдвижение секций производят с помощью лебедки или гидроцилиндров. Конструкция с гидроцилиндрами проще, работает надежнее и безопаснее. Однако такой вариант оказывается дороже в изготовлении, т.к. требуется изготовление длинноходового цилиндра. Использование телескопической конструкции цилиндра упрощает его изготовление, но усложняет конструкцию. В некоторых агрегатах используются цельные мачты, как например, в АР32/40. Для достижения необходимого уровня устойчивости мачт используются растяжки. Для уменьшения времени на монтаж и демонтаж часть растяжек крепят к раме транспортного средства. При проведении спуско-подъемных операций трубы и штанги могут укладываться на горизонтальные мостки или устанавливаться вертикально. Горизонтальная укладка требует больше времени, но при вертикальной повышается опрокидывающий момент от веса труб. В тоже время при горизонтальной укладке труб свечами возникает большой прогиб в середине свечи и, следовательно, в резьбовых соединениях возникают значительные усилия. При использовании вертикальной установке труб и штанг требуется оборудовать на мачте площадку для верхового рабочего. Основное требование, предъявляемое к конструкции мачт подъемных установок — малая металлоемкость при оптимальной жесткости конструкции. Для установок грузоподъемностью до 200 кН изготовляют цилиндрические мачты из труб и в виде пространственной фермы из труб или профильного проката (уголка, швеллеров, полого прямоугольника и т.п.). Формы сечения всей мачты могут быть трех или четырехгранными, замкнутыми или с одной опорной гранью и открытой частью со стороны скважины. Опоры мачты являются продолжением основных ног и могут быть изготовлены вместе с ногами или раздельно. Раздельное исполнение опоры повышает устойчивость установки при транспортировании, облегчает подъезд и монтаж установки на устье, но характеризуется большей трудоемкостью изготовления. В качестве материала для изготовления ног, поясов и растяжек применяются низкоуглеродистые стали. В случаях работы мачт при низких температурах следует выбирать соответствующие материалы. К основным параметрам, определяющим конструкцию мачты (рис. 10.27), относятся грузоподъемность Р ивысота Н. Грузоподъемная сила мачты больше, чем нагрузка на крюке (т.е. грузоподъемная сила агрегата). Учитывается сила тяжести оснастки вышки и иногда некоторый запас для увеличения прочности мачты. Высота мачты считается от земли до оси кронблока. Таким образом, при определении высоты мачты Н необходимо учесть высоту Н ок от оси кронблока до нижней плоскости площадки мачты (места установки кронблока), запас по высоте для пути безопасного торможения талевого блока Н без, высоту талевого блока Н тб, крюка Н кр, штроп Н ш, элеватора Н э, трубы или двухтрубки Н тр и механизма для свинчивания и развинчивания труб Н мс, высоту от земли до фланца устья скважины Н ф [13];

Н = Нок + Нбез + Нтб + Н кр + Н ш + Н э + Н тр + Н мс + Н ф

Рис. 10.27. Конструкция телескопической мачты: 1 — нижняя секция, 2 — верхняя секция, 3 — оттяжки, 4 — основание кронблока, 5 — опора мачты

Расстояние, обеспечивающее остановку талевого блока до удара его о под-кронблочную балку, Нбез зависит от маховых масс движущихся частей после отключения привода лебедки. Практически установлено, что Нбез = 1,5—2 м в зависимости от грузоподъемности установки. Угол наклона мачты к вертикали. Наклон в самоходных подъемных установках (в отличие от буровых установок) продиктован необходимостью увеличения размеров рабочей площадки на устье скважин, которая при вертикальном положении мачты ограничивается пространством между ее (ногами. Кроме того, наклон обеспечивает свободный путь следования талевого блока по вертикали. Угол наклона устанавливается в зависимости от принятой высоты мачты и составляет 4—7°. При эксплуатации мачт необходимо контролировать действующие на нее нагрузки. 1. Подъем мачты. В этом случае на горизонтально расположенную мачту действуют силы тяжести собственно мачты, частей талевой системы и усилие гидроцилиндра в шарнире подсоединения его к мачте. Ферма мачты в этом случае подвергается изгибу. 2. Проведение спуско-подъемных работ, когда на мачту или вышку действует полная нагрузка на крюке и предельная ветровая нагрузка, при которой допустима работа бригады капитального ремонта. 3. Воздействие максимальной ветровой нагрузки, возможной в данном районе работ, при трубах, установленных внутри вышки наклонно. При действии сильных ветровых нагрузок в ряде конструкций предусмотрена установка дополнительных растяжек. Высота мачт приведена в характеристике агрегатов подземного ремонта. В качестве примера приведем характеристики двух секционной вышки В-40, выпускаемой Боткинским заводом [62]. На рисунке 10.28. представлена вышка в сложенном положении (а) и с выдвинутой секцией в двух (6 и в) проекциях. Технические характеристики

Применяется в качестве комплектующего оборудования в агрегатах АПРС 32, АПРС 32/40, АПРС 37, АПРС 40, АПРС 50. Отличительные особенности по сравнению с аналогами: — снижена металлоемкость на 6—8% и улучшены прочностные характеристики за счет применения профильных труб прямоугольного сечения; — покрытие осуществляется специальной грунт-эмалью, используемой только в оборонной промышленности, стойкой к нефтепродуктам и резким перепадам температуры; — сварочные работы проводятся в среде защитных газов. При расчете мачты в период ее подъема определяют силы тяжести ее отдельных секций, силу тяжести оборудования мачты.

А б в Рис. 10.28. Вышка В-40

Определяют реакцию в шарнире мачты и в точке подсоединения гидроцилиндра. Для этого составляют уравнения равновесия сил, направленных по оси мачты перпендикулярно к ней, а также уравнение моментов, действующих на мачту. После определения сил, действующих на мачту, она рассчитывается подобно мачте, на которую действует ветровая нагрузка. Расчетная ветровая нагрузка Рв на ферму мачты без учета ее наклона определяется из выражения [13]: Рв = ρS, где р — нагрузка на единицу площади; S— расчетная площадь фермы мачты, вычисленная по контуру ее элементов (т.е. по площади элементов стержней в ферме мачты). Нагрузка р определяется по формуле ρ = q0 kспрβ

Здесь q0 — нормативное значение статистической составляющей ветровой нагрузки; к — коэффициент, учитывающий высоту расположения от земли рассчитываемого участка мачты; спр — аэродинамический коэффициент; β — коэффициент, учитывающий динамичность (пульсацию) ветрового напора и возможные собственные колебания мачты. Нормативные значения статической составляющей ветровой нагрузки qo определены ГОСТом и строительными нормами проектирования. Территория РФ по значению нормативной статической составляющей ветровой нагрузки (Н/м2) разделена на семь районов: 1 - 270; II - 350; III - 450; IV - 550; V - 700; VI - 850; VII - 1000. Конструкции надо рассчитывать на наибольшие ветровые нагрузки для соответствующих районов. При нагрузках более 450 Па спуско-подъемные работы не проводятся. При расчете мачты, в которой трубы установлены вертикально, расчет ведется на полный комплект труб, у которых сила веса приложена по середине трубы, а усилие на мачту передается через высоту на которой расположен упор для труб. Угол наклона труб принимается около 4—7° от вертикали.

ТАЛЕВЫЕ СИСТЕМЫ Натяжение на подвижной ветви каната, наматываемого на барабан подъемника или агрегата при подземном ремонте скважин, уменьшается при помощи талевой системы, состоящей из системы неподвижных шкивов — кронблока, подвижных шкивов — талевого блока, крюка и талевого каната. Кронблок устанавливается на верхней площадке вышки или мачты, талевый блок подвешивается на талевом канате, один конец которого после оснастки прикреплен к барабану подъемной лебедки, а другой к раме вышки или к талевому блоку. Крюк подвешивается к нижней серьге талевого блока или изготавливается совместно с талевым блоком и называется крюкоблок. Количество шкивов талевого и кронблока определяют оснастку талевой системы и обозначаются, например 2x3, где 2 — число шкивов талевого блока и 3 — число шкивов кронблока, соединенных с талевым блоком (т.е. исключая дополнительные шкивы). Кронблоки Кронблоки эксплуатационные (рис. 10.29) являются неподвижной частью талевой системы.

Рис. 10.29. Кронблоки: а — исполнение I; б — исполнение II; 1 — ограждение; 2 — шкив; 3 опора; 4 — ось шкивов; 5 — кожух; 6 — полкронблочная рама

Кронблоки КБН предназначены для работы в районах с умеренным климатом, типа КБ — в умеренном и холодном климате [59]. Последние изготавливаются двух видов (табл. 10.13): — исполнение I — для передвижных подъемных установок—и стационарных эксплуатационных мачт; — исполнение II — с подкронблочной рамой для стационарных эксплуатационных вышек.

Таблица 10.13

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1314; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.36.4 (0.009 с.) |