Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Агрегаты для подземного ремонта при безвышечной эксплуатации скважинСодержание книги

Поиск на нашем сайте

Для обслуживания скважин при эксплуатации без стационарных вышек применяют подъемники, несущие вышку. Нашей промышленностью серийно выпускаются широкий спектр таких агрегатов, основные характеристики которых приведены в табл. 10.17 [56, 59, 61, 64, 65, 66]. Представленные агрегаты, как уже говорилось, разделяются на агрегаты для текущего ремонта и капитального. Условно считается, что с грузоподъемности 500 кН агрегаты используются для капитального ремонта. Они оснащаются буровыми роторами, а, также предусмотрена их комплектация насосными установками, которые размещаются на отдельном прицепе. Большинство агрегатов оснащено лебедками с механическим приводом, конструкция которых хорошо отработана.

Таблица 10.17 Технические характеристики агрегатов для ПРС

Примечания: * Агрегаты могут монтироваться на различных модификациях транспортной базы. ** Трансмиссия механическая. *** Трансмиссия гидравлическая. **** С разделенным талевым блоком.

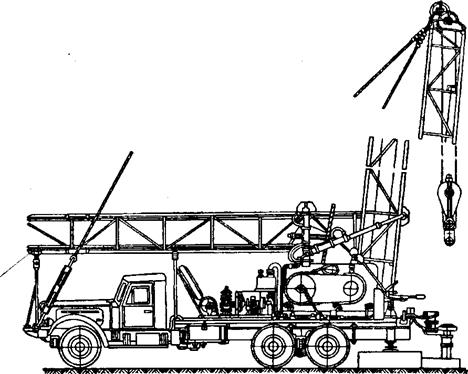

В тоже время появляются агрегаты с гидравлическими дебедками, и еще больше агрегатов оснащаются тартальными гидравлическими лебедками, с усилием на канате около 20 кН и скоростью спуско-подъема до 12 м/с Для поддержания конкурентно способных параметров новые механические лебедки делаются с числом скоростей 5 и более. Тормоза лебедок, обычно ленточные, но имеются и дисковые, как, например, на агрегате К-703 МТП-127Г. Мачты на агрегатах как правило, используются секционные для сокращения габаритов и снижения центра тяжести при транспортировке. Подъем мачты и выдвижение секций осуществляется от лебедки пли гпдроцилиндрами. В тоже время применяются и цельные мачты, например в aгрегатах АР32/40. Для всех вышек необходимо до начала работы установить растяжки, что является трудоемкой работой, занимающей много времени. Для агрегатов подземного текущего ремонта стараются сократить количество растяжек устанавливаемых на земле, а крепить их к агрегату, что значительно облегчает и ускоряет монтажно-демонтжные работы. Как уже творилось, агрегаты разделяют на агрегаты подземного ремонта и агрегаты капитального ремонта. Рассмотрим их подробнее. Структурная схема агрегата текущею ремонта включает в себя: самоходную базу агрегат, с приколом оборудования агрегата (в основном от ходового двигателя), трансмиссию к исполнительным механизмам, лебедку, мачту, оснащенную таленой системой и крюком, систему для установки оборудования в рабочее и транспортное положение, пульт управления и кош рол я, набор инструментов и механизмов для спуско-подъемных работ. В качестве примера рассмотрим агрегат Азинмаш-37А |13] рис. 10.37. Агрегат Азинмаш-37А по своей схеме аналогичен агрегату А-50У. Отличие его заключается в отсутствии второго (тартального) барабана. Агрегат не имеет промывочного насоса и поэтому менее универсален. Он смонтирован на автомобиле высокий проходимости КрА3-214В (пли КРАЗ-255Б), оснащен двухсекционной вышкой высотой 18 м. В отличие от агрегата А-50, в котором рабочее место машиниста расположено в зоне устья скважин, машинист агрегата Азинмаш-37 работает в кабине, размешенной за кабиной вндителя, Это с одной стороны, улучшает условия труда, а с другой, сокращает обзорность, увеличивает вибрацию и шум, воздействующие на работника.

Рис. 10.37. Кинематическая схема агрегата Азинмаш-37А; 1 — коробка отбора мощности; 2 — коробка скоростей; 3 — конический редуктор, 4 — приводной вал, 5 — вал барабана лебедки, 6— кронблок; 7 — талевый блок; 8 — трубный ключ; 9 — привод лебедки выдвижения вышки; 10— двигатель автомобиля

Агрегат Азинмаш-43А также предназначен для проведения спуско-подъемных операций. Его основное отличие от агрегата Азинмаш-37 заключается в том, что он смонтирован на тракторе Т-100МБГС с увеличенной длиной опорной поверхности гусениц. Все узлы агрегата приводятся в действие от ходового двигателя. Технические характеристики агрегатов типа АзИНМаш представлены в табл. 10.18.

Таблица 10.18 Технические характеристики агрегатов типа АзИНМаш

Структурная схема агрегата капитального ремонта представляет собой самоходную базу агрегата, с приводом оборудования от ходового двигателя или специального силового агрегата, трансмиссию к исполнительным механизмам (число которых значительно больше, чем у агрегата текущего ремонта), лебедку подъемника, мачту, оснащенную талевой системой и крюком, ротор, компрессор, насос, лебедку для свабирования, систему для установки оборудования в рабочее и транспортное положения, пульт управления и контроля, инструмент и механизмы для спуско-подъемных работ. Инструменты для капитального ремонта разнообразны по виду и размерам и хранятся на базах капитального ремонта. На скважину транспортируется только тот инструмент, который необходим для частных работ на данной скважине (печати, ловильный инструмент, фрезы, буровой инструмент и пр.). Агрегат А-50У (рис. 10.38) предназначен для освоения и ремонта нефтяных и газовых скважин. Он выполняет следующие операции: спуск и подъем насосно-компрессорных и бурильных труб, свабирование и тартание, разбуривание цементной пробки в трубах диаметром 141 — 168 мм. Агрегат смонтирован на шасси автомобиля КрАЗ-257, в качестве привода используется ходовой двигатель мощностью 210 л.с. На агрегате смонтирована телескопическая двухсекционная мачта высотой 22,4 м, которая выдвигается при помощи лебедки. В рабочем положении мачта устанавливается под углом 6° к вертикали и расчаливается шестью канатами. Особенностью агрегата является использование двух барабанной лебедки с буровым и тартальным барабанами, что позволяет повысить производительность труда при проведении подземного ремонта. Кроме того, агрегат оборудован гидроприводным ротором, предназначенным для выполнения буровых работ.

Рис. 10.38. Конструкция агрегата А-50У

Промывочный насос 9МГР монтируют отдельно (на прицепе). При работе агрегата на скважине необходимо иметь стационарные стеллажи для укладки труб и штанг. Общий вид и кинематическая схема агрегата приведены на рис. 10.38 и 10.39. Управление лебедкой агрегата — пневматическое. Рабочее место машиниста находится у устья скважины. Характеристики агрегата А-50У приведены в табл. 10.19.

Рис. 10.39. Кинематическая схема агрегата А-50У: 1 — вал коробки отбора мощности; II, IV, VI — карданный вал; III — вал конического редуктора; V — вал со звездочкой; VII — трансмиссионный вал лебедки; VIII — барабанный вал; IX — вал передачи к механическому приводу ротора; 1 — коробка отбора мощности; 2, 3 — зубчатые колеса коробки отбора мощности; 4, 5 — зубчатые колеса конического редуктора; 6— промывочный насос; 7— подъемный барабан лебедки; 5 —лебедка; 9 — ротор; 10 — конический редуктор; 11 — компрессор; 12 — раздаточная коробка автомашины; 13, 14 — зубчатые колеса раздаточной коробки Таблица 10.19 Технические характеристики агрегата А-50У

Примечаеие. Максимальная сила натяжения каната в кН: талевого —100; тартапьного — 73, при четырехструнной оснастке талевой системы 2x3 имеет грузоподъемность 28 т. Система управления агрегата — электропневматическая.

В комплект поставки агрегата входят механизмы для свинчивания-развинчивания насосно-компрессорных труб с гидравлическим приводом. Как уже говорилось ранее, дополнительные агрегаты для промывки, а в некоторых случаях и роторы, транспортируются и устанавливаются на отдельных транспортных средствах и поэтому здесь рассматриваться не будут. В России в 1995 г. Волгоградским заводом Буровой техники по документации, разработанной ОАО «ВНИИнефтемаш» был изготовлен агрегат для бурения и ремонта скважин БР-125, вышечно-лебедочный блок которого смонтирован на специальном шестиосном шасси высокой маневренности и проходимости МЗКТ-79191. Вы шечно-лебедочный блок агрегата БР-125 включает в себя глескопическую мачту с цилиндрами подъема и выдвижения, лебедку с замкнутым ленточным тормозом и вспомогательным гидротормозом, дизельэлектростанцию мощностью 100 КВт, домкраты для установки блока, систему подготовки, осушки и хранения воздуха, систему укрытий и обогрева, вспомогательное и пультовое оборудование. Блок рабочей площадки является также мобильным и установлен на серийном полуприцепе. В состав блока входят: платформа с опорами, ротор, гидроключ, гидрораскрепитель свечей, укрытия, наклонный трап, приемные мосты и стеллажи. Остальное оборудование агрегата БР-125 (блок насосный, энергетический, циркуляционная система) изготовлено в модульном исполнении в повышенной заводской готовности. Модули представляют собой цельнометаллические домики со съемной крышей. Очевидно, что широкое применение мобильных транспортных средств для буровых установок грузоподъемностью 180— 200 тс и выше, оснащенных традиционными приводами, ограничено весовыми и габаритными характеристиками. Применение мобильных средств для буровых установок большой грузоподъемности могло бы получить широкое распространение с внедрением объемного гидропривода. Системы объемного гидропривода для привода лебедки, ротора и буровых насосов используются в буровых установках небольшой грузоподъемности. Однако в последнее время все большее количество зарубежных компаний и фирм нефтяного машиностроения делают успешные попытки применения этих систем в установках большой грузоподъемности для бурения глубоких скважин как на суше, так и на море. Необходимо отметить, что некоторые зарубежные фирмы рекомендуют использовать такие установки даже в районах с возможностью питания силового блока от сети переменного тока. Основное преимущество такой системы привода в отличие от дизельэлектрического и электрического с питанием от сети — исключение регулируемого электропривода постоянного тока: электродвигателя, тиристорного преобразователя, дизель-генератора, так как меры по взрывозащите перечисленных машин требуют значительных затрат и не обеспечивают 100%-ой гарантии. Кроме того, следует отметить, что электрический и дизель-электрический приводы имеют в несколько раз большие массу и габариты, чем электрогидравлический или дизельгидравлический. Таким образом, внедрение объемного гидропривода в буровых установках позволяет: — упростить кинематическую схему установки, улучшить динамические характеристики привода; — существенно снизить массу и габариты установки; — улучшить условия труда обслуживания персонала. В 2000 г. ООО «ВНИИнефтемаш—НПО» приступило к разработке основных технических решений по созданию высокомеханизированной мобильной установки ВМБУ-150/3500 грузоподъемностью 150 тс для бурения скважин на глубину до 3500 м в условиях Западной Сибири. В соответствии с исходными техническими требованиями заказчика упомянутая буровая установка должна обладать следующими параметрами: 1. Глубина бурения, м.........................................................................3500 2. Грузоподъемность установки, кН (тс).................................1500 (150) 3. Скорость подъема свечи, м/с......................................................0—1,0 4. Буровое оборудование 4.1. Мачта телескопическая: высота от оси кронблока до рабочей площадки в рабочем положении, м............................20 4.2. Лебедка с гидроприводом ЛГ-20 с усилием, тс......................20 4.3. Ротор с гидроприводом: грузоподъемностью, не менее, тс.................................................. 150 с условным проходом, мм..............................................................560 4.4. Пневматический клиньевой захват для труб 0, мм......60—324 4.5. Манипулятор с гидроприводом: наибольший момент, кНм (тм).............................................400 (40) 4.6. Ключ буровой гидравлический КБГ для бурильных и обсадных труб в диапазоне, мм...........................................60—508 4.7. Рабочая площадка: подроторный просвет, м.........................5,5 4.8. Вспомогательная лебедка с гидроприводом: грузоподъемность, тн.......................................................................2,5 4.9. Мощность привода буровой установки, кВт (л.с): двигатель автомобиля.......................................................365 (500) электродвигатель..............................................................315 (430) Напряжение питания электродвигателя, В..................................380 4.10. Привод лебедки, ротора, манипулятора, вспомогательной лебедки, ключа бурового.............................................. Гидравлический с бесступенчатым- регулированием скоростиот нуля до максимума 4.11. Длина свечи, м..............................................................9,5—13,0 4.12. Оснастка талевой системы....................................................4x5 4.13. Диаметр каната, Ø, мм............................................................28 5. Транспортная база 5.1. Буровой установки: автошасси..................................К.ЗКТ-8014 5.2. Рабочей площадки: прицеп.............................................ЧМЗАП 6. Транспортные габариты, мм Подъемной Рабочей установки площадки длина до........................................... 18000.......................20000 ширина до........................................3200.........................3200 высота до..........................................4500.........................4500

Подъемной Рабочей 7. Масса в транспортном мм установки площадки положении, кг до............................ 60000.......................60000

Мобильная часть высокомеханизированной буровой установки ВМБУ-150/3500 включает в себя подъемную установку, смонтированную на автошасси КЗКТ-8014, и рабочую площадку, смонтированную на прицепе ЧМЗАП. В состав подъемной установки входят: телескопическая мачта, цилиндры подъема мачты, домкраты для установки шасси, электродвигатель мощностью 315 кВт, гидропривод лебедки и ротора, буровая лебедка и вспомогательная лебедка. В качестве резервного может быть использован двигатель автомобиля мощностью 365 кВт. Применение электродвигателя, наряду с дизельным двигателем шасси автомобиля, позволяет во время проводки скважины выбирать тип привода исполнительных механизмов буровой установки в зависимости от местных условий, наличия или стоимости того или иного вида энергии в конкретном районе проведения буровых работ. В состав рабочей площадки входят: платформа на опорах, манипулятор, ротор, гидроключ, укрытие, наклонные трапы, приемный мост и стеллажи, кабина для операторов лебедки и манипулятора. В настоящее время производством установок подъемных (агрегатов) для освоения и ремонта нефтяных и газовых скважин в России занимаются 11 машиностроительных заводов на грузоподъемность от 32—40 до 125 тс. Заводами-изготовителями представлена информация о выпускаемых ими типах по грузоподъемности подъемных установок (агрегатов), краткая их техническая характеристика, и указаны их конструктивные особенности. Производством установок подъемных (агрегатов) на грузоподъемность 32—40 тс занимаются 6 машиностроительных заводов (Муромский машиностроительный завод, Тюменский судостроительный завод, Нижегородский машиностроительный завод, машиностроительный завод «Красный Пролетарий», Елабужский станкоинструментальный завод, Кунгурский машиностроительный завод). Из анализа информации, представленной заводами-изготовителями, можно сделать вывод, что установки подъемные (агрегаты) грузоподъемностью 32—40 тс по своему конструктивному исполнению идентичны и изготавливаются в основном по конструкторской документации, разработанной еще и конце 70-х годов. Отличительной особенностью установок подъемных (агрегатов) в отличие от ранее изготавливаемых является значительное расширение монтажных баз. В качестве монтажных баз установок подъемных (агрегатов) в настоящее время используются автошасси автомобилей Урал-4320, КрАЗ-260Г, КрАЗ-6322, КамАЗ, трактор болотоходный типа Т-170М1Б.01. Установки подъемные (агрегаты) для ремонта скважин грузоподъемностью 32—40 тс, выпускаемые в настоящее время вышеуказанными заводами, не в полном объеме соответствуют современным требованиям, предъявляемым к их конструктивному оформлению и техническому оснащению, предусмотренными «Правилами безопасности в нефтяной и газовой промышленности» РД 08-200-98. Одними заводами учтены частично требования, предъявляемые к установкам подъемным (агрегатам), такие как наличие светильников во взрывобезопасном исполнении, устройства для перепуска талевого каната, указателя угла наклона установки, ограничителя грузоподъемности и т.д., но установки не оснащены дистанционным управлением системы подъема мачты, рабочей площадкой, площадкой верхового рабочего и т.д. (Тюменский судостроительный завод, завод «Красный Пролетарий», Елабужский станкоинструментальный завод). Другими заводами-изготовителями (Муроммаш, Кунгурский машзавод, Нижегородский машзавод) наряду с вышеуказанным оснащением дополнительно установки оборудуются звуковой и визуальной сигнализацией выдвижения и посадки верхней секции мачты, рабочими площадками с укрытием, площадками верхнего рабочего с укрытием и т.д. Однако, ни одним из заводов-изготовителей не выполнены требования к конструктивному оформлению и техническому оснащению установок подъемных (агрегатов) в полном объеме, как это предусмотрено «Правилами безопасности в нефтяной и газовой промышленности» РД 08-200-98. Суммарно всеми вышеуказанными заводами в 2001 г. была изготовлена 281 установка подъемная (агрегат) грузоподъемностью 32—40 тс. Установки реализовывались как на внутреннем рынке России, так и поставлялись в ближнее зарубежье. В 2002 г. заводами намечалось изготовить более 400 установок. Установки подъемные для освоения и ремонта скважин грузоподъемностью 50—60 тс (включая 60/80) изготавливаются на 4-х машиностроительных заводах (ОАО «Ишимбайский машзавод», ОАО «Нефтемаш» — г. Ишимбай, ОАО «Машзавод» — г. Санкт-Петербург, ОАО «Кунгурский машзавод»). В качестве монтажной базы используются автошасси автомобилей КрАЗ-65101, КрАЗ-260Г, КрАЗ-65053 и БАЗ-695071. По своему конструктивному оформлению и техническому оснащению указанные установки, выпускаемые в настоящее время, практически соответствуют требованиям, предъявляемым к ним «Правилами безопасности в нефтяной и газовой промышленности» РД 08-200-98. В 2001 г. были изготовлены суммарно всеми вышеуказанными заводами 342 установки подъемные, которые были реализованы как на внутреннем рынке России, так и в странах ближнего зарубежья. В 2002 г. заводами планируется изготовить 426 установок. Установки подъемные для освоения и ремонта скважин грузоподъемностью 80—100 тс в России изготавливаются 2-мя машиностроительными заводами (ОАО «Кунгурский машзавод», ОАО «Спецмаш»). В качестве монтажных баз используются автошасси автомобилей БАЗ-69096, КЗКТ 8014, а также шасси трактора «Кировец» типа К703. По своему конструктивному оформлению и технической оснащенности указанные установки соответствуют требованиям, предъявляемым к ним «Правилами безопасности в нефтяной и газовой промышленности» РД 08-200-98. В 2001 г. были изготовлены суммарно 33 установки, в т.ч. 28 ед. типа АРБ 100 на автошасси БАЗ-69096 и КЗКТ 8014 (ОАО «Кунгурский машзавод»). В 2002 г. заводами намечается изготовить 14 установок, в т.ч. по ОАО «Спецммаш» на шасси трактора «Кировец» 10 установок типа К-703 МТУ-80 ВГ и 1 установку типа К-703 МТУ-100. Установки подъемные для освоения и ремонта скважин грузоподъемностью 125—127 тс изготавливаются 3-мя машиностроительными заводами (ООО «Волгоградский завод буровой техники», ОАО «Спецмаш», ОАО «Кунгурский машзавод»). В качестве монтажных баз указанных установок используются шасси МЗКТ-79191, КЗКТ-8х8 (ООО «Волгоградский завод буровой техники»), трактор «Кировец» (ОАО «Спецмаш»). ОАО «Кунгурский машзавод» разработана и с 2001 г. проходит промышленные испытания мобильная буровая установка типа МБУ 125 на шасси БАЗ 69099. Установки по своему конструктивному оформлению и технической оснащенности соответствуют требованиям, предъявляемым к ним «Правилами безопасности в нефтяной и газовой промышленности» РД 08-200-98.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 2244; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.187.224 (0.009 с.) |