Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Системы и конструкции газлифтных подъемниковСодержание книги

Поиск на нашем сайте

Билет 1. Насосно-компрессорные трубы (НКТ) служат для извлечения жидкости и газа из скважин, нагнетания воды, сжатого воздуха (газа) и производства различных видов работ по текущему и капитальному ремонту скважин. Изготавливают их двух типов: с гладкими и с высаженными наружу концами, на которых нарезают наружную резьбу, а на один конец навинчивают соединительную муфту. На расстоянии 0,4 - 0,6 м от конца труб, со стороны муфт, выбивают клеймо - маркировку. Она указывает на: условный диаметр трубы, мм; группу прочности стали; толщину стенки, мм; товарный знак; месяц и год выпуска. Трубы гладкие и муфты к ним изготавливают из стали групп прочности К, Е, Л, М, а трубы с высаженными концами - из стали групп прочности Д, К, Е, Л, М. поверхность их резьбы покрывают смазкой, обеспечивающей герметичность соединения и предохраняющей от задиров и коррозии. Стеклопластиковые НКТ.Применяются в нагнетательных скважинах системы ППД; утилизационных скважинах;газлифтных скважинах;добывающие скважины с УЭЦН.

Эксплуатация НКТ. В процессе эксплуатации следует соблюдать следующие правила. Талевая система буровых установок служит для преобразования вращательного движения барабана лебедки в поступательное перемещение крюка, на котором подвешена колонна, а также для уменьшения силы натяжения струн и конца каната, навиваемого на барабан лебедки, за счет увеличения скорости его движения.

Талевая система состоит из неподвижного кронблока, подвижного талевого блока, гибкой связи (талевого каната, соединяющего неподвижный и подвижный блоки), бурового крюка, штропов и элеватора, на которые подвешивают колонну бурильных или обсадных труб, устройства для крепления неподвижного конца талевого каната, допускающего перепуск каната. В настоящее время талевый блок и подъемный крюк объединяют в один механизм - крюкоблок. Назначения: Кронблок и талевый блок служат для размещения свободно вращающихся шкивов по которым проходит канат талевой системы. Кронблок и талевый блок представляют собой конструкцию, в которой группа свободно вращающихся шкивов смонтирована на подшипниках. Оси закрепляют на раме. Конструкции шкивов и их подшипниковых опор выполняются одинаковыми в обоих блоках.

Буровой крюк предназначен для подвешивания бурильных и обсадных колонн. В процессе бурения крюк удерживает подвешанный на штропе вертикально перемещающийся вертлюг с вращающийся бурильной колонной; воспринимает крутящий момент, возникающий на опоре вертлюга при вращении бурильной колонны ротором. Состоит из трех рогов: двух боковых и одного центрального. Талевые системы характеризуются максимальной допустимой нагрузкой, числом рабочих струн каната и его диаметром. В талевых системах используются стальные канаты только круглого сечения двойной свивки из одинаковых канатов. При выборе и оценке конструкции талевой системы следует иметь в виду, что от ее типа и конструкции во многом зависит скорость СПО, являющаяся важным фактором в процессе проводки скважин. С увеличением числа шкивов и струн в оснастке больше истирается канат, с уменьшением их числа канат более нагружен и уменьшается число его перегибов при выполнении им той же работы. Практикой эксплуатации установлено, что целесообразнее применять такую оснастку, при которой число слоев навивки каната на барабан лебедки составляло не более двух-трех. Под оснасткой талевой системы понимается навеска каната на шкивы кронблока и талевого блока в определенной последовательности, исключающей перекрещивание каната и трение его струн друг о друга. Существует два типа оснастки: параллельная, когда ось талевого блока параллельна оси кронблока, и крестовая, когда оси талевого блока и кронблока перпендикулярны.

Крестовая имеет преимущество - исключает закручивание талевого блока и трение струн каната друг о друга. Применение нерекомендованных сортов смазки снижается к.п.д. оборудования и повышается расход энергии; возможен также преждевременный выход агрегатов из строя. Смазка - это важнейшая операция при эксплуатации оборудования. Тара, в которой содержатся масла и смазки, должна быть чистой. Следует исключить попадание влаги и пыли. Запрещается хранить горючие и смазочные материалы в открытых емкостях, а также в помещениях, где работает оборудование. В зимний период нельзя подогревать горюче-смазочные материалы открытым пламенем. Заправочные средства должны содержаться в исправном состоянии. Для смазки надо пользоваться принадлежностями, поставляемыми с буровой установки. Жидкое масло заливают через воронку с фильтрующей сеткой, густую смазку подают специальными приспособлениями. Топливо, масло и смазки, срок действия которых истек, заменяют. Рекомендации по смазке узлов и оборудования буровых установок приводят в документации заводов – изготовителей. Особое внимание следует обращать на своевременную смену смазки масляных ванных механизмов, где применяют заливную систему. Необходимо своевременно заменять топливо и масло в соответствии со сменой времени года. Периодичность смазки, работающего в районах полупустынь с сильной запыленностью, сокращается в 2 раза. Смазочные материалы, применяемые в промышленности, приведены в таблице 5.1. Разрешается замена смазочных материалов, близких по химическому составу, по согласованию с Управлением главного механика и заводом-изготовителем.

5.1-таблица – Смазочные материалы, применяемые в промышленности

Разрешается замена смазочных материалов, близких по химическому составу, по согласованию с Управлением главного механика и заводом-изготовителем. Для фонтанного и газлифтного подъемников используются так называемые насосно-компрессорные трубы (НКТ). Используются при гидроразрыве пласта или его солянокислотной обработке, при работах с внутрискважинным оборудованием, при ловильных работах, промывках песчаных пробок, для внутрипромысловых коммуникаций. Для этого типа труб характерны небольшой диаметр, обеспечивающий возможность их спуска в эксплуатационные колонны скважин; высокая прочность, позволяющая использовать их для подъемников в скважинах больших глубин при всех способах эксплуатации скважин, а также конусная резьба. Насосно-компрессорные трубы отличаются материалом, группами прочности, герметичностью, противокоррозионной стойкостью, резьбой, быстротой стыковки, размерами, сопротивляемостью отложению парафина и солей (рис. 10).

Рисунок 10. Классификация насосно-компрессорных труб. Гладкие трубы проще в изготовлении, но их концы ослаблены нарезанной на них резьбой. Трубы с высаженными наружу концами имеют одинаковую прочность по основному телу и у резьбы. Эти трубы называются равнопрочными.

Рисунок 11. Схемы типов соединений стальных насосно-компрессорных труб: а – неравнопрочное муфтовое; б – равнопрочное муфтовое с высадкой наружу; в – равнопрочное безмуфтовое с высадкой наружу; г –равнопрочное безмуфтовое с высадкой внутрь; д – равнопрочн равнопрочное муфтовое с приварными резьбовыми концами. Наибольшее применение к настоящему времени получили стальные цельнокатаные неравнопрочные НКТс муфтовыми резьбовыми соединениями (рис. 11, а). Неравнопрочность НКТ определяется разницей между площадями сечений тела трубы и в зоне резьбы, где снижение несущей способности пропорционально уменьшению площади сечения. Неравнопрочные НКТ используются в качестве подъемных труб на скважинах малых и средних глубин. Широкое же их применение объясняется относительной простотой изготовления и меньшей стоимостью. Трубы с высаженными наружу концами. Резьба нарезана на утолщенной части, что обеспечивает равенство площадей рабочего сечения и сечения по телу гладкой части трубы. Равнопрочные НКТпозволяют примерно на 25% сократить расход металла на колонну НКТ по сравнению с неравнопрочными и значительно увеличить максимальные глубины их спуска. Новая конструкция. Равнопрочность в этом случае достигается привариванием коротких нарезанных концов труб к трубе с геометрическими размерами и формами примерно соответствующими резьбовой части неравнопрочной НКТ. В последние годы применяются так называемые безмуфтовые гибкие трубы длиной до 800, а в некоторых случаях 1200—1500 м. Эти трубы выпускаются с прокатного стана полной строительной длины без промежуточных соединений и сматываются в бухту. Они спускаются в скважину со специального агрегата, обычно смонтированного на большегрузной автомашине. На агрегате расположены барабан с намотанными трубами, привод барабана и выпрямляющий узел, располагаемый над скважиной. Колонна труб сматывается с барабана, где она может деформироваться по радиусу барабана, проходит через выпрямляющее устройство (в нем находится около 2 м трубы) и спускается выпрямленная в скважину. За счет сил трения в этом устройстве колонна удерживается в скважине в подвешенном состоянии. Через такую колонну труб можно подавать жидкость в скважину для промывки песчаных пробок, спускать оборудование для ремонтных и эксплуатационных работ. Естественно, что при таких безрезьбовых гибких трубах резко сокращается время спуска и подъема колонн, ликвидируются трудоемкие работы по свинчиванию и развинчиванию резьбовых соединений. К недостаткам относится громоздкость оборудования для спуска и подъема труб. Материал НКТ. НКТ изготовляют главным образом из углеродистых сталей разных групп прочности с пределом текучести от 380 до 750 МПа. В настоящее время начали применяться НКТ из сплава на алюминиевой основе. Прочность сплава ниже минимальной прочности стали для НКТ, однако плотность сплава почти втрое меньше плотности стали, чем и определяется целесообразность применения легкосплавных труб, особенно в агрессивных средах газа или пластовой жидкости, по отношению к которым этот материал более стоек, чем сталь.

Наличие больших, непрерывно увеличивающихся ресурсов алюминия и производственных мощностей для изготовления легкосплавных труб в условиях постепенного роста доли разрабатываемых месторождений нефти и газа с агрессивными средами, а также большое значение, которое имеет уменьшение веса оборудования, в частности НКТ, делают использование легкосплавных НКТ весьма перспективным. В последнее время делаются попытки использовать полимерные материалы и стекловолокно для изготовления НКТ. Целесообразность этого обусловливается их стойкостью по отношению к большей части агрессивных сред, особенно при высоких концентрациях в них H2S и СО2. Кроме того, НКТ из полимеров, как и легкосплавные, имеют малые массы. Однако конструирование и изготовление таких НКТ связаны с решением задачи обеспечения равнопрочности тела трубы и ее стыка, которая оказалась достаточно сложной и пока не решенной. Примеры условных обозначений насосно-компрессорных труб приведены ниже: трубы из стали группы прочности Е с условным диаметром 60 мм, толщиной стенки 5 мм: — 60х5-Е ГОСТ 633-80 — для гладких труб; — В-60х5 ГОСТ 633-80 — для труб с высаженными наружу концами; — НКМ-60х5 ГОСТ 633-80 — для высокогерметичных труб; — НКБ-60х5 ГОСТ 633-80 — для высокогерметичных безмуфтовых труб. По массе труб допускается отклонение от +6,5 до -3,5% для исполнения труб А (более точное исполнение) и от +8 до -6% для исполнения труб Б (менее точное исполнение). Внутренний диаметр НКТ проверяется шаблоном длиной 1250 мм с наружным диаметром на 2..2,9 мм меньше номинального внутреннего диаметра трубы (меньшее отклонение для труб небольшого диаметра). На толщину стенки установлен минусовый допуск в 12,5% от толщины. Трубы изготовляются из сталей следующих групп прочности: Д, К, Е, Л, М, Р: Группа прочности стали Предел текучести не менее, МПа Д ………………………………………………………… 379(373) К ……………………………………………………….... 491 Е ………………………………………………………… 552 Л ………………………………………………………… 654 М ………………………………………………………... 758 Р ………………………………………………………... 930 Кроме того, НКТ могут изготавливаться из алюминиевого сплава марки Д16Т. Этот сплав имеет предел текучести около 300 МПа, предел выносливости 110 МПа. Относительная плотность сплава 2,72. Трубы, изготовленные из алюминиевого сплава, имеют значительно меньшую массу, чем стальные, а прочность их снижается меньше (в 1,25 раз по отношению к группе прочности стали Д, в 1,67 раз — к К и в 1,83 раза — к Е). Таким образом, колонны труб из алюминиевого сплава можно спускать глубже, или они будут иметь большой запас прочности при глубине спуска, одинаковой с глубиной спуска стальных труб. Трубы из сплава Д16Т обладают и большей коррозионной стойкостью в сероводородсодержащих средах. Особенно повышаются их коррозионная стойкость и износостойкость при толстослойном анодировании. ТАЛЕВЫЙ КАНАТ. Для изготовления талевых канатов применяется канатная проволока из высокоуглеродистой стали с содержанием углерода 50, 55, 60,65%, Mn - 0,5…0,8%, Cr - 0,07…0,17, Ni - 0,12%, Cu - 0,15%.По конструкции бывает с металлическим сердечником, с органическим трехпрядовым, с пластмассовым стержневым. Материал для органического сердечника: пенька из льна, жмута, жестких лубяных волокон, а также хлопок. Используется пряжа короткого и длинного прядения одинарного скручивания (однопрядный), или двойного скручивания (трехпрядный). Выносливость пластмассового сердечника на 45% выше чем у органического. Применяется сердечник с тугонавитой стальной пружиной. На выносливость каната влияет качество материала сердечника, равномерность и плотность свития каната, сопротивляемость поперечному сжатию. Канаты подразделяются: 1) по механическим свойствам: высшей марки (В); первой марки (1); 2) по виду проволоки: из светлой и из оцинкованной проволоки; 3) по виду свивки: обыкновенной свивки и нераскручивающиеся (Нр); 4) по направлению свивки: правой свивки (Пр), левой (Л), комбинированной (К); 5) по роду свивки: крестовые, односторонние, полые односторонние; 6) по назначению: грузолюдские, грузовые. Нераскручивающиеся канаты свивают из деформированных проволок, предварительная деформация придает прядям геометрическую форму, соответствующую положению в канате. При крестовой свивке проволоки в пряди свиты в одну сторону, а пряди в канат в другую. При односторонней свивке проволоки и пряди свиты в одну сторону.

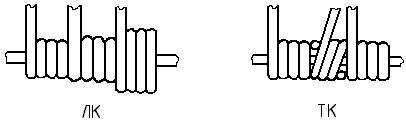

Способы многослойной свивки прядей: 1) свивка с линейным касанием проволок соседних слоев (ЛК); 2) свивка с точечным касанием (ТК); 3) комбинированная свивка (ТЛК).

Канаты маркируются по свивке: ЛК-РО-6x(1+(6+6)+12)=150 (+1 если с металличесим сердечником); где Р - в разных слоях разная толщина проволоки; О - органический сердечник; 6 - количество применяемых канатов; 1+(6+6)+12 - конструкция пряди. Диаметры применяемых канатов (мм): 22, 25, 28, 32, 35, 38, 40, 41.2, 44.

Требования к талевым канатам: 1) диаметр каната и число струн должно выбираться с учетом максимальной нагрузки на крюке, и при этом значении запас прочности должен быть не менее 2,5; 2) диаметр блоков талевой системы должен быть не менее чем в 40 раз больше диаметра каната, увеличение диаметра блоков снижает потери на трение и улучшает работу каната на трение. Основные параметры талевых канатов: 1) шаг свивки каната наружных проволок (с уменьшением шага растет прочность и структурная плотность каната); 2) прочность каната на разрыв: а) суммарное разрывное усилие всех проволок:

где F - площадь проволоки; n - число проволок;

б) агрегатное разрывное усилие, определяется в результате испытаний готового каната на растяжение с помощью испытательных машин:

где 3) долговечность каната, зависит от материала и конструкции сердечника, которая препятствует смещению прядей и смятию каната под действием нагрузок. Для защиты от износа и атмосферных воздействий канат покрывают специальными смазками (битум в сочетании с гудроном, технический вазелин, полиамидные смазки). Смазки должны обладать достаточными антикоррозионными и антифрикционными свойствами, а также прилепаемостью (адгезией) и температурной стойкостью. Эти свойства должны сохраняться от 4) сопротивляемость каната упругой деформации при растяжении, характеризуется модулем упругости, величина которого зависит от конструктивных и технологических параметров каната:

где

Конструктивное удлинение каната в пределах 0,2…6% от первоначальной длины каната. Длина каната гостируется в зависимости от диаметра каната:

Шифр каната: Канат 1-32-1600-В-ГОСТ 16853-71; где 1 - исполнение; 32 - диаметр каната, мм; 1600 - предел прочности проволоки, МПа; В - правая крестовая свивка марки В (1600-Л-В левая крестовая). Упрочняющая химико-термическая обработка. Упрочняющая химико-термическая обработка (ХТО) — это процесс диффузионного насыщения поверхностного слоя металлических деталей активными элементами, обеспечивающими получение определенных физико-механических свойств для повышения твердости, усталостной прочности, износостойкости, жаростойкости и коррозионной стойкости. К химико-термическим методам упрочнения, получившим широкое распространение, относятся цементация, азотирование, нитроцементация, борирование, диффузионное хромирование, цинкование, сульфидирование. Цементация — процесс науглероживания поверхностного слоя стальных деталей, нагретых до температуры свыше 900—940°С, что определяет наибольшую скорость протекания процесса. В зависимости от состояния науглероживающей среды (карбюризатора) различают цементацию в твердом карбюризаторе, цементацию в жидкой среде и газовую цементацию стали. В качестве твердой науглероживающей среды используют древесно-угольные карбюризаторы, в качестве жидкой среды — расплавленные соли (75 - 80% Na2CO3, 10—15% NaCl и 8—12% SiC) и газовой среды — газы, содержащие метан СН4, окись углерода СО, углеводородные газы Цементацию в твердом карбюризаторе выполняют при 900—940° С со средней скоростью 0,08—0,1 мм/ч. Недостаток цементации в твердом карбюризаторе заключается в длительности процесса. Цементация в жидком карбюризаторе выполняется при температуре 840 - 860° С и средней скорости диффузии углерода 0,2—0,4 мм/ч. Преимуществами процесса цементации в жидком карбюризаторе являются: равномерность нагрева, более низкая температура, способствующая уменьшению деформаций детали, а также более мелкое зерно цементированного слоя. Газовая цементация выполняется при температуре, близкой к 1000°С со скоростью 0,8—1,2 мм/ч, что позволяет в некоторых случаях при использовании индукционного нагрева ТВЧ сократить продолжительность операции до 1 ч. Цементация повышает усталостную прочность деталей, благодаря увеличению твердости, прочности цементированного слоя и образованию в нем внутренних напряжений сжатия, которые снижают влияние концентраторов напряжений. Азотирование (предложено русским ученым Н. П. Чижевским) один из процессов химико-термической обработки, при котором поверхностные слои стальных и чугунных деталей насыщаются азотом. Азотирование повышает твердость и износостойкость, усталостную прочность и увеличивает сопротивление коррозии. Процесс осуществляется при нагреве деталей в аммиаке. Обычно азотированию подвергают стали, легированные хромом, молибденом и вольфрамом, так как соединения этих элементов с азотом (нитриды) обладают весьма высокой твердостью и износостойкостью. Нитриды блокируют дислокации, имеющиеся в металле, и повышают его прочность. Как правило, сначала выполняется закалка, а затем азотирование в муфельных печах при температуре 480—650° С в течение 2—3 сут. Детали двигателей внутреннего сгорания (гильзы блока), глубинных нефтяных насосов (стальные втулки), подвергнутые азотированию, имеют резко увеличенный ресурс. При нитроцементации (цианировании) происходит одновременное насыщение поверхностных слоев стали углеродом и азотом. Нитроцементация повышает твердость и прочность деталей. Известна нитроцементация в твердых, жидких и газовых средах. Процесс выполняется при низких (540— 560° С) и высоких (800—830° С) температурах. Применяют в основном жидкие и газовые среды. Нитроцементация деталей заканчивается закалкой в масле и отпуском. Продолжительность нитроцементации в жидких средах в несколько раз меньше продолжительности цементации. Твердость поверхности после нитроцементации HRC 64—66. Этот метод упрочнения увеличивает износостойкость деталей. Например, нитроцементация зубчатых колес, изготовленных из углеродистой стали, повышает их износостойкость в 1,5—2 раза по сравнению с закалкой. Борирование — насыщение поверхностного слоя стальных деталей бором, что повышает его твердость и износостойкость. Известно борирование в твердой и жидкой средах. В первом случае используется порошок или аморфного бора; детали нагреваются до температуры 950—1050°С и выдерживаются при этой температуре в течение 4—20 ч. Во втором случае борирование может быть безэлектролизным или электролизным. При безэлектролизном способе в ванну, состоящую из расплавленных хлористых солей, вводят порошок ферробора или карбида бора и помещают детали с последующей выдержкой при температуре 950—1000° С. При электролизном процессе, получившем наибольшее распространение, борирование осуществляется в результате электролиза расплавленной буры; при этом изделие является катодом, а графитовый или угольный стержень — анодом. Борирование целесообразно применять при упрочнении цилиндровых втулок и штоков буровых насосов, деталей турбобура и т. д. Диффузионное хромирование — процесс насыщения хромом поверхности деталей, нагретых до температуры 1000° С. Оно резко повышает твердость и коррозионную стойкость металла деталей (рис. 6.7). Диффузионное износостойкое хромирование и борирование увеличивают долговечность деталей, работающих в условиях абразивного изнашивания, Цинкование — процесс насыщения цинком поверхности деталей, которые погружают в расплавленный цинк или помещают в порошок цинка, обработанный соляной кислотой. В результате поверхность деталей приобретает антикоррозионные и антифрикционные свойства. Процесс широко применяется в нефтепромысловой практике. Сульфидирование — это термодиффузионное насыщение серой поверхности стальных и чугунных деталей. При этом способе образуется поверхностный слой сернистого железа, обладающий повышенной износостойкостью, и уменьшается коэффициент трения, а, следовательно, и износ. Процесс осуществляется в ваннах срасплавленными серосодержащими солями или в газовых средах. Его можно применять для обработки деталей нефтегазопромысловогооборудования, так как при этом способе облегчаются и доводочные операции. Область применения газлифта – высокодебитные скважины с большими забойными давлениями, скважины с высоким газовым факторами и забойными давлениями ниже давления насыщения, песочные (содержащие в продукции песок) скважины, а также скважины, эксплуатируемые в труднодоступных условиях (например, затопляемость, паводки, болота и др.) Газлифт характеризуется высокой технико-экономической эффективностью, отсутствием в скважинах механизмов и трущихся деталей, простотой обслуживания скважин и регулирования работы.

Принцип работы газлифта

По мере разработки месторождения условия эксплуатации скважин ухудшаются: обводняется продукция – увеличивается гидростатическое давление столба флюидов, образуется высоковязкая эмульсия, возрастают потери давления на трение в стволе и выкидной линии, что приводит к росту забойного

Так как условию Логическим продолжением фонтанной эксплуатации является газлифтная эксплуатация, при которой недостающее количество газа для подъема жидкости закачивают в скважину с поверхности. Если притекающую пластовую энергию, характеризуемую газовым фактором

Где подъемник скважина добыча нефть ЭКСПЛУАТАЦИЯ ТАЛЕВЫХ СИСТЕМ Подготовка талевого каната к оснастке: Диаметр каната и число струн в оснастке выбирают с учетом максимально возможной нагрузки на крюке, при которой был бы двойной запас прочности, а при СПО - тройной, наивыгоднейшим является четырех-пятикратный запас. Канат необходимой прочности должен иметь диаметр, соответствующий диаметру желоба шкивов талевого блока и кронблока. Применять в талевых системах канаты с диаметром больше расчетного нельзя ввиду возможности его защемления в желобах шкивов и быстрого износа. Допускается применение канатов диаметром меньше расчетного на 10%. Необходимый для оснастки канат подбирают по паспорту и проверяют соответствие маркировки на бочке барабана паспортным данным, осматривают канат в соответствии с инструкцией и составляют акт приемки, о чем делают соответствующие записи в буровом журнале.

Для осмотра бочку с канатом устанавливают на козлы и вращают барабан по стрелке, указанной на бочке. При перемотке каната недопустимо образование петель и перекруток. Отрезают канат специальной канаторезкой. Перед тем, как отрезать канат, оба будущие его конца должны быть заделаны так, чтобы избежать их раскручивания. Концы заделывают плотной намоткой вязальной проволоки. Новый канат следует хранить на барабане в помещении или под навесом, исключающим попадание влаги в барабан. Ржавые канаты или канаты, имеющие неплотности свивки прядей, порванные проволоки и другие дефекты к эксплуатации не допускаются.

По мере увеличения глубины скважин вес бурильных колонн, которые приходится спускать и поднимать, увеличивается, а максимальная скорость намотки ведущей струны талевого каната на барабан лебедки остается практически неизменной (около 20 м/с) для буровых установок разных классов. Поэтому для каждой установки применяют талевую систему со своей кратностью полиспаста от 4-х до 14. Это достигается применением различных оснасток 2X3; 3X4;...; 7X8 (здесь первая цифра - число шкивов талевого блока, а вторая - кронблока). Под оснасткой талевой системы понимается навеска каната на шкивы кронблока и талевого блока в определенной последовательности, исключающей перекрещивание каната и трение его струн друг о друга. В настоящее время создано несколько типов оснастки. Перед тем как приступить к оснастке системы необходимо определить число шкивов в талевом блоке, тип каната, диаметр и разрывное усилие каната. Диаметр каната должен соответствовать размеру канавок шкивов талевого блока и кронблока. При бурении глубоких скважин, когда глубина еще небольшая и бурильная колонна легкая, для ускорения СПО канатом оснащают не все шкивы системы, а только часть. В дальнейшем проводят переоснастку до полного использования всех шкивов. Однако переоснастка трудоемка и не всегда целесообразна. Оснастку стремятся выполнить так, чтобы ведущая струна набегала на один из средних шкивов. В системах АСП струны каната не должны мешать спуску талевого блока с находящейся в нем свечой. Неправильно выполненная оснастка может вызвать трение канатов или закручивание талевого блока, что может привести к аварии. Существует два типа оснасток: параллельная, когда ось талевого блока параллельна оси кронблока, и крестовая, когда оси талевого блока и кронблока перпендикулярны. Наиболее распространена крестовая оснастка (рис. III.14). Она имеет то преимущество, что исключает закручивание талевого блока и трение струн каната друг о друга. Оснастку осуществляют

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 801; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.105.184 (0.014 с.) |

параллельная

параллельная

крестовая

крестовая

;

; - предел прочности проволоки для соответствующего диаметра.

- предел прочности проволоки для соответствующего диаметра. ;

; - потеря прочности каната.

- потеря прочности каната. с до

с до  с. Органические сердечники пропитываются противогнилистыми и антикоррозионными смазками.

с. Органические сердечники пропитываются противогнилистыми и антикоррозионными смазками. ;

; - модуль упругости каната;

- модуль упругости каната; - модуль упругости проволоки;

- модуль упругости проволоки; - коэффициент (0,33…0,35 для стальной свивки).

- коэффициент (0,33…0,35 для стальной свивки). , С3Н8, С4Н10 и др. Глубина цементации зависит от температуры и продолжительности процесса.

, С3Н8, С4Н10 и др. Глубина цементации зависит от температуры и продолжительности процесса. и устьевого

и устьевого  давлений, уменьшается эффективный газовый фактор

давлений, уменьшается эффективный газовый фактор  и увеличивается потребный удельный расход газа

и увеличивается потребный удельный расход газа  ; при отсутствии применения или не достаточной эффективности ППД возможно уменьшение пластового давления

; при отсутствии применения или не достаточной эффективности ППД возможно уменьшение пластового давления  , а также соответственно забойного

, а также соответственно забойного  давлений, что вызывает увеличение удельного расходного

давлений, что вызывает увеличение удельного расходного  фонтанирования, а

фонтанирования, а  , то скважина прекращает фонтанирование при определенном дебите Q>0. С увеличением

, то скважина прекращает фонтанирование при определенном дебите Q>0. С увеличением  , а при большой гидропроводности пласта иногда даже до 100%-ной обводненности продукции.

, а при большой гидропроводности пласта иногда даже до 100%-ной обводненности продукции. (2)

(2) - удельный расход закачиваемого газа (отнесенный к расходу поднимаемой жидкости).

- удельный расход закачиваемого газа (отнесенный к расходу поднимаемой жидкости). Фактический коэффициент запаса прочности каната проверяют путем сравнения агрегатной прочности каната, указанной в паспорте, с вероятной наибольшей нагрузкой на канат.

Фактический коэффициент запаса прочности каната проверяют путем сравнения агрегатной прочности каната, указанной в паспорте, с вероятной наибольшей нагрузкой на канат.