Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и конструкция шатунов.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Механизм движения служит для передачи энергии расширяющих газов на коленчатый вал дизеля, т.е. для преобразования поступательного движения поршня во вращательное вала. В тронковых двигателях это осуществляется с помощью шатуна, соединяющего поршень с кривошипом коленвала. Материал шатунов- углеродистая и легированная сталь. Способ изготовления- ковка или штамповка. Шатун состоит из трех основных частей- верхней головки, стержня (штока) и нижней (мотылевой) головки

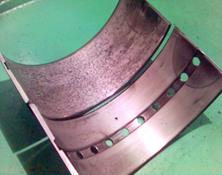

Разъемная нижняя головка шатуна. 1 вкладыши мотылевые 2,3 нижняя головка шатуна(мотыль).

1 верхняя головка шатуна. 2 вкладыши мотылевые. 3 корончатая гайка шатунного болта. 4 шатунный болт. 5 втулка головного подшипника. 6 Крышка нижней головки шатуна (мотыля). 7 шплинт гайки шатунного болта. 8 стопорный штифт шатунного болта.

На корпусе нижней головки ставят заводской номер и номер цилиндра.

Для увеличения площади вкладышей и снижения на них удельной нагрузки для высоконагруженных ДВС нижнюю головку делают с косым разъемом (для обеспечения условий монтажа в цилиндр).

В современных двс затяжку шатунных болтов проводят гидравлическим приспособлением- специальным домкратом определенным давлением растягивается шпилька, от руки воротком закручивается круглая гайка и снимается давление гидравлического домкрата. Откручивание происходит в обратном порядке.

Как известно, кроме рядного расположения цилиндров на водном транспорте широко применяются V-образные двигателя различной мощности. В этих двигателях встречаются различные схемы компановки расположения цилиндров и, соответственно, расположения и присоединения шатунов к кривошипу коленчатого вала. Схемы соединения шатунов V-образных двигателей.

Слева направо- 1. Шатуны левого и правого ряда цилиндров чередуются и установлены каждый на отдельной мотылевой шейке. 2. Шатуны левого и правого ряда установлены на одной мотылевой шейке,но каждый конструктивно имеет свою нижнюю головку. 3. Шатун правого ряда(основной) имеет прицепной шатун.

Судовые дизели мощностью, как правило, более 4000л.с., делают 2-х тактными и крейцкопфными. В такой конструкции поршень имеет шток, который соединяется с крейцкопфом,- механизмом, который скользит по направляющим упорам. К нему же крепится шатун верхней головкой шатуна. Такие двигатели выше чем тронковые. Однако их преимущество в том, что боковая сила давления газов не воспринимается поверхностью втулки цилиндра, а воспринимается крейцкопфом, что увеличивает значительно срок службы цилиндро-поршневой группы. Подпоршневое пространство у таких ДВС отделено специальным сальником от картера и часто используется как продувочный насос (дополнительный механический наддув).

Шатунные болты

Шатунные подшипники быстроходных ДВС часто соединяются болтами или шпильками и стопорятся специальными пастами. Шатунные вкладыши.

От проворачивания имеют *усики*, которые заходят в постель вкладыша, но может быть вырез в торцах вкладыша для стопорения шатунным болтом. Затягиваются вкладыши с натягом 0.1-0.3 мм. В верхнем вкладыше, имеющем наибольшую нагрузку распределительную канавку для масла, как правило, не делают. На старых моделях судовых дизелей антифрикционный слой из баббита, залитого в корпус нижнего подшипника. Перед установкой такой подшипник требует дополнительной шабровки (подгонки прилегания по шейке вала). Между половинками вставлялись специальные калиброванные прокладки из фольги для регулировки масляного зазора. На современных судовых ДВС применяются трехслойные вкладыши, выдерживающие большие нагрузки, но требующие качественного смазочного масла. Такие вкладыши не требуют подгонки при установке, запрещено замерять зазор щупом (только индикатором или обмером), и устанавливать прокладки для регулировки зазора.

Ответить на следующие вопросы:

1. какое назначение поршня?

2. что такое составной поршень?

3. от чего зависит форма днища поршня.?

4. каково назначение и конструкции поршневых колец?

5 какова цель и способы охлаждения поршней?

6. назначение и конструкции, способы крепления поршневого пальца?

7. назначение и конструкции шатунов.

8. назначение и конструкции шатунных болтов.

Тема 1.5 2012 Коленчатый вал ДВС. Крутильные колебания и демпферы, Маховики. Поступательное движение поршня при помощи кривошипно –шатунного механизма превращается во вращательное движение коленчатого вала. В рамовых (коренных) шейках коленвал вращается под действием сил газов в процессе сгорания топлива, действующих на поршень,шатун и на кривошип коленвала. Изготавливают коленвалы ковкой или штамповкой, цельными или составными (для мощных дизелей.). Для повышения износоустойчивости шеек их обычно подвергают поверхностной закалке ТВЧ. Материал коленчатых валов: 1-- углеродистая сталь 35,40,50,35Г,45Г (для МОД и СОД средней мощности. 2-- Легированная сталь 40ХН, 40ХНВА и др. (для ВОД и мощных СОД). 3-- Высокопрочный модифицированный чугун со сферическим графитом

1---- рамовая (коренная шейка. 2---- щека кривошипа (другие названия- колено,мотыль). 3---- шейка кривошипа.

Где z- число цилиндров.

Кормовой конец коленвала имеет фланец, к которому крепится маховик на призонных болтах, и потребитель (валопровод, генератор и т.д.). Носовой конец используется для привода навешенных механизмов (насосы систем охлаждения и смазки, навесной компрессор и т.д.), для этого на нем установлена приводная шестерня. Иногда на носовом конце устанавливают муфту отбора мощности- устройство позволяющее подключать, когда необходимо, еще один дополнительный потребитель (например ходовой электрогенератор, пожарный насос и т.д.). Чтобы предотвратить просачивание масла после концевого рамового подшипника находится маслосбрасывающий гребень. В месте выхода коленвала из двигателя устанавливают сальниковое уплотнение (монжету или войлочное уплотняющее кольцо). У нереверсивных двигателей предусматривается на валу со стороны концевого подшипника перед сальником маслосгонная резьба.

Маховик

. Энергия, которая аккумулируется маховиком, соответствует пропорциям его массе и квадрату скорости её вращения. Так как скорость больше, чем больше удаление массы от оси вращения маховика, ему обычно придают форму колеса с массивным ободом. По окружности маховика наносится градуировка 360 град., котороя используется для регулировочных работ (согласование распредвала с коленвалом, проверка и регулировка фаз газораспределения, угла опережения подачи топлива, угол открытия воздушного пускового клапана.). со стороны маховика снимается полезная мощность двигателя, т.е. к нему подключаются потребители энергии ДВС.

Демпферы (гасители крутильных колебаний) Демпфер служит для ограничения напряжений, возникающих в коленчатом вале и валопроводе в результате резонанса крутильных собственных и вынужденных (частоты вспышек в цилиндрах) колебаний. По конструкции существуют два типа демпферов:

Резонанс собственных и вынужденных колебаний может наступить только на определенных оборотах. Такие обороты называются критическими. Если эти обороты находятся в зоне рабочих оборотов двигателя, то на тахометре их выделяют красным сектором-работать на критических оборотах запрещено и нужно их быстро проходить. Работа ДВС на критических оборотах характеризуется сильной вибрацией двигателя, валопровода и может привести к поломке коленвала или валопровода.

Упорный подшипник

. В главных дизелях при прямой передаче мощности на винт иногда на коленчатом валу отковывается специальный упорный гребень для упорного подшипника с дополнительной рамовой шейкой- первой от маховика. Встроенный упорный подшипник (подшипник Митчелла) работает как подшипник скольжения за счет специальных сегментов с антифрикционным сплавом, прижимаемые по комплекту с обоих сторон гребня (переднего и заднего хода), которые передают упор винта на фундаментную раму и далее на судовой фундамент дизеля. В мощных силовых установках упорный подшипник устанавливается в отдельном корпусе на промежуточном валу. В редукторах при небольшой мощности иногда применяют роликовые упорные подшипники.

а\ --неправильная кромка. б\-- правильная подрезанная кромка сегмента

слева- подшипник Митчелла сегменты

Тема 1.6 2012 механизм газораспределения, агрегаты продувки, газовыпускной тракт

В 4-х тактных двигателях (рис а) всасывающий клапан открывается до прихода поршня в ВМТ (угол а) и закрывается после НМТ (вращение по часовой стрелке). Это делается для лучшего наполнения цилиндра воздухом. В двигателях с высоким наддувом он может закрываться в НМТ. Далее следует такт сжатия, подача топлива в конце такта и процесс сгорания топлива. После прохождения ВМТ поршень под действием давления газов от сгоревшего топлива движется к НМТ, совершая полезную работу. Не доходя до НМТ открывается выпускной клапан,с целью сброса давления в цилиндре, при движении поршня к ВМТ удаляются газы из цилиндра. Углы открытия и закрытия клапанов газораспределения относительно мертвых точек называются фазами газораспределения.

Сумма углов открытия всасывающего клапана и закрытия выпускного(оба клапана открыты, но находятся в движении) называется углом перекрытия клапанов. В 4-х тактных ДВС применяются две схемы привода клапанов газораспределения: с нижним расположением распредвала и с верхним.

Классическая схема привода клапанов с нижним расположением распределительного вала. 1..Коленвал 2.. Распредвал с кулачными шайбами

5.. коромысло клапана 6,7.. винт с гайкой регулировки теплового зазора 8.. штанга 9.. толкатель привода 10.. шестерня распредвала 11,12.. Промежуточные шестерни 13.. ведущая шестерня коленвала.

При вращении распредвала кулачок, набегая на толкатель через штангу и коромысло воздействует на шток клапана, открывая его. Закрытие клапана происходит под действием пружины.

В 4-х тактных двс частота вращения распределительного вала ровно в два раза меньше частоты вращения коленвала (за 2 оборота коленвала по одному разу открываются каждый клапан).

|

||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 1683; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.011 с.) |

Стержень шатуна может иметь сечения-круглые и двутавровые. В середине стержня делается отверстие для подвода масла от нижнего подшипника к головному на смазку поршневого пальца,если предусмотренно конструкцией, охлаждение поршня. В маломощных ДВС иногда от не делают, но имеются отверстия в в верхней головке шатуна для смазки пальца от разбрызгивания масла в картере.

Стержень шатуна может иметь сечения-круглые и двутавровые. В середине стержня делается отверстие для подвода масла от нижнего подшипника к головному на смазку поршневого пальца,если предусмотренно конструкцией, охлаждение поршня. В маломощных ДВС иногда от не делают, но имеются отверстия в в верхней головке шатуна для смазки пальца от разбрызгивания масла в картере.

в двс средней и большой мощности нижнюю головку делают отъемной, которая крепится к пятке стержня шатуна шатунными болтами (рисунок слева) или отдельными специальными болтами(рисунок справа).

в двс средней и большой мощности нижнюю головку делают отъемной, которая крепится к пятке стержня шатуна шатунными болтами (рисунок слева) или отдельными специальными болтами(рисунок справа).

Шатунные болты тихоходных двигателей (например, двухтактных) изготовляют из углеродистых (стали 35, 40, 45 и др.), а также хромоникелевых среднеуглеродистых сталей. Для изготовления шатунных болтов быстроходных двигателей используют высокопрочные хромоникельмолибденовые (или вольфрамовые) и хромо-никель-молибдено-ванадиевые стали 40ХН2МА, 40Х2Н2МА, 38ХНЗМА, 36Х2Н2МФА. Шатунные болты автомобильных и тракторных двигателей изготовляют из сталей 40Х, 45Х, ЗОХМА, 35ХМ и др. Болты должны заходить в отверстие плотно, гайка по резьбе двигается без заеданий, легко. Часто один болт имеет средний, центрующий половинки подшипника, если нижняя головка отъемная то второй болт имеет центрующий поясок вверху-центрует пятку шатуна и верхнюю половину подшипника. Затяжка болтов должна проводится динамометрическим ключом для исключения перетяжки, что может привести к разрыву болта во время работы ДВС. Корончатая гайка должна быть после затяжки зашплинтована.

Шатунные болты тихоходных двигателей (например, двухтактных) изготовляют из углеродистых (стали 35, 40, 45 и др.), а также хромоникелевых среднеуглеродистых сталей. Для изготовления шатунных болтов быстроходных двигателей используют высокопрочные хромоникельмолибденовые (или вольфрамовые) и хромо-никель-молибдено-ванадиевые стали 40ХН2МА, 40Х2Н2МА, 38ХНЗМА, 36Х2Н2МФА. Шатунные болты автомобильных и тракторных двигателей изготовляют из сталей 40Х, 45Х, ЗОХМА, 35ХМ и др. Болты должны заходить в отверстие плотно, гайка по резьбе двигается без заеданий, легко. Часто один болт имеет средний, центрующий половинки подшипника, если нижняя головка отъемная то второй болт имеет центрующий поясок вверху-центрует пятку шатуна и верхнюю половину подшипника. Затяжка болтов должна проводится динамометрическим ключом для исключения перетяжки, что может привести к разрыву болта во время работы ДВС. Корончатая гайка должна быть после затяжки зашплинтована. Конструктивно шатунные вкладыши мало чем отличаются от рамовых. На некоторых дизелях они взаимозаменяемы с рамовыми.

Конструктивно шатунные вкладыши мало чем отличаются от рамовых. На некоторых дизелях они взаимозаменяемы с рамовыми.

Сквозь белый металл просвечивается медный слой более 50 % по площади-вкладыши требуют замены.

Сквозь белый металл просвечивается медный слой более 50 % по площади-вкладыши требуют замены. Конструктивно коленвал состоит из:

Конструктивно коленвал состоит из: Щеки вала могут быть прямоугольной,овальной и круглой формы. Две щеки и шейка образуют кривошип, число которых соответствует числу цилиндров дизеля. Во избежание концентрации напряжений переход от шейки к щеке делается строго по определенному радиусу и называется галтелью. В рамовой и шатунной шейке имеются сквозные отверстия, которые соединяются между собой каналом в щеке. Тем самым обеспечивается подвод масла к шатунному, затем к головному подшипнику

Щеки вала могут быть прямоугольной,овальной и круглой формы. Две щеки и шейка образуют кривошип, число которых соответствует числу цилиндров дизеля. Во избежание концентрации напряжений переход от шейки к щеке делается строго по определенному радиусу и называется галтелью. В рамовой и шатунной шейке имеются сквозные отверстия, которые соединяются между собой каналом в щеке. Тем самым обеспечивается подвод масла к шатунному, затем к головному подшипнику Угол заклинки кривошипов и порядок вспышек в цилиндрах выбирается из условий наибольшей равномерности вращающего момента, уравновешивания,равномерной нагрузки на рамовые подшипники и зависит от количества цилиндров дизеля. Для 4-х тактного ДВС угол заклинки равен =720\Z, для 2-х тактного 360\z,

Угол заклинки кривошипов и порядок вспышек в цилиндрах выбирается из условий наибольшей равномерности вращающего момента, уравновешивания,равномерной нагрузки на рамовые подшипники и зависит от количества цилиндров дизеля. Для 4-х тактного ДВС угол заклинки равен =720\Z, для 2-х тактного 360\z, На щеках коленвала часто устанавливают противовесы для компенсации влияния сил инерций. Коленвалы небольших размеров изготовляют вместе с противовесами, затем подвергают баллансировке (высверлен металл). На коленвалах больших размеров устанавливают съемные противовесы закрепленные на болтах.

На щеках коленвала часто устанавливают противовесы для компенсации влияния сил инерций. Коленвалы небольших размеров изготовляют вместе с противовесами, затем подвергают баллансировке (высверлен металл). На коленвалах больших размеров устанавливают съемные противовесы закрепленные на болтах. Маховик или так называемое маховое колесо, представляет собой устройство из массивного диска (тяжелое колесо), расположенное на валу двигателя. Основное назначение маховика заключается в накапливании кинетической энергии движения. С помощью этой накопленной энергии он выводит поршни из мертвых точек и создает равномерность вращения коленчатого вала.

Маховик или так называемое маховое колесо, представляет собой устройство из массивного диска (тяжелое колесо), расположенное на валу двигателя. Основное назначение маховика заключается в накапливании кинетической энергии движения. С помощью этой накопленной энергии он выводит поршни из мертвых точек и создает равномерность вращения коленчатого вала. Маховик изготавливают путем отливки из чугуна. При стартерном запуске ДВС на обод маховика напрессовывают зубчатый венец (изготовленный из стали), который вращается вместе с маховиком и используется при пуске двигателя от шестерни стартера. Габариты маховика определяют допустимыми отклонениями от номинальной частоты вращения кинетической энергии, которую маховик должен отдать машине в заданное время.

Маховик изготавливают путем отливки из чугуна. При стартерном запуске ДВС на обод маховика напрессовывают зубчатый венец (изготовленный из стали), который вращается вместе с маховиком и используется при пуске двигателя от шестерни стартера. Габариты маховика определяют допустимыми отклонениями от номинальной частоты вращения кинетической энергии, которую маховик должен отдать машине в заданное время. 1 .. Жидкостные - энергия крутильных колебаний переходит в тепловую энергию жидкости (обычно селиконового масла). В корпусе демпфера находится свободно установленный обод (маховик гасителя). Зазоры между корпусом и ободом заполнены густым селиконовым маслом. Во время резонанса обод не успевает за корпусом, жидкость его задерживает и нагревается- тем самым уменьшаются значения напряжений в валах.

1 .. Жидкостные - энергия крутильных колебаний переходит в тепловую энергию жидкости (обычно селиконового масла). В корпусе демпфера находится свободно установленный обод (маховик гасителя). Зазоры между корпусом и ободом заполнены густым селиконовым маслом. Во время резонанса обод не успевает за корпусом, жидкость его задерживает и нагревается- тем самым уменьшаются значения напряжений в валах. 2.. в механическом демпфере масса установлена в корпусе на пружинах- энергия крутильных колебаний во время резонанса переходит в энергию пружин.

2.. в механическом демпфере масса установлена в корпусе на пружинах- энергия крутильных колебаний во время резонанса переходит в энергию пружин.

Количество рамовых шеек на одну больше числа цилиндров. Для исключения осевого смещения коленвала один из рамовых подшипников выполняет роль упорного и имеет специальные боковые бурты с антифрикционным сплавом. В некоторых дизелях роль упорного подшипника выполняют специальные упорные полукольца и устанавливаются в одном из рамовых подшипников.

Количество рамовых шеек на одну больше числа цилиндров. Для исключения осевого смещения коленвала один из рамовых подшипников выполняет роль упорного и имеет специальные боковые бурты с антифрикционным сплавом. В некоторых дизелях роль упорного подшипника выполняют специальные упорные полукольца и устанавливаются в одном из рамовых подшипников. УПОРНЫЙ ПОДШИПНИК

УПОРНЫЙ ПОДШИПНИК

справа- роликовый подшипник подшипника Митчелла

справа- роликовый подшипник подшипника Митчелла Механизм газораспределения служит для управления процессами впуска воздуха в цилиндр и выпуска отработавших газов. В 4 –х тактных дизелях состоит из впускных и выпускных клапанов и механизма их привода. В 2-х тактных дизелях в зависимости от типа продувки газораспределение осуществляется поршнем открытием и закрытием продувочных и выпускных окон во втулке цилиндров(петлевая продувка), или с применением выпускного клапана (прямоточно- клапанная продувка).

Механизм газораспределения служит для управления процессами впуска воздуха в цилиндр и выпуска отработавших газов. В 4 –х тактных дизелях состоит из впускных и выпускных клапанов и механизма их привода. В 2-х тактных дизелях в зависимости от типа продувки газораспределение осуществляется поршнем открытием и закрытием продувочных и выпускных окон во втулке цилиндров(петлевая продувка), или с применением выпускного клапана (прямоточно- клапанная продувка).

От величины фаз газораспределения зависит качество очистки цилиндра от остаточных газов и наполнение его свежим зарядом воздуха.

От величины фаз газораспределения зависит качество очистки цилиндра от остаточных газов и наполнение его свежим зарядом воздуха. 3.. клапан 4.. возвратная пружина клапана

3.. клапан 4.. возвратная пружина клапана