Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Двигатель. Общие сведения. Назначение и классификация двигателей. 2Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Содержание Двигатель. Общие сведения. Назначение и классификация двигателей. 2 Механизмы и системы двигателя. Ход поршня, верхняя мертвая точка, полный и рабочий объемы цилиндра, степень сжатия. 3 Механизмы газораспределения. Взаимодействие деталей механизма с нижним и верхним расположением клапанов. Преимущества и недостатки. Тепловой зазор в механизме 5 Система охлаждения. Назначение системы охлаждения. Общее устройство. Преимущества и недостатки жидкостной и воздушной системы охлаждения. 7 5. Система смазки. 8 Кривошип – шатунный механизм. Назначение, устройство и работа. 9 Система пуска. Средства и методы облегчения пуска 10 Система питания карбюраторного двигателя. Общее устройство и работа системы питания. Определение понятий: рабочая смесь. Требования к горючей смеси. 10 9.Система питания дизельного двигателя. Назначение, устройство и работа системы питания дизеля. Общее устройство и работа системы питания дизеля. 12 10. Смесеобразование в дизелях. 14 Воздухоочистители 14 Форсунки. Топливоподкачивающий насос 15 13. Фильтрыгрубой и тонкойочисткитоплива 16 Топливный насос высокого давления (ТНВД). Назначение, устройство и работа. 18 Плунжерные пары, нагнетательные клапана. Работа и устройство. 19 Трансмиссия.Назначение, типы трансмиссии, агрегаты и их расположение на автомобилях. 21 Назначение сцепления. Типы сцепления. Устройство однодисковых и двухдисковых сцеплений. 21 Коробка передач. Назначение коробки передач. Типы коробок передач. 24 Карданная передача. Назначение карданной передачи, ее типы. 25 Мосты. Типы мостов. Ведущий мост, назначение, общее устройство. Дифференциал, назначение, типы. Устройство межколесного простого симметричного дифференциала 26 Подвеска. Назначение подвески. Типы подвесок. Устройство зависимых и независимых подвесок. Рессор, назначении, типы, устройство. Амортизаторы, назначение, тип, устройство. 27 Колеса, шины. Назначение колес. Назначение шин. Типы шин. Понятие о диагональных и радиальных шинах. 29 Рулевое управление. Назначение рулевого управления. Основные части рулевого управления. Назначение рулевой трапеции. 31 Тормозные системы. Назначение тормозной системы. Основные части тормозной системы. 32 Электрооборудование автомобилей. 33 Аккумуляторные батареи. Принцип действия свинцового аккумулятора. 34 27. Генераторные установки. Общие сведения о генераторных установках, назначение и требования. 34 Регуляторы напряжения. 35 29. Система зажигания. Контактная система зажигания. Назначение системы зажигания и основные требования, предъявляемые к ней. Принципиальная схема контактной системы зажигания и ее работа 36 Распределитель зажигания. Влияние момента воспламенения рабочей смеси на работу двигателя в зависимости от частоты вращения коленчатого вала и нагрузки на двигатель. Устройство и работа центробежного, вакуумного регуляторов и октан- корректора 37 Назначение и устройство свечей зажигания. 40 32. Устройство стартера. Назначение и требования, предъявляемые к нему, принцип работы. 41 Контрольно-измерительные приборы. Назначение контрольно-измерительных приборов. Осветительные приборы. 42 Список использованной литературы 45 Двигатель Общие сведения. Назначение и классификация двигателей. Двигатель — источник энергии, преобразующейся в механическую работу, обеспечивающую движение автомобиля. Требования предъявляемые к двигателям: Двигатели внутреннего сгорания могут быть классифицированы по следующим признакам; Механизмы и системы двигателя. Ход поршня, верхняя мертвая точка, полный и рабочий объемы цилиндра, степень сжатия.

Двигатель внутреннего сгорания состоит из кривошипно-шатунного и газораспределительного механизмов, системы охлаждения, системы смазки, системы питания и системы зажигания. Кривошипно-шатунный механизм предназначен для преобразования прямолинейно-возвратного движения поршня во вращательное движение коленчатого вала. Газораспределительный механизм обеспечивает своевременный впуск в цилиндр горючей смеси и выпуск из цилиндра продуктов сгорания в соответствии с протекающим в цилиндре рабочим циклом. Система охлаждения необходима для охлаждения цилиндров и других деталей двигателя, чтобы предупредить чрезмерное их нагревание при работе. Система смазки служит для смазки и охлаждения трущихся поверхностей деталей двигателя. Смазка уменьшает трение между деталями, вследствие чего снижаются внутренние потери от трения в механизмах двигателя. Система питания предназначена для приготовления горючей смеси из паров топлива и воздуха, для регулирования качества и количества горючей смеси и подачи ее в цилиндры двигателя, а также для отвода продуктов сгорания из цилиндра двигателя в атмосферу и глушения шума выпуска. Система зажигания обеспечивает искру, и воспламенение рабочей смеси в цилиндре двигателя в конце такта сжатия.

Термины и определения: Верхняя мёртвая точка (ВМТ) — положение поршня в цилиндре, соответствующее максимальному расстоянию между любой точкой поршня и осью вращения коленчатого вала (условно начальное положение коленчатого вала, ноль градусов поворота кривошипа). Нижняя мертвая точка ( НМТ ) - положение поршня в цилиндре, соответствующее минимальному расстоянию между любой точкой поршня и осью вращения коленчатого вала Ход поршня -расстояние между верхней и нижней мертвыми точками определяет путь, который совершает поршень при своем движении в ту или иную сторону. S = 2R, где R — радиус кривошипа. За каждый ход поршня коленчатый вал поворачивается на 180°. Камера сгорания(камера сжатия) -пространство, образованное головкой цилиндра и поршнем при положении его в ВМТ. Обычно обозначается буквой Vс. Рабочий объем - Объем цилиндра между мертвыми точками. Обозначается буквой Vs. Полный объем цилиндра - сумма камеры сгорания и рабочего объема цилиндр. Обозначается буквой V Степень сжатия - отношение полного объема цилиндра к объему камеры сгорания. Обозначаемой буквой г, и выражается отвлеченным числом. Степень сжатия показывает, во сколько раз полный объем цилиндра больше объема камеры сгорания.

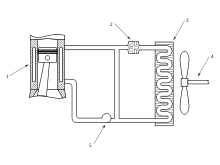

Система охлаждения. Назначение системы охлаждения. Общее устройство. Преимущества и недостатки жидкостной и воздушной системы охлаждения. Система охлаждения двигателя внутреннего сгорания — совокупность устройств, обеспечивающих подвод охлаждающей среды к нагретым деталям и отвод от них в атмосферу лишней теплоты, которая должна обеспечивать наивыгоднейшую степень охлаждения и возможность поддержания в требуемых пределах теплового состояния двигателя при различных режимах и условиях работы. Типы систем охлаждения: Воздушное охлаждение-рубашка цилиндра свободно обдувается воздухом, который отбирает большую часть тепла двигателя. Недостаток системы заключается в маленькой теплоёмкости воздуха, что не позволяет равномерно отводить от двигателя большое количество тепла и, соответственно, создавать компактные мощные силовые установки. Гибридный тип - сочетает вышеуказанные системы: тепло от цилиндров отводится жидкостью, после чего она, на удалении от теплонагруженной части двигателя, охлаждается в радиаторах воздухом. Состоит из рубашки охлаждения блока цилиндров, головки блока цилиндров, одного или нескольких радиаторов, вентилятора принудительного охлаждения радиатора, жидкостного насоса, термостата, расширительного бачка, соединительных патрубков и датчика температуры. Этот тип используется на всех современных автомобилях. Охлаждающая жидкость прокачивается насосом через рубашку охлаждения двигателя, забирая от нее тепло, а затем охлаждается сама в радиаторе. В этой системе существует два круга циркуляции жидкости — большой и малый.

Система гибридного типа охлаждения обычно включает следующие элементы: § двойные стенки цилиндров, пространство между которыми заполнено охлаждающей жидкостью (например, водой или антифризом); § теплообменник или радиатор, состоящий из трубок и полостей; § термостат, поддерживающий оптимальную температуру двигателя; § вентилятор, состоящий из ступицы и лопастей, при вращении которого обеспечивается принудительная прокачка воздуха между трубками радиатора; § насос центробежного типа для обеспечения циркуляции охлаждающей жидкости в системе; § трубопроводы, связывающие между собой элементы системы охлаждения.

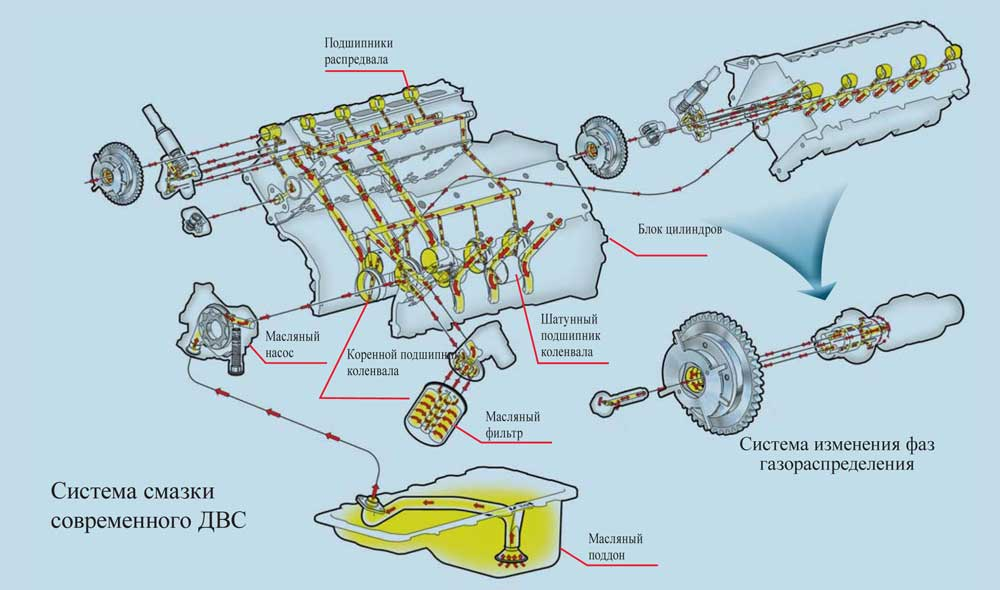

5. Система смазки. Назначение системы смазки. Система смазки -предназначена для снижения трения между сопряженными деталями двигателя. Кроме выполнения основной функции система смазки обеспечивает: · охлаждение деталей двигателя; · удаление продуктов нагара и износа; · защиту деталей двигателя от коррозии.

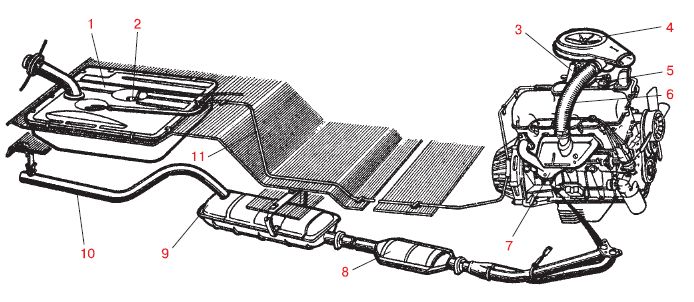

Система питания карбюраторного двигателя. Общее устройство и работа системы питания. Определение понятий: рабочая смесь. Требования к горючей смеси. Система питания двигателя предназначена для хранения, очистки и подачи топлива, очистки воздуха, приготовления горючей смеси и подачи ее в цилиндры двигателя. Количество и качество этой смеси должно быть разным при различных режимах работы двигателя. В зависимости от вида устройства, осуществляющего подготовку топливовоздушной смеси, двигатели могут быть инжекторными, карбюраторными или оборудованными моновпрыском. Система питания состоит из следующих основных элементов: · топливного бака; · топливопроводов; · фильтров очистки топлива; · топливного насоса; · воздушного фильтра; · карбюратора или инжектора с электронной системой управления.

1 — топливный бак; 2 — датчик указателя уровня топлива; 3 — карбюратор; 4 — воздушный фильтр; Горючая смесь – поступающая в цилиндры, приготовляется в смесительной камере карбюратора и представляет собой смесь паров мелко распыленного бензина и воздуха.

Рабочая смесь - процесс смесеобразования продолжается во впускном трубопроводе и цилиндрах двигателя, где горючая смесь, смешиваясь с остатками отработавших газов, образует рабочую смесь.

Требования к горючей смеси: 1.При неполном открытии дроссельной заслонки в условиях установившихся режимов в двигатель должна подаваться горючая смесь, обеспечивающая заданную мощность двигателя при наименьшем расходе топлива (составление программы дозирования на оптимальную топливную экономичность) или наименьшую токсичность отработавших газов (составление программы дозирования на наименьшую токсичность). 2. При полном или близком к полному открытию дроссельной заслонки на установившихся режимах в двигатель нужно подавать обогащенную горючую смесь. При составлении программы дозирования на минимальную токсичность и на данных режимах должна подаваться смесь, при которой токсичность отработавших газов будет минимальной. 3. На неустановившихся режимах состав горючей смеси должен обеспечить наименьшее время перехода двигателя с одного режима на другой с минимально возможным расходом топлива. 4. На режимах холостого хода состав горючей смеси должен обеспечить минимально возможную устойчивую частоту вращения коленчатого вала двигателя при наименьшей токсичности отработавших газов. 5. Для быстрого пуска холодного двигателя смесь следует значительно обогащать. 6. По мере прогрева двигателя состав горючей смеси необходимо постепенно обеднять. 7. На режимах принудительного холостого хода подача топлива должна прекращаться. 9.Система питания дизельного двигателя. Назначение, устройство и работа системы питания дизеля. Общее устройство и работа системы питания дизеля . Система питания дизельного двигателя должна создавать высокое давление впрыска топлива в камеру сгорания цилиндра; дозировать порции топлива в соответствии с нагрузкой двигателя; производить впрыск топлива в строго определенный момент, в течение заданного промежутка времени и с определенной интенсивностью; хорошо распылять и равномерно аспределять топливо по объему камеры сгорания; надежно фильтровать топливо перед его поступлением в насосы и форсунки. Дизельноетопливо представляет собой смесь керосиновых, газойлевых и соляровых фракций после отгона из нефти бензина. К основным свойствам дизельного топлива относятся: воспламеняемость, оцениваемая октановым числом; вязкость; чистота и температура застывания, по которым различают дизельное топливо по сортам: ДЛ - летнее ДЗ - зимнее, ДА - арктическое. Система питания дизельного двигателя состоит из:

Схема питания дизельного двигателя

10. Смесеобразование в дизелях. Процесс смесеобразования происходит в течение короткого промежутка времени внутри цилиндра, когда поршень находится вблизи ВМТ. К началу подачи топлива — в конце такта сжатия давление в цилиндре составляет примерно 3,5—4,5 МПа, а температура — 800—900 К. Смесеобразование представляет собой процесс испарения мелко распыленного топлива и перемешивание его паров с воздухом. Каждая частица топлива должна войти в соприкосновение с воздухом как можно скорее, чтобы выделение теплоты произошло в начале хода расширения. Для улучшения смесеобразования и повышения однородности смеси коэффициент избытка воздуха составляет от 1,4 до 1,7. Равномерное распределение топлива по объему камеры сгорания осуществляется за счет кинематических энергий распыленного топлива и движущегося воздуха, определяемых формой камеры сгорания и скоростью движения поршня. В современных дизелях находит применение объемное, объемно-пленочное, пленочное, вихрекамерное и предкамерное смесеобразование. Способ смесеобразования обусловлен формой камеры сгорания, которая в сочетании с топливоподающей аппаратурой определяет условия процессов смесеобразования и сгорания. Двигатель с непосредственным впрыском топлива обеспечивает наиболее экономичный рабочий цикл и хорошие пусковые свойства двигателя.

Воздухоочистители. Топливный насос высокого давления (ТНВД). Назначение, устройство и работа. Назначение - Топливные насосы предназначены для подачи в цилиндры дизеля под определенным давлением и в определенный момент точно отмеренных порций топлива, соответствующих данной нагрузке. По способу впрыска различают топливные насосы непосредственного действия и с аккумуляторным впрыском. В топливном насосе непосредственного действия осуществляется механический привод плунжера, а процессы нагнетания и впрыска протекают одновременно. В каждый цилиндр секция топливного насоса подает необходимую порцию топлива. Требуемое давление распыливания создается движением плунжера насоса. Основные части ТНВД: § Корпус. § Крышки. § Всережимный регулятор § Муфта опережения впрыска. § Подкачивающий насос. § Кулачковый вал. § Толкатели. § Плунжеры с поводками или зубчатыми втулками, § Гильзы плунжеров. § Возвратные пружины плунжеров. § Нагнетательные клапаны. § Штуцеры. § Рейка. Принцип действия ТНВД: Вращение кулачковый вал получает через муфту опережения впрыска и зубчатую передачу от коленчатого вала. При вращении кулачкового вала кулачок набегает на толкатель и смещает его, а он в свою очередь, сжимая пружину, поднимает плунжер. При поднятии плунжера он вначале закрывает впускной канал, а затем начинает вытеснять топливо, находящееся над ним. Топливо вытесняется через нагнетательный клапан, открывшийся за счёт давления, и поступает к форсунке. В момент движения плунжера вверх винтовой канал, находящийся на нём, совпадает со сливным каналом в гильзе. Остатки топлива, находящиеся над плунжером, начинают уходить на слив через осевой, радиальный и винтовой каналы в плунжере и сливной в гильзе. При опускании плунжера за счёт пружины открывается впускной канал, и объём над плунжером заполняется топливом от подкачивающего насоса. Изменение количества подаваемого топлива к форсунке осуществляется поворотом плунжеров от рейки через всережимный регулятор. При повороте плунжера, если винтовой канал совпадёт со сливным раньше, то впрыснуто топлива будет меньше. При обратном повороте каналы совпадут позже, и впрыснуто топлива будет больше. На некоторых ТНВД (например, ТНВД трактора Т – 130) часть секций отключается на холостых оборотах, соответственно, отключается и часть цилиндров двигателя. Трансмиссия. Виды подвесок Различают следующие виды независимых подвесок: · подвеска на двойных поперечных рычагах; · подвеска МакФерсон; · многорычажная подвеска; · подвеска на продольных рычагах; · торсионная подвеска. В качестве задней подвески автомобиля используется подвеска на продольных рычагах. Остальные виды подвесок могут использоваться как на передней, так и на задней оси автомобиля. Наибольшее распространение на легковых автомобилях получили следующие виды подвесок: · на передней оси – подвеска МакФерсон; · на задней оси – многорычажная подвеска. Рессоры:Назначение: Рессоры предназначены для смягчения толчков при наезде на неровности на дороге. Типы: Листовая рессора Листовая рессора представляет собой пакет листов различной длины, изготовленных из закалённой стали и соединённых хомутами. В наиболее распространённом варианте рессорной подвески средняя часть пакета закреплена на ходовой части машины и опирается на неё, а концы закреплены на кузове с помощью подвижных соединений (серьги, резинометаллические шарниры) Торсионная рессора Основным рабочим элементом торсионной рессоры является торсион — упругий стержень, работающий на скручивание. Торсионные рессоры применяются, в основном, для подвесок бронемашин. Пружинная рессора В пружинной рессоре в качестве рабочего упругого элемента используется пружина. Могут использоваться цилиндрические, конические, параболоидные или тарельчатые пружины § С поперечным расположением рессор (пример — обе подвески Ford T и Ford A); § С продольным расположением рессор (пример — задняя ГАЗ-21); § С диагональным расположением рессор (пример — задняя «Татра» Т77, Т87); Амортизатор — устройство, превращающее механическую энергию в тепловую. Служит для гашения колебаний и поглощения толчков и ударов, действующих на корпус. Амортизаторы применяются совместно с упругими элементами пружинами или рессорами, торсионами, подушками и т.п. Типы: Гидравлические, газовые, комбинированные. Зимние шины. Все сезонные шины. Вездеходные шины. Шины для грязи. Понятие о диагональных и радиальных шинах: Диагональные шины:

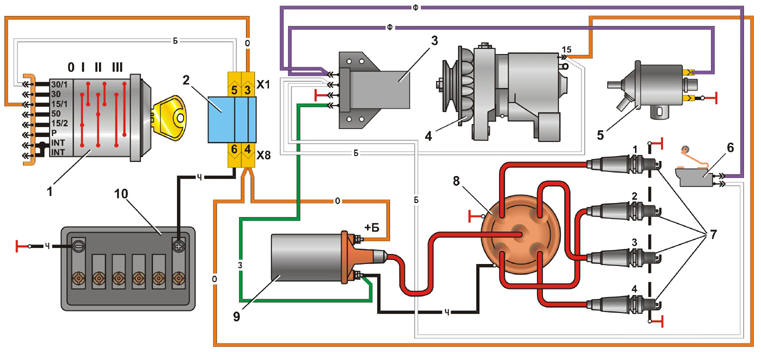

Регуляторы напряжения. Регулятор напряжения - устройство, поддерживающее напряжение бортовой сети автомобиля в заданных пределах при изменении электрической нагрузки, частоты вращения ротора генератора и температуры окружающей среды. 29. Система зажигания. Контактная система зажигания. Назначение системы зажигания и основные требования, предъявляемые к ней. Принципиальная схема контактной системы зажигания и ее работа. Система зажигания имеет следующее общее устройство:

Принцип работы системы зажигания заключается в накоплении и преобразовании катушкой зажигания низкого напряжения (12В) электрической сети автомобиля в высокое напряжение (до 30000В), распределении и передаче высокого напряжения к соответствующей свече зажигания и образовании в нужный момент искры на свече зажигания. Рабочая смесь в цилиндре двигателя загорается от проскакивающей в нужный момент электрической искры. Для обеспечения своевременного воспламенения рабочей смеси предназначена система зажигания, которая бывает трех типов:

Контактная система батарейного зажигания состоит из следующих элементов:

Принципиальная схема контактной системы зажигания

Распределитель зажигания. Влияние момента воспламенения рабочей смеси на работу двигателя в зависимости от частоты вращения коленчатого вала и нагрузки на двигатель. Устройство и работа центробежного, вакуумного регуляторов и октан- корректора. Распределитель зажигания служит для прерывания тока в цепи низкого напряжения катушки зажигания и распределения импульсов высокого напряжения по свечам зажигания Совместная работа центробежного и вакуумного регуляторов обеспечивает нужный угол опережения зажигания на всех режимах работы двигателя. Октан-корректор (рис. 84) предназначен для корректирования угла опережения зажигания после регулировки зазора между контактами прерывателя, при изменении октанового числа топлива и после установки зажигания. Он состоит из двух пластин; одна из них крепится к корпусу прерывателя-распределителя, а другая — к блоку цилиндров. Пластины соединены между собой регулировочным винтом с двумя гайками. На нижней пластине нанесена шкала с делениями от нуля в обе стороны, а на верхней пластине имеется указательная стрелка. При вращении регулировочных гаек поворачивается верхняя пластина вместе с корпусом и диском относительно кулачка прерывателя, чем достигается изменение угла опережения зажигания. Учитывая, что воспламенение рабочей смеси должно происходить в тот момент, когда поршень каждого цилиндра находится в в. м. т, конца такта сжатия, необходимо чтобы прерыватель-распределитель обеспечивал образование искры в свече зажигания в строго определенные моменты. Для обеспечения необходимого взаимодействия деталей прерывателя-распределителя и его привода нужно установить зажигание.

Зажигание устанавливают когда поршень находится в в. м. т. конца такта сжатия. Для определения такта сжатия вывертывают свечу зажигания первого цилиндра и закрывают отверстие пробкой. Если при медленном вращении коленчатого вала пробка выталкивается или обнаруживается шипение сжимаемой рабочей смеси, то это свидетельствует о том, что в цилиндре происходит такт сжатия, Для точной установки поршня в автомобиле ГА3-53А необходимо совместить метку на шкиве коленчатого вала с четвертым делением до центральной риски указателя в. м. т. В двигателе автомобиля ЗИЛ-130 в. м. т. конца такта сжатия определяется по совпадению отверстия на шкиве с меткой в. м. т. на указателе датчика ограничителя частоты вращения коленчатого вала, Затем нужно повернуть коленчатый вал (около двух оборотов) так, чтобы отверстие в шкиве совпало с цифрой 9, показанной на указателе. В двигателе 24Д в. м. т. конца такта сжатия определяется совмещением первого паза на ободке шкива коленчатого вала с установочным лифтом на передней крышке. Перед установкой прерывателя-распределителя в гнездо на двигателе его нужно проверить, очистить и отрегулировать зазор. Стрелку октан-корректор а установить на 0, а корпус прерывателя-распределителя нужно установить в гнезде так, чтобы выступ приводного валика совпал с прорезью на валу привода масляного насоса. Штуцер вакуумного регулятора должен находиться против трубки. Для определения начала размыкания контактов применяют контрольную лампу; один провод от нее присоединяется к шасси, а другой — к клемме провода низкого напряжения. Момент начала размыкания контактов прерывателя устанавливают поворотом его корпуса против вращения кулачка и определяют по загоранию лампы. Включатель зажигания при этом должен быть включен. Корпус прерывателя закрепляют, устанавливают ротор и крышку распределителя. Боковой контакт, против которого устанавливается токоразносная пластинка, соединяется со свечой первого цилиндра. Остальные контактные гнезда соединяются проводами со свечами зажигания, согласно порядку работы двигателя. При распределении проводов по свечам зажигания нужно учитывать направление вращения ротора. Правильность установки зажигания можно проверить на ходу автомобиля, для этого необходимо прогреть двигатель и, двигаясь на прямой передаче с небольшой скоростью (ГАЗ-53А — 25 км/ч, ЗИЛ-130 —30 км/ч, ГАЗ-24 «Волга» — 30—35 км/ч), быстро нажать до отказа на педаль управления дроссельными заслонками. При правильной установке зажигания должны слышаться слабые и прерывистые детонационные стуки, исчезающие после разгона. Если зажигание слишком раннее, стуки будут значительными; при позднем зажигании детонационных стуков не слышно. Установку зажигания корректируют при помощи октан-корректора. На автомобилях имеется ряд приборов электрооборудования, создающих пульсирующие магнитные поля (генератор, катушка зажигания и др.). Эти поля создают помехи радио - и телевизионному приему. Для уменьшения помех применяют подавительные резисторы (10—14 кОм), включаемые в провода высокого напряжения. Уменьшение помех радиоприему обеспечивается также надежностью соединения двигателя с «массой» посредством гибкой шины (тонкая плетеная медная проволока) и подкладыванием под болты крепления шайб-звездочек, обеспечивающих хороший контакт между деталями автомобиля. На специальных автомобилях применяют экранировку приборов.

Список использованной литературы 1.Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. 2.Книги: -И. С. Туревский «Экономика и управление автотранспортным предприятием» -Т. М. Панченко «Автотранспорт в хозяйственной деятельности организаций» -Б. Ю. Сербинский, Н.В. Напхоненко, Л.И. Колоскова, А.А. Напхоненко «Экономика автосервиса» -В.П.Бычков «Экономика автотранспортного предприятия» Содержание Двигатель. Общие сведения. Назначение и классификация двигателей. 2

|

|||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 1069; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.63.107 (0.016 с.) |