Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Типы машиностроительных производств и их краткая характеристикаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Пенза 2006

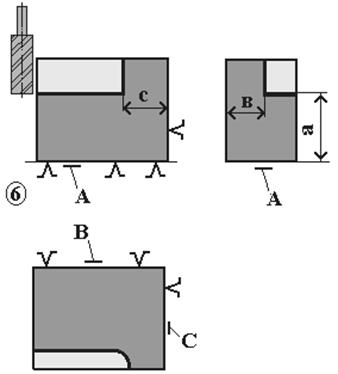

ВВЕДЕНИЕ Курс «Основы технологии машиностроения» как учебная дисциплина изучает основные закономерности протекающие при выполнении различных технологических процессов, а так же элементы теории базирования, статистического и размерного анализа. Основная цель дисциплины – подготовка и систематизация знаний для освоения дисциплины специальности 151001 - «Технологии машиностроения». Технология машиностроения – это наука об изготовлении и сборке машин требуемого количества, заданного качества в установленные сроки при наименьших затратах живого и общественного труда, т.е. при наименьшей себестоимости. Основные задачи изучения дисциплины. 1.Выявление и анализ закономерностей, протекающих при изготовлении различных деталей; овладение методикой расчета первичных погрешностей. 2.Установление взаимосвязей между факторами, которые влияют на точность, шероховатость и свойства поверхностей обрабатываемых деталей. 3.Изучение методологии проектирования технологических процессов и операций и выбор рациональных схем их построения. 4.Повышение технического уровня действующего производства технологическими методами. По И.М.Колесову любое изделие или машину следует рассматривать как систему пяти различных связей: своиств материалов, размерных свойств, нформационных, временных и экономических. Наибольшее внимание будет уделено размерным свойствам, так как они являются наиболее значимыми. В настоящее время спад производства по машиностроению составляет более 50%. Ряд подотраслей остановлены из-за изменения форм собственности. В то же время известно, что благосостояние и жизненный уровень любого государства определяет именно развитие машиностроения. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ. КАЧЕСТВО И ТОЧНОСТЬ ПРИ ИЗГОТОВЛЕНИИ И СБОРКЕ МАШИН. 1.1.Основные термины и положения. Техническая подготовка производства. Объектом изучения дисциплины является технологический процесс (ТП) механической обработки или сборки. Машина – это механизм или их сочетание, выполняющие целесообразное движение для преобразования энергии или выполнение работы. Они подразделяются на: Машины-двигатели, с помощью которых один вид энергии преобразуется в другой, удобный для использования Машины-орудия (рабочие машины), с помощью которых производится изменение формы, свойств и положения объекта труда. Машины и их составляюшие в процессе производства на машиностроительном предприятии являются изделиями. Изделие – это предмет или набор предметов производства, подлежащих изготовлению на данном предприятии. В зависимости от назначения их делят на изделия основного и вспомогательного производства. Изделия основного производства, предназначены для поставки (реализации) потребителям. Изделия вспомогательного производства используются только для собственных нужд данного предприятия. Изделием может быть: машина, узел или деталь. Деталь - это изделие или его часть, изготовленное из однородного по наименованию и марке материала без применения сборочных операций (например, валик из одного куска металла, литой корпус и т. П.). Рабочее место – это участок производственной площади, оборудованный в соответствии с выполняемой на ним работой. Технологическая операция - это часть технологического процесса, выполняемая непрерывно на одном рабочем месте одним или несколькими рабочими над одной или несколькими деталями. В условиях автоматизированного производства под операцией понимается законченная часть ТП, выполняемая непрерывно на автоматической линии, которая состоит из нескольких станков, связанных автоматически действующими транспортно-загрузочными устройствами. В условиях гибкого автоматизированного производства непрерывность выполнения операции может нарушаться направлением обрабатываемых заготовок на промежуточный склад в периоды между отдельными позициями, выполняемыми на разных технологических модулях. Рабочий ход — это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки. Понятие рабочего хода соответствует применявшемуся ранее в технологической практике понятию перехода. Вспомогательный ход — это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, качества поверхности или свойств заготовки, но необходимого для подготовки рабочего хода. Прием — это законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением. Технологический процесс - это часть производственного процесса, заключающийся в последовательном изменении форм, размеров, внешнего вида и внутренних свойств предмета производства, а так же контроль. Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий. В состав производственного процесса включаются все действия по изготовлению и сборке продукции, контролю ее качества, хранению и перемещению на всех стадиях изготовления, организации снабжения и обслуживания рабочих мест и участков, управления всеми звеньями производства, а также все работы по технической подготовке производства. Детали, участвующие в производственном процессе имеются сопрягаемые и несопрягаемые поверхности. Первые при сборке соприкасаются с поверхностями других деталей, образуя сопряжения. Одни из них служат для присоединения данной детали к другим деталям и называются основным базами. Другие поверхности служат для присоединения к данной детали других деталей сборочного соединения и носят название вспомогательных баз. Сопрягаемые поверхности, выполняющие рабочие функции (поверхность шкива, соприкасающаяся с приводным ремнем) называются функциональными (исполнительными или рабочими). Остальные поверхности детали являются несопрягаемыми (“свободными”) и служат для оформления требуемой конфигурации детали. Они не обрабатываются или обрабатываются с пониженной точностью для уравновешивания и балансировки быстро вращающихся деталей. Базовые детали — это детали с базовыми поверхностями, выполняющие в сборочном соединении (в узле) роль соединительного звена, обеспечивающего при сборке соответствующее относительное положение других деталей. Сборочная единица (узел)- это часть изделия, которая собирается отдельно и в дальнейшем участвует в процессе сборки как одно целое. Объектами производства машиностроительных предприятий могут быть также комплексы и комплекты изделий, кроме отдельных машин и их частей. Комплекс – это два и более специфицированных (состоящих из двух и более составных частей) изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций; например: автоматическая линия, цех-автомат, станок с ЧПУ с управляющими панелями Комплект – это два и более изделий, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, которые имеют общее эксплуатационное назначение вспомогательного характера; например: комплекты запасных частей, инструмента и принадлежностей, измерительной аппаратуры, упаковочной тары. Комплектующее изделие – это изделие предприятия-поставщика, применяемое как составная часть изделия, выпускаемого предприятием-изготовителем. Составными частями изделия могут быть детали и сборочные единицы. Для построения эффективного технологического процесса сборки необходимо расчленить изделие на ряд сборочных единиц и деталей. Такое расчленение производится на стадиях конструкторской подготовки производства при разработке конструкции изделия. Различают конструктивные сборочные единицы и технологические сборочные единицы или узлы. Конструктивная сборочная единица — это узел, спроектированный лишь по функциональному принципу без учета условий независимой и самостоятельной сборки. Технологическая сборочная единица— это узел, который может собираться отдельно от других составных частей изделия и выполнять определенную функцию в изделиях одного назначения только совместно с другими составными частями. Конструктивно-технологическая сборочная единица – наилучший вариант конструкции, отвечает условию функционального назначения в изделии и условию самостоятельной независимой сборки. Принцип конструирования изделий из таких единиц называется агрегатным или блочным. Из конструктивно-технологических сборочных единиц формируются агрегаты. Агрегат – это сборочная единица, обладающая полной взаимозаменяемостью, возможностью сборки отдельно от других составных частей изделия (или изделия в целом) и способностью выполнять определенную функцию в изделии или самостоятельно. Сборка изделия или его составной части из агрегатов называется агрегатной или модульной. Изделие, спроектированное по этому принципу имеет лучшие технико-экономические показатели. Каждая сборочная единица включает определенные виды соединений деталей. По возможности относительного перемещения составных частей соединения подразделяются на подвижные и неподвижные По сохранению целостности при сборке соединения подразделяются на разъемные и неразъемные. При этом соединения могут быть: неподвижными разъемными (резьбовые, плоскостные, конические ), неподвижными неразъемными ( соединения запрессовкой, развальцовкой, клепкой ), подвижными разъемными ( подшипники скольжения, плунжеры-втулки, зубья зубчатых колес, каретки-станины ); подвижными неразъемными (подшипники качения). Количество разъемных соединений в современных машинах и механизмах составляет 65—85 % от всех соединений. По форме сопрягаемых поверхностей соединения подразделяются на: цилиндрические ( до 35—40 % всех соединений), плоские (15—20 %), резьбовые (15—25 %), конические ( 6—7 %), сферические (2—3 %), и профильные (менее 1%). Техническая подготовка производства Рациональная организация производства невозможна без проведения тщательной технической подготовки. В связи с этим выполняют: 1.Конструкторскую подготовку производства (разработку конструкции изделия и создание чертежей общей сборки изделия, сборочных элементов и отдельных деталей изделий, запускаемых в производство с оформлением соответствующих спецификаций и других видов конструкторской документации). 2.Технологическую подготовку производства, т.е. совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятий (или предприятия) к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. К технологической подготовке производства относятся обеспечение технологичности конструкции изделия, разработка технологических процессов, проектирование и изготовления средств технологического оснащения, управление процессом технологической подготовки производства. 3.Календарное планирование производственного процесса изготовления изделия в установленные сроки, в необходимых объемах выпуска и затратах. Трудоемкость технологического проектирования составляет 30—40 % от общей трудоемкости технической подготовки в мелкосерийном производстве, 40—50 % при серийном и 50—60 % при массовом производстве. Трудоемкость технологического проектирования в большинстве случаев значительно превосходит трудоемкость конструирования машин. Методы обеспечения точности 1.Метод «пробных ходов и промеров» (индивидуальный). Его сущность заключается в том, что станок предварительно не настроен и, требуемый размер получают многочисленными проходами с последующими измерениями получаемого размера. Достоинства метода пробных ходов и промеров: 1.Возможно получить высокую точность при неточном оборудовании 2.Возможно исправить погрешности исходных заготовок Наиболее эффективен в единичном и мелкосерийном производстве. Правило шести точек. Для полного базирования деталей (заготовок) приспособлений на металлорежущих станках необходимо и достаточно создать в нем 6 опорных точек расположенных определенным образом относительно базовых поверхностей заготовок или деталей. В зависимости от числа опорных точек, с которыми база находится в контакте различают: установочную базу A, находящуюся в контакте с тремя опорными точками и лишающую тело трех степеней свободы (точки а1, а2, а3); направляющую базу B, находящуюся в контакте с двумя опорными точками и лишающую тело двух степеней свободы (точки в1, в2); опорную базу C, имеющую контакт с одной опорной точкой и лишающую тело одной степени свободы.

Каждая из названных баз определяет положение заготовки относительно одной из плоскостей системы координат в направлении перпендикулярном этой базе, т.е. в направлении одной из координатных осей. Очевидно, что для полного ориентирования заготовки в приспособлении необходим комплект из трех баз. В практике во многих случаях нет необходимости в полном ориентировании с использованием всего комплекта из трех баз («неполная схема базирования»). Например, при обработке плоскости ориентирование заготовки на станке в направлении горизонтальных осей координат для получения требуемого размера а не имеет значения, поэтому боковые поверхности заготовки теряют значение баз (боковые поверхности используются только для закрепления и в процессе базирования не участвуют).

Для получения у заготовки двух размеров, например, a и в возникает необходимость ее ориентирования с помощью установочной базы – A и с помощью направляющей базы - B.

В случае, когда требуется обеспечить выполнение трех размеров а, в и с, для ориентирования заготовки необходимо использование всего комплекта из трех баз, т. е. поверхностей A, B, C.

При обработке цилиндрических заготовок для их базирования во многих случаях тоже нет необходимости в использовании комплекта всех трех баз. Так при установке валов в центрах (для обтачивания на токарных станках или наружного шлифования) они базируются по конусам центровых отверстий и лишаются пяти степеней свободы.

Таким образом, в зависимости от технологической задачи, решаемой при обработке заготовки, при ее базировании в приспособлении или на станке могут быть использованы одна или все три базы, содержащие три, четыре, пять или шесть опорных точек. Существует понятия: главная базирующая поверхность - это поверхность при установке на которую деталь имеет наибольшую устойчивость. Она содержит 3 (или более) опорные точки, является наиболее протяженной в сравнении с другими поверхностями; свободная (несопрягаемая) поверхность - не участвует ни в обработке, при сборке не контактирует с другими поверхностями; исполнительная поверхность - которая в данный момент может обрабатываться.

Классификация баз. По назначению и области применения базы подразделяются на сборочные, конструкторские, измерительные и технологические. По месторасположению в выполняемом технологическом процессе их условно разделяют на: черновые, получистовые и чистовые.

КОНСТРУКТОРСКАЯ БАЗА - это база используемая для определения положения детали или сборочной единицы в изделии (ГОСТ21495-76). В практике конструкторской базой называется поверхность, линия или точка детали, по отношению к которой определяются на чертеже расчетные положения других деталей или сборочных единиц изделия, а также других поверхностей и геометрических элементов данной детали. КОНСТРУКТОРСКИЕ БАЗЫ деляют на основные и вспомогательные.

ОСНОВНАЯ конструкторская база принадлежит данной детали или сборочной единице и определяет ее положение в изделии. Это поверхности – I, I I, I I I. ВСПОМОГАТЕЛЬНОЙ называется конструкторская база, принадлежащая данной детали или сборочной единице, используемая для определения положения, присоединяемых к ней деталей или сборочных единиц. 1-присоединяемая деталь; I, I I, I I I – вспомогательные базы..

При использовании в качестве измерительных баз материальных поверхностей изделия проверку производят обычными прямыми методами измерения; при использовании геометрических элементов (биссектрис углов, осевых линий и т. п.). Измерительные базы материализуются с помощью вспомогательных деталей: штырей, пальцев, натянутых струн, отвесов, оптических установок (коллиматоров) и других устройств. ТЕХНОЛОГИЧЕСКАЯ БАЗА - это база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта (ГОСТ 21495 -76). Технологической базой, используемой при обработке заготовок на станках, называется поверхность, линия или точка заготовки, относительно которой ориентируются ее поверхности, обрабатываемые на данном установе. Обычно именно на эту поверхность деталь опирается при обработке. Различают также искусственные и естественные технологические базы (например, центровые отверстия на валах изготавливают лишь для удобства изготовления валов, так как конфигурация последних не позволяет их устойчиво и надежно сориентировать и закрепить при достижении точности по чертежу.

В этих случаях на схемах базирования изображается расположение опорных точек на скрытых базах (осях, плоскостях симметрии) символизирующих связи заготовки с выбранной системой координат. УСТАНОВОЧНАЯ БАЗА – база, используемая для наложения на заготовку или изделие связей, лишающих их трех степеней свободы: перемещения вдоль одной координатной оси и поворотов вокруг двух других осей. НАПРАВЛЯЮЩАЯ БАЗА - база, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы: перемещения вдоль одной координатной оси и поворота вокруг другой оси. ДВОЙНАЯ НАПРАВЛЯЮЩАЯ БАЗА - база, используемая для наложения на заготовку или изделие связей, лишающих их четырех степеней свободы: перемещения вдоль двух координатных осей и поворотов вокруг этих осей (поверхность 1).

ОПОРНАЯ БАЗА - база, используемая для наложения на заготовку или изделие связей, лишающих их одной степени свободы: перемещения вдоль одной координатной оси или поворота вокруг оси.

Методы настройки станков. Для выполнения технологической операции необходимо провести предварительную наладку (настройку) оборудования. Наладкой называется процесс подготовки технологического оборудования и технологической оснастки к выполнению определенной технологической операции. Наладка обеспечивает точность относительного движения инструмента и заготовки. В результате настройки режущий инструмент и заготовка должны занять требуемое исходное положение и воспроизводить заданный закон относительного движения. Исходное положение режущего инструмента и заготовки обеспечивается настройкой размерных цепей, а закон относительного движения с помощью настройки кинематических цепей технологической системы В результате воздействия на технологическую систему различных факторов фактическая траектория движения и положение режущего инструмента будут отличаться от заданных. Эти нарушения устраняются при динамической настройке. В настоящее время применяются статическая и динамическая настройки оборудования. Статическая настройка. Статическая настройка технологической системы заключается в установке режущих инструментов на заданный размер по калибрам и эталонам на неподвижном станке. То есть настройка заключается в установке режущих инструментов на неработающем оборудовании (станок выключен) по детали-эталону или специальному калибру, которые располагаются на станке вместо обрабатываемой заготовки. Настройка инструмента на заданный размер может выполняться как на станке, так и вне его. Инструмент доводится до соприкосновения с поверхностью калибра и закрепляется. Одновременно, устанавливаются соответствующие упоры. При настройке станка для обработки плоскостных заготовок в качестве установочного калибра часто используется набор мерных плиток. В ряде случаев для установки инструментов применяются специальные установочные приспособления с индикаторными устройствами. Из-за наличия деформаций в упругой технологической системе, зависящих от действия сил резания, температурного режима системы и других факторов, размер обработанного изделия оказывается больше (для охватываемых поверхностей) или меньше (для охватывающих поверхностей) требуемого. Для компенсации изменения фактических размеров обрабатываемых заготовок установочные калибры или эталонные детали при статической настройке изготовляются с отступлением от чертежа заготовки на величину некоторой поправки Расчетный настроечный размер

Здесь

где размерные заготовок по чертежу);

где В формуле знак минус принимается для случая обработки вала, а знак плюс - для отверстия. При односторонней обработке

При двусторонней обработке (обработке цилиндрических поверхностей) значение

В связи с тем, что установка резца по калибру осуществляется соприкосновением его вершины с точной поверхностью калибра и при обработке заготовки положение вершины резца определяет положение впадин неровностей, измеренный размер оказывается больше размера калибра на величину

где При двусторонней обработке значение

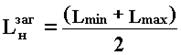

При односторонней обработке поправка При двусторонней обработке эта величина удваивается. Пример статической настройки с использованием эталон-детали, приведен на рисунке:

Точность обработки заготовок при использовании статической настройки не превышает 8-9-го квалитетов. Это приводит к необходимости дополнять статическую настройку динамической, проводя добавочное регулирование положения инструментов и упоров при обработке первых заготовок партии. Значительное сокращение трудоемкости настройки при установке инструментов по эталонам, особенно при многорезцовой обработке, предопределяет широкое распространение этого метода в крупносерийном и массовом производствах. К числу больших преимуществ этого метода следует отнести также возможность настройки инструментальных блоков по эталонам вне станка на специальных оптических устройствах, что существенно повышает точность настройки и сокращает простои станков при настройке. Этот способ настройки часто применяют при многоинструментальной обработке и он является основным методом для ОЦ (обрабатывающих центров) и других станков с ЧПУ. Динамическая настройка.

Сущность динамической настройки заключается в отыскании и обеспечении величины смещения центра группирования (математического ожидания)

Для этого выбирают некоторое количество пробных деталей Общая погрешность настройки определяется как

где,

В общем случае, динамические методы настройки могут быть реализованы: · по пробным заготовкам с помощью рабочего калибра, · по пробным заготовкам с помощью универсального измерительного инструмента. Их применение дает максимальную точность их всех известных методов. Закон Гаусса.

При анализе технологических процессов по точности изготовления деталей допуск по чертежу

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-23; просмотров: 578; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.019 с.) |

Рисунок 2.11 Пример измерительной базы.

Рисунок 2.11 Пример измерительной базы.

Рисунок 2.12 Пример технологической базы.

Рисунок 2.12 Пример технологической базы.

.

. установочного калибра определяется по формуле:

установочного калибра определяется по формуле:

- размер заготовки, который должен быть фактически получен после обработки, когда настройка станка ведется по середине поля допуска заготовки:

- размер заготовки, который должен быть фактически получен после обработки, когда настройка станка ведется по середине поля допуска заготовки: ,

, и

и  - соответственно наименьший и наибольший предельные

- соответственно наименьший и наибольший предельные - поправка, учитывающая упругие деформации технологической системы и шероховатость поверхности эталонной детали, по которой производится настройка.

- поправка, учитывающая упругие деформации технологической системы и шероховатость поверхности эталонной детали, по которой производится настройка.

,

,  ,

,  - составляющие поправки, учитывающие соответственно действие сил резания, шероховатость обрабатываемых заготовок и величину зазора в подшипниках шпинделя.

- составляющие поправки, учитывающие соответственно действие сил резания, шероховатость обрабатываемых заготовок и величину зазора в подшипниках шпинделя.

- высота микронеровностей, мкм.

- высота микронеровностей, мкм.

, относительно координаты середины поля допуска обрабатываемой детали по чертежу Td. Если Td совпадает с полем рассеивания деталей в обрабатываемой партии, т.е. с

, относительно координаты середины поля допуска обрабатываемой детали по чертежу Td. Если Td совпадает с полем рассеивания деталей в обрабатываемой партии, т.е. с  , тогда основной задачей динамической настройки является

, тогда основной задачей динамической настройки является  .

.

и строят для них теоретическую кривую распределения с полем рассеивания

и строят для них теоретическую кривую распределения с полем рассеивания  .

. - для плоских поверхностей,

- для плоских поверхностей, - для поверхностей вращения,

- для поверхностей вращения, -погрешность регулирования инструмента,

-погрешность регулирования инструмента, - погрешность измерений,

- погрешность измерений, -смещение центра группирования после обработки пробных деталей.

-смещение центра группирования после обработки пробных деталей. сравнивается с полем рассеяния

сравнивается с полем рассеяния  . Величина же

. Величина же