Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отделочные методы: хонингование, суперфиниширование, полирование, притирка.Содержание книги

Поиск на нашем сайте

Они отличаются от шлифования более низкими скоростями резания, малыми удельными давлениями. Хонингование осуществляют мелкозернистыми брусками, закрепляемыми в головке (хоне), которая одновременно с вращением совершает возвратно-поступательное перемещение вдоль обрабатываемого отверстия. Его используют для обработки отверстий (диаметром 6-1500 мм и длиной 10...20 м). При этом, исправляют отклонение формы, овальность, конусность и другие погрешности предыдущей обработки, общий припуск не более 0,15 0,2 мм. (припуск до 1,0 мм). Отклонение расположения оси отверстия не исправляется.

Обильная подача СОЖ обеспечивает удаление продуктов износа из-под брусков и с обрабатываемой поверхности; давление инструмента на обрабатываемую поверхность в 6-10 раз меньше, чем при шлифовании. Режимы. Окружная скорость резания 20-80 м/мин, возвратно-поступательная 2,0-30 м/мин, давление брусков 0,2-1,4 МПа. Исправление погрешностей формы достигается механизмом клинового разжима режущих брусков. Нечетное число брусков целесообразно при обработке прерывистых поверхностей, их количество: 2, 4, 6, 8. Общий припуск на обработку Zo

f- коэффициент жесткости детали (для жестких f=1, для нежестких f=1,25-1,35); Δисх-исходная погрешность формы обрабатываемого отверстия. Особенности процесса: • производительность (в ряде случаях превосходит производительность шлифования или тонкого растачивания); • точность обработки, мало зависит от точности станка, так как радиальные составляющие силы резания взаимно уравновешиваются; • низкая температура в зоне резания (поэтому на деталях с переменными сечениями стенок отсутствует их деформация от нагрева); • простота регулирования работы хонинговальной головки; • достижение 4-5 квалитетов точности и шероховатости Ra=0,8-0,1 мкм. Выбор характеристик брусков зависит от механических свойств материала, величины припуска и требуемого качества обрабатываемой поверхности. Используют электрокорунд белый или карбид кремния зеленого. Реже - электрокорунд нормальный или карбид кремния черный. Зернистость от 12 и менее. Для съема больших припусков – зернистость 20-25 мкм и более. Алмазные бруски характеризуются зернистостью, концентрацией алмазов и видом связки (100%-ной концентрацией принимается содержание в 1 мм3 алмазного слоя 0,878 мг алмаза.) Хонинговальные станки обеспечивают вращательное, возвратно-поступательное движения шпинделя и радиальную подачу (разжим) брусков. Наибольшее распространение получила схема с возвратно-поступательным движением инструмента при неподвижной заготовке. Основное время

Число двойных ходов хона

Частота движений хона

Суперфиниширование. Область применения. Обработка плоских, цилиндрических и конических, а также сферических поверхностей из закаленной стали и чугуна. При этом припуск должен превышать высоту микронеровностей на 10-20% Достигается 5-4 квалитет точности и шероховатость Ra=0,2-0,05 мкм. Число и ширину брусков выбирают в зависимости от диаметра обрабатываемого отверстия. Давление брусков на обрабатываемую поверхность 0,1-0,3 МПа. Суперфиниш (микрофиниш) осуществляется мелкозернистым инструментом, совершающим осциллирующее (колебательное) движение вдоль образующей поверхности обрабатываемой заготовки с минимальными удельными давлениями на инструмент и при использовании СОЖ. При суперфинишировании радиальная подача на врезание абразивных зерен обеспечивается за счет упругого поджима бруска к обрабатываемой поверхности.

При резании основного металла его съем может значительно превосходить удвоенную высоту исходных микронеровностей и составлять 15-20 мкм и более на диаметр. Среднюю скорость колебательного движения VK VK=4An6p. n6р - число двойных ходов бруска, А - амплитуда колебаний. Чистовая обработка выполняется при низком давлении (0,1-0,3 МПа для стали и 0,1-0,2 МПа для чугуна). Интенсивное снижение микронеровностей происходит в начальный период (5-10с) контакта бруска с обрабатываемой деталью. В основном применяют бруски из карбида кремния зеленого и электрокорунда белого на керамической связке зернистостью от М7 до М40. Для окончательной обработки используют бруски из карбида кремния. Их же применяют для чугуна, вязких сталей и цветных металлов. Алмазные бруски на бакелитовой связке используют для твердого сплава и керамики. Частота движений (двойных ходов в минуту) бруска nдв.х

где VB-n- скорость возвратно-поступательного движения бруска; Lpx- длина хода возвратно-поступательного движения бруска. Длину бруска lб, мм, для врезного суперфиниширования поверхностей длиной до 60 мм с продольной подачей инструмента рассчитывают

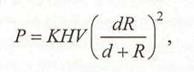

Lp- длина обрабатываемой поверхности заготовки; А- амплитуда колебаний бруска. Основное время при суперфинишировании - 0,1-.0,5 мин. Доводка и полирование Доводка — абразивная обработка, при которой инструмент и заготовка одновременно совершают любое движение со скоростями одного порядка (или при неподвижности одного из них). Притирка — доводка деталей, работающих в паре, для обеспечения максимального контакта сопрягаемых поверхностей. Например, притирка клапанов двигателя внутреннего сгорания к седлам клапанов. При притирке используют микропорошки (величина зерна 3...20 мкм) корунда, окиси хрома, окиси железа и др. Применяют также специальные пасты, например, пасты ГОИ, содержащие в качестве абразива окись хрома, а в качестве связки олеиновую и стеариновую кислоты. Припуск на обработку составляет примерно 5 мкм. Полирование — обработка для снижении высоты микронеровностей поверхности; осуществляемая абразивным инструментом, пластическим деформированием и др. Давление притира Р обычно составляет 0,03_0,3 МПа. При обработке закаленных сталей используют чугунные притиры с суспензиями на основе белого электрокорунда. Обработка притирами характеризуется взаимодействием заготовки, зерна, притира, скоростью и траекторией относительного движения. Используемые СОЖ (керосин, олеиновая кислота и др.) при доводке образуют слой между притиром и обрабатываемой поверхностью. На рисунке представлены схемы обработки.

Припуск на предварительные доводочные операции составляет 20-50 мкм (обычно 10-20 мкм), на окончательную обработку - 3-5 мкм. Химико-механическая доводка сочетает химическое воздействие на обрабатываемую поверхность и механическое удаление поверхностных пленок. Применяют пасты с активными добавками (олеиновой кислоты, серы, стеорина). Полирование снижает микронеровности без устранения отклонения формы обрабатываемых поверхностей, так как давление резания небольшое (0,03-0,2 ГПа); шероховатость Ra=0,05-0,01 мкм. Инструментом - эластичные круги и абразивные шкурки (войлок, фетр, кожа или парусина). На такой мягкий круг наносится мелкий абразивный порошок, смешанный со смазкой. Снимаемые припуски до 0,3 мм (крупнозернистыми порошками). Абразивные ленты, покрытые полировочными пастами, бывают шириной до 300 мм и длиной 3000 мм и более. Кроме шкурок с электрокорундом и карбидом кремния, нанесенных на тканевую или бумажную основу, используют шкурки с эльбором и алмазом. Полирование кругами с нанесенными на них абразивными зернами или абразивными пастами и суспензиями производят со скоростью 30-35 м/с. При полировании исходная шероховатость обрабатываемой поверхности не должна превышать Ra= 2,5 мкм. Основное время при полировании лепестковыми кругами

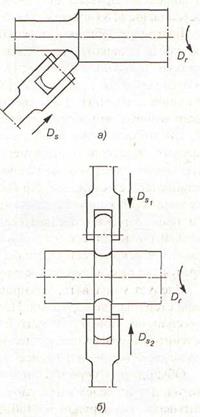

F- площадь обрабатываемой поверхности; Н- высота лепесткового круга; К1- коэффициент, зависящий от исходной и требуемой шероховатости поверхности; К2- коэффициент, зависящий от диаметра лепесткового круга; К3- коэффициент, зависящий от деформации лепесткового круга. Полирование выполняют: на низких (до 1 м/с) и высоких скоростях (до 40 м/с). Методы ППД Сущность. При ППД пластически деформируется только поверхностный слой. Различают статическое, ударное, вибрационное и ультразвуковое ППД. При ППД наблюдается остаточная и упругая деформация. Накатывание — самый распространенный метод ППД. Разновидностью является обкатывание и раскатывание. Галтовка – ППД соударением незакрепленных заготовок и инструмента в замкнутом объеме при их перемещении, вызванном вращением рабочего органа. Чеканка - образование на поверхности заготовки рельефных изображений за счет перераспределения металла. Выглаживание -скольжение инструмента по локально контактирующей с ним поверхности деформируемого материала. Вибро-ударная обработка - ППД закрепленных заготовок рабочими телами в замкнутом объеме. Ударно-барабанная обработка осуществляется за счет соударения закрепленных в барабане заготовок с рабочими телами, падающими вследствие его вращения. Обработка дробью - ППД материала ударами дроби. В зависимости от источника кинетической энергии дроби (струи газа, жидкости, смеси газа с жидкостью, вращения ротора дробемета, свободное падение) различают дробеструйную, дробеметную, гравитационную и другие. Принципиальной разницы между обкатыванием и выглаживанием нет. Обкатывание и раскатывание обеспечивает 7-11 квалитет и шероховатость Ra=0,04 мкм при обработке в холодном состоянии сталей твердостью до 45 HRCэ. Режимы: натяг (0,01...0,2 мм), сила прижима и подача. Обработка - как на специальных станках, так и на обычных (модернизированных токарных и сверлильных).

Подача на оборот сепаратора Sc

где Sp — подача на ролик; Zp — количество роликов. Частота вращения ролика пр

где dp — диаметр ролика. Операции раскатывания отверстий обычно выполняются за один проход и не требуют направляющих Деформирующие ролики и опорный конус изготавливают из быстрорежущей стали ШХ15 или Р6М5 (40-45 HRC3). Величина шероховатости рабочих поверхностей деформирующих роликов соответствует Ra <0,1 мкм. Ролики выполняют цилиндрическими или коническими. Накатывание поверхностей роликами создает в поверхностных слоях детали остаточные сжимающие напряжения, что повышает сопротивление усталости этих деталей. Сжатие поверхностных слоев детали замедляет скорость роста усталостных трещин. Глубина наклепанного слоя составляет значительную величину. Кроме того, при обкатывании и раскатывании достигается не только снижение высоты микронеровностей, но и радиус закругления вершин неровностей значительно возрастает (r = 700-1000 мкм). Ролики изготавливают из легированных (ШХ15, 5ХНМ и др.), быстрорежущих (Р6М5, Р9 и др.), углеродистых инструментальных (У10А, У12А и др.) сталей с твердостью рабочей поверхности 63-65,8 HRC3 или твердых сплавов. Обкатывание осуществляется роликами и шариками. Шарики экономичнее.

При обкатке вала шариком усилие Q на него, при соотношении диаметра обрабатываемого вала и шарика более десяти, можно определить по формуле:

d — диаметр шарика; Руд — максимальное удельное давление накатывания; Е — модуль упругости материала обрабатываемого вала. Скорость обработки обычно составляет 0,5...1,5 м/с. Необходимо учитывать соотношения между шероховатостью, шагом и радиусом микронеровностей При обработке незакаленных сталей исходные неровности не оказывают существенного влияния на достигаемые качественные характеристики. Однако подготовка поверхности под обкатывание необходима, так как при шероховатости Ra> 20 мкм микронеровности будут деформироваться лишь частично. Обычно, применяя термин «незакаленные стали», подразумевают, что их твердость не превышает 230 НВ. Методы вибрационного накатывания сопровождаются образованием регулярного микрорельефа.

Основными параметрами вибрационного накатывания являются усилие деформирования Р, частота перемещения (вращения) заготовки пъ, скорость продольного движения подачи DS частота осцилляции деформирующего элемента nдв.х, амплитуда его колебаний е и радиус R рабочей поверхности деформирующего элемента (шарика). Основное время при обкатывании вала одним роликом

где l в -длина входа ролика; L - длина заготовки; l п -длина перебега; l -число проходов; пш- частота вращения шпинделя; So- подача на оборот шпинделя. При выборе подачи учитывают диаметр и радиус закругления ролика (S= 0,1-0,2 мм). Скорость обработки выбира.т наибольшую (до 1,5 м/с). Алмазное выглаживаниее — метод ППД, осуществляемый при скольжении инструмента по локально контактирующей с ним поверхности. Область применения процессов обкатывания и раскатывания поверхностей ограничена твердостью 45 HRC3.

Заготовка вращается, инструмент (выглаживатель) имеет продольную подачу. Алмаз работает в условиях трения скольжения, радиус рабочей сферы алмаза составляет 0,5...3,5 мм. Основными показателями процесса выглаживания являются — нормальная сила РH, продольная подача Sпр и число проходов п. При выглаживании алмазным инструментом закаленной стали создается давление Рн =150...300 Н, а незакаленной стали Рн = 10-200 Н. Скорость не оказывает существенного влияния на качество обработки, а подачу выбирают около 0,08 мм/об. При алмазном выглаживании металл не налипает на инструмент, так как алмаз отполирован (Ra = 0,01...0,02 мкм), имеет низкий коэффициент трения (0,02-0,1), обладает высокой теплопроводностью и незначительной способностью к адгезии. Усилие выглаживания Р

где К — коэффициент, учитывающий твердость обрабатываемого материала (незакаленные стали К = 0,008, закаленные стали К =0,013; HV — твердость по Виккерсу; d — диаметр обрабатываемой поверхности; R — радиус рабочей части алмаза. При выглаживании вала изготовленного из стали 45 (170-190 НВ) алмазом, имеющим рабочую поверхность радиусом 3,4 мм, усилие выглаживания составит 0,5 Н. Подача инструмента 0,02...0,1 мм/об. Число проходов инструмента по обрабатываемой поверхности не должно быть более двух. СОЖ - индустриальное масло, сульфофрезол и др. влияют на стойкость инструмента и качество обработки. Примерная стойкость алмаза между переточками при обработке закаленных сталей составляет 150...200 км пути (около 30 ч работы), при обработке незакаленных сталей она повышается в 4-5 раз. Дробеструйная обработка заготовок из стали, сплавов и чугуна, применяют для упрочнения их поверхностного слоя.

Обдувку дробью, выполняют с целью поверхностного упрочнения, можно осуществлять стальными шариками, с применением эмульсии или масла (трансформаторного), или всухую, на специальных установках (пневмогидродробеструйных). Жидкостная пленка охлаждает обрабатываемую поверхность и обеспечивает более равномерное распределение ударной нагрузки дробинок. Операции нанесения покрытий Нанесением покрытий называется обработка, заключающаяся в образовании на заготовке поверхностного слоя из инородного материала (окрашивание, металлизация, анодирование, оксидирование и др.). Покрытия защищают детали от коррозии, придают верхнему слою свойства, отличающие его от основного металла. По видам применяемых материалов покрытия делят на металлические, химические и лакокрасочные, а по способу нанесения — на гальванические, химические. По назначению различают контактные, электроизоляционные, защитные, износостойкие и декоративные покрытия. Применяют также химико-термическую обработку поверхностного слоя. При выборе вида покрытия учитывают условия работы изделия. К металлическим покрытиям относят напыление (металлизацию), когда на поверхность детали наносится слой различных материалов, нагретых до расплавленного состояния. Нагрев выполняют до температур плавления (2000-10000°С) и под воздействием газа переносят частицы на наносимую поверхность. Деформируясь и растекаясь они превращаются в плоскую пленку, которая за счет молекулярного взаимодействия удерживается на поверхности детали. Каждая пара рабочих материалов (покрытие-деталь) имеет свою температуру подогрева, при которой обеспечивается прочное сцепление этих материалов. Например, при нанесении стали на сталь температура подогрева детали не превышает 150°С. Некоторые рабочие материалы можно обрабатывать без нагрева заготовки. При прохождении наносимого материала от механизма нагрева до днетали он частично окисляется, что снижает его сцепление с поверхностью. Поэтому процесс напыления целесообразно проводить в камере с нейтральным газом (аргоном), а не воздухом. Толщина покрытия составляет 0,02...5 мм и более. Металлизация широко применяется для устранения дефектов в отливках и при ремонтных работах. К ее недостаткам относятся хрупкость и малая прочность сцепления слоя покрытия с материалом основания. Наиболее распространен гальванический способ. Он позволяет получать покрытия высокого качества и строго определенной, заранее заданной толщины. К его недостаткам относят пористость слоя и невозможность получения равномерного осадка на всех участках поверхности детали сложной формы. Этого недостатка лишен химический способ, когда металл осаждается из специальных растворов без применения электрического тока. Это позволяет покрывать наружные и внутренние поверхности деталей сложной формы. Покрытия делят на анодные и катодные. Электродный потенциал металла анодных покрытий более электроотрицателен, чем основного металла. Катодными называют покрытия с обратным соотношением потенциалов. В процесс нанесения покрытий входят: подготовка поверхности, нанесение покрытия, промывка и сушка детали. Подготовка включает механическую обработку, обезжиривание и травление. Механическая обработка (полирование, пескоструйная или гидроабразивная) улучшает качество поверхности, удаляет забоины и продукты коррозии. Грязь и жиры с поверхности детали смываются органическими растворителями (бензином, керосином, трихлорэтиленом), известью, горячими щелочными растворителями (химическим или электрохимическим способом). Промывку в органических растворителях с дополнительной обработкой в щелочных растворах выполняют для очистки поверхности от минеральных масел. Обезжиривают обычно известью или отмоченным мелом. Наиболее эффективных результатов можно достичь при обработке деталей в горячих щелочных растворах (70-90°С), которые полностью удаляют жиры растительного и животного происхождения. Травлением удаляют пленки оксидов с поверхности обезжиренных и промытых деталей. Процесс травления обычно ведут в растворах серной, соляной и азотной кислот. Заключительной операцией по подготовке поверхности под покрытие является декапирование (легкое травление). Эту операцию осуществляют, погружая детали на 1...2 мин в 5...10%-ный раствор серной или соляной кислоты. Структура покрытий и равномерность отложения металла зависят от условий электролиза (состава электролита, его температуры и чистоты, плотность тока и др.). Лучше применять переменный ток, так как при этом осадки металла получаются более мелкозернистые и плотные, чем при работе на постоянном токе. После нанесения покрытия детали промывают в холодной и горячей воде для удаления с их поверхности электролита. Детали сушат в сушильных шкафах при температуре 110-120°С в течение 5-10 мин или обдувают чистым сухим воздухом. Тип покрытий выбирают в зависимости от условий работы детали. Если толщина покрытий соизмерима величиной полей допусков сопрягаемых деталей (что имеет место для 5,6,7 квалитетов точности), тогда ее следует учитывать с позиций возможного искажения характера посадок. Это в полной мере относится к резьбовым, коническим и другим видам соединений. Под чертежами деталей покрытия принято проставлять после твердости и квалитетов точности свободных размеров. В соответствии с ГОСТ9791-68 в обозначении покрытия должен быть указан способ нанесения, материал, толщина и т.д. Например, Хим.окс.5 означает химическое оксидирование поверхности толщиной 5 мкм. Кроме того, для менее ответственных деталей и поверхностей используют и лакокрасочные покрытия, которые наносят в том числе и краскопультами. В их обозначениях могут содержаться следующие сведения: а) наименование (лак, краска или эмаль); б)состав наносимого вещества (буквами); в)группа покрытия (по назначению); г)порядковый номер материала; д)цвет. Например: Эмаль МЛ-120 ГОСТ18099-78, серая.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-23; просмотров: 1583; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.64.245 (0.011 с.) |

Рисунок 8.8 Схема хонингования отверстия:

1— хонинговальная головка; 2 —заготовка; 3— стол хонинговального станка

Рисунок 8.8 Схема хонингования отверстия:

1— хонинговальная головка; 2 —заготовка; 3— стол хонинговального станка

- общий припуск (в одну сторону),

- общий припуск (в одну сторону), - радиальная подача на двойной ход.

- радиальная подача на двойной ход.

- скорость возвратно-поступательного движения хона.

- скорость возвратно-поступательного движения хона.

.

.