Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение конфигурации и допусков исходной заготовкиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

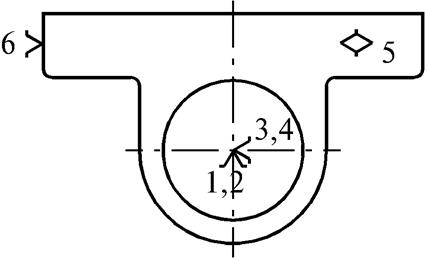

Одним из этапов проектирования исходной заготовки является определение ее конфигурации. По различным причинам ряд конструктивных элементов заготовки не может быть получен при ее изготовлении. К таким элементам относятся: отверстия небольшого диаметра, ступени тел вращения при небольшом перепаде диаметров соседних ступеней, фаски, канавки, пазы, шлицы, зубья и т.п. Определение конфигурации исходной заготовки сводится к решению вопроса о целесообразности получения тех или иных ее конструктивных элементов. При определении конфигурации исходной заготовки следует руководствоваться следующими положениями: - наименьшие размеры отверстий, проливаемых в чугунных заготовках) зависят от длины отверстий (толщины стенки отливки) и составляют 10 мм при длине от 8 до 10 мм, 15 мм при длине от 20 до 30 мм, 18 мм при длине от 40 до 50 мм, для стальных отливок эти значения увеличивают в два раза; - отверстия в штампованных поковках выполняют, если ось отверстия параллельна ходу ползуна пресса при их диаметре не менее 30 мм при условии, что длина отверстия не более трех его диаметров. Все поверхности детали с шероховатостью, определяемой методом получения заготовки, должны присутствовать на заготовке. После определения конфигурации необходимо назначить допуски размеров исходной заготовки. Значения допусков требуются для правильного выбора методов обработки поверхностей детали. Предварительно следует на эскизе заготовки проставить все размерные линии, однозначно определяющие ее форму. Все необходимые данные для определения допусков исходных заготовок приведены в приложении А, а также в соответствующих стандартах. Требования к графическому изображению исходной заготовки Изображение исходной заготовки с техническими требованиями должно содержать все данные, необходимые для изготовления. В графе основной надписи чертежа под наименованием детали записывается вид заготовки - "отливка" или "поковка". Для поковок внутренний контур обрабатываемых поверхностей, а также отверстий, впадин, выточек, не выполняемых в заготовке, вычерчивается тонкой штрих-пунктирной линией с двумя точками (ГОСТ 3.1126-88), рисунок 5.1.

Рисунок 5.1 - Исходная заготовка (поковка)

Для отливок внутренний контур обрабатываемых поверхностей вычерчивается сплошной тонкой линией. (ГОСТ 3.1125-88), рисунок 5.2.

Рисунок 5.2 - Исходная заготовка (отливка

Линия отрезки должна соответствовать способу отрезки: при отрезке резцом, дисковой фрезой, пилой и т.д. она выполняется сплошной линией, при огневой резке или обламывании - сплошной волнистой линией. На свободном поле чертежа над основной надписью приводятся технические требования, содержание которых должно отражать: 1) материал заготовки - марка и стандарт; 2) твердость материала (предельные значения); 3) нормы точности заготовки, с указанием стандарта; 4) требования к предварительной обработке поверхностей, являющихся черновыми базами; 5) величины допускаемых поверхностных дефектов (для обрабатываемых поверхностей не более 2/3 припуска на обработку, для необрабатываемых – не более 2/3 допуска исходной заготовки). Для отливок необходимо указать нормы точности отливки. Их приводят в следующем порядке: класс размерной точности, степень коробления, степень точности поверхностей, класс точности массы и допуск смещения отливки. Пример условного обозначения точности отливки 8-го класса размерной точности, 5-й степени коробления, 4-й степени точности поверхностей, 7-го класса точности массы с допуском смещения 0,8 мм: точность отливки 8-5-4-7 См 0,8 ГОСТ 26645-85*. В технических требованиях на отливки допускается указывать сокращенную номенклатуру норм точности отливки, при этом указание класса размерной точности и класса точности массы отливки является обязательным, например: Точность отливки 8-0-0-7 ГОСТ 26645-85*. Для поковки должны быть указаны: класс точности, группа стали, степень сложности, например: класс точности поковки - Т2, группа стали - М2, степень сложности - С3 ГОСТ 7505-89. Графическое изображение исходной заготовки выполняется после определения припусков на обработку и размеров заготовки. Если деталь изготавливается резкой проката, то графическое изображение исходной заготовки не вычерчивается, а приводится в пояснительной записке в виде эскиза. 6 Выбор технологических баз Этап выбора технологических баз является одним из наиболее ответственных этапов проектирования технологического процесса. От качества его выполнения во многом зависит точность детали и себестоимость ее изготовления. Базирование – это придание заготовки или изделию определенного положения относительно выбранной системы координат. Поверхности, оси, точки или их сочетание, используемые для базирования, называют базами. Технологические базы – базы, применяемые в процессе изготовления или ремонта изделий. Система координат, относительно которой определяется положение заготовки, при этом связана с технологической системой. Совокупность трех баз образует комплект баз. Выбор технологических баз сводится к определению комплектов баз для обработки поверхностей заготовки на различных этапах процесса обработки.

При выборе баз используются два основных принципа: а) принцип единства баз: б) принцип постоянства баз. Поверхности заготовки, получаемые в результате обработки, занимают определенное положение относительно технологических баз. Поэтому в качестве технологических баз необходимо выбирать те поверхности, относительно которых задана точность относительного расположения и расстояния обрабатываемых поверхностей. Таким образом, принцип единства баз заключается в использовании в качестве технологических баз измерительных баз детали. При этом точность детали обеспечивается кратчайшим путем. Например, для получения с требуемой точностью размера 90±0,05 (рисунок 6.1) при обработке отверстия диаметром 20Н7 в качестве технологических баз следует принять ось отверстия диаметром 25Н7, поскольку именно она является измерительной базой. Выбранный для обработки отверстия метод должен обеспечивать точность получения координатного размера не менее 0,1 мм.

Рисунок 6.1 – Реализация принципа единства баз

В некоторых случаях более целесообразным оказывается применение принципа постоянства баз. В этом случае в качестве технологических баз при обработке различных поверхностей используются одни и те же базы. Точность детали обеспечивается косвенным образом. Положение обработанных поверхностей определено относительно постоянных баз, а следовательно и относительно друг друга. На рисунке 6.2 показана реализация принципа постоянства баз. Отверстия диаметром 20 Н7 и 25 Н7 обрабатываются от постоянных баз, в качестве которых использована наружная поверхность бобышки большего диаметра. При этом точность размера 90±0,05 также будет получена.

Рисунок 6.2 – Реализация принципа постоянства баз

Таким образом, задача выбора технологических баз является многовариантной задачей и требует рассмотрения нескольких вариантов. Лучший из них может быть выбран на основе размерного анализа вариантов технологического процесса. Выбор технологических баз рекомендуется производить в следующей последовательности: - выбор технологических баз для обработки большинства поверхностей; - выбор технологических баз для первой технологической операции; - выбор технологических баз для обработки прочих поверхностей. При выборе технологических баз для обработки большинства поверхностей детали предполагается использование принципа постоянства баз. Это позволяет, в частности, уменьшить число единиц применяемой оснастки, число технологических операций. Для такого выбора необходимо изучить размерные связи детали, что удобнее всего выполнить с помощью графа размерных связей. Пример построения графа для детали (рисунок 6.3) представлен на рисунке 6.4.

Рисунок 6.3 – Чертеж детали

Штриховыми линиями показаны (скрытые) подразумеваемые связи Рисунок 6.4 – Граф размерных связей детали

Из графа размерных связей следует, что большее число поверхностей определено относительно поверхности 5 – основания корпуса. Использование этой поверхности в качестве технологической базы на большинстве операций (рисунок 6.5) позволит в полной мере реализовать принципы постоянства и единства баз в проектируемом технологическом процессе. Чаще всего, поверхностями, используемыми в качестве единых технологических баз на большинстве операций, являются основные конструкторские базы детали.

Рисунок 6.5 – Схема базирования заготовки корпуса на большинстве операций Особое значение имеет выбор технологических баз для первой операции. За счет этого решается две основные задачи: определение положения обрабатываемых поверхностей детали относительно необрабатываемых; распределение припусков на обработку между поверхностями заготовки. Например, для детали, показанной на рисунке 6.3, важно обеспечить верное положение оси отверстия диаметром 48Н7 относительно наружного (необрабатываемого) контура. Необходимо также получить одинаковую толщину лапок детали, получаемую за счет параллельности обрабатываемой плоскости основания 5 относительно необрабатываемой поверхности 3. На рисунке 6.6 показаны детали с неверным положением обрабатываемых и необрабатываемых поверхностей, а на рисунке 6.7 схемы базирования, позволяющие решить задачи по определению относительного расположению обрабатываемых и необрабатываемых поверхностей.

Рисунок 6.6 – Деталь с неопределенным расположением обрабатываемых и необрабатываемых поверхностей

а - обеспечение требуемого положения наружного контура; б - обеспечение требуемой толщины лапок; Рисунок 6.7 – Схемы базирования, обеспечивающие верное расположение обрабатываемых и необрабатываемых поверхностей

Другой задачей, решаемой за счет выбора баз на первой технологической операции, является задача распределения припусков между поверхностями детали. Необходимость решения такой задачи появляется в том случае, когда на какой - либо поверхности следует сохранить ценные слой материала путем снятия с нее в последующих операциях равномерного минимального припуска. Если с поверхности 5 детали на рисунке 6.3 необходимо снять минимальный и равномерный припуск с целью сохранения на ней ценных слоев материала, полученных на стадии изготовления заготовки, то именно ее и следует принять в качестве базы на первой технологической операции (рисунок 6.8).

Рисунок 6.8 – Схема базирования на первой технологической операции, позволяющая сохранить на поверхности ценные слои материала Аналогичная задача возникает, когда с целью повышения производительности и качества обработки необходимо предусмотреть равномерный припуск при обработке пролитых или прошитых отверстий. В этом случае технологической базой должна быть ось данного отверстия (рисунок 6.9).

Рисунок 6.9 - Схема базирования на первой технологической операции, позволяющая обеспечить равномерность припуска при обработке отверстия

Таким образом, для решения задач, решаемых за счет выбора технологических баз на первой операции, необходимо в качестве баз использовать те поверхности, относительно которых необходимо определить положение обрабатываемых поверхностей или поверхности, с которых в процессе дальнейшей обработки должен быть снят припуск определенной величины. В качестве технологических баз, используемых в первой технологической операции, желательно использовать поверхности, имеющие наибольшие габаритные размеры и малые отклонения формы. В качестве черновых баз не следует использовать поверхности, на которых расположены в отливках приливы и литники, а также такие поверхности, через которые проходят плоскости разъема опок и пресс-форм для получения отливок и плоскости разъема штампов для поковок. Это позволит уменьшить погрешность установки заготовки. Не допускается повторная установка заготовки на «черные» базы, это может привести к получению детали со значительными отклонениями расположения поверхностей. Не все поверхности детали проходят обработку в первой операции и на большинстве операций, В таких случаях возникает необходимость выбора технологических баз для обработки поверхностей, не прошедших обработку. Например, все шейки вала (рисунок 6.10) могут быть обработаны от постоянных технологических баз (центровых отверстий).

Рисунок 6.10 – Вал

От тех же баз может быть обработан и шпоночный паз, но при этом жесткость технологической системы будет малой и отклонение от симметричности паза относительно оси шейки не будет гарантированным. Поэтому для обработки шпоночного паза в качестве технологической базы удобнее использовать шейку вала, на которой он расположен (рисунок 6.11).

Рисунок 6.11 – Приспособление, обеспечивающее симметричность паза

При применении в проектируемом технологическом процессе многоцелевых станков, обладающих большими возможностями, широко используется принцип концентрации переходов. Тогда весь технологический процесс или его большая часть производится в пределах одной операции с одной установки заготовки от «черных» баз. Технологические базы в таких случаях следует выбирать таким образом, чтобы обеспечить доступ режущего инструмента ко всем обрабатываемым поверхностям. При этом должны быть учтены характеристики оборудования: расположение шпинделя (горизонтальное, вертикальное), возможность поворота стола, емкость инструментального магазина. Для детали, которая представлена на рисунке 6.12, одна из возможных схем базирования, позволяющая реализовать принцип концентрации переходов, показана на рисунке 6.13. Используемый многоцелевой станок имеет горизонтальный шпиндель и возможность поворота стола вокруг вертикальной оси.

Рисунок 6.12 – Корпусная деталь

Решить одновременно все задачи, связанные с выбором технологических баз не представляется возможным, поэтому при выборе баз следует рассматривать несколько вариантов. Оценку вариантов необходимо производить с учетом важности решаемых задач. В пояснительной записке следует произвести обоснование выбора технологических баз. Привести теоретические схемы базирования заготовки на различных этапах технологического процесса: для большинства операций, для первой операции, для обработки прочих поверхностей.

Рисунок 6.13 – Схема базирования корпуса при обработке на многоцелевом станке

Одной из особенностей технологических баз является широкое применение скрытых баз в виде осей, плоскостей симметрии и т.п. Такие базы реализуются за счет применения самоцентрирующих зажимных элементов установочных приспособлений.

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 990; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.235.100 (0.011 с.) |