Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологічна схема цукробурякового заводуСодержание книги

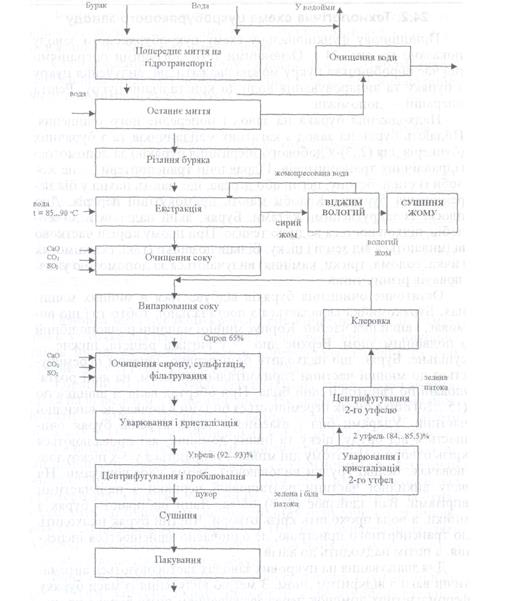

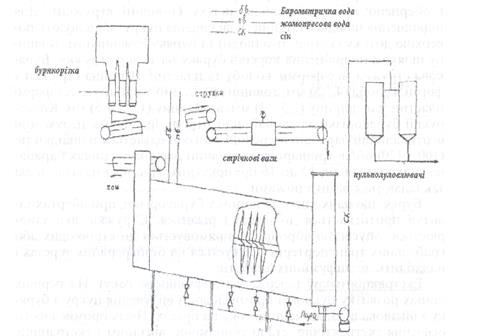

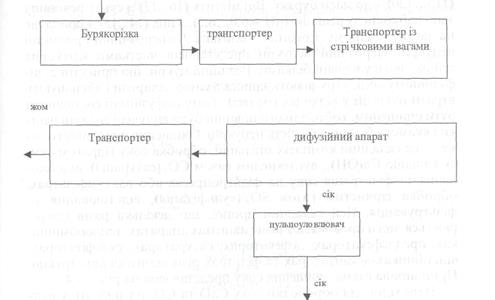

Поиск на нашем сайте Принципову функціональну схему цукробурякового заводу показано на рис. 24.1. Основними технологічними операціями під час виробництва цукру можна вважати дві: вилучення цукру з буряку та випаровування води до кристалізації цукру. Решта операцій — допоміжні. Надходження буряка на завод і попереднє його очищення. Подають буряк на завод з кагатних майданчиків та з бурячних (бункерів для (2..3)-х добового зберігання буряків) за допомогою гідравлічних транспортерів. Гідравлічні транспортери — це жолоби із сталі, бетону, цегли або дерева, що мають нахил у бік переміщення буряку. Жолоби мають прямокутний переріз. Дно плоске із закругленими кутами. Буряк, який надходить до жолобів, підхоплюється водною течією. При цьому корені частково відмиваються від землі і піску. Більші домішки (такі, скажимо, як гичка, солома, тріски, каміння) вилучаються за допомогою уловлювачів різних типів. Остаточне очищення буряків відбувається в мийних машинах. Бурякомийка складається з постачальної, тобто тієї що вимиває, і викидної частин. Корпус мийної машини ночвоподібний з подвійним дном. Верхнє дно — у вигляді решета, нижнє — суцільне: Буряк, що надходить безперервно, шнеком переміщується до мийної частини горизонтальним валом, на якій розташовані по гвинтовій лінії била. При обертах вала зі швидкістю (15... 20) об/хв буряк переміщується билами в ночвах до викидної частини. Ударами бил і взаємного тертя коренів буряк очищається від бруду, піску та інших домішок, які провалюються крізь отвори у сітчатому дні мийки і збираються у 3-х піскоулов-лювачах. Великі грудки виловлюють двома уловлювачами. На валу викидної частини розташовані черпаки з пальчастими вирізами. Вал здійснює (6...8) об/хв. Лапи вибирають буряк з мийки, а вода проходить крізь отвори. Чистий буряк надходить до транспортного пристрою, де одночасно здійснюється інспекція, а потім надходить до вагів. Для зважування на цукрових заводах застосовуються автоматичні ваги з відкритим дном. З метою вилучення із маси буряку феромагнітних домішок перед зважуванням потік буряка пропускають крізь магнітний сепаратор. Вторинне використання транспортерно-мийних вод для гідрівлічного транспорту буряка

на склад Рис. 24.1. Узагальнена схема цукробурякового виробництва (дву продуктова) або спускання у водойми можливе тільки після їх очищення. Очищення здійснюється у спеціальних відстойниках та інших очисних спорудах. Витрати води на миггя в залежності від забруднєн-ності буряка змінюються від 60 до 100% від маси буряка. Різання буряків. Цукор, що знаходиться у буряку, вилучають з нього екстракцією (дифузії). Відповідно до закону Фіка, швидкість передачі маси пр опор ці анальна поверхні контакту фаз і обернено пропорціанальна шляху (товщині стружки). Для підвищення швидкості процесу вилучення цукру, збільшують поверхню дотику екстрагента (води) та буряку і зменшують товщину шляхом подрібнення коренів буряку на тонку стружку. Бурякова стружка має форми жолобу та пластин. Ширина стружки у формі жолоба (4...5) мм, товщина (0,5... 1,0) мм. Стружка у формі пластин має ширину (2,5... 3) мм, а товщину (1,2... 1,5) мм. Конструкції бурякорізки за звичай відцентрові, що мають нерухомий вертикальний барабан, всередині якого обертається зі швидкістю (100... 120) об/хв тришаровий конічний равлик, у стінках барабана знаходяться від 12 до 16 прямокутних отворів з пазами, в які закладаються рами з ножами. Буряк, що надходить до корпусу бурякорізки, при обертах завитка притискається до ножів і ріжеться. Стружка, яка утворюється, опускною воронкою спрямовується до стрічкових або грабельних транспортерів, зважується на безперервних терезах і надходить до дифузійних апаратів. Екстракція цукру (одержання дифузійного соку). На перших етапах розвитку цукрової промисловості вилучення цукру з буряку здійснювали віджиманням соку на пресах. Після промислового освоєння екстракторів, стало економічно вигідним і екстраційне вилучення цукру, яке здійснюється гарячою водою у так званих дифузійних апаратах. Починаючи з середини XIX століття цукрові заводи були оснащені установками періодичної дії (дифузійними батареями). Сучасні бурякоцукрові заводи обладнанні дифузійними установками безперервної дії різних типів: одноколонні, двоко-лонні, нахилені, ротаційні, одно- і двопоточні дифузійні апарати. Застосування апаратів безперервної дії створює умови для повної автоматизації процесу, зменшує кількість обслуговуючого персоналу, скорочує витрати води, знижує втрати цукру. На рис. 24.2 зображено схему однієї з дифузійних установок безперервної дії типу КДА (колонний дифузійний апарат), яка складається з горизонтального ошпарювача і вертикальної ди- фузійної колони. Бурякова стружка надходить до шахти, де обробляється гарячим дифузійним соком з температурою (85...90) °С. Збагачений цукром сік проходить крізь решітчасту лобову кришку ошпарювача і спрямовуюється на останнє очищення. Підігріта в шахті ошпарювача стружка переміщується шнеком до вихідної її частини. Під час цього переміщення стружка нагрівається соком, що циркулює, до температури (70...80) °С.

Рис. 24.2. Технологічна схема дифузійного апарату Сік відбивається з кількох точок по довжині ошпарювача, тобто, підігріванння відбувається в перехрестних потоках стружки і соку. Сокостружкова маса відбирається з розвантажувальної частини ошпарювача і надходить до нижньої частини дифузійної колони. Всередині дифузійної колони є пустотілий лопатевий вал діаметром 200 мм, який здійснює (0,6... 1,0) об/хв. Стружка, що надходходить до колони, переміщується знизу вверх у кільцевому просторі між стінкою колони і пустотілим валом за допомогою лопатей. Щоб стружка не оберталася разом з валом у проміжках між лопатями, встановлено нерухомі контрлопаті. Зверху 820 колони подається екстрагуюча суміш гарячої і жомопресової води. Тут же виводиться і знецукрена стружка. Далі стружка надходить на конвейєр жомовіджимного пресу, де окремо вилучають частку води. Продуктивність апаратів КДА (1500...3000) т буряку на добу. Частково зневоджений жом використовують на корм худобі у зволоженому, або в просушеному вигляді.

Рис. 24.3. Структурна схема дифузійного процесу На рис. 24.3 представлено технологічну схему бурякоперероб-ної дільниці з дифузійним апаратом КДА, робота якої ясна із креслення. Тривалість процесу екстракції (60...90) хв при температурі (85...90) °С. До верхньої частини дифузійного апарату надходить екстра-гувальна рідина — жомопресова та свіжа (аміачна) вода — в кількості, що дорівнює масі бурякової стружки (100%). Після насичення цукром дифузійний сік надходить до підігрівача 2, після якого він розподіляється на два потоки: один з них іде до кінцевої частини ошпарювача, а другий — зміщується з соком, що виходить із ошпарювача. Частина його надходиь до шахти ошпарювача, друге — до підігрівача 3. Частина соку, що надішла до ошпарювана дорівнює відбору соку та проходить через шар стружки, нагріваючи її до температури 47 °С, відокремлюється через сито та йде до очисної дільниці. Жом з верхньої частини дифузійного апарату надходить до жомопресової дільниці. Очищення соку. З бурякопереробної дільниці заводу дифузійний сік надходить до дільниці очищення соку і підготовки його до випарювання. Дуфузійний сік одержуть в кількості (115... 130)% до маси буряку. Він містить (16... 17)% сухих речовин і має слабкокислу реакцію (рН = 6,0...6,5). З них (14... 15)% припадає на частку сахарози, а решта — близько 2% нерозчинні і розчинні нецукри. Нерозчині нецукри представлені частками кліткових стінок, зкоагульовані білками. Розчинні цукри, що присутні в дифузійному соці, утрудняють кристалізацію сахарози і збільшують втрати цукрози у відходах (мелясі). Тому дифузійний сік повинен бути очищеним, тобто з нього повинні бути вилучені зважені частки і якамога більша кількість нецукрів. Очищення дифузійного соку — це складний комплекс операцій: обробка соку гідратом окису кальцію Са(ОН) Необхідні для оброботки соку СаО та СО СаО + Н Під час обробки вапном частина нецукрів утворює нерозчинні солі, які осідають, інші нецукри розкладають вапном, треті — коагулюють, а частина нецукрів адсорбується на поверхні вуглекислого кальцію. На очищення витрачається близько 2,5% сао до маси буряку. Надлишок вапна осаджують вуглекислим газом СО турі соку (85...90) °С. Незважаючи на складну обробку соку вдається вилучити приблизно лише (35...40)% нецукрів, а решта переходить у відходи виробництва — мелясу. Наявність нецукрів у соці не дає можливості вилучити весь цукор у чистому вигляді. Близько 2% цукру переходить разом з нецукрами до меляси. Вапно взаємодіє із соком у різноманітних напрямах. З цукрозою, як слабкою кислотою, вапно утворює розчинні у воді моноцукри С

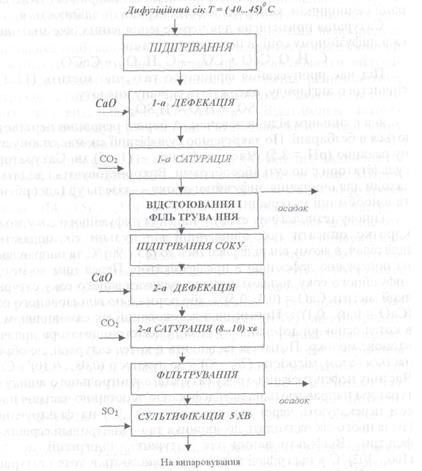

Рис. 24.4. Функціональна схема очищения дифузійного соку Ряд кислот (щавелева, лимонна, винна, фосфорна та інші) осаджуються. Вапно змінює кислу реакцію соку (рН = 6,0...б,5) на слабколужну (рН = 11), попереджуючи інверсію (розклад) сахарози під час нагрівання соку. Для цього досить 0,3% СаО, але додають (2,5... 3)% СаО для збільшення адсорбуючого ефекту барвних речовин та поліпшення структури осадку. Густина вапнового молока повинна бути 1,19 кг/м Сатурація призначена для переведення вапна, яке знаходиться в дифузійному соці, в нерозчинний стан:

Під час пропускання сірчистого газу, що містить (12.. 15)% сірчистого ангідриду, одержують сірчану кислоту

яка є сильним відновлювачем. А барвні речовини перетворюються в безбарвні. По закінченню сульфітації сік має слабку лужну реакцію (рН = 8,5). Час сульфітації — (1...5) хв. Сатуратори і сульфітатори є по суті абсорберами. Використовують і додаткові заходи для очищення дифузійного соку — кізельгур (адсорбенти) та іонообмінні матеріали. Типову технологічну схему очищення дифузійного соку можна коротко описати так: очищенний від пульпи сік подають в підігрівач, в якому він підігрівається до (85...90) °С та направляють на попередню дефекацію в преддефекатор. Перед цим до потоку дифузійного соку додають частину недогазованого соку сатурації який містить СаО = (0,3...0,5)%, або нормально відгазованого соку (СаО = 0,08...0,1)%. Попередньо дефекований сік самовпливом іде в котел основної дефекації, куди за допомогою дозатора додають вапнове молоко. Потім сік надходить в котел сатурації, де обробляється газом, місткістю (28...30)% до лужності (0,08...0,10)% СаО. Частину нефільтрованого соку сатурації з контрольного ящику сатуратора направляють на преддефекацію, а останню частину насосом перекачують через підігрівач (t = 90...95) на фільтрування. Після цього сік надходить до збірника та на контрольні серветкові фільтри. Відфільтрований сік сатурації, підігрітий до t = (100... 102) °С у підігрівачі насосом направляють в котел сатурації, де він обробляється СО фільтри, збірник та контрольні серветкові фільтри. Відфільтрований сік сатураціі направляють у сульфітатор самовпливом, сірчистий газ із сірчаної печі, охолоджують в субліматорі та вентилятором подають у нижню частину сульфітатора. Потім сульфітований сік через напірний ящик направляють на вигартовування. Очищення сиропу. Густий сироп з концентрацією 65% СР змішуєть з клеровкою (розчином) жовтих цукрів, додають (0,10...0,15)% кізельгура і направляють на сульфітацію (до рН 7,5) до апарату зрошувального типу. Потім його підігрівають і фільтрують. Очищений сироп збирають в приймальних збірниках над вакуум-випарювальними апаратами. Очищення дифузійного соку і сиропу — досить складна операція за природою процесів, яка відбуваються. Адже йде складна операція взаємодій різноманітних за хімічним складом продуктів. Осадки вилучаються осадженням і фільтруванням в апаратах різноманітних конструкцій і типів: фільтропресах, патронних, дискових, відцентрових, листових, пластинчатих фільтрах. Відстійники застосовують, в основному, гравітаційні багатошарові висотою шару рідини 0,8 м і об'ємом близько 10 м3. Випарювання соку. На кожні 100 кг буряка, що надійшов на переробку, одержуюжь (120... 130) кг очищеного соку, котрий містить (15... 16)% сухих речовин (СР), з яких на долю цукрози припадає (14... 15)%. Для відокремлення сахарози сік згущують до високої концентрації (92,5...93,5)% СР. Згущення здійснюють продовж двох стадій. Спочатку його випаровують у випарювальних апаратах до концентраціїї 65% СР. Потім сироп, що одержують, додатково очищають, після чого уварюють у вакуумних апаратах до кінцевої концентрації сухих речовин. Перша стадія згущення — випарювання — проводиться у багатокорпусних випарювальних установках (БВУ), які використовують принцип утилізації вторинної пари. Вторинна пара першого корпусу випаровування використовується для обігрівання другого корпусу і т.д. Таким чинам 1 кг пари, що надходить до 1-го корпусу, може випарити в корпусній установці близько 4 кг води. Принцип утилізації вторинної пари дозволяє значно зменшити витрати пари на випарювання, що здійснюється у 3, 4 і 5-корпусних випарювальних апаратах. Уварювання сиропу. Очищений сироп надходить до вакуума-паратів для остаточного уварювання. Утфель, який одержують після уварювання, містить (7...8)% води та близько 55% цукру, який викристалізовується з маточного розчину. Міжкристалєва рідина високої в'язкості містить усі нецукри сиропу і певикрис-талізований цукор. Уварювання сиропу до цього часу є періодичним процесом, проводиться в апаратах з нагрівальною камерою. Уварювання проходить чотири стадії: згущення сиропу до високої концентрації (коефіцієнт насичення сягає (1,20... 1,25), утворення кристалів після введення до апарату "затравки" у вигляді цукрової пудри, нарощування кристалів і згущення утфеля до концентрації (92,5... 93)%. Цикл роботи апарату триває (2,5:..4,0) год. Утфель надходить до утфелемішалок, далі через утфелерозподільник — на центрифуги. Центрифугування. Для вилучення кристалів цукру від між-кристалевого розчину використовують фільтруючі центрифуги періодичної або безперервної дії. В результаті центрифугування більша частина міжкристалевого розчину вилучається ("зелений відтік"), але на поверхні утримується невеликий шар міжкриста-левої рідини, для вилучення якої шар кристалів промивають водою. Ця операція має назву пробілювання, в результаті чого одержують чистий кристалевий цукор та відтік, або білу патоку. Центрифугу було показано раніше. Кристалічний цукор після центрифугування (містить 0,5% вологи і надходить до сушарок, а потім до складу на пакування. Переробка відтоку — патоки, що має назву зеленої, може бути здійснено різними способами. Одна з найпростіших систем переробки полягає в тому, що зелена патока разом з білою, що містять значну кількість цукрози, надходять до вакуум апаратів другого продукту (уварювання III утфелю), де знову уварюється до високої концентрації (84,0...88,5) СР. Цукроза при цьому кристалізується і одержаний утфель направляють на центрифугування. Одержаний на цьому етапі центрифугування цукор має назву жовтого цукру і надходить до клеровочного змішувача. Тут він розчиняється сатураційним соком і надходить до випаровувачів спільно з очищенним сиропом. Відтік з центрифуг II (другого) продукту носить назву меляси і є залишком цукробурякового виробництва. Процес розчинення продукту, що утворюється після центрифугування, можна багаторазово розчинювати (клерування) і також багаторазово очищати, але витрати на процес одержання додаткової кількості цукру з кожним циклом зростають. На сучасних бурякоцукрових заводах використовується більш складна економічно обгрунтована трипродуктова схема переробки зеленого відтоку. Продукт, одержаний після центрифугування утфеля III називають бурим цукром. Переробка залишків буряко-цукрового виробництва. Під час пареробки буряку одержують 4% меляси, яка містить близько 80% сухих речовин і 20% води. До складу сухих речовин входить близько 60% сахарози. Решту 40% складають нецукри. Меляса є цінним продуктом і використовується, як корм для худоби, служить сировиною для виробництва спирту, дріжджів, молочної і лимонної кислот, харчового пектину тощо. Іншими залишками бурякоцукрового виробництва є буряковий жом, фільтрований бруд і транспортно-миючі води. Буряковий жом використовують для відгодівлі худоби. Фільтропресовий бруд може використовуватись як добриво для деяких видів грунту. Трапспортерно-миючі води направляють на поля фільтрації для використання під зрошення. Переробка меляси здійснюється на спеціальних техналогічих лініях і на окремих підприємствах. Так, переробку меляси на спирт здійснюють на спиртзаводах. Останнім часом значно вдо-сканалено і виробництво з меляси цукру-піску. Функціональна схема бурякоцукрового виробництва свідчить про те, що його варто віднести до І групи підприємств-пере-робки однокомпонентної сировини з метою вилучення характерного продукту, для яких особливістю є паралельні і зворотні потоки на основній стадії виробництва.

|

||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 456; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.01 с.) |

, вуглекислим газом СО

, вуглекислим газом СО  ), що розкладається при високій температурі на СаО та СО

), що розкладається при високій температурі на СаО та СО  Н

Н  О

О  САО. Близько 15% цукрози у дефекованому соці знаходиться у формі моносахарату кальцію.

САО. Близько 15% цукрози у дефекованому соці знаходиться у формі моносахарату кальцію.

. Час дефекації (8... 10) хв. Дефекація здійснюється в апаратах: преддефекаторах і дефекаторах. Це ємності з мішалками та пристроями для введення і виведення продуктів. У зв'язку з тим, що дефекований сік направляють до сатурації самопливом, контроль якості операції не здійнюється.

. Час дефекації (8... 10) хв. Дефекація здійснюється в апаратах: преддефекаторах і дефекаторах. Це ємності з мішалками та пристроями для введення і виведення продуктів. У зв'язку з тим, що дефекований сік направляють до сатурації самопливом, контроль якості операції не здійнюється.