Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологічна схема виробництва макаронівСодержание книги

Поиск на нашем сайте

Характерною особливістю сучасної техніки макаронного виробництва є широке використання потокових ліній, які об'єднують в єдиний комплекс всі технологічні операції, починаючи від надходження сировини у виробництво і закінчуючи відправкою в склад готової продукції. На окремих ділянках цих ліній здійснюється автоматичне регулювання і керування процесами. Технологічна схема виробництва макаронних виробів включає такі процеси: підготовку сировини до виробництва, заміс тіста, формування і розділ сирих виробів, сушіння, стабілізацію і упаковку готових виробів. Функціональна схема виробництва макаронів наведена на рис. 20.11.,. Макаронне тісто суттєво відрізняється від всіх інших тістових мас харчовою призначення. Воно замішується крутим і складається в основному з борошна та води. Спочатку тісто уявляє собою рихлу масу з крупинками невеликих комків. Потім при на-

ступні й обробці під тиском у шнековій камері пресу воно поступово перетворюється в густу зв'язану тістову масу. Заміс. Термін "заміс" для макаронного тіста застосовується умовно. У тістозмішувачі макаронного шнекового пресу попередньо змішують інгредієнти lief а до утворення крупиноподібної маси. Приготування тіста починається з дозування інгредієнтів. В тісторозмішувальне корито борошно надходить з дозатора тонким шаром безперервно. Тут потік борошна при падінні зустрічається з водою, яка надходить з другого дозатора в вигляді тонких струменів або бризків. З першого моменту зіткнення цих компонентів починається процес зв'язування води з колоїдами борошна та їх набухання. Дозування борошна і води здійснюється живильниками у такому співвідношені, яке необхідне для забезпечення заданої рецептури і продуктивності. Заміс тіста проходить безперервно, що забезпечує і безперервну роботу дозаторів в тому ж режимі. В змішувачах шнекових пресів одержують крихке тісто з різними розмірами частинок. Метою замісу тіста є не тільки рівномірний розподіл змішаних компонентів, але й забезпечення певних фізичних його властивостей, що зумовлюють високу якість готових виробів. В сучасних макаронних пресах використовують багатоко-ритні тістозмішувачі з вакуумуванням тіста в процесі замісу. В першому кориті здійснюється інтенсивний попередній заміс тіста. В другому і третьому під розрідженням здійснюють кінцевий заміс тіста і його вакуумну обробку.

В пресах фірми "Брайбанті" тістозамішувач також складається з трьох або чотирьох відділів. В першому здійснюють попереднє змішування компонентів тіста, в наступних — кінцевих заміс, а в останньому — вакуумування. В пресах фірми "Паван" створені дві місильні камери, і дві працюють під вакуумом. В пресах фірми "Бюлер" (Швейцарія) тістозамішувачі мають один відділ з вакуумним пристроєм в кінці камери, але в цьому відділені працюють два місильних органи шнекового типу. В двошнековому пресі "Актива" встановлено тістозамішувач, який має довжину Циліндричної камери 3 м. В змішувачах шнекових пресів одержують порошкоподібне тісто в вигляді мілких крупинок або грудочок. Таке тісто зручне для безпосереднього пресування. Тому тістозамішувачі шнекових пресів умовно відносяться до тістозамішувальних машин, так як вони не змішують тісто, а тільки рівномірно зволожують борошно розбризкуючою водою. Подальша обробка тіста здійснюється в каналі шнекової камери преса, де його крихтеподібна маса під дією шнекової лопаті поступово ущільнюється і пластифікується, придбає структуру і властивості, що необхідні для наступного формування. В шнековій камері проходить заключна стадія формування структури макаронного тіста, що значно відрізняється від структури хлібного тіста. Для приготування макаронного тіста необхідно витратити значну кількість енергії. Це можна зробити малими імпульсами протягом часу або значними дозами за короткий час. Збільшення частоти обертання місильної лопаті веде до зміщення структури тіста. Це пов'язане з тим, що макаронне тісто після замісу уявляє собою трифазну дисперсну систему і роль твердої дисперсної фази виконують зволожені заминки — мучні крупки і крохмальні зерна. Дисперсійним середовищем є пластифікована клейковина, третьою газоподібною фазою є включене повітря. Подібна гетерогенна система на відміну від гомогепої здатня ущільнюватись і зміцнюватись. В залежності від вологості розрізняють три типи замісу тіста: твердий заміс тіста вологістю (28...29)%, середній заміс — вологістю (29,5...31,0) %, м'який заміс — вологістю (31,5...32,5) %.

Найбільш розповсюджений середній заміс. Тісто при цьому замісі мілко грудкувате, достатньо сипке. Вироби після пресування добре зберігають форму, не мнуться і не злипаються при розкладі і в насипу в кілько парів. При м'якому замісі — тісто пластичне, легко формується, вироби мають гладку поверхню, але повільно висушуються. При нижній границі вологи вироби скоріше висушуються, але мають гірший зовнішній вигляд Тісто твердого замісу крихтоподібне, малозв'язане. Обробляти його тяжко, процес йде повільно, ніж при інших замісах. Використовується рідко, тільки для виробів складної форми. Тісто при м'якому замісі з великими грудками — погано заповнює пресуючий шнек. Сирі вироби з нього легко мнуться, злипаються, витягуються. Тому застосовують його тільки для готування дуже гнучких виробів, які необхідно фігурно скласти в моток, бантик, "Ластівкине гніздо", тощо. В залежності від асортименту виробів, кількісної і якісної клейковини борошна прийняті такі показники вологості тіста (в %): Макарони підвісного сушіння — 31,0...32,5; - Макарони діаметром від 6 мм і більше — 29,0...31,0; - Макарони діаметром.менше 6 мм (касетне сушіння) — 29,5...31.5; - Вермішель і локшина пресовані — 29,0...31,0; - Фігурні вироби, рожки (пресовані) — 29,5...31,5. Температура помітно впливає на структурно механічні і реологічні властивості тіста, які в значній мірі визначають результати пресування сирих виробів. Температура тіста залежить не тільки від температури його компонентів, але й змінюється в тістозамішувачі і в шнековій камері, де механічна енергія робочих органів тістозамішувача і преса майже цілком переходить в енергію теплоти за рахунок якої тісто додатково підігрівається. Крім того, шнекова камера може мати гріючий або охолоджуючий пристрої, які також вносять свої корективи в температуру тіста. Відрізняють три типи замісу в залежності від температури води: теплий заміс на воді з температурою (55...65) °С; гарячий — на воді з температурою (75...85) °С і вище; холодний — з температурою (20...25) °С. Вакуумна обробка тіста. Вакуумною обробкою тіста досягається значний технологічний ефект, покращується реологічні характеристики сирих виробів і зовнішній вигляд продукції, зростає міцність, і сутгєво покращуються кулінарні властивості макаронів. Якщо до або під час пресування з тіста не позбуто включення бульбашок повітря, то в сирих напівфабрикатах мілкі бульбашки повітря, які знаходяться під тиском при нагріванні під час сушіння розширюються і руйнують мікроструктуру виробу. Навіть візуально помітно, як не вакуумовані сирі макарони з ідеально гладкого і жовтою поверхнею поступово під час сушіння дістають матовий відтінок, що подібний слабоматовому склу, усіяному мілкими білими краплинами. Причиною зміни кольору і зовнішнього виду макаронів є повітря, яке зберігається в масі тіста під час пресування у вигляді зтиснутих мікробульбашок, що розпушують структуру поверхні виробів при сушінні. Після вакуумної обробки подібної зміни кольору і зовнішнього вигляду макаронів не спостерігається. Крім того, деаерація тіста покращує показники якості макаронної продукції: збільшує густину і міцність сухих виробів, покращує кулінарні властивості, тощо.

Формування макаронних виробів. Сьогодні використовують два способи формування макаронних виробів: пресування і штампування. Найбільше розповсюджено метод пресування. Виробництво штампованих виробів також пов'язане з пресуванням. Стрічка тіста, з якої штампуються вироби складної просторової форми, виробляється методом пресування тіста через тонку щілину матриці макаронного пресу. Пресування. Для формування макаронних виробів використовують шнекові преси безперервної дії, невід'ємною конструктивною частиною яких є пристрої для безперервного готування тіста — тістозмішувачі. Конструкцію преса для формування макаронів наведено на рис. 20.12. Він складається з дозуючого пристрою 5, тістомісни-ків, вакуумного тістомісильника 3, механізму вакуумного затвора 4, двох працюючих корпусів 2, з індивідуальними привдами l. Прес комплектується в залежності від призначення двома пресуючими ковшами для круглих матриць з механізмами для їх зміни, обдувочними пристроями та механізмом різання виробів для кожної головки або тубусом 7 для прямокутних матриць 8 з механізмом їх зміни та обдувочним пристроєм 9.

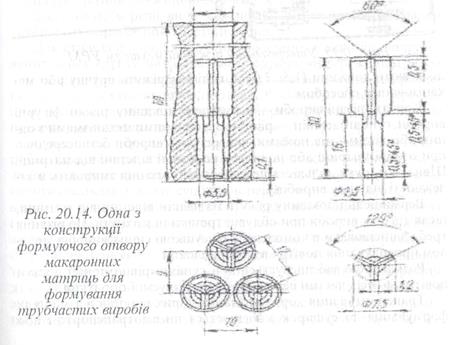

Рис. 20.12 Прес для формування макаронних виробів Б 6-ЛПШ-1000 Компоненти тіста за допомогою спеціальних засобів в суворо визначеному об'ємі безперервно дозуються в місильну камеру тістозмішувача. Тут утворюється тісто, яке потім через отвори надходить у шнекову камеру пресу. Там воно підлягає інтенсивній механічній обробці зі сторони гвинтової лопаті шнеку, поступово ущільнюється, стає густою пружно-пластичною і в'язкою масою. Зформоване в шнековій камері тісто нагнічується далі в невеликий предматричний простір, який закінчується пресовою матрицею, через отвори якої випресовується тісто завдяки тиску, створеному в шнековій камері. Цей тиск розвивається внаслідок опору формуючих отворів матриці витіканню крутого макаронного тіста. Величина його залежить від вологості і температури тіста швидкості пресування, площі живого перерізу отворів і їх конфігурації, характеру витікання тіста через отвори і ряду інших взаємозв'язаних факторів. Форма виробів, що отримані пресуванням, залежить від конфігурації поперечного перерізу формуючих отворів матриці. Зустрічаються в основному два види отворів: суцільні і з вкладишами з різновидною конфігурацією. Суцільні отвори дают нит- коподібні вироби, а отвори з вкладишами — трубчасті. Вклади-ши своїми заплечниками (у одних заплечники в формі пір'я, розміщених під кутом 120°, в інших Т-подібні) опираються в закрайки вхідної сторони отворів матриці. Довжина зпресованих ниток і трубочок може бути нескінченою, оскільки пресування шнеком здійснюється безперервно. Нитки ріжуться на частини у відповідності з видом виробів за допомогою спеціальних різальних механизмів. Основним робочим органом макаронного пресу, що визначає тип і вид макаронних виробів є матриця.

Шнекові макаронні преси завдяки підігріванню тіста до (45...50) °С дозволяють пресувати тісто з високою швидкістю, що ставить певні вимоги щодо якості матриць із бронзи, латуні або з пластмасовими вставками. Температура тіста значно впливає на його реологічну поведінку та на колоїдні процеси і на біохімічні перетворення. Температура макаронного тіста звичайно не превищує (45...50) °С. Перегріте вище (55...80) °С тісто поступово біліє, втрачає свою пластичність, стає рвучим і нееластичним. При пресуванні такого тіста значно зростає робочий тиск, поверхність виробів стає грубошорсткою темною або мучнисто-білою по кольору, самі вироби легко обриваються під власною масою. Сирі і готові з перегрітого тіста вироби нестійки при сушінні і зберіганні, вражені тріщинами, створюють лом і крихкість. Низька температура тіста також небажана: затримує процес гідратації білків клейковини, тісто втрачає свою пластичність, стає більш пружним, а на поверхні сирих виробів збільшується шорсткість. Витрати енергії на пресування холодного тіста різко зростають. Найкращі властивості тісто досягає в діапазоні температур (50...55) °С. Воно стає максимально платстичним, поверхня виробів залишається гладкою або злегка матовою при значном збільшені швидкості пресування. Продуктивність пресу зростає без збільшення витрат енергії на пресування. Це впливає і на підвищення якосіі готових виробів: зростає їх міцність, скловидність у зломі, відмінний стан поверхні не маскує властивий приємний жовтий або кремовий колір, при варці зберігає пружну консинстенцію. Обробка сирих виробів включає обдувку їх повітрям для під-сушки, розрізання за заданою довжиною і розклад на пристрої для сушіння. Мета цієї сукупності операцій заключається у підготовці маси випресованих виробів до більш довгої і відповідної стадії виробництва — сушіння. Якість обробки сирих виробів в значній мірі визначають результати сушіння. Сирі вироби для швидкої підсушки їх поверхні обдуваються повітрям з метою зниження пластичності і придания їм пружності і стійкості до деформації, особливо до злипання і закривлення. Для більшості виробів виконання операції розрізання застосовують обдувку струменем повітря перпендикулярно волокнам виробів. При розрізанні на підвісі вермишелі і локшини для отримання більш прямих виробів краще обсушування вести піддувкою повітря вздовж волокон на визначеній довжині. Обсушку проводять повітрям, яке відбирається з приміщення цеху. Не можна обдувати вироби холодним повітрям, оскільки на охолоджених виробах можлива конденсація вологи. Обдувку потрібно вести так, щоб не виникало розтріскання поверхневого шару виробів.

Тістомісильники уявляють собою два корита з нержавіючої сталі в яких тісто перемішується горизонтальними обертальними валами 3 лопатами. Вакуумний тістомісильник встановлено над пресуючими корпусами перпендикулярно осям верхніх корит. Пароповітряна суміж відсмоктується з третього корита за допомогою вакуум-насоса через фільтр. Пресуючі корпуси розташовані перпендикулярно вакуумному кориті. Обдувочні пристрої складаються із відцентрового вентилятора з повітропроводом з роздільними каналами. Для прикладу на рис. 20.13. та 20.14 наведено конструкції матриць для формування локшини і вермішелі (суцільні вироби) та для формування трубчастих виробів. Остання матриця з вкладишами завдяки яким утворюється порожнина в трубчатих виробах. Універсальний ріжучий механізм (УРМ) зображено на рис. 20.15 який складається з огородження приводу 1 рами 2, електродвигуна 3 з варіатором, трьохступеневої коробки швидкостей 4, кронштейна 6, ножової головки 7 та її огородження 8. Розрізання та розкладка виробів. Призначені для отримання продукту визначеної довжини, обумовленої стандартом. Довгі макаронні вироби підвісного сушіння розрізають ріжучими пристроями саморозвішувань, а вироби для касетного сушіння — за допохМогою спеціальних розкладних ріжучих машин. Від якості розрізання і розкладання залежать такі важливі показники, як продуктивність сушільного устаткування, витрат сировини і якість виробів. При пресуванні макаронів під матрицею

досягають довжини (1,5...2,0) м, потім їх ріжуть вручну або механізованим способом. Короткорізані вироби — вермишелі, локшину, ріжки фігурні вироои, супові засипки — ріжуть спеціальними механізмами з одним аоо декількома ножами, які зрізують вироби безпосередньо при отворі матриці або на підвісі на деякій відстані від матриці Швидкість руху, кількість ножів і спосіб різання змінюють в залежності від виду виробів. Вермишель і локшину ріжуть на деякій відстані від матриці після того як вироби при обдувці трошки підсохнуть. Це різання треоа здійснювати в комплексі з підсушкою сирих виробів методом просочування повітря вздовж волокон. Розкладкою забезпечується при сушінні рівномірний доступ повітря до всіх частин великої маси висушуємої продукції. Транспортування короткорізаних сирих виробів від місця їх формування до сушарок здійснюється пневмотранспортом або самопливом по похилих поверхнях. Якщо виробництво розміщується на одному поверсі або сушарки знаходяться на верхніх поверхах, а преси — внизу, пневматичний транспорт застосовується для переміщення сирих виробів мілкого асортименту (вермишелі, локшини, супових засипок, тощо) на сушіння. З технологічної точки зору це не тільки деяке підсушування продукту, а і викллючення зклейки на окремих частинках продукту. Пневматичні пристрої звичайно працюють за нагнічувальною схемою, оскільки при цьому нема потреби пропускати матеріал через шлюзовий затвор і нема загрози для некопичення пилу. Довгі вироби для сушіння в підвісному стані розміщуються рівними рядами на бастуни за допомогою машин-автоматів, са-морозвісів, які входять в склад поточних ліній. При вироблені макаронів на пресах з круглими матрицями застосовують касетну сушарку із здвоєними дерев'яними касетами довжиною 500 мм з щілинами на бокових стінках і столи. Як тільки довжина волокна досягає 1,5...2,0 м, під нього підкочують стіл із вложеними на нього касетами і все волокно вручну відрізають близько матриці. Потім через щілину касет розрізають волокна на частини довжиною 250 мм. Застосовують різні види механізації розрізання і розкладки трубчастих виробів при касетній сушці. Для різки всіх видів коротких макаронних виробів, випресо-ваних через круглу матрицю застосовують універсальний ріжучий апарат. Зрізані макаронні вироби висипаються по направлених лотках на стрічку транспортера. Ріжучий апарат є пересувним, встановлюється під пресом в напрямляючі і за допомогою повертальних колес легко пересувається. Сушіння є завершальним етапом виробництва макаронних виробів. Ефективним методом керування процесом сушіння є регулювання параметрів самого об'єкту сушіння. Тому для наукового обгрунтованого режиму сушіння в першу чергу необхідно знати властивості висушуємого матеріалу. Для запобігання зкривлення і розтріскування слід прагнути до рівномірного сушіння виробів як за його розрізом, так і за його довжиною. Зразковим режимом буде такий, при якому внутрішній потік вологи не буде відставати від вологовіддачі з поверхні виробів. Здійснити такий режим дуже складно, оскільки при сушінні в масі виробів утворюється значний градієнт вологості, при якому подача вологи з глибинних шарів значно менше від випаровуємо!' з поверхні виробів. То- му дуже важливо підтримувати таку велечину градієнту, при якій інтенсивність сушіння була б найбільшою. При сушінні макаронного тіста застосовують таке правило: поки тісто пластично, його можна сушити швидко (напруга і обумовлене ним розтріскування можуть не спостерігатися, навіть якщо різниця вмісту вологи в центрі і на поверхні значна). Для сушіння макаронних виробів найбільш розповсюджений трьохстадійний, або пульсуючий режим: сушіння повітрям з постійною сушильною спроможністю, сушіння повітрям зі змінною сушильною спроможністю, сушіння з попередньою термообробкою сирих виробів. В кожному режимі основна мета — не допустити винекнення небезпеки для розтріскування виробів. Трьохстадійний режим сушіння складається з трьох етапів, або стадій. Перша стадія — попереднє сушіння. Його метою є стабілізування форми сирих виробів, попередження закісання, пліснення і витягування. Підсушування триває від 0,5 до 2 годин і ведеться при порівнянно жорстких режимах. Протягом цього часу виділяється від однієї третини до половини вологи від тієї, що повинна бути вилучена з макаронних виробів. Таке інтенсивне знєводження порівняно короткий час можливе лише на першій стадії сушіння, коли макарони ще пластичні і не виникає загрози їх розтріскування. Друга стадія називається відволоженням. Підвищення відносної вологості повітря добиваються ром'якшенням шкірки — зволоження поверхневого шару, в результаті якого знижується градієнт вологості і розсмоктується напруга, яка виникла на першій стадії. Цей процес краще проводиться при порівняно високих температурах і відносної вологості повітря, при яких швидкість дифузії вологи збільшується, а відволоження скорочується. Третя стадія — кінцеве сушіння — проводиться при м'якому режимі, оскільки вироби знаходяться в області пружних деформацій. В цей період швидкість випаровування вологи з поверхні повинна бути однакова з швидкістю її підводу із внутрішніх шарів до зовнішніх. На цьому стані сушіння звичайно чергується з підволоженням. Сушарки ВВП для сушіння макаронних виробів зображені на рис, 20.15, а лоткові сушильні касети на рис. 20.16. Сушарка уявляє собою камеру І відкриту з одного боку для завантаження касет з виробами. У верхній зоні розташований кожух 3 на якому встановлено реверсивний вентилятор 4 з електродвигуном і колектор для спрямування течії повітря у вертикальний канал 6.

Рис. 20.16. Сушарка ВВП

Рис. 20.17. Лоткові сушильні касети: а — дерев 'янна подвійна; б — металева одинарна Тристадійний режим сушіння отримав значне розповсюдження в Італії. Тут він склався історично в ті часи, коли сушіння проводилося в натуральних умовах при чергуванні підсушки на сонці і відволоженням у підвалах. Пізніше цей режим був обгрунтований теоретично і знайшов застосування в промислових умовах.

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 470; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.205.187 (0.018 с.) |