Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Поперечно - горизонтальные машиныСодержание книги

Поиск на нашем сайте

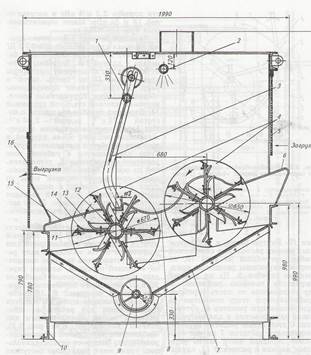

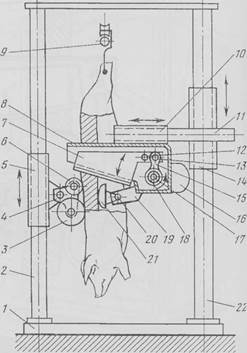

По количеству скребковых барабанов поперечно - горизонтальные скребмашины бывают одно-, двух- и трехбарабанными. Двухбарабанная поперечно-горизонтальная скребмашина К7-ФУ2-Щ (рис.25) имеет два скребковых барабана 4 длиной 2 м. Барабаны состоят из вала 12, к которому приварены кронштейны 13 по шесть штук в ряду. К кронштейнам прикреплены сборные скребки 11, усиленные дополнительно плоской стальной пружиной 14. Передний барабан вращается с частотой 1,73 с-1, задний — 2,03 с"1. Над барабанами расположена поддерживающая решетка 8, на которой в процессе обработки помещается туша. Туша удерживается в рабочей зоне решеткой ограждения 3, установленной на оси 1. Обезволошивание происходит при подаче горячей воды из душа 2. Вода стекает в поддон 7 и далее в шнек 9, который выводит щетину и воду из машины. Люки загрузки и выгрузки закрыты резиновыми шторками 5 и 16.

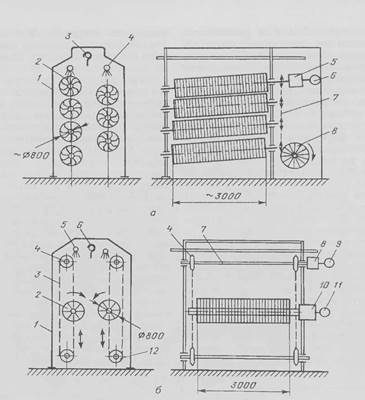

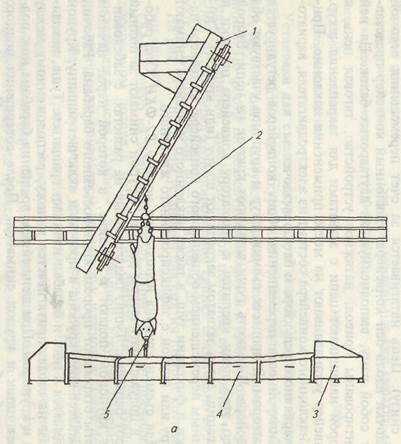

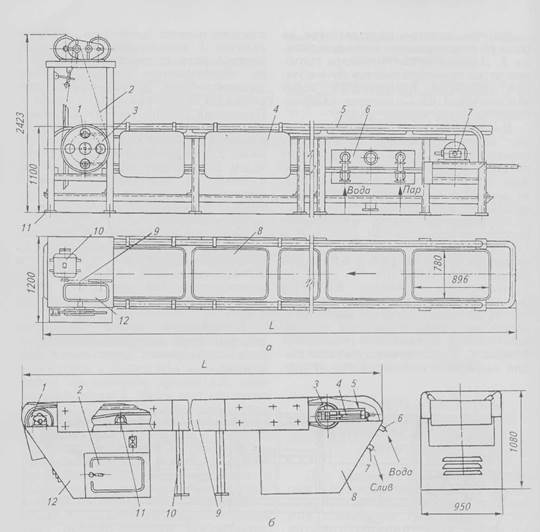

Рисунок 25. Двухбарабанная поперечно-горизонтальная скребмашина К7-ФУ2-Щ: 1- ось; 2- душ; 3 –ограждение; 4 –скребковые барабаны; 5,16 –шторки люков загрузки и выгрузки;6 – склиз загрузки; 7- поддон; 8- поддерживающая решетка; 9-шнек; 10-рама; 11- сборный скребок; 12- вал; 13- кронштейн; 14 стальная пружина; 15- склиз выгрузки. . Машина предназначена для работы со шпарильным чаном, оборудованным люлечным конвейером, снабженным механизмом пневмосинхронизации. Воздух от распределительного крана этого механизма поступает в пневмоцилиндр, шток которого поворачивает фиксирующий рычаг. При этом открывается защелка и решетка ограждения под давлением туши поворачивается. Машина разгружается, и одновременно из шпарильного чана поступает следующая туша. Под действием собственной силы тяжести ограждение опускается в исходное положение и фиксируется защелкой, так как поршень пневмоцилиндра возвращается пружиной. Машина К7-ФУ2-Щ однооперационная и имеет производительность 80 – 120 туш в час, мощность привода 5 кВт. Продольно – вертикальные машины. Их применяют для обезволошивания и очистки туш от нагара после опалки (полировки). Такие машины бывают трех видов. В первом – со стационарными барабанами (рис.26,а) обработка ведется двумя рядами барабанов 2, представляющих собой вал, на котором закреплены длинные эластичные металлические скребки. Барабаны установлены в вдоль корпуса 1 машины под углом, чтобы обеспечить более полную очистку поверхности туши, которая перемещается через машину по подвесному пути. Предусмотрено устройство, которое вращает туш при обработке. Машину монтируют из отдельных автономных секций длиной 3 м. Число секций зависит от производительности машины.

У машин второго вида — с движущимися барабанами (рис.26, б) два скребковых барабана 2 закреплены на непрерывной цепи 3 трансковые опоры барабанов скользят по вертикальным неподвижным направляющим корпуса 1. Барабаны приводятся во вращение от электродвигателя 11 или гидравлического привода и перемещаются вертикально вдоль туши, которая двигается вдоль их по одвесному конвейеру 6. Данный вид ашины менее материалоемок, а производительность зависит от длины барабана и количества секций. машинах третьего типа, к которым относится машина В2-ФЭМ, применяют скребковые конвейеры.

Рисунок 26. Схемы продольно-вертикальных барабанных машин: а — со стационарными барабанами: 1 — корпус: 2 — скребковый барабан; 3 — подвесной конвейер; 4 — душ; 5 — редуктор; б — электродвигатель; 7 — цепная передача; 8 — щеточной барабан; б — с движущимися барабанами: 1 — корпус; 2 — скребковый барабан; 3 — цепной транспортер; 4 — ведущая звездочка; 5 — душ; 6 — подвесной конвейер; 7 — вал; 8, 10 — редукторы; 9, 11 — электродвигатели; 12 — натяжная звездочка Моечная машина К7-ФМД (рис.27) состоит из правого и левого сварных каркасов. Внутри правого каркаса имеется три горизонтальных барабана, представляющих собой вал с резиновыми билами, приводящимися во вращение приводом, расположенным в боковой части каркаса. Оросительное устройство — трубопровод с воронками, расположенными с обеих сторон подвесного конвейера, смонтировано в верхней части каркасов. Во избежание разбрызгивания воды с обеих сторон машины имеются защитные стенки. При работе моечной машины свиные туши подаются подвесным конвейером в рабочее пространство между вращающимися билами и орошаются струями воды. По мере перемещения туша очищается от загрязнений. При этом троллей с подвешенной на нем тушей отклоняет рычаг блокирующего устройства, связанного с реле времени, и обеспечивает непрерывную подачу воды в машину и вращение барабанов. В случае останова конвейера либо отсутствия туш на нем срабатывает реле времени и отключаются подача воды и вращение барабанов.

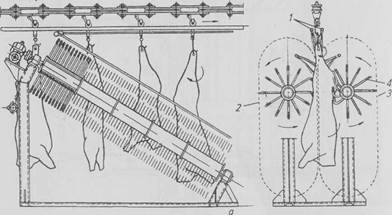

Рисунок 27. Моечная машина К7-ФМД 1— каркас; 2,5— барабаны; 3— защитные стенки; 4— оросительное устройство. Опаливание выполняют для удаления (сжигания) остатков волос и эпидермиса при обработке туш свиней и шерстных субпродуктов.Для опаливания применяют опалочные печи периодического и непрерывного действия; при ручном опаливании части свиных туш используют факельные горелки. Печь опалочную К7-Ф02-Е ( рис.28) применяют для непрерывной опалки туш свиней полной и со снятием крупона. Она состоит из боковых пустотелых щитов, вытяжных зонтов, устройства для ориентации туш, подвесного пути, водопровода для его охлаждения, контрольного электрода, горелочного устройства, запальника. Газ, природный или сжиженный, поступает в горелочное устройство печи, где за счет инжектирования образуется горючая смесь, которая, выходя из отдельных смесителей, попадает в горелочный туннель, общий для вертикального ряда горелок. Туши опаливаются, проходя через печь. В пустотелых боковых щитах и двойных стенках вытяжных зонтов движется охлаждающий воздух, что препятствует перегреву стенок печи и преждевременному прогоранию зонтов. Вода, вводимая на участок подвесного пути с трубопроводов, охлаждает его направляющую для туш и используется для орошения после опалки.

Рисунок 28.Печь К7-ФО2-Е: 1 -щит; 2- вытяжной зонд; 3- устройство для ориентировки туш; 4- водопровод; 5 – подвесной путь; 6 – электрод; 7 – горелочное устройство.

При опалке свиней со снятым крупоном горелочные устройства печи, соответствующие его расположению, отключаются, а высота пламени регулируется по верхней границе крупона поворотными щитками. Горелку факельную ФФГ применяют для опалки части туш свиней после снятия.крупона. Горелка выполнена в виде пистолета. При помощи этой горелки рабочий обрабатывает 20— 24 туши в час. Потребление керосина (при давлении 0,2 МПа) составляет 18 л/ч, а воздуха (при давлении 0,29 МПа) — 80— 120 м3/ч. Габаритные размеры горелки массой 8 кг равны 325x170x250 мм.

Установки для съемки шкур с туш свиней

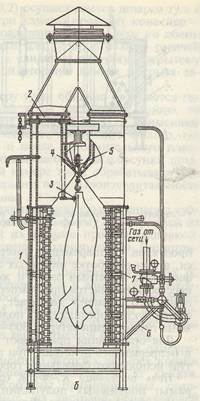

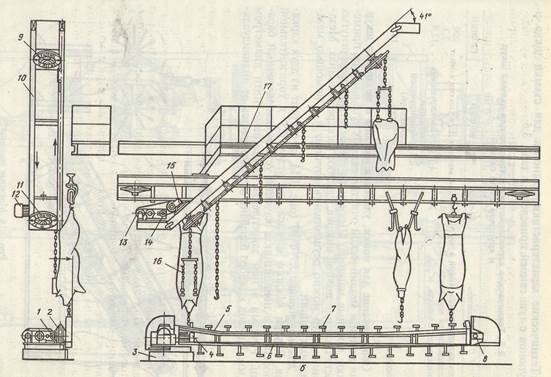

Туши свиней обрабатывают без съемки, с полной или частичной съемкой (крупонирование) шкур Установки применяют для снятия всей шкуры или только крупона. Крупон — часть шкуры, снятая с огузка, спины, боков и шеи туш взрослых свиней. По форме он должен приближаться к прямоугольнику со средней шириной, примерно равной половине его длины, но не менее 40 см. Перед крупонированием свиней обязательно сортируют на группы массой 80—100 и 100—120 кг. На рис. 23показаны установки для снятия шкур и крупонов с туш свиней. Съемку шкур на установке В2-ФСА (рис.29, а) проводят в непрерывном потоке в направлении сверху вниз в следующей последовательности. Туши с забелованной шкурой основным технологическим конвейером подаются к установке. Тушу фиксируют за нижнюю челюсть крюком цепи, второй конец которой надевают на крюк конвейера натяжки туш. Шкуру, снятую с передних ног и шеи, захватывают петлей цепи, закрепленной на наклонном конвейере. При движении туши по конвейеру 1 и конвейеру натяжки туш происходит съемка шкур за счет движения наклонного конвейера вверх. Во время съемки шкур рабочий устраняет (в случае возникновения) задиры шпика, подсекая их ножом. Снятые шкуры нисходящей ветвью наклонного конвейера опускаются. Их вручную освобождают от фиксирующих цепей, а затем направляют на мездрение.

При дальнейшем движении туши происходит ее расфиксация на конвейере натяжки. Рабочий снимает крюк фиксирующей цепи с челюсти туши, и по наклонно натянутой проволоке цепь поступает к месту фиксации туши. Далее цикл повторяется. Для съемки шкур и крупонов с туш свиней предназначен агрегат Г2-ФШН. Его можно использовать также и для съемки шкур с туш мелкого рогатого скота.

Рисунок 29, а) Установка В2-ФСА: 1. наклонный конвейер;2 – цепь наклонного конвейера; 3- электропривод; 4 - конвейер натяжки туш; 5 – конвейер фиксации.

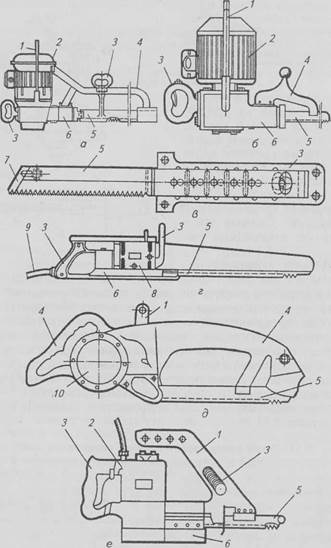

Агрегат Г2-ФШН съемки шкур и крупоно в (рис.29, б). Синхронность перемещения обоих конвейеров регулируется вариатором. В процессе съемки шкур и крупонов участвуют оба конвейера. В челюсть туши вставляют крючок на цепи. Второй конец этой цепи крепится к фиксатору конвейера натяжки и фиксации, затем захватом закрепляют шкуру (или крупон). Синхронным перемещением общецехового конвейера, конвейера натяжки и фиксации туш, а также наклонного конвейера снимают шкуру или крупон с зафиксированного животного. П илы и установки для распиловки туш и полутуш. Для распиловки туш скота применяют переносные и стационарные пилы и установки непрерывного действия. Переносные пилы могут быть ленточными, дисковыми или цепными с электро-, пневмо- или гидроприводом или с приводом от гибкого вала с гладким или зубчатым лезвием. Переносные ленточные пилы могут быть с лучком и без него. На рис. 30 и 31показаны переносные ленточные и дисковые пилы отечественного и зарубежного производства. При работе с переносными пилами требуются большая осторожность, внимание, а также достаточные физические данные, так как рабочий, обслуживающий пилу, воспринимает на себя усилие подачи и резания. Для облегчения труда и повышения маневренности пилы используют шарнирные подвески.

Рисунок 29. б) Агрегат Г 2- ФШН для съемки крупонов: 1,14 – вариаторы;2 – червячный редуктор; 3 – сварная рама; 4,12 - электродвигатели; 5- каркас; 6 – цепь; 7 – фиксатор; 8 – ведомая звездочка; 9,11,13 – блоки звездочек; 10 – рама; 15 – редуктор;16 – захваты для закрепления шкур; 17 – площадка приема крупонов.

Переносные ленточные пилы применяют для продольной распиловки туш крупного рогатого скота и свиней на полутуши, вскрытия грудной клетки, распиловки крестцовой кости. Туши крупного рогатого скота распиливают на полутуши со стороны спины. Линия разреза проходит сверху вниз на 7— 8 мм вправо от средней линии позвоночника. Свиные туши распиливают посередине позвонков.

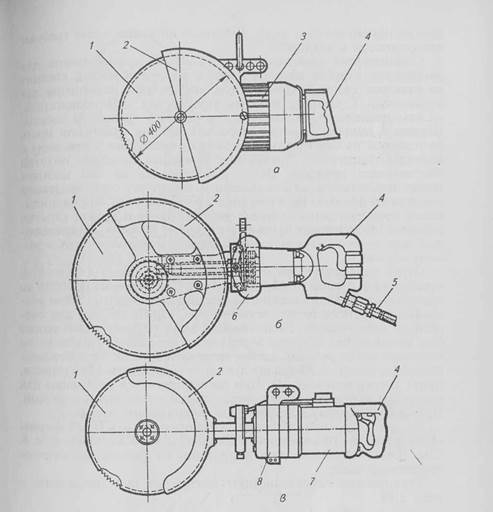

Переносные дисковые пилы используют для распиловки свиных туш на полутуши, разделки свиных отрубов, разрезания ребер, разделки передних четвертин крупного рогатого скота и др. Они имеют большую производительность по сравнению с переносными ленточными, дают ровную поверхность среза, небольшое количество дробленых костей и обеспечивают безопасность при эксплуатации. Пилы оснащены устройствами мгновенной остановки диска и механизмом, позволяющим регулировать распиловку туш под разными углами в вертикальной и горизонтальной плоскостях.

Рисунок 30. Переносные ленточные пилы: а—ФЭП; б— ФЭГ; в —с дополнительным режущим полотном; г—модели 464 «Wellsam» фирмы «Wells Manufacturing» (США); д— модели 203 фирмы «Kentmaster» (США); е — модели 250 фирмы «Best & Donovan» (США);1—подвеска; 2, 10 — электродвигатели; 3 — ручка; 4 — лучок; 5 — режущее полотно; 6—корпус; 7—крепления для режущего полотна; 3— пневмопривод; 9 – фитинг для воздуха.

Рисунок 31. Переносные дисковые пилы а — отечественной конструкции; б— модель 1200F фирмы «Jams Corporation» (США); в— модель 750-1 фирмы «Best & Donovan» (США); 1 — дисковое полотно; 2— защитный кожух; 7— электродвигатель; 4 -ручка; 5— фитинг для воздуха; 6— обойма для ручки; 8—магнитный диск Автоматическая установка ДС-16 фирмы «Шлумбергер» (Франция) для разрубки туш свиней на полутуши показана на рис.32. Узлы резания и фиксации в этой установке разделены. Рубящий орган — вибросекач с одним ножом 7, выполненным в виде плоской пластины с прямой режущей кромкой и двусторонней заточкой. Секач помещается между двумя пластинами корпуса 8, которые фиксируют его в плоскости разреза, закреплен на оси 12 и приводится в колебательное движение от электродвигателя 16 через передачи, эксцентрик 18 и шатун 15, корпус 8 режущего механизма установлен на двух втулках 10,которые могут перемещаться по горизонтальным направляющим 11. Эти направляющие закреплены в каретке 14, которая перемещается по вертикальным стойкам 22. На корпусе режущего механизма имеется рычаг 19, к которому пальцем 20 шарнирно крепится внутренний упор 21. Внешний фиксатор состоит из двух пар роликов: больших 3 и малых 6, установленных на осях на пластине 4. Пластина шарнирно прикреплена к каретке 5, которая перемещается по стойкам 2. Стойки 2 и 22 закреплены на основании 1. .

Рисунок 32. Принципиальная схема автоматической установки ДС-16 фирмы «Шлумбергер» (Франция) для разрубки туш свиней и полутуши: 1 — основание; 2 — стойка фиксатора; 3 — большие ролики; 4 — пластина; 5 — каретка фиксатора; 6 — малые ролики; 7 — нож; 8 — корпус; 9 — подвесной путь; 10 — втулка корпуса; 11 — горизонтальные направляющие; 12 — ось секача; 13, 20 — пальцы; 14 — каретка режущего механизма; 15 — шатун; 16 — электродвигатель; 17 — вал эксцентрика; 18 — эксцентрик; 19 — pычаг; 21 — внутренний упор; 22 — стойка режущего механизма. Режущий механизм, а также внешний фиксатор перемещаются в горизонтальной и вертикальной плоскостях пневмоцилиндрами. Туша на троллеях или разноге подается к установке брюшной частью по подвесному пути 9, после чего включается автоматический цикл работы машины. Режущий механизм перемещается вперед и располагается между задними конечностями туши. Упор 21 касается внутренней поверхности туши в зоне позвоночника и прижимает ее хребет к роликам 3 и 6 внешнего фиксатора. После этого включается электропривод секача и приводы синхронного перемещения кареток режущего механизма и фиксаторов.

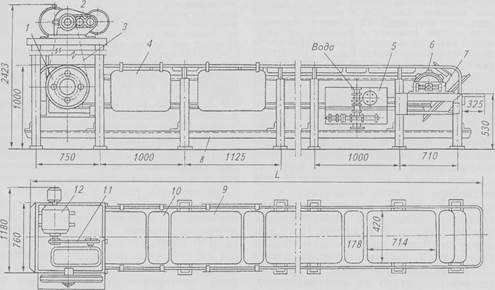

Длина разруба регулируется конечным датчиком, который дает команду на выключение секача и возвращение его и внешнего фиксатора в исходное положение. В этот период происходят их мойка и стерилизация горячей водой. Производительность установки до 360 туш свиней в 1 ч при массе туши 68...100 кг. Мощность электродвигателя режущего механизма 4 кВт, масса установки 4000 кг. Чашечный конвейер КВС (рис.33, а) для инспекции внутренностей свиней состоит из рамы 11, на которой монтируется приводная 3 и натяжная 7 станции. Приводная станция состоит из двух звездочек, закрепленных на валу, который вращается в подшипниках скольжения. Все приводится в движение от электродвигателя 10 через клиноременную 9 и цепную 2 передачи и редуктор 12. Натяжная станция состоит также из двух звездочек, закрепленных на оси и вращающихся в подшипниках скольжения, установленных в направляющих винтовой станции натяжения. Рабочее полотно состоит из двух пластинчатых втулочно-роликовых цепей 1, на которых закрепляются чаши 8 из нержавеющей стали. Ниж няя ветвь конвейерной ленты проходит через стерилизатор 6, в корпусе которого устанавливаются три перфорированные трубы, через которые подаются вода температурой 65 °С и острый пар. Корпус стерилизатора имеет сливной патрубок и патрубок для подсоединения к вентиляционной системе. Конвейеры изготовляются производительностью 60 и 125 голов в 1 ч при расстоянии между осями звездочек соответственно 5,7 и 9,7 м, скорости цепей 0,016 и 0,038 м/с и количестве чаш 14 и 23. Мощность электродвигателя конвейеров 7 кВт. Конвейер устанавливается под подвесным конвейером на участке нутровки. Рабочий, стоящий на неподвижной платформе, загружает вынутые внутренности в движущиеся чаши конвейера. Конвейер включается в систему синхронизации подвесных конвейеров.

Рисунок 33. Конвейерные столы для инспекции внутренностей свиней: а - чашечный КВС: 1 - тяговые цепи; 2 - цепная передача; 3 - приводная станция; 4 - щиты; 5 - барьер; в - стерилизатор; 7 - натяжная станция; 8 - чаши; 9 - клиноременная передача; 10 - электродвигатель; 11 - рама; 12 - редуктор; б - ленточный К7-ФН1-Б: 1 - приводной барабан; 2 - дверка; 3 - натяжной барабан; 4 — винтовая натяжная станция; 5 - направляющие; 6, 7 - патрубки подачи и слива воды; 8 - натяжная секция; 9 - промежуточная секция; 10 - опора; 11 - поддерживающий ролик; 12 - приводная секция.

Ленточный конвейер К7-ФН1-Б (рис.33, б) предназначен для инспекции внутренностей свиней и мелкого рогатого скота. Рабочую ленту изготовляют из пищевой резины. В приводной станции на металлической раме устанавливают в подшипниках скольжения приводной барабан 1 и привод, состоящий из электродвигателя, клиноременной и цепной передач, цепного вариатора и червячного редуктора. Изготовляют конвейеры четырех типоразмеров: производительностью в зависимости от числа промежуточных секций 60...90 туш свиней в 1 ч и 125...300 туш мелкого рогатого скота в 1 ч. При этом длина конвейера L меняется от 13 до 31 м при ширине ленты 0,5 м. Скорость ленты составляет 0,015...0,06 м/с. Мощность электродвигателя конвейеров всех типов 2,2 кВт. Конвейерный стол КИБ для инспекции внутренностей мелкого рогатого скота (рис.34) близок по конструкции конвейеру КВС, но его рабочее полотно состоит из одной втулочно-роликовой пластинчатой цепи 6, установленной по центральной оси конвейера на двух звездочках: ведущей и натяжной. К цепи поочередно крепятся чаши для желудочно-кишечного тракта 9 и ливера 10. Чаши снизу по бокам имеют поддерживающие ролики, которые перекатываются по направляющим рамы 8. Чаши промываются и стерилизуются горячей водой и паром в стерилизаторе 5. Изготовляют конвейеры двух типоразмеров: производительностью 60 и 125 туш в смену при длине 5 и 7,3 м и скорости цепи 0,015 и 0,031 м/с. Мощность электродвигателя конвейеров 7,0 кВт.

Рисунок 34. Конвейерный стол «КИБ» для инспекции внутренностей мелкого рогатого скота: 1 - приводная станция; 2 - редуктор; 3 - цепная передача; 4 - щиты; 5 - стерилизатор; 6 - цепь конвейера; 7 - натяжная станция; 8 - рама; 9 - чаша для желудочно-кишечного тракта; 10 - чаша для ливера; 11 - клиноременная передача; 12 — электродвигатель

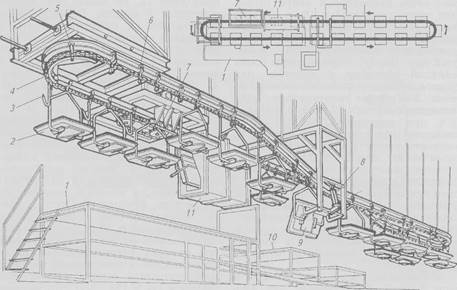

Рисунок 35. Подвесной конвейер фирмы КСИ (Канада) для инспекции внутренностей свиней 1 — платформа для нутровки; 2 — чаши для кишечного тракта; 3 — крюки для ливера; 4 — тяговая цепь; 5 — ходовые ролики; 6 — рельс; 7 — приводная станция; 8 — пневмоопрокидыватель; 9 — позиция выгрузки;10 — приемный стол; 11 — стерилизатор. Подвесной конвейер фирмы КСИ (Канада) для инспекции внутренностей свиней (рис. 35) предназначен для предприятий средней мощности.Рабочий осуществляет нутровку на платформе 1 и раздельно загружает в чаши кишечный тракт и навешивает на крюки ливер. Кишки выгружаются на приемный стол или поперечный ленточный конвейер с помощью пневмоопрокидывателя 8, который поворачивает чашу. Ливер выгружают отдельно вручную на параллельный стол. При обратном ходе в стерилизаторе 11 чаши и крюки ополаскиваются холодной и горячей водой, затем промываются и стерилизуются горячей водой.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 240; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.247.24 (0.01 с.) |