Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Состав сооружений линейной части магистрального трубопроводаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Нормальная эксплуатация трубопровода невозможна без трубопроводной (запорной) арматуры. В качестве запорной арматуры применяют задвижки. На линейной части они называются линейными задвижками. Линейные задвижки (трубопроводная арматура) линейной части магистрального трубопровода устанавливаются через каждые 10 - 30 км в зависимости от рельефа местности и предназначены для отсечения участка трубопровода при аварии или проведении плановых ремонтных работ. Кроме того, установку запорной арматуры необходимо предусматривать: на обоих берегах водных преград, на обоих берегах непроходимых болот протяженностью свыше 500 м, в начале каждого ответвления от трубопровода на расстоянии не менее 15 м, на одном или обоих концах участков трубопроводов, проходящих на отметках выше городов и других населенных пунктов, и промышленных предприятий – на расстоянии, устанавливаемом проектом в зависимости от рельефа местности.

Рисунок 5.1.5 - Состав сооружений линейной части магистрального нефтепровода В повышенных местах трассы на трубопроводах устанавливают вантузы. Вантуз представляет собой фланец номинальным диаметром 100, 150, 200 мм с установленной внутри герметизирующей пробкой. Патрубок с фланцем под прямым углом приваривается к основному трубопроводу. Вантузы предназначены для выпуска газа или паровоздушной смеси при ремонтных работах, скапливающейся в повышенных местах (особенно при остановке перекачки). Вантузы также используются для присоединения откачивающих насосных агрегатов при опорожнении аварийных или дефектных участков, для впуска в трубопровод воздуха (или ИГС), способствуя улучшению условия всасывания насосов, которые опорожняют трубопровод от нефти. В районе линейной задвижки на трубопроводе устанавливают технологические колодцы. По конструкции технологические колодцы герметичные и имеют запирающие устройства. В колодце устанавливают контрольно-измерительные приборы: - манометр – показывает давление в трубопроводе; - преобразователь давления - передает показания давления в диспетчерский пункт; - сигнализатор затопление колодца – подает сигнал в диспетчерский пункт о попадании в колодец воды или нефти; - сигнализатор открытия крышки колодца - подает сигнал в диспетчерский пункт при открытии крышки;

- сигнализатор прохождения внутритрубного снаряда - подает сигнал в диспетчерский пункт при проходе в трубе очистного или диагностического снаряда. В технологических колодцах так же могут находиться вантузы с приваренными задвижками с целью ограничения к нему несанкционированного доступа.

Рисунок 5.1.6 - Состав сооружений линейной части магистрального трубопровода

Для передачи информации от датчиков, расположенных в колодце, в диспетчерский пункт, а также для управления линейными задвижками из диспетчерского пункта на трассе трубопровода монтируются блок-боксы, где устанавливается соответствующее оборудование. Такие блок-боксы называются «Контролируемые и управляемые пункты телемеханики», сокращенно КП-ПУ. В блок-боксах размещается оборудование линейной телемеханики (ТМ) и щиты силовых установок (ЩСУ). Линейная часть магистральных подземных трубопроводов всегда находится в контакте с коррозионно-активной средой, содержащей влагу и растворенные в ней различные соли, что может привести к разрушению трубопроводов. По механизму протекания различают два вида коррозии: химическую и электрохимическую. Химическая коррозия происходит при взаимодействии металла с агрессивной химической средой (сернистые соединения, содержащиеся в перекачиваемом продукте) и не сопровождается возникновением и протеканием электрического тока. Электрохимическая коррозия возникает при контакте металла с жидкостью, проводящей электрический ток, т. е. электролитом, сопровождающаяся образованием и протеканием электрического тока. При этом взаимодействие металла с окружающей средой характеризуется и катодными и анодными процессами на различных участках поверхности металла, причем коррозии подвергаются только анодные участки. Учитывая тот факт, что трубопровод прокладывается под землей, то в этом случае почва выступает как электролит, что вызывает появление электрохимической (почвенной) коррозии. Все эти факторы обуславливают необходимость противокоррозионной защиты подземных трубопроводов. Для увеличения срока его безаварийной работы и его долговечности предусматривается комплекс мероприятий по обеспечению трубопровода защитой от коррозии. Защиту магистральных трубопроводов классифицируют на пассивную защиту и активную защиту.

Пассивная защита предусматривает нанесение на поверхность трубы соответствующего типа изоляционного покрытия, предупреждающего ее взаимодействие с электролитом. Конструкция изоляционного покрытия принимается в соответствии с нормативными документами в зависимости от коррозионных условий (свойств окружающей среды и температура трубопровода) и свойств изоляционных материалов. Переходное электрическое сопротивление изолированного трубопровода после укладки и засыпки должно быть не ниже 3´105 Ом´м2. Активная защита трубопроводов от коррозии включает три способа защиты: протекторная, катодная и электродренажная защита. Выбор способа защиты зависит Принцип работы активной защиты заключается в том, что она создает условия для направления движения электрического тока от анода (протектора) к трубопроводу. При этом разрушению подвергается анод (протектор). Прокладка трубопровода ППМН: При траншейном способе прокладки трубопровода с помощью специальной землеройной техники (земснаряд, грунтосос, гидромонитор) прокладывают подводную траншею. В разработанную траншею укладывают дюкер (нем. Duker - часть трубопровода, сооружаемого при пересечении реки, канала, дороги), на который предварительно устанавливают утяжелители, препятствующие всплытию трубы. К преимуществу данного способа можно отнести следующее: отработанная технология, не требуется специальная техника, низкая стоимость работ, ремонтопригодность, отсутствие ограничений по длине перехода. Основными недостатками являются низкая надежность (просадка, всплытие, оголение) и большие затраты на эксплуатацию, а также нарушение экологической ситуации, нарушение руслового режима водотока. Для прокладки трубопровода методом микротоннелирования (с 2019г., этот способ относят к наклонно-направленному бурению) на одном берегу устраивается стартовый котлован на другом приемный. Проходческий щит в форме конуса рабочей головки, снабженный системами зубьев, бурит отверстие, через которое будет прокладываться трубопровод (современные методы допускают строительство с применением наклонно - направленного. По мере бурения тоннель укрепляется железобетонными кольцами. Пространство между стенкой тоннеля и рабочим трубопроводом заполняется инертным газом под избыточным давлением или жидкостью с антикоррозийными свойствами под избыточным давлением. В ПАО «Транснефть» используется метод наклонно-направленного бурения (ННБ). Его суть заключается в следующем. По створу перехода под руслом реки по заданной траектории пробуривается пилотная скважина, затем она расширяется до требуемого диаметра. После этого с одного берега на другой протаскивается трубопровод (дюкер). Преимущества данного метода, если сравнивать с традиционным, когда разрабатывается открытая траншея через водную преграду, неоспоримы. В этом случае работы не зависят от климатических условий, не оказываются помехи судоходству, строителям не требуется непосредственного доступа к реке. Кроме того, метод ННБ позволяет значительно сократить временные затраты. Важнейшим фактором при выборе способа прокладки подводного перехода является эксплуатационная надежность конструкции в течение всего срока службы трубопровода. Есть важные преимущества и с точки зрения экологии. Метод ННБ обеспечивает как минимум восьмиметровое заглубление трубопровода под дном реки. Это дает 100% гарантию от размыва трубы, что может привести к ее провисанию и оголению. Соответственно, в разы повышается надежность конструкции, но в тоже время переход становиться неремонтопригодным.

Строительство ППМН методом «труба в трубе» применяется не часто. В основном данный способ используется при строительстве переходов под железными и автомобильными дорогами.

Рисунок 5.1.7 – Камера пуска/приема СОД Средства диагностики предназначены для проведения исследования состояния трубы. Для этого применяют следующие приборы: - профилемеры, которые исследуют состояние профиля трубы (наличие вмятин, гофр); - ультразвуковые и магнитные дефектоскопы, которые исследуют состояние стенки трубы и состояние сварных соединений. Средства очистки и диагностики (СОД) пропускается как по основному трубопроводу, так и по резервным ниткам и лупингам. Для пуска СОД устраиваются специальные камеры: камера пуска СОД и камера приема СОД – сокращенно КППСОД. Для пропуска СОД по основному трубопроводу КППСОД монтируют на узлах подключения нефтеперекачивающей станции (УПС) к трубопроводу. Для пропуска СОД по резервной нитке и лупингу камеру пуска монтируют в начале, а камеру приема в конце резервных ниток или лупингов. Резервная нитка - конструктивно представляет собой участок трубопровода, подключенный к основному и идущий параллельно ему. Резервные нитки предназначены для повышения надежности работы трубопровода на участках высшей категории сложности. Лупинг - конструктивно представляет собой то же самое, что и резервная нитка, но служит для уменьшения гидравлического сопротивления на определенном участке магистрального трубопровода с целью увеличения расстояния между насосными станциями или с целью увеличения производительности трубопровода. Узлы камер пуска, приема и пропуска средств очистки и диагностики (СОД) На МТ должны предусматриваться узлы пуска-приема СОД. Узлы пуска-приема СОД должны устанавливаться на НПС с учетом максимального развития МТ с расстоянием между ними не более: - 120 км для МТ с номинальным диаметром до DN 400; - 280 км для МТ с номинальным диаметром от DN 500 до DN 1200. Площадки узлов пуска и приема СОД могут располагаться как территорий, так и вне территории НПС, ЛПДС.

Узлы запуска, пропуска и приема СОД должны выполнять следующие функции: - запуск внутритрубных очистных, диагностических и разделительных устройств; - прием внутритрубных очистных, диагностических, герметизирующих и разделительных устройств; - пропуск внутритрубных очистных, диагностических, герметизирующих и разделительных устройств. Узлы камер СОД, расположенные на территории НПС, ЛПДС на отметках выше отметок зданий и сооружений, должны быть ограждены земляным валом (ограждающей стенкой) высотой не менее 0,5 м. Узлы пуска-приема СОД должны также предусматриваться на лупингах и ответвлениях протяженностью более 3 км и резервных нитках подводных переходов независимо от их протяженности. Стационарные узлы пуска и приема СОД на резервной нитке подводного перехода должны располагаться: - на отметках не ниже отметок горизонта высоких вод 10 % обеспеченности и выше отметок ледохода; - на берегах горных рек – на отметках не ниже отметок 2 % обеспеченности; - вне пределов водоохранной зоны. НПС, на которых не предусматривается пуск и прием СОД, должны иметь узлы пропуска СОД, обвязка которых позволяет осуществлять пропуск СОД, как с остановкой, так и без остановки НПС. В состав узлов запуска и приема СОД входят следующие объекты и сооружения: - камера запуска средств очистки и диагностики с устройством передней запасовки; - камера приема средств очистки и диагностики; - емкость дренажная (подземная горизонтальная) с погружным насосом, с установленным на ней дыхательным клапаном, огнепреградителем и сигнализатором уровня; - технологические трубопроводы с соединительными деталями и запорной арматурой; - периметральное охранное освещение, ограждение и инженерно-технические средства охраны; - система энергоснабжения и молниезащиты; - система электрохимической защиты от коррозии; - средства контроля и управления; - грузоподъемные механизмы для перемещения, запасовки и извлечения СОД; - обвалование; - подъездная автомобильная дорога. В зависимости от расположения узлов запуска и приема СОД на магистральном нефтепроводе предусматриваются разные технологические схемы и порядок выполнения технологических операций (параллельное, соосное расположение камер приема-запуска, для станций с резервуарным парком или без него и т.п.). В комплектацию камер запуска, приема СОД входят: - грузоподъемные механизмы для перемещения, запасовки и извлечения СОД; - площадки обслуживания (для камер Ду 400 и более); - датчик контроля герметичности; - датчик давления класса точности не ниже 0,25; - манометр класса точности не ниже 1; - сигнализатор прохода СОД; - поддон для сбора нефтешлама (в комплекте с камерой приема). Общий вид камер запуска и приема СОД показан на рисунках 5.1.8а, 5.1.8б.

А – патрубок подвода продукта; В – патрубок для датчика давления; Г – патрубки для присоединения трубопроводов газовоздушной линии; Д – патрубок для подачи пара или инертного газа; Ж – патрубок для установки запасовочного устройства;

К – патрубок для установки манометра; М – патрубки для присоединения дренажных трубопроводов; Н – датчик контроля герметичности. Рисунок 5.1.8а. – Камера запуска СОД

Б – патрубки отвода продукта; В – патрубок для установки датчика давления; Г – патрубок для присоединения трубопровода газовоздушной линии; Д – патрубок для подачи пара или инертного газа; К – патрубок для установки манометра; Л – сигнализатор прохождения СОД; М – патрубки для присоединения дренажных трубопроводов; Н – датчик контроля герметичности. Рисунок 5.1.8б – Камера приема СОД Для дренажа нефти из камер запуска, приема и примыкающим к камерам надземной части технологических трубопроводов, устанавливается подземная горизонтальная дренажная емкость. На каждом узле запуска, запуска-приема или узле приема СОД должна быть установлена емкость, минимальный объем которой должен приниматься в соответствии со специальными нормативами. На каждой дренажной емкости устанавливается следующее оборудование: - центробежный, вертикальный насос с электродвигателем; - клапан дыхательный со встроенным огнепреградителем Ду 100, пропускной способностью 150 м3/ч; - замерный люк Ду 150; - люк-лаз, Ду 800; - патрубок Ду 800 для установки электронасосного агрегата; - сигнализатор уровня. На узлах запуска и приема СОД для откачки нефти из дренажной подземной емкости на ее патрубке следует устанавливать погружной насос с электродвигателем во взрывозащищенном исполнении. На дренажных емкостях предусматривается два патрубка для присоединения трубопроводов дренажной и газовоздушной линий (для сброса газовоздушной смеси). C 2019 в новых вновь установливаемых камерах, для исключения прохождения элементов ГРК и ПЗУ (без применения герметизаторов ФУГУ и «Кайман» с демонтированной герметизирующей камерой) через патрубки отвода продукта допускается применять выемное приспособление – ловушку. Прием внутритрубных инспекционных приборов и очистных устройств с применением ловушки запрещен. Общий вид ловушки приведен на рисунке 4.1.9.

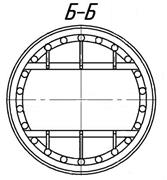

Рисунок 5.1.9 – Общий вид ловушки Ловушка представляет собой полый цилиндр, образующая которого выполнена из равноудаленных прутков, связанных кольцами. Передняя часть ловушки представляет собой усеченный конус и предназначена для встречи ГРК и ПЗУ и их направления внутрь цилиндра. Задняя часть ловушки усилена по образующей обечайкой. Для удобства извлечения в задней части ловушки предусмотрены ручки. Участки ловушки, предполагающие размещение напротив отводных патрубков КП СОД, дополнительно усилены ребрами жёсткости и более частым расположением связывающих колец.

|

|||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 987; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.141.236 (0.015 с.) |