Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Менеджмент качества. Международные стандарты исо серии 9000 по качеству. Эффективность повышения качества.Содержание книги

Поиск на нашем сайте

Качество продукции – совокупность ее потребительских свойств, определяющих степень пригодности этой продукции для использования в течении расчетного срока. Качество работ – комплексная оценка, отражающая степень соответствия выполненных работ требованиям, установленным нормативной или проектной документацией. Качество труда – основной показатель при оценке его производительности. Определяется соотношением затраченного труда к его результатам. В стандартах ИСО серии 9000 определены принципы управления качеством и разъяснены элементы системы управления качеством, приведены модели представления таких систем, ориентированные на предприятия, охватывающие различные этапы жизненного цикла продукции. 1) ИСО 9000-2000 Системы менеджмента качества. Основные положения и словарь. 2) ИСО 9001-2000 Системы менеджмента качества. Требования. 3) ИСО 9004-2000 Системы менеджмента качества. Руководящие указания по улучшению деятельности 4) ГОСТ Р ИСО 9004-2001 Системы менеджмента качества. Рекомендации по улучшению деятельности. В стандартах ИСО 9000 предусмотрены процедуры по вовлечению высшего руководства и повышению мотивации всех участвующих в процессе создания продукции к обеспечению качества. При этом речь идет не только о производстве, но и об организации всей деятельности предприятия с учетом всех взаимосвязей с внешним миром, т.е. в центре внимания оказывается человек как организатор и ответственный, заинтересованный и несущий как первичную, так и вторичную ответственность. Кроме повышения качества, конкурентноспособности, снижения затрат, социальных издержек в виде ресурсов, давления на экологию, результатом внедрения систем управления качеством является также представление о состоянии обеспечения качества и возможностях достижения перспективных целей, связанных с потенциальными возможностями предприятия. и хорошо понимаемой внутри организации. ИСО 9000 - это переход от системы менеджмента качества, ориентированной на контроль продукции, к системе, ориентированной на процесс управления качеством в производстве. Необходимость постоянного улучшения в настоящее время широко признана как важное средство в том случае, если организация собирается достичь и сохранить конкурентоспособность. Улучшение должно быть заложено в самую структуру и характер организации так, чтобы постоянное улучшение было целью для каждого и стало бы направлением для деятельности организации в целом.

85. Контроль качества (виды, методы, средства), оценка качества.

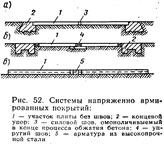

Все показатели качества автомобильной дороги можно разделить на четыре блока по признакам: -технологические показатели: -конструкции; -материалов; -технологии; -механизмов. -технико-экономические показатели: -хозяйственная эффективность; -экономическая эффективность. -эргономические показатели: -гигиенические; -антропометрические; -физиологические; -психологические. -транспортно-эксплуатационные: -характеризующие транспортную работу дороги (интенсивность, состав движения, объём движения, пропускная способность, загрузка движением, скорость движения, время сообщения); -технико-эксплуатационные качества дорожной одежды и земляного полотна (прочность дорожной одежды и земляного полотна, ровность покрытия, шероховатость, коэффициент сцепления, износостойкость, работоспособность) -общее состояние дороги и условий движения (надёжность, проезжаемость, относительная аварийность, коэффициент безопасности, коэффициент аварийности, обеспечение видимости) -эффективность транспортной работы дороги (себестоимость перевозок, потери от дорожно-транспортных происшествий). Учитывая, что технико-экономические и эргономические показатели автомобильной дороги закладываются проектирующими организациями, а такие транспортно-эксплуатационные показатели как транспортная работа дороги, общее состояние дороги и эффективность транспортной работы дороги – контролируются надзорными органами и непосредственного отношения к технологии строительства не имеют, то предприятия дорожного хозяйства при производстве работ по строительству или реконструкции автомобильных дорог контролируют группу технологических качеств дороги и технико-эксплуатационные качества дорожной одежды и земляного полотна. Производственный контроль качества строительно-монтажных работ подразделяется на входной, операционный и выходной или приёмочный. Входному контролю подвергают по ГОСТ дорожно-строительные материалы, полуфабрикаты, изделия, асфальтобетонные смеси и другие материалы собственного производства. Ведущее место при проведении входного контроля занимает лаборатория. Операционный контроль осуществляют в процессе выполнения всех технологических операций по строительству автомобильной дороги (согласно требований СНиП и другой нормативно-технической документации). Результат операционного контроля – информация о качественных показателях, на основе которых разрабатывают и реализуют меры по устранению и предупреждению дефектов. Выходной или приёмочный контроль заключается в проверке и оценке отдельных видов строительно-монтажных работ при приёмке их от исполнителя, скрытых работ, отдельных ответственных конструкций и законченных строительством участков автомобильной дороги. Контроль осуществляют прорабы, технический надзор заказчика, рабочие и государственные комиссии. При операционном контроле качества работ по устройству дорожной одежды контролируют по каждому укладываемому слою не реже чем через каждые 100 метров высотные отметки по оси дороги; ширину (расстояние между осью и бровкой); толщину слоя неуплотнённого материала по его оси; поперечный уклон; ровность (просвет под рейкой длиной 3 метра на расстоянии 0,75 – 1 м от каждой кромки покрытия (основания) в пяти контрольных точках, расположенных на расстоянии 0,5 м от концов рейки и друг от друга- согласно приложению 2 [4]. При возведении насыпей плотность грунта после уплотнения слоя не должна быть меньше установленной требованиями нормативных источников. При этом контролируется влажность грунта, с той целью, что уплотнение должно производиться при оптимальной влажности. До начала работ по сооружению земляного полотна должно быть проверено соответствие принятых в проекте и действительных показателей состава (крупность частиц, пластичность глинистых грунтов) и состояния (влажность, плотность) грунтов в карьерах, резервах, выемках, естественных основаниях. При операционном контроле качества сооружения земляного полотна проверяют также: правильность размещения осевой линии поверхности земляного полотна в плане; высотные отметки по оси; толщину снимаемого плодородного слоя грунта: плотность грунта в основании земляного полотна; однородность грунта в слоях насыпи; плотность грунта в слоях насыпи; поперечный профиль земляного полотна (расстояние между осью и бровкой земляного полотна); поперечные уклоны; уменьшение крутизны откосов; правильность выполнения водоотводных и дренажных сооружений, прослоек, укрепления откосов и обочин (увеличение поперечных размеров кюветов, нагорных и других канав, глубину кюветов, поперечные размеры дренажей, продольные уклоны дренажей, ширину насыпных бирм). При устройстве оснований и покрытий из укреплённых грунтов контролируют: гранулометрический состав крупнообломочных и песчаных грунтов; число пластичности глинистых грунтов; степень размельчения глинистых грунтов путём рассева проб на ситах с отверстиями 5 и 10 мм; температуру органического вяжущего перед использованием; качество смеси путём определения прочности образцов на сжатие; влажность обрабатываемых грунтов и готовой смеси перед её уплотнением и плотность материала в уплотнённом слое в трёх точках на поперечнике (по оси и на расстоянии 0,5 метра от кромки слоя). Пригодность зол уноса и золошлаковых смесей или молотого известняка для использования их в качестве добавок в несвязные грунты определяют по содержанию в них частиц размером не менее 0,071 мм (не менее 60%) и крупнее 2 мм (не более 5%). При устройстве щебёночных, гравийных, шлаковых оснований, покрытий и мостовых помимо геометрических размеров и проектного положения контролируют: влажность щебня и пескоцементной смеси; прочность пескоцемента. Качество уплотнения щебёночных, гравийных и шлаковых оснований и покрытий контролируют путём контрольного прохода катка массой 10-13 тонн по всей длине контролируемого участка, после которого на основании (покрытии) не должно оставаться следа и возникать волны перед вальцом, а положенная под валец щебёнка должна раздавливаться. При устройстве оснований и покрытий из щебёночных, гравийных и песчаных материалов, обработанных неорганическими вяжущими, контролируют помимо геометрических размеров и проектного положения: влажность смеси; прочность материала; качество уплотнения, соблюдение режима ухода. Качество уплотнения проверяют путём контрольного прохода катка массой 10-13 тонн по всей длине контролируемого участка, после которого на основании (покрытии) не должно оставаться следа и возникать волны перед вальцом. При приготовлении асфальтобетонной смеси контролируют: температуру битума и минеральных материалов; температуру готовой асфальтобетонной смеси; качество смеси; качество битума; качество щебня, песка и минерального порошка. В процессе строительства покрытия и основания контролируют: высотные отметки по оси; ширину слоя; толщину слоя (по вырубкам или кернам); поперечный уклон; ровность (просветы под трёхметровой рейкой); также контролируют температуру горячей асфальтобетонной смеси в процессе строительства; качество продольных и поперечных сопряжений укладываемых полос; качество сцепления слоёв покрытия; качество асфальтобетона по показателям кернов (вырубок). В процессе устройства асфальтобетонного покрытия и в период его формирования контролируют: качество восстановления разрытий; ровность, плотность, состояние (обработка вяжущим) основания; правильность установки решёток и крышек люков колодцев подземных сетей; температуру смеси в процессе строительства покрытия (в начале уплотнения) при использовании горячих смесей; температуру смеси при использовании литого асфальтобетона; также контролируют лимит времени для транспортирования горячих смесей. При приготовлении цементобетонной смеси контролируют: соблюдение технологических режимов приготовления смеси; показатель удобоукладываемости бетонной смеси; объём вовлечённого воздуха; концентрацию рабочих растворов химических добавок; прочность бетона путём испытания трёх контрольных образцов-балок, изготовленных и хранившихся в соответствие с требованиями нормативных источников; влажность заполнителей; точность дозирования компонентов бетонной смеси методом контрольного взвешивания по инструкции завода-изготовителя бетоносмесительной установки; качество песка, щебня и гравия; морозостойкость бетона. При строительстве покрытий и оснований из монолитного бетона контролируют: соблюдение технологических режимов бетонирования, ухода за бетоном, устройства и герметизации швов; правильность установки арматуры и прокладок швов; устойчивость кромок боковых граней и сплошность поверхности покрытии; прочность бетона путём формования и последующего испытания трёх контрольных образцов-балок; удобоукладываемость и объём вовлечённого воздуха; качество работ по уходу за свежеуложенным бетоном с применением плёнкообразующих материалов на участках покрытия размером 20х20 см2 . При строительстве сборных железобетонных покрытий также контролируют: цельность плит и стыковых элементов, качество сварки стыков и заполнение швов, соблюдение технологии строительства; контакт плит с основанием (выравнивающим слоем), поднятием одной из ста уложенных плит; превышение граней смежных плит в продольных швах на трёх поперечниках на один километр, а в поперечных швах в десяти стыках на один километр. При устройстве обстановки дороги контролируют: требуемую последовательность работ; вертикальность стоек ограждений; стоек знаков и сигнальных столбиков; точность установки всех стоек и столбиков, а также линий разметки через десять метров в плане; глубину ям, высоту ограждений и знаков; волнистость ограждений в плане; ровность краёв и ширину линий разметки выборочно, не менее 10% длины. Также проводят детальный контроль на выбранных участках: контролируют ровность поверхности на расстоянии 0,5 – 0,7 м от каждой кромки покрытия или края полосы движения; поперечных уклонов; вертикальных абсолютных отметок. Также контролируют сцепление шины с увлажнённой поверхностью в зависимости от условий движения; шероховатость дорожных покрытий методом “песчаного пятна”. Необходимо сказать о распределении обязанностей и ответственности при контроле качества при производстве работ по строительству, реконструкции и ремонту автомобильных дорог. Контроль качества при устройстве земляного полотна осуществляют: бригадир, мастер по строительству земляного полотна, старший прораб и главный инженер производства. Помимо того, качество производства земляных работ контролируют лаборатория и геодезический отдел. При производстве работ по строительству основания дорожной одежды контроль качества осуществляют также как и при строительстве земляного полотна: бригадир, мастер по строительству дорожной одежды, старший прораб, главный инженер производства при участии лаборатории по контролю качества и геодезического отдела. Контроль качества при производстве работ по строительству покрытий осуществляют: бригадир, старший мастер асфальтобетонного завода, мастер по строительству дорожной одежды, старший прораб, главный инженер производства при участии лаборатории по контролю качества и геодезического отдела. Данная структура контроля качества при производстве работ по строительству, ремонту и реконструкции автомобильных дорог позволяет уточнять показатели тех или иных характеристик производства, сопоставлять их с требуемыми и корректировать технологию производства с целью приведения этих показателей к требуемым значениям. Так при проведении постоянного входного, операционного и выходного контроля производства работ того или иного технологического процесса, качество производства работ оценивается на всех этапах. Это позволяет отслеживать зависимости тех или иных показателей с конечным результатом уровня качества работ. Данная система контроля качества является обязательной и общепризнанной на дорожном строительстве. 87. Конструкции и технология устройства цементобетонных покрытий. Строительство предварительно напряженных покрытий.

В мировой практике используются две различные технологии строительства цементобетонных покрытий и оснований: в рельс-формах и скользящей опалубке. Безрельсовая укладка бетона в покрытия автомобильных дорог основана на применении специальных машин - бетоноукладчиков со скользящими формами, рабочие органы которых выполняют за один проход машины распределение и уплотнение бетонной смеси, отделку поверхности бетона, а также устройство продольного деформационного шва. Полная автоматизация основных процессов укладки, однопроходный режим работы, отказ от трудоемких операций по монтажу и демонтажу рельс - форм позволяют резко повысить эффективность строительных работ: улучшить ровность покрытия, увеличить производительность укладки, снизить стоимость и трудоемкость работ. Строительство цементобетонных покрытий комплектами машин со скользящими формами может иметь различное количество машин в комплекте. - профилировщик оснований; -конвейер-перегружатель; -распределитель бетонной смеси; -бетоноукладчик; -оборудование для заглубления арматуры; -трубчатый финишер; -машина для устройства шероховатой поверхности и нанесения пленкообразующих материалов; -нарезчик швов; -заливщик швов; Технологическими условиями, обеспечивающими реализацию преимуществ от применения безрельсовых комплектов машин, являются: ровность и плотность основания; материал основания и его несущая способность; консистенция бетонной смеси; однородность смеси по составу и консистенции как в течение смены, так и пределах замеса; дальность возки бетонной смеси; возможность бесперебойной подачи транспорта к бетоноукладчику, все это определяется поперечным профилем, наличием подъездных путей и съездов, а также возможностью расстановки машин и механизмов на линии. При этом имеется в виду, что, во-первых, отсутствует возможность исправления основания в ходе движения машин; во-вторых, смесь выдерживается в опалубке в течение короткого отрезка времени; в-третьих, гусеничные безрельсовые машины в принципе однопроходные, что исключает возможность последующего исправления покрытия как в местах плохой отделки из-за неоднородности смеси так и в местах вынужденных остановок машины. По характеру работы бетоноотделочная машина на гусеничном ходу - высокопроизводительная. При рабочей скорости около 1м/мин его сменная производительность составляет не менее 1000 погонных метров покрытия. При ширине укладки 7,5-8 м расход бетонной смеси в смену до 2000 м3. Для совместной работы с такой машиной необходим бетонный завод с часовой производительностью не менее 220-240 м3. 1)Подготовка основания. Необходимо иметь достаточно прочное основание, особенно, если большие нагрузки. Как правило, во всех случаях ЗП заканчивают не менее, чем за год до устройства покрытия. Основание может служить: цементогрунтовые, щебеночные, шлаковые, гравийные и песчаные материалы. Основание должна быть не менее на 0,5м шире пр.части для установки рельс-форм. 2)Установка рельс-форм и их обкатка. Проверяется точность установки рельс-форм. Она должна быть 3)Устройство выравнивающего слоя из необработанных вяжущими песков укладывают на щебеночные и гравийные основания устраивают на всю ширину покрытия. Этот слой, а также песчаное основание профилируют и уплотняют профилировщиками с фрезой или без (с фрезой – уст-во основания из грунта укрепленного цементом). 4)Установка арматуры и прокладок с арматурными штырями в швах расширения. Армирование предусматривают: при устройстве ц/б на песчаных основаниях края плит усиливают продольной арматурой в виде 2 стержней ǿ 12мм; при тяжелом движении на дорогах I и II категорий усиливают арматурными сетками при насыпях на болотах и над трубами или при насыпи выше 3м. Установку арматуры, как и установку закладных деталей швов сжатия и продольного шва, осуществляют до начала бетонирования или в процессе 5)Распределение бетонной смеси. Бетонную смесь следует распределять с помощью распределителя с учетом припуска на уплотнение, величину которого следует устанавливать в зависимости от толщины покрытия и удобоукладываемости смеси и определять при пробном бетонировании. Допускается распределение бетонной смеси бетоноукладчиком в случае выгрузки бетонной смеси на основание. 6)Укладка и уплотнение. Незначительные неровности и мелкие дефекты поверхности покрытия после прохода бетоноукладчика следует исправлять с помощью трубного финишера. Трубы финишера следует слегка увлажнить тонко-распыленной водой через систему орошения. Уплотнение и отделку бетона в покрытии следует производить. как правило, непрерывно, избегая остановок бетоноотделочной машины с включенными вибраторами. 7)Нарезка швов в свежеуложенном бетоне осуществляют спциальным нарезчиком, который движется в потоке машин за бетоноотделочной машиной в 5-10м от нее. После нарезки бетон отделывают в зоне шва. 8)Обработка поверхности бетонного покрытия. Шероховатость бетонного покрытия следует устраивать путем обработки поверхности свежеуложенного бетона мешковиной, щетками, дисковой накаткой и др. 9)Уход за свежеуложенным бетоном. Уход за свежеуложенным бетоном следует осуществлять до момента достижения бетоном проектной прочности, но не менее 28 сут. Для ухода за бетоном следует применять пленкообразующие материалы, которые наносятся на бетонную поверхность в количестве не менее 400 г/м2 при температуре воздуха до 25°С и 600 г/м2 при температуре 25 °С и выше, как правило, в два слоя с интервалом в 20—30 мин. В случае выпадения осадков следует применять рулонные пароводонепроницаемые материалы. 10)Снятие рельс-форм производят не ранее 24 ч после укладки бетонной смеси. Отделять рельс-формы от бетона следует с помощью приспособлений, обеспечивающих целостность боковых граней и кромок плит. После их снятия торцы бетонной плиты обрабатывают битумной эмульсией или другими водонепроницаемыми материалами. 11)Нарезка швов в затвердевшем бетоне производят при наборе прочности бетона 8-10 МПа. При этом осуществляетсЯ пробная нарезка шва и проверка кромок. Если происходит выкрашивание кромки, то нарезка прекращается и необходимо дождаться набора большей прочности. 12)Заливка швов мастикой. Строительство предварительно напряжённых монолитных Цементобетонных покрытий Плюс: уменьшение толщины слоя. 2 системы по способу создания преднапряжения и способу работы: 1) подвиж., 2) неподвижн. Минус: концевые упоры достаточно жесткие; домкратами разжимается по центру уже застывшее покрытие; сложная технология, требующая сложного оборудования; необходимость периодического создания напряжений из-за усадки. НЕПОДВИЖН: (рис.52а) 1) строятся концевые упоры (разбивочные работы; рытьё котлованов под концевые упоры; изготовление арматурного каркаса; установка опалубки; уст. арматуры; бетонирование концевого упора; уход за бетоном; снятие опалубки; уход за бетоном; обратная засыпка котлована; уплотнение грунта; набор прочности бетона концевых упоров) 2) строительство монолитного напряженного покрытия (подготовка основания; формирование плиты бет. покр. (часто компл. на рельс-формах) специализированным комплектом машин; уход за покрытием; установка домкратов в силовой шов; поэтапное обжате покрытия по мере набора прочности бетона; фиксация проектного положения плит) (гидродомкрат – прокладки; клинья – омоноличивание, заанкеривание арматуры; пневмодомкрат – металлич. накладки и омонол. шов) ПОДВИЖН: (сущ. с внешним и внутренним обжатием) (рис.52б,в) С внешним обжатием осущ. по технологии аналогичной неподвижной. Разница заключается в конструкции силового шва. В подвижн. системе примен. упругий шов. Наиболее широкое распространение получили покрытия с внутренним обжатием, которые могут устр. с напряжением арматуры до бетонирования или после бетонир. и набора прочности бетона. Струнно-бетонное покр. (рис 53) Возможны различные варианты устр. покр. с созданием напряжения после бнтонирования. а) продольн. б) диагональн. в) по периметру а б в При устр. покр. из напряженных плит, в частности из стр-бет. плит, на подходах к искусств. сооружению надо обязательно устраивать либо несколько коротких плит со швами расширения, либо швы расширения спец.конструкции (и с легко сжимаемыми прокладками).

а) неподвижная внешнеобжатая б) подвижная с внешним обжатием в) подвижная с внтуренним обжатием

Рис. 17.11. Принципиальная схема струнобетонного покрытия: 1 - анкерные упоры; 2 - плиты струнобетонного покрытия; 3 - швы расширения; 4 - продольные швы между захватками; 5 - песчаное основание; 6 - подшовные плиты .

|

||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 339; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.034 с.) |

5мм. Обкатка рельс-форм должна производится самой тяжелой машиной комплекта. Рельс-формы непосредственно перед укладкой бетонной смеси необходимо смазать с внутренней стороны отработанным маслом.

5мм. Обкатка рельс-форм должна производится самой тяжелой машиной комплекта. Рельс-формы непосредственно перед укладкой бетонной смеси необходимо смазать с внутренней стороны отработанным маслом.