Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

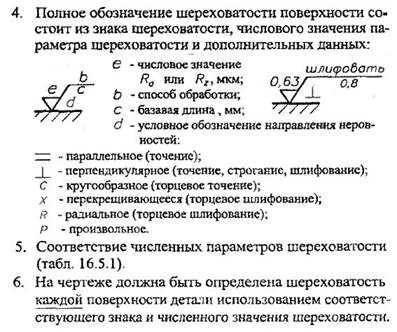

Детали машин и их классификация. Критерии работоспособности и надежности деталей машин. Обеспечение надежности при проектировании машин.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Детали машин и их классификация. Критерии работоспособности и надежности деталей машин. Обеспечение надежности при проектировании машин. Машины и механизмы состоят из отдельных деталей и сборочных единиц. Детали изготавливают без применения сборочных операций точением, фрезированнием, штамповкой или др. методами, таким образом, что они представляют собой единое целое. (винты, валы, фланцы, шкив, зубчатые колеса, корпусные детали). Сборочные единицы или узлы изготавливают из деталей с помощью сборочных операций свинчиванием, сваркой, пайкой, запрессовыванием (муфта, подшипники качения, цепь, редуктора, коробки передач) и др. Менее сложные сборочные единицы могут входить в более сложные (подшипники в редукторах). Некоторые детали и сборочные единицы находят применение только в отдельных видах машин, (шатуны, поршни, цилиндры, ДВС, блоки, крюки в грузоподъемных машинах) такие изделия относят к деталям и сборочным единицам специального назначения, они рассматриваются в специальных курсах. Детали и сборочные единицы котороые используются почти во всех машинах и механизмах являются деталями общего назачения (крепежные детали, болты, винты, гайки, валы, пружины, зубчатые колеса, ремни, подшипники). Детали и сборочные единицы общего назначения являются изделиями производства незначительных усовершенствований их конструкций, повышает качество изготовления дают большой экономический эффект. Детали машин делят на: 1. Корпусные детали 2. Валы 3. Зубчатые колеса 4. Детали типа рычагов, вилок, профильных стержней 5. Мелкие и крепежные детали Особенности надежностей при проектировании ДМ. Надежность (общая) — свойство изделий выполнять в течение заданного времени или заданной наработки свои функции, сохраняя в заданных пределах эксплуатационные показатели. Надежность изделия обусловливается долговечностью, безотказностью, ремонтопригодностью и сохраняемостью их. Надежность деталей машин в значительной степени зависит от запасов по основным критериям работоспособности и определяется качеством их изготовления. Долговечность — свойство изделия сохранять работоспособность до определенного состояния с необходимыми перерывами для технического обслуживания и ремонта. Безотказность — свойство изделия сохранять работоспособность в течение заданной наработки без вынужденных перерывов. Основным показателем безотказности является вероятность безотказной работы в течение заданного времени или заданной наработки. Утрату работоспособности называют отказом. Отказы по своей природе могут быть связаны с разрушением деталей или с нарушением технического ухода за машиной (засорение трубопроводов, ослабление соединений, нарушение регулировки и т. п.). Отказы бывают полные и частичные; внезапные и постепенные; опасные для жизни человека, тяжелые и легкие и пр. Основы стандартизации. Основные понятия о взаимозаменяемости ДМ. Квалитеты точности. Назначение посадок. Точность геометрической формы деталей. Шероховатость поверхностей. Основы стандартизации. Стандартизация деталей машин упрощает и ускоряет проектирование новых машин, создает возможность массового или крупносерийного производства стандартных деталей с применением наиболее прогрессивных методов, снижает трудоемкость изготовления деталей, сокращает количество станков, инструментов, моделей, дает возможность использовать стандартный инструмент, уменьшает расход машиностроительных материалов и запасных частей, облегчает и ускоряет ремонт машин. Благодаря стандартизации деталей машин значительно снижается стоимость проектирования, изготовления, эксплуатации и ремонта машин. Благодарястандартизации деталей машин значительно снижается стоимость проектирования, изготовления, эксплуатации и ремонта машин. Практикастандартизации деталей машин, сложившаяся в ряде отраслей промышленности, показывает, что выбор и обоснование объектов стандартизации из числа деталей машин не могут выполняться раздельно. Выбор детали должен быть обоснованным, а степень убедительности обоснования характеризует правильность выбора. Суждение о рациональности выбора основывается на результате технико-экономических расчетов и исследований, проведение которых следует считать обязательным. Тем самым будут сведены к минимуму случаи непроизводительных затрат на отраслевую унификацию и стандартизацию. Для проектирования деталей машин требуется знание основ проектирования деталей машин, к которым относятся: основные критерии работоспособности, надежности и расчета деталей машин; выбор допускаемых напряжений и запасов прочности в машиностроении; стандартизация деталей машин; машиностроительные материалы; шероховатость поверхностей деталей машин; допуски и посадки; технологичность деталей. Благодаря стандартизации деталей машин значительно снижается стоимость проектирования, изготовления, эксплуатации и ремонта машин. Основные понятия о взаимозаменяемости деталей. Под взаимозаменяемостью понимают такой принцип конструирования и производства изделий, деталей, сборочных единиц, при котором установка их в процессе сборки или замена осуществляются без подгонки, подбора или дополнительной обработки. Принцип взаимозаменяемости и рациональная организация массового производства изделий требует установления определенных норм и правил, которым должны удовлетворять виды, размеры и качественные характеристики изделий. Процесс установления и применения указанных норм и правил называется стандартизацией. Стандарт —это нормативно-технический документ, устанавливающий комплекс норм, правил, требований к объему стандартизации. Объектами стандартизации являются, например, конкретная продукция, методы, термины, обозначения и т. д. Одной из наиболее распространенных форм стандартизации является унификация. Унификация — это рациональное сокращение числа объектов одинакового назначения. Проводится она путем анализа конструкций изделий, их применяемости и приведения близких по конструкции и размерам изделий, их составных частей и деталей к единой оптимальной типовой конструкции. Квалитеты точности. Определение оптимальной точности обработки и выбор квалитета точности часто представляют собой сложную задачу. При произвольном назначении необоснованно высокого квалитета с малыми допусками увеличивается стоимость изготовления деталей. При выборе более низкого квалитета точности стоимость изготовления уменьшается, но снижаются надежность и долговечность работы деталей в узле. Для решения этой задачи необходимо учесть не только характер посадки конкретного соединения и условия его работы, но и рекомендации, учитывающие целесообразность назначения того или иного квалитета и возможность изготовления деталей необходимой точности. Общее представление о применении квалитетов в соединениях машин и механизмов можно получить из следующих примеров.Квалитеты 5 и 6 применяются в особо точных соединениях, таких как «поршневой палец — втулка верхней головки шатуна двигателя автомобиля», «шейки коленчатого вала — вкладыши подшипников» и т. п.Квалитеты 7 и 8 применяются для соединений зубчатых колес с валом, установки подшипников качения в корпус, фрез на оправки и т. п.Квалитеты 9 и 10 применяются в тех соединениях, где требования к точности понижены, а к соосности и центрированию они сравнительно высокие (например, установка поршневого кольца в канавке поршня по высоте, посадка звездочек на вал и т.д.).Квалитеты 11 и 12 распространены в подвижных соединениях сельскохозяйственных машин, в посадках часто снимаемых деталей, не требующих высокой точности центрирования, в сварных соединениях. Назначение посадок. Посадки с зазором назначают для подвижных соединений. Это достигается использованием в системе основного отверстия или основного вала полей допусков вала от a до h и отверстий от A до H. При требовании высокой точности и высокой степени центрирования с вероятностью получения минимальных зазоров применяются такие посадки: H7-h5, H7-h6, H8-h6. Для получения точного вращения с небольшой частотой применяются соединения по посадкам: H6-q5, H7-q6, H7-f7. Посадка H9-f9 применяется для соединения деталей со свободным продольным перемещением или вращением в опорах скольжения. Переходные посадки предназначаются для получения неподвижных соединений, подлежащих периодической разборке и сборке. Они могут быть получены при использовании полей допусков вала: j, js, k, m, n и отверстий: J, Js, K, M, N. Переходные посадки обеспечивают довольно высокую степень центрирования соединяемых деталей. Для предотвращения относительного движения предусматриваются фиксирующие устройства – штифты, шпонки. Наиболее широко применяются посадки Н7-k6, H7-h6, используемые при соединении валов и ступиц насаживаемых на них деталей. Для получения неразъемных соединений применяют посадки с натягом, получаемые при использовании полей допусков вала – от р до zс и отверстий – от Р до ZC. При назначении полей допусков разрешается выбор их из разных квалитетов: для отверстий, которые обрабатывать сложнее, применяется бóльший допуск, чем допуск вала (отличие не более чем на два квалитета). Шераховатость поверхностей. 1.

Если детали имеют одинаковую шероховатость, то ее обозначение выносится в верхний правый угол чертежа. При различной шероховатости поверхностей на каждый участнок наносится обозначение соответсвующее шероховатости.

3. Кинематические и энергетические параметры передач. Основы теории точности механизмов. Кинематическая точность. Методы определения. Кинематическая точность. Кинематическая точность зубчатого колеса определяет величину полной погрешности его поворота за один оборот. Эта погрешность возникает в результате непостоянства радиального положения осей заготовки и инструмента, а также в результате погрешности обката зубообрабатывающего станка. Ременные передачи. Достоинства и недостатки, обл. применения. Критерии работоспособности и расчёт ременных передач: тяговая способность и долговечность ремня. Геометрия и кинематика передачи. Длина ремня. Передачу механической энергии, осуществляемую гибкой связью посредством трения между ремнем и шкивом, называют ременной. Она состоит из двух шкивов и ремня. Достоинства ременных передач: 1)возможность передачи энергии на значительные расстояния: до 12…15 м. 2) плоскими ремнями, до 6 м - клиновыми ремнями; 3) простота и низкая стоимость конструкции;4) плавность и бесшумность хода, способность смягчать удары благодаря эластичности ремня и предохранять механизм от поломок при буксовании, вызванном перегрузкой; 5) возможность передачи мощностей от долей киловатта до сотен кВт (чаще до 50 кВт, реже до 300 кВт) при окружной скорости до 30 м/с; 6) простота обслуживания и ухода; 7) относительно высокий КПД: η = 0,91…0,98; 8) передаточное отношение i ≤ 7 (обычно i ≤ 4...5). Недостатки: 1)непостоянство передаточного отношения вследствие упругого скольжения, меняющегося в зависимости от нагрузки; 2)относительно большие габариты передачи и невысокая долговечность ремня (особенно в быстроходных передачах);3)вытягивание ремня в процессе эксплуатации передачи приводит к необходимости установки дополнительных устройств (натяжной ролик);4) большие нагрузки на валы и их опоры (подшипники). Несмотря на перечисленные недостатки, ременные передачи по применению в промышленности и народном хозяйстве занимают второе место после зубчатых передач. В любой отрасли машиностроения и приборостроения можно встретить плоскоременную или клиноременную передачу: приводы насосов, вентиляторов, транспортеров, конвейеров, рольгангов и др. Критерии работоспособности ременных передач. Основными критериями работоспособности ременных передач являются тяговая способность ремня и его долговечность. Основным расчетом является расчет по тяговой способности, который сводится к определению площади поперечного сечения ремня, обеспечивающего передачу необходимого усилия. Долговечность ремня, которая определяется в основном его усталостной прочностью, зависит не только от величины напряжений, но и от характера и частоты цикла изменения этих напряжений (или числа пробегов ремня)

Геометрический расчёт и кинематика. Определяем диаметр ведущего шкива для резинотканевых ремней: d1=(1100-1300)* Уточняем передаточное отношение ременной передачи: Находим межосевое расстояние: Угол обхвата ремнем ведущего шкива: Рассчитываем коэффициент полезного действия по формуле:

где Передаточное отношение редуктора: Длина ремня (без учета припуска на соединение концов):

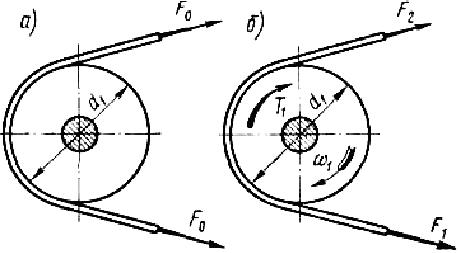

7. Силовые зависимости в ременной передаче. Усилие в набегающей и сбегающей ветки, сила предварительного натяжения. Рекомендации по конструированию ременных передач. Для создания трения между ремнем и шкивом ремню после установки создают предварительное натяжение F0.

После приложения основной нагрузки происходит перераспределение натяжений в ветвях ремня. Ветвь, набегающая на ведущий шкив (ведущая) натягивается F1, натяжение в ведомой ветви уменьшается F2. Силы натяжения ветвей ремня Fn нагружают валы и подшипники, что является недостатком ременных передач.

В ременной передаче возникают два вида скольжения: упругое и буксование. Упругое скольжение неизбежно при нормальной работе передачи. В процессе работы напряжение ремня на ведущем шкиве падает, ремень укорачивается и отстает от шкива. Возникает упругое скольжение. На ведомом шкиве натяжение ремня падает, и тоже возникает упругое скольжение. Упругое скольжение возникает в результате разности натяжений ведущей и ведомой ветви. По мере роста окружной силы Плоскоременная передача Наиболее распространены прорезиненные ремни трех типов: А - нарезанные с резиновыми прослойками; рекомендуются при скорости до 30 м/с; Б-послойно завернутые, изготавливаются как с прослойками так и без них, рекомендуемая скорость до 20 м/с; В-спирально - завернутые, без прослоек, скорость до 15 м/с. Число прокладок и ширина прорезиненных ремней даны в таблице. Ремни хлопчатобумажные и кожаные применяют сравнительно редко. Клиноремённые передачи Промышленность выпускает клиновые ремни трёх видов: нормального сечения, предназначенные для общего применения; допускаемая скорость до 30 м/с; узкие - для скорости - до 40 м/с; широкие - для бесступенчатых передач (вариаторов). Стандартные длины L клиновых ремней, мм: 400; 450; 500; 560; 630… Стандартные диаметры шкивов D, мм: 63; 71; 80; 90; 100; 125… Поликлиновые ремни По сравнению с клиновыми поликлиновые ремни более гибки, поэтому для них можно применять шкивы меньшего диаметра, следовательно, габариты передачи уменьшаются; нагрузка по ширине ремня распределяется равномерно, тогда как в передачах с клиновыми ремнями необходимо тщательно подбирать ремни по длине для обеспечения одинакового натяжения. Расчет Модуль: Выбираем кол-во зубьев ведущего шкива по табл. в зав от m и частоты вращ-я. Кол-во зубьев ведомого шкива: Делит диаметр шкивов Окружная сила, передаваемая ремнем: Уточняем кол-во зубьев ведущ. шкива, нах. в зацеплении: Межосевое расст-е:

Геометрические параметры

Межосевое расстояние Силы зацепления В зацеплении косозубых колес (рис.18.15) сила окружную силу нормальная сила Возникновение осевой силы в зацеплении является недостатком косозубых передач, т.к. эта сила создает на валу сосредоточенный изгибающий момент и дополнительно нагружает подшипник. Расчетная нагрузка. Расчет зубьев на прочность ведут по удельной расчетной нагрузке q, которая представляет собой отношение нормальной силы к суммарной длине контактных линий

Суммарная длина контактных линий зависит от ширины венца колеса Червячные передачи. Достоинства и недостатки. Основные геометрические параметры и кинематика. Смещение в червячной передаче. Передаточное отношение. Скольжение в червячной передаче. Точность изготовления и регулировка. Червячные передачи применяют для передачи вращательного движения между валами, у которых угол скрещивания осей обычно составляет 0 = 90°. В большинстве случаев ведущим является червяк, т. е. короткий винт с трапецеидальной или близкой к ней резьбой. Для облегания тела червяка венец червячного колеса имеет зубья дугообразной формы, что увеличивает длину контактных линий в зоне зацепления. Червячная передача — это зубчато-винтовая передача, движение в которой осуществляется по принципу винтовой пары.

Червяк 1 – это винт с трапецеидальной или близкой к ней по форме резьбой. Червячное колесо является косозубым зубчатым колесо с зубьями особой дуговой формы. Такая форма зубьев обеспечивает увеличение их длины и прочности зубьев на изгиб. Червячные передачи применяют при необходимости передачи движения между перекрещивающимися (как правило, взаимно перпендикулярными) валами. При вращении червяка его витки плавно входят в зацепление с зубьями колеса и приводят его во вращение. Передачи используют в станках, автомобилях, подъемно-транспортных и других машинах. Достоинства и недостатки Достоинства: Плавность работы; Бесшумность; Большое передаточное отношение в одной паре, благодаря чему червячные редукторы с большим передаточным числом значительно более компактны и менее массивны, чем эквивалентные зубчатые; Самоторможение; Повышенная кинематическая точность. Недостатки: Сравнительно низкий КПД (целесообразно применять при мощностях менее 100 кВт); Большие потери на трение (тепловыделение); Повышенный износ и склонность к заеданию; Повышенные требования к точности сборки, необходимость регулировки; Необходимость специальных мер по интенсификации теплоотвода; Передача вращения возможна только в одном направлении (от винта к колесу). Расчет червячных передач Передаточное число червячной передачи определяется по формуле

где u - соответственно частота вращения червяка и червячного колеса; z2= 28 — 80 — число зубьев червячного колеса; z1= 1; 2; 4 — число заходов червяка.

Минимальное число зубьев червячного колеса для силовых передач принимают из условия отсутствия подрезания зубьев, для некорригированной передачи z2 >- 28. При z2> 80 происходит уменьшение модуля и ширины червячного колеса, что в свою очередь приводит к ослаблению червячной передачи. Число заходов червяка z1 выбирают в зависимости от передаточного числа. По ГОСТ 2144—66 стандартизованы червяки: одно-, двух- и четырехзаходные. Мощные передачи не выполняют однозаходными из-за малого кпд и сильного нагрева. Для силовых передач u = 7 — 80, для приборов до 500 и более. Геометрические параметры червячной передачи без коррекции определяют по следующим формулам:

где

р — делительный осевой шаг витков червяка. Для закрытых передач с цилиндрическим червяком коэффициент диаметра червяка выбирают в пределах q=7,5—16, меньшее значение принимают для быстроходных передач.

где ha и hf — соответственно высота делительной головки витка и высота делительной ножки витка червяка (для некорригированной передачи ha= m и hf = 1,2 m). Длина нарезной части червяка: при при Делительное межосевое расстояние - расчетный модуль - Коэффициент смещения

По сравнению с обыкновенными зубчатыми передачами, передаточное отношение (передаточное число) червячного редуктора может быть значительно большим. Так, например, при однозаходном червяке (z1=1) и червячном колесе с z2=100 передаточное число передачи u =100. При одном и том же передаточном числе червячный редуктор гораздо компактнее обыкновенной зубчатой передачи. Возможность осуществления большого передаточного числа при одной ступени передачи, компактность, плавность и бесшумность работы — основные достоинства редукторов с червячной передачей. Благодаря этим достоинствам червячные передачи широко применяют в подъёмно-транспортных машинах, различных станках и некоторых других машинах. Передаточное число червячной передачи принимают обычно в пределах u = 8…90, но в специальных установках оно доходит до u=1000 и более. Для червячных передач характерны большая скорость скольжения

где Условие прочности σэ≤[σ]p. Эквивалентное напряжение определяем по гипотезе энергии формоизменения:

Для резьбы σэ≈1,3σp,

где σp — напряжение растяжения в опасном сечении болта; τкр — наибольшее напряжение кручения; d1 — внутренний диаметр резьбы; Kз≈1,3 — коэффициент затяжки, учитывающий скручивание стержня болта. Проектировочный расчет

[σ]p— допускаемое напряжение для болта. Практикой установлено, что болты с резьбой, меньше М10, можно повредить при недостаточно квалифицированной затяжке. Поэтому в силовых соединениях не рекомендуют применять болты малых диаметров (меньше М8). На некоторых производствах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент, больше установленного.

Проектировочный расчет. Диаметр стержня из условия среза

Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали трудно установить точно. Это зависит от точности размеров и форм деталей соединения. Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений заменяют условной с равномерным распределением напряжений.

Для средней детали (и при соединении только двух деталей)

для крайних деталей

Формулы (23) и (24) справедливы для болта и деталей. Из двух значений [σ]см в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали. Сравнивая варианты постановки болтов с зазором и без зазора (рис.52 и 53), следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора. Так, например, приняв коэффициент трения в стыке деталей f = 0,2, К = 1,5 и i = 1, из формулы (20) получим Fзаm = 7,5 F. Следовательно, расчетная нагрузка болта с зазором в 7,5 раз превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициент трения и трудности контроля затяжки работа таких соединений при сдвигающей нагрузке недостаточно надежна.

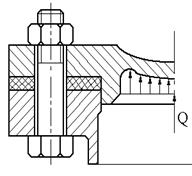

45. Расчёт на прочность стержня болта. Болты затянуты, внешняя нагрузка действует в плоскости стыка деталей (кронштейна). Этот случай является весьма распространенным (фланцевые, фундаментные и тому подобные болтовые соединения). Для большинства резьбовых изделий требуется предварительная затяжка болтов, обеспечивающая плотность и герметичность соединения и отсутствие взаимных смещений деталей стыка. После предварительной затяжки под действием силы предварительной затяжки болт растягивается, а детали стыка сжимаются. Помимо силы предварительной затяжки на болт может действовать внешняя осевая сила, которая создается за счет давления Q. Расчет ведут по результирующей нагрузке болта.

Основные допущения. 1)Внешние нагрузки передаются с одной детали на другую локально, через зоны, расположенные вокруг болтов. 2) Болт и детали испытывают упругие деформации, и это учитывается в расчетах. 3) Расчет ведут на предотвращение раскрытия стыка, то есть условие, при котором напряжения в стыке всегда сжимающие и не равны нулю. 4) Затяжку болтов ведут в условиях отсутствия внешней отрывающей силы. 5) Основной критерий расчета болта – условие нераскрытия стыка. 6) Условие нераскрытия стыка в инженерном расчете учитывается расчетом необходимой силы предварительной затяжки болта. Здесь термин «предварительная затяжка» означает, что затяжку ведут до приложения внешней силы, т.е. сборке. Считаем, что усилие Qраспределяется между болтами фланца равномерно. Введем обозначения Fвн= По условию равновесия соединения Fб=Fст+Fвн. Получим Fб<Fзат+Fвн ,следовательно, только, часть внешнего усилия Fвн (Fвн'), прибавляется к усилию затяжки Fб=Fзат+Fвн'. Отношение x= Fвн'/ Fвн называется коэффициентом внешней нагрузки. Имеем Fб=Fзат+xFвн. Получаем Fст=Fб-Fвн=Fзат-(1-x)Fвн Для предупреждения раскрытия стыка надо выполнить условие Fст >0, т.е. Fзат>(1-x)Fвн. В практике Fзат=k(1-x)Fвн, k – коэф. затяжки. По условию нераскрытия стыка: k =1,25÷2 – при постоянной нагрузке; k =2,5÷4 – при переменной нагрузке. По условию герметичности в стыке: k =1,3÷2,5 - при мягкой прокладке; k =2÷3,5 – при фасонной металлической; k =3÷5 – при плоской металлической прокладке. Следовательно, растягивающая сила F δ, действующая на болт, после предварительной затяжки и приложения внешней силы Fвн равна F𝛿=Fзат+ xFвн =k(1-x)Fвн+ xFвн или F𝛿= [ k(1-x)+ x ] Fвн При отсутствии последующей затяжки болт рассчитывают с учетом его кручения от момента трения в резьбе Тр по расчетной силе Fp =1,3Fзат+ xFвн При отсутствии упругих прокладок коэффициент внешней нагрузки х =0,2÷0,3. При наличии упругих прокладок х может быть близок к единице. Дополнительные условия повышения герметичности стыка: 1. Высокая чистота (малая шероховатость) соединенных поверхностей, т.к. шероховатости поверхности в процессе работы сминаются и остаточная затяжка стыка уменьшается. Для ответственных соединений поверхности стыков деталей рекомендуют шлифовать; 2. Чем меньше число стыков, тем больше гарантирована остаточная затяжка; 3. Высокая чистота обработки поверхности резьбы болта для уменьшения смятия шероховатостей и ослабления остаточной затяжки; 4. Контровка резьбового соединения; 5. Повышение упругости прокладок. Пружинные шайбы играют роль упругих прокладок. Необходимо помнить, что наличие прокладок увеличивает коэффициент основной нагрузки.

Заклепочное соединение Заклепки позволяют создать прочное компактное соединение двух и более деталей, выполненных из любых материалов. К недостаткам заклепочного соединения можно отнести большой расход металла на заклепки, высокую стоимость, высокую трудоемкость сборки: все отверстия в соединяемых деталях должны выполняться в сборе, необходимо клепальное оборудование. Применяются они в особо ответственных конструкциях: 1) соединения, в которых нагрев при сварке недопустим из-за опасности коробления деталей или отпуска термообработанных деталей 2) соединения несвариваемых материалов 3) соединения в самолетах 4) соединения в автомобилестроении для рам грузовых машин Виды заклепок Различают следующие виды заклепок: заклепки со сплошным стержнем, заклепки полупустотелые, заклепки пустотелые. Все эти заклепки могут быть с полукруглой головкой (наиболее технологичные), с плоской головкой или с потайной головкой (на рисунке):

Заклепки со сплошным стержнем, полупустотелые, пустотелые заклепки со сплошным стержнем c полукруглой головкой (ГОСТ 10299-80, ГОСТ 14797-85) заклепки со сплошным стержнем с плоской

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1345; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.73.221 (0.013 с.) |

Для обозначения шероховатости поверхностей используются следующие знаки:

Для обозначения шероховатости поверхностей используются следующие знаки:

υ- окружная скорость, l- длина ремня,

υ- окружная скорость, l- длина ремня,  - допускаемое число пробегов ремня. Практика показывает, что при соблюдении необходимых рекомендаций долговечность ремней составляет 2000…3000 часов.

- допускаемое число пробегов ремня. Практика показывает, что при соблюдении необходимых рекомендаций долговечность ремней составляет 2000…3000 часов. По найденному значению подбираем диаметр ведущего шкива из стандартного ряда.

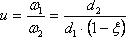

По найденному значению подбираем диаметр ведущего шкива из стандартного ряда.  где ε = (0,01÷0,03) – коэффициент проскальзывания, для плоскоременной передачи принимаем ε = 0,03;

где ε = (0,01÷0,03) – коэффициент проскальзывания, для плоскоременной передачи принимаем ε = 0,03;

,

,

– КПД ременной передачи;

– КПД ременной передачи;  ;

;  – КПД, учитывающий потери в одной паре подшипников качения

– КПД, учитывающий потери в одной паре подшипников качения  ;

;  - КПД зубчатой конической передачи,

- КПД зубчатой конической передачи,  ;

;  – КПД, учитывающий потери в муфте,

– КПД, учитывающий потери в муфте,  ; Определяем требуемую мощность электродвигателя по формуле:

; Определяем требуемую мощность электродвигателя по формуле:

, ремень начинает скользить по всей длине дуги обхвата, то есть по всей поверхности касания ремня с ведущим шкивом, то есть буксует. Ведомый шкив при этом останавливается, к.п.д. падает до нуля. Упругое скольжение характеризуется коэффициентом скольжения

, ремень начинает скользить по всей длине дуги обхвата, то есть по всей поверхности касания ремня с ведущим шкивом, то есть буксует. Ведомый шкив при этом останавливается, к.п.д. падает до нуля. Упругое скольжение характеризуется коэффициентом скольжения  , который представляет потерю скорости на шкивах, а, следовательно, непостоянство передаточного отношения. Поэтому передаточное число ременной передачи определяется по формуле:

, который представляет потерю скорости на шкивах, а, следовательно, непостоянство передаточного отношения. Поэтому передаточное число ременной передачи определяется по формуле:

округл. до станд.зн.

округл. до станд.зн.

,где Ср -к-т режима работы.

,где Ср -к-т режима работы.

[a выбираем из диапазона]. Для ремня:

[a выбираем из диапазона]. Для ремня:  -длина ремня;

-длина ремня;  - кол-во зубьев ремня (округл. до станд)

- кол-во зубьев ремня (округл. до станд)

составляющие:

составляющие: ; осевую

; осевую  ; радиальную силу

; радиальную силу

При

При

, с учетом коэффициента

, с учетом коэффициента  , отражающего влияние на работу зубчатой передачи различных факторов;

, отражающего влияние на работу зубчатой передачи различных факторов;

. Значение

. Значение  не остается постоянным, так как в передаче нагрузки могут участвовать от одной до нескольких пар контактирующих зубьев. Минимальное значение

не остается постоянным, так как в передаче нагрузки могут участвовать от одной до нескольких пар контактирующих зубьев. Минимальное значение  Червячные передачи – это передачи зацеплением с непосредственным контактом витков червяка и зубьев червячного колеса (рис).

Червячные передачи – это передачи зацеплением с непосредственным контактом витков червяка и зубьев червячного колеса (рис). , (4.43)

, (4.43) — соответственно угловые скорости червяка и червячного колеса;

— соответственно угловые скорости червяка и червячного колеса; ;- делительный диаметр червяка

;- делительный диаметр червяка ,- начальный диаметр червяка,

,- начальный диаметр червяка, - коэффициент диаметра червяка;

- коэффициент диаметра червяка; -расчетный модуль червяка;

-расчетный модуль червяка; , - диаметр вершин витков червяка

, - диаметр вершин витков червяка , - диаметр впадин червяка,

, - диаметр впадин червяка, ,

, .

.

.

. .

. и неблагоприятное направление ее относительно линии контакта

и неблагоприятное направление ее относительно линии контакта ,

, – окружная скорость, м\с, на начальном диаметре червяка;

– окружная скорость, м\с, на начальном диаметре червяка;  – окружная скорость, м\с, на делительном диаметре колеса.

– окружная скорость, м\с, на делительном диаметре колеса.

- внешняя сила, где z – ч исло болтов по фланцу; Fзат – усилие затяжки болтов; Fб – осевое усилие на болт; Fст – усилие, приходящееся на прокладку (стык) от одного болта. При Fвн=0, Fб=Fст=Fзат. При приложении внешней нагрузки (Fвн>0), уменьшается деформация сжатия прокладки и зоны фланцев деталей, расположенных у прокладки, но т.к. усилие затяжки не изменилось, значит уменьшилось усилие на стыке, т.е. Fст<Fзат, иначе стык раскроется.

- внешняя сила, где z – ч исло болтов по фланцу; Fзат – усилие затяжки болтов; Fб – осевое усилие на болт; Fст – усилие, приходящееся на прокладку (стык) от одного болта. При Fвн=0, Fб=Fст=Fзат. При приложении внешней нагрузки (Fвн>0), уменьшается деформация сжатия прокладки и зоны фланцев деталей, расположенных у прокладки, но т.к. усилие затяжки не изменилось, значит уменьшилось усилие на стыке, т.е. Fст<Fзат, иначе стык раскроется.