Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Роль прикладной механики в технике. Задачи машиностроения.Содержание книги

Поиск на нашем сайте

Роль прикладной механики в технике. Задачи машиностроения. Прикладная механика является частью общей области науки – машиноведения и занимается изучением движения и работы механизмов, разработкой и совершенствованием расчетов и оценок прочностной и триботехнической надежности элементов машин и механизмов, экспериментальной механикой машин и обобщением инженерного опыта создания механизмов и машин. Трибология (лат. tribos–трение) как наука занимается исследованием и описанием процессов контактного взаимодействия взаимоперемещающихся деформируемых тел. Областью трибологических исследований являются процессы трения, изнашивания и смазки. Машиностроение – это инженерная дисциплина, которая применяет принципы физики и материаловедения для анализа, производства и обслуживания механических систем. Машиностроение включает в себя использование механической силы для разработки, продукции и исследования работы механизмов и машин. 2. Основные понятия и определения теории механизмов и машин. Классификация звеньев, кинематических пар, механизмов. Машина -устройство, выполняющее механическое движение для преобразования энергии, материалов, информации, с целью замены и облегчения физического и умственного труда человека. Механизм -система тел, предназначенных для преобразования независимого движения одного или нескольких тел в требуемое движение остальных тел в соответствии с заданным функциональным назначением. Деталь -составная часть машины, изготовленная без сборочных операций (вал, болт, гайка). Сборочная единица (узел) -совокупность совместно работающих деталей, объединенных одним назначением (подшипник). Звено -деталь ил группа жестко соединенных между собой деталей, входящих в состав механизма. Из подвижных звеньев в зависимости от их расположения в цепи механизма выделяют входные (звенья, которым сообщается движение от двигателя) и выходные (звенья, совершающие движения, для выполнения которого предназначен механизм) звенья. Звенья могут быть простыми и сложными; жесткими и гибкими (тросы, ремни, цепи). По виду движения различают: кривошип (совершает кругообразное вращение), коромысло (совершает неполнооборотное вращение), кулиса (может совершать неполнооборотное и качательное движение), шатун (плоскопараллельное движение), ползун (возвратно-поступательное движение), стойка (неподвижное звено или звено, условно принимаемое за неподвижное). Подвижное соединение двух соприкасающихся звеньев, допускающее их относительное движение, называется кинематической парой. Кинематические пары по характеру контакта соединительных звеньев пары делят на низшие (контакт осуществляется на поверхности) и высшие (контакт осущ-ся по линии иди точке). По числу S связей пары делятся на 5 классов. Число S связей (геометрических), ограничивающих относительные движения звеньев, определяется равенством S=6-W, где W - число степеней свободы звеньев, образующих кинематическую пару. Механизмом называется кинематическая цепь (связанная система звеньев, образующих между собой кинематические пары), в которой при одном неподвижном звене (стойке) и заданном движении одного или нескольких звеньев (ведущих) все остальные звенья (ведомые) совершают однозначно определенные движения. Механизмы могут быть образованы как замкнутыми, так и незамкнутыми кинематическими цепями. 3. Степень подвижности механизмов. Формула Чебышева. Методы кинематического анализа механизмов. Число степеней свободы кинематической цепи относительно одного из его звеньев называют степенью ее подвижности. Для определения Ст.П. кинематической цепи W необходимо из общего числа степеней свободы всех ее неподвижных звеньев вычесть число связей, накладываемых на относительное движение звеньев кинематическими парами, которые связывают звенья. Формула Малышева: W=6n- Кинематический анализ состоит в определении параметров движения звеньев механизма по заданному движению ведущих звеньев без учета действующих сил. Задачами К.А. явл. определение положения звеньев механизма и построение траекторий отдельных точек, определение скоростей и ускорений точек, угловых скоростей и угловых ускорений звеньев. Задачи К.А. могут быть решены графическим (основан на геометрическом построении траекторий движения отдельных точек механизма, их скоростей и ускорений, малая точность, трудоемкие построения) или аналитическим (основан на использовании методов аналитической геометрии, тензорно-матричных операций, векторного анализа и др., высокая точность) методами.

Синтез механизмов. Проектирование (синтез) любой машины начинают с выбора ее структурной схемы. На структурной схеме машины показывают механизмы, используемые в машине, их взаимосвязь; анализируют функциональные возможности машин различных структур, способность воспроизводить требуемый закон движения выходного звена. После выбора структурной схемы механизма приступают к проектированию его кинематической схемы, когда по заданным кинематическим характеристикам, а также с учетом всевозможных конструктивных, кинематических и других ограничений определяют основные размеры звеньев проектируемого механизма. Эта задача называется кинематическим синтезом механизма. Если в процессе синтеза механизма требуется учесть его динамические свойства (действующие силы, распределение масс), то такая задача называется динамическим синтезом. Чтобы получить заданные свойства механизма, нужно удовлетворить многим условиям, связанным с назначением механизма. Из всех условий можно выбрать одно – основное условие синтеза. Все остальные условия называются дополнительными.В результате кинематического синтеза получают механизм, который будет воспроизводить требуемый закон движения с некоторой погрешностью. Упругость и пластичность. Упругость - свойство материала под действием механических напряжений деформироваться обратимо: после снятия напряжений материал остается недеформированным. Упругая деформация является функцией напряжения: ε=f(σ). Противоположность упругости называется пластичность. Пластичность — способность материала без разрушения получать большие остаточные деформации. Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, гибка и др. Мерой пластичности является удлинение δ при разрыве. Чем больше δ, тем более пластичным считается материал. К числу весьма пластичных материалов относятся отожженная медь, алюминий, латунь, золото, малоуглеродистая сталь и др. Менее пластичными являются дюраль и бронза. К числу слабо пластичных материалов относятся многие легированные стали. У пластичных материалов прочностные характеристики на растяжение и сжатие сопоставляют по пределу текучести. Принято считать, что σт.р≈σт.с. Деление материалов на пластичные и хрупкие является не только потому, что между теми и другими не существует резкого перехода в значениях δ. В зависимости от условий испытания многие хрупкие материалы способны вести себя как пластичные, а пластичные — как хрупкие. Очень большое влияние на проявление свойств пластичности и хрупкости оказывают скорость нагружения и температура. При быстром нагружении более резко проявляется свойство хрупкости, а при медленном — свойство пластичности. Например, хрупкое стекло способно при длительном воздействии нагрузки при нормальной температуре получать остаточные деформации. Пластичные же материалы, такие как малоуглеродистая сталь, под воздействием резкой ударной нагрузки проявляют хрупкие свойства.

10. Внешние нагрузки и внутренние усилия. Метод сил. Силы делятся на внешние (характеризуют взаимодействие между телами) и внутренние (взаимодействие между частицами одного тела). Внешние силы делятся на активные (нагрузка) и реактивные (реакции связей). Нагрузка подразделяется на объемную (силы, действующие на каждый бесконечно малый элемент объема) и поверхностную (силы контакта, возникающие при сопряжении двух элементов конструкции или при их взаимодействии). Суть метода сил заключается в том, что заданная статически неопределимая система освобождается от дополнительных связей как внешних, так и внутренних, а их действие заменяется соответствующими силами и моментами. Их величины, в дальнейшем, подбираются так, чтобы перемещения системы соответствовали тем бы ограничениям, которые на нее накладываются отброшенными связями. Система, освобожденная от дополнительных связей, становится статически определимой. Она носит название основной системы. Для каждой статически неопределимой заданной системы можно подобрать, как правило, различные основные системы, однако их должно объединять следующее условие - основная система должна быть статически определимой и геометрически неизменяемой (т.е. не должна менять свою геометрию без деформаций элементов).

12. Деформации. Растяжение (сжатие) стержня возникает от действия внешних сил, направленных вдоль его оси. Растяжение (сжатие) характеризуется: - абсолютным удлинением (укорочением) Δ l; - относительной продольной деформацией ε= Δ l/l - относительной поперечной деформацией ε`= Δ a/a= Δ b/b При упругих деформациях между σ и ε существует зависимость, описываемая законом Гука, ε=σ/E, где Е – модуль упругости I рода (модуль Юнга), Па.

Деформации при сдвиге характеризуются: - абсолютным сдвигом ΔS, м; - относительным сдвигом (углом сдвига) γ=ΔS/a, рад.

- угол закручивания φ, рад; - угол сдвига γ, рад. Изгибом называется деформация, связанная с искривлением оси бруса (или изменением его кривизны). Если в сечении балки действует только изгибающий момент, то изгиб называется чистым. В реальных конструкциях чаще встречается не чистый, а поперечный изгиб, когда в сечении балки действует изгибающий момент MX и поперечная сила Q Y. Основные виды деталей. Требования к деталям машин. Деталь -изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций (болт, гайка, кронштейн, вал и т.д.). Детали можно разделить на следующие группы: 1) соединения - предназначены для фиксации взаимного положения деталей и объединения их в сборочные единицы и узлы (сварные, заклепочные, резьбовые и др. соединения); 2) передачи - осуществляют передачу энергии от двигателя к исполнительному механизму: -передачи зацеплением (цилиндрические, конические, планетарные, червячные и цепные); -передачи трением (ременные, фрикционные); 3) несущие и базирующие элементы: - валы и оси, которые поддерживают вращающиеся детали; - подшипники -опоры вращающихся валов и осей; - направляющие, поддерживающие поступательно движущиеся детали. Требования к деталям машин: 1)эксплуатационные (работоспособность -способность изделия выполнять заданные функции с параметрами, установленными в техническом задании, техническое обслуживание - этап эксплуатации, направленный на поддержание надежности и готовности тех. объектов и их элементов; ремонт- совокупность тех. мероприятий, осуществляемых с целью восстановления работоспособности устройств). 2)производственно - технологические (требования, направленные на создание технологической конструкции). 3)экономические (связаны с достижением минимальной стоимости изготовления и эксплуатации детали). 4)эргономические (определяются необходимостью безопасности и комфорта для человека, эксплуатирующего объект, снижения или исключения вредных воздействий на человека и окр.среды) Конические передачи. Виды. Конические зубчатые передачи используются для передачи вращения между валами с пересекающимися осями. Назначение КЗП - межосевой угол расположения валов, что может сочетаться с изменением угловых скоростей и моментов. Межосевой угол Σ обычно равен 90о. Такие передачи называются ортогональными. КПД конических ЗБ равен 0,95…0,97. Наиболее распространены КЗП с прямым и круговым зубом. Последние обычно используются при окружной скорости >3м/с. В зубчатых колесах можно выявить 4 основных элемента: зубчатый венец, включающий зубья, предназначенные для взаимодействия с сопряженным зубчатым колесом; обод -часть зубчатого колеса, несущая зубчатый венец, ступица - часть зубчатого колеса, соединяющая его с валом, несущим зубчатое колесо; диск - часть зубчатого колеса, соединяющая обод со ступицей. Межосевое расстояние aw – расстояние между геометрическими осями валов, на которых закреплены шестерня и зубчатое колесо. Диаметры начальных цилиндров (окружностей) dw1 и dw2 зацепляющихся зубчатых колес – диаметры мнимых цилиндров, которые в процессе работы передачи обкатываются один по другому без проскальзывания. При изменении межосевого расстояния передачи меняются и диаметры начальных цилиндров (окружностей). У отдельно взятого колеса диаметра начального цилиндра (окружности) не существует.

Числа зубьев зубчатых колес z1 и z2. Суммарное число зубьев колес, участвующих в передаче zΣ= z1 + z2 Делительные диаметры d1 и d2 зубчатых колес, участвующих в зацеплении – диаметры цилиндров (окружностей) по которым без скольжения обкатывается инструмент при нарезании зубьев колеса методом обкатки. У большинства зубчатых передач (при отсутствии ошибок в изготовлении) делительные диаметры и диаметры начальных цилиндров совпадают, то есть dw1 = d1 и dw2 = d2. Так как делительные диаметры связаны с процессом изготовления зубчатого колеса, каждое из которых изготавливается отдельно, то делительный диаметр имеется у каждого отдельно взятого колеса. Модуль зацепления m, - часть делительного диаметра, приходящаяся на один зуб колеса, следовательно для любого нормального зубчатого колеса m=d/z Окружной делительный шаг зубьев p - расстояние между одноименными боковыми поверхностями двух соседних зубьев, измеренное по дуге делительной окружности. Так как длина делительной окружности равна p×d, то для любого зубчатого колеса имеем Кинематические параметры зубчатых передач - это угловые скорости w1 и w2, частоты вращения n1, n2 ведущего и ведомого зубчатых колес и передаточное число u зубчатой передачи, вычисляемое по соотношению u=w1/w2= n1 /n2= dw2 dw1= d2 /d1= z2 /z1.

Предварительный расчет валов. Проектный (предварительный) расчёт валов производят только на статическую прочность по передаваемому крутящему моменту T. При этом расчёте определяется наименьший диаметр вала, а с целью компенсации неучтённых изгибных нагрузок и других факторов, влияющих на прочность вала, принимают заниженные значения допускаемых напряжений [t]к» (0,025…0,030)× sВ.

где tк – максимальные касательные напряжения, действующие во внешних волокнах опасного сечения вала; Tк - крутящий момент, передаваемый через это сечение; Wп – полярный момент инерции рассматриваемого сечения. Для валов, имеющих круговое или кольцевое (для полых валов) поперечное сечение, из (1) получаем

Полученный таким расчётом диаметр вала округляют до ближайшего большего значения из рядов нормальных линейных размеров по ГОСТ 6636-69. Диаметры других ступеней вала и продольные размеры устанавливают из конструктивных соображений в процессе эскизного проектирования механизма.

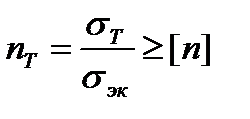

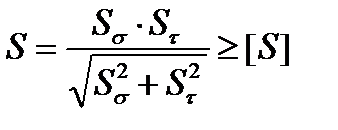

Уточненный расчет валов. Проверочный расчёт валов производится после формирования расчётной схемы и уточнения всех нагрузок, как по величине, так и по направлению. Этот вид расчёта предусматривает проверку вала на статическую прочность по наибольшей возможной кратковременной нагрузке и на усталостную прочность при переменных напряжениях. В последнем случае вычисляется коэффициент фактического запаса прочности в предположительно опасных сечениях, намечаемых предварительно по эпюре моментов с учётом размеров поперечного сечения и зон концентрации напряжений. На статическую прочность валы рассчитывают по наибольшей возможной кратковременной нагрузке с учётом динамических и ударных воздействий. В этом случае эквивалентное напряжение в наружном волокне вала. Зная эквивалентные напряжения, можно проверить запас прочности по пределу текучести Проверочный расчёт на сопротивление усталости проводят по максимальной длительно действующей нагрузке без учёта кратковременных пиковых нагрузок (возникающих, например, во время пуска). Для каждого опасного сечения, установленного в соответствии с эпюрами изгибающих и крутящих моментов, определяют расчётный коэффициент запаса прочности S и сравнивают его с допускаемым [S] (обычно принимают [S] = 1,2…2,5) по выражению Муфты неуправляемые. Неуправляемые муфты по характеру соединения валов разделяются на глухие- для постоянного соединения строго соосных валов; компенсирующие- для соединения валов с незначительными взаимными смещениями и перекосами осей, вызванными погрешностями изготовления и монтажа; упругие- для предохранения от динамических нагрузок. Глухие муфты. Наиболее просты конструкции втулочных и фланцевых глухих муфт. Втулочная представляет собой втулку, соединяющую ведущий и ведомый валы. Передача момента осуществляется с помощью цилиндрических или конических штифтов, шпонок или шлицев. Фланцевая состоит из двух полумуфт, плоскость стыка которых перпендикулярна оси вала. Такие муфты являются основными для жесткого соединения валов. Полумуфты соединяются болтами. Компенсирующие муфты. При взаимном смещении и перекосе осей валов применяют компенсирующие муфты. Для компенсации незначительных осевых, радиальных и угловых смещений используют поводковую, зубчатую и кулачково-дисковую муфты. Упругие муфты. В конструкцию таких муфт включены упругие элементы, предназначенные для защиты от крутильных колебаний и динамических нагрузок, для обеспечения угловых, осевых и радиальных смещений соединяемых валов и для предупреждения поломок. Основная характеристика упругой муфты - ее жесткость – зависимость угла поворота от величины крутящего момента. Различают муфты с постоянной и переменной (применяют в механизмах с опасными крутильными моментами) жесткостью. В качестве упругого элемента используют неметаллические вкладыши (резину) и металлические пружины, пластины и пакеты пластин. Муфты управляемые. Управляемые муфты разделяют на кулачковые и зубчатые для соединения и рассоединения валов при почти равных угловых скоростях; фрикционные- для плавного соединения ведущего и ведомого валов при любой разности их угловых скоростей. По принципу работы УМ являются сцепными. Они служат для принудительного соединения и рассоединения валов механизма на ходу или во время остановки. По конструкции сцепные муфты делят на кулачковые или зубчатые, основанные на зацеплении, и фрикционные, основанные на трении. Простейшие сцепные муфты являются модификацией зубчатых и кулачковых муфт, в которых одна из полумуфт (обычно ведомая) может передвигаться вдоль вала. На торцах полумуфт имеются треугольные, прямоугольные или трапециедальные выступы – кулачки. В рабочем положении выступы одной муфты входят во впадины другой. Включают эти муфты в неподвижном состоянии или на ходу при скорости <1м/с. Плавное сцепление и расцепление валов осуществляется фрикционными муфтами. По форме рабочих поверхностей различают дисковые и конусные фрикционные муфты. Дисковые муфты могут быть одно- и многодисковыми. В однодисковой муфте имеется две поверхности трения, когда диск сжимается между фланцами ведущей и ведомой полумуфт. Пример однодисковой муфты является механизм сцепления автомобиля.

Муфты самоуправляемые. Самоуправляемые муфты служат для автоматического разъединения валов при определенной величине передаваемого момента (предохранительные), при достижении заданной частоты вращения (центробежные), при изменении направления вращения (обгонные или муфты свободного хода). Предохранительные муфты. К предохранительным муфтам относят все фрикционные муфты, отрегулированные на определенную величину крутящего момента, при превышении которого происходит проскальзывание фрикционных элементов. При моментах 4-400 Н*м применяют пружинно-шариковые предохранительные муфты. Если возможны только случайные (эпизодические) перегрузки, применяют более простые предохранительные муфты со специальным разрушающимся элементом, в качестве которого используют радиальные или осевые штифты. Предохранительная центробежная муфта. Разъединяет валы при достижении определенной частоты вращения. В этом случае она выполняется нормально замкнутой, т.е. соединяющей валы при отсутствии вращения. Для соединения валов при достижении заданной частоты применяют нормально разомкнутые центробежные муфты. Обгонные муфты или муфты свободного хода. Их делят на храповые, работающие по принципу зацепления, и роликовые фрикционные, действующие вследствие заклинивания промежуточных тел (роликов, шариков) между полумуфтами

Разъемные соединения. Виды.

Шпоночные соединения – это разборные подвижные или неподвижные соединения двух деталей, с применением специальных закладных деталей шпонок. Достоинства: простота и надёжность конструкции; лёгкость сборки и разборки; простота изготовления и низкая стоимость. Недостатки: ослабление сечений вала и ступицы шпоночным пазом; высокая концентрация напряжений в углах шпоночного паза; для большинства соединений децентровка (смещение оси ступицы относительно оси вала) на половину диаметрального зазора. Шлицевое (зубчатое, пазовое) соединение – подвижное или неподвижное соединение двух соосных деталей, имеющих равномерно расположенные пазы и выступы (выступы одной детали входят в пазы другой). Преимущества: высокая нагрузочная способность; меньшая концентрация напряжений в материале вала и ступицы; лучшее центрирование соединяемых деталей и более точное направление при осевых перемещениях; высокая надёжность при динамических и реверсивных нагрузках; минимальное число деталей, участвующих в соединении. Недостатком является относительно высокая стоимость и трудоёмкость изготовления и ремонта. Профильное соединение - подвижное или неподвижное соединение двух соосных деталей, контактная поверхность которых в поперечном сечении имеет форму плавной замкнутой кривой, отличной от окружности. Достоинство: простота и отсутствие выступающих элементов, вызывающих концентрацию напряжений. Недостатки: существенно большие контактные напряжения по сравнению со шлицевыми; значительные распорные силы, действующие на ступицу. Призматическое соединение - подвижное или неподвижное соединение двух соосных деталей, контактная поверхность которых в поперечном сечении имеет форму многоугольника. К группе фрикционных соединений (соединений с натягом) относятся соединения, в которых передача крутящего момента происходит за счёт сил трения, возникающих между контактирующими поверхностями соединения вследствие их предварительного сжатия при сборке. Такими являются прессовые, клеммовые и конусные соединения.

Шпоночные соединения. Виды. Шпоночные соединения – это разборные подвижные или неподвижные соединения двух деталей, с применением специальных закладных деталей шпонок. Достоинства: простота и надёжность конструкции; лёгкость сборки и разборки; простота изготовления и низкая стоимость. Недостатки: ослабление сечений вала и ступицы шпоночным пазом; высокая концентрация напряжений в углах шпоночного паза; для большинства соединений децентровка (смещение оси ступицы относительно оси вала) на половину диаметрального зазора. Классификация:1) по степени подвижности: подвижное; неподвижное; 2) по усилиям, действующим в соединении: напряжённые (напряжения создаются при сборке и существуют независимо от наличия рабочей нагрузки, все напряжённые соединения являются неподвижными); ненапряжённые (напряжения возникают только при воздействии рабочей нагрузки); 3) по виду применяемых шпонок: с призматической шпонкой; с сегментной шпонкой; с цилиндрической шпонкой; с клиновой шпонкой; с тангенциальной шпонкой. Шлицевые соединения. Виды. Шлицевое (зубчатое, пазовое) соединение – подвижное или неподвижное соединение двух соосных деталей, имеющих равномерно расположенные пазы и выступы (выступы одной детали входят в пазы другой). Классификация: а) прямобочными шлицами; б) эвольвентными шлицами; в) треугольными шлицами; (1 – вал, 2 – ступица). Преимущества: высокая нагрузочная способность; меньшая концентрация напряжений в материале вала и ступицы; лучшее центрирование соединяемых деталей и более точное направление при осевых перемещениях; высокая надёжность при динамических и реверсивных нагрузках; минимальное число деталей, участвующих в соединении. Недостатком шлицевого соединения является относительно высокая стоимость и трудоёмкость изготовления и ремонта. Стандартизованы прямобочные и эвольвентные шлицевые соединения. Прямобочные шлицевые соединения выполняются с числом шлицов 6 £ z £ 20 для диаметров валов 14 £ d £ 125 мм; эвольвентные - 6 £ z £ 82 для валов диаметром 4 £ d £ 500 мм. Эвольвентные шлицевые соединения по сравнению с прямобочными обладают большей несущей способностью и меньшей концентрацией напряжений (примерно в 2 раза). Треугольные шлицевые соединения не стандартизованы и применяются главным образом в качестве неподвижных при тонкостенных соединяемых элементах или при наличии жёстких ограничений в диаметральных размерах.

Допуск. Поле допуска. Геометрические параметры деталей количественно оценивают размерами. Размер - числовое значение линейных величин в выбранных единицах измерения. Номинальный размер (D, d, L, l и др.)- размер, служащий началом отсчета отклонений, относительно которого определяются предельные размеры. Он является общим для отверстия и вала, образующих соединение, и устанавливается либо из условия обеспечения прочности или жесткости, либо из конструктивных соображений. Действительный размер - размер, установленный непосредственным измерением с допускаемой погрешностью. С целью исключения брака при механической обработке размеры сопрягаемых поверхностей выполняют с определенным допуском. Действительный размер лежит между наибольшим (Dmax, dmax) и наименьшим (Dmin, dmin) предельными размерами. На чертежах указываются не предельные размеры, а номинальный размер с предельными отклонениями. Верхнее предельное отклонение ES (es) - алгебраическая разность между наибольшим предельным и номинальным размерами: ES (es) = Dmax (dmax) - D (d). Нижнее предельное отклонение EI (ei) - алгебраическая разность между наименьшим предельным и номинальным размерами: EI (ei) = Dmin (dmin) - D (d). Допуск T - разность между наибольшим и наименьшим предельными размерами или абсолютное значение алгебраической разности между верхним и нижним отклонениями: T = ES (es) - EI (ei). Величина допуска всегда положительна. При графическом изображении поле допуска располагается между верхним и нижним отклонениями и может размещаться выше, ниже или симметрично относительно нулевой линии. За нулевую линию принимают линию, соответствующую номинальному размеру, которая служит началом отсчета отклонений. Для нормирования уровня точности введены 19 квалитетов в порядке снижения точности, которые обозначаются номерами 0,1; 0; 1; 2; … 17. Квалитет- совокупность допусков с постоянной относительной точностью. Обозначается допуск того или иного квалитета сочетанием букв IT с номером квалитета, например, IT7- допуск седьмого квалитета. Посадки. Виды посадок. Посадка- характер соединений, определяемый величиной зазоров и натягов. В зависимости от взаимного расположения полей допусков различают посадки трех видов: с зазором, с натягом и переходную. Посадка с зазором- посадка, при которой в соединении обеспечивается гарантированный зазор. Это возможно при расположении поля допуска отверстия выше поля допуска вала (а). Посадка с зазором характеризуется величинами наибольшего Smax и наименьшего Smin зазоров: Smax= Dmax - dmin= ES - ei; Smin= Dmin - dmax= EI - es. Посадка с натягом- посадка, при которой в соединении обеспечивается гарантированный натяг. Поле допуска вала расположено выше поля допуска отверстия (б). Значения наибольшего Nmax и наименьшего Nmin натягов определяют по формулам: Nmax= dmax - Dmin= es - EI; Nmin= dmin - Dmax= ei - ES. Переходная посадка- посадка, при которой в соединении возможно появление как зазора, так и натяга. Поля допусков отверстия и вала перекрываются полностью или частично (в). Единая система допусков и посадок- закономерно построенная совокупность допусков и посадок. Система предназначена для выбора рациональных значений допусков, характеризующих точность изготовления деталей. Назначаются посадки в ЕСДП по двум системам: посадки в системе отверстия, в которых различные зазоры и натяги получают соединением различных валов с основным отверстием; посадки в системе вала, в которых различные зазоры и натяги получают соединением различных отверстий с основным валом.

Шероховатость поверхностей.

Установлено шесть параметров шероховатости: три высотные (R), связанные с величинами выступов и впадин; два параметра шаговые (S), связанные со значениями неровностей в направлении базовой длины, и один параметр опорный (tp), связанный с формой неровности профиля. Высота неровностей профиля по десяти точкам Rz- сумма средних абсолютных значений высот пяти наибольших выступов профиля ypi и глубин пяти наибольших впадин профиля yvi в пределах базовой длины: Rz= Среднее арифметическое отклонение профиля Ra- среднее арифметическое абсолютных значений отклонений профиля yi в пределах базовой длины: Ra= Наибольшая высота неровностей профиля Rmax- расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины. Линия выступов (впадин)- линия, проходящая через вершину наибольшего выступа (низшую впадину) и эквидистантная средней линии. Средний шаг неровностей профиля Sm- среднее значение шага неровностей профиля в пределах базовой длины: Sm= Средний шаг местных выступов профиля S- среднее значение шагов местных выступов профиля, находящихся в пределах базовой длины: S=

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 816; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.116.61 (0.012 с.) |

, где n-число подвижных звеньев пространственной кинематической пары, Pi-число кинематических пар i-го класса (i=1,...,5). Для плоской кинематической цепи Ст.П. определяется формулой Чебышева: W=3n-2P5-P4. Ст.П. механизма соответствует тому количеству независимых между собой координат (обобщенных координат), которое необходимо задать для однозначной определенности положений всех звеньев механизма.

, где n-число подвижных звеньев пространственной кинематической пары, Pi-число кинематических пар i-го класса (i=1,...,5). Для плоской кинематической цепи Ст.П. определяется формулой Чебышева: W=3n-2P5-P4. Ст.П. механизма соответствует тому количеству независимых между собой координат (обобщенных координат), которое необходимо задать для однозначной определенности положений всех звеньев механизма. Эти параметры передачи связаны между собой простым соотношением aw= (dw2± dw1)/2, где знак «+» относится к внешнему, а знак «-» - к внутреннему зацеплению.

Эти параметры передачи связаны между собой простым соотношением aw= (dw2± dw1)/2, где знак «+» относится к внешнему, а знак «-» - к внутреннему зацеплению. . Из сказанного следует, в зацеплении могут находиться только зубчатые колеса с одинаковым модулем.

. Из сказанного следует, в зацеплении могут находиться только зубчатые колеса с одинаковым модулем. (1),

(1), ,где D – внешний диаметр вала; b = d/D – относительный диаметр осевого отверстия полого вала (d – абсолютное значение диаметра этого отверстия). Для b £ 0,5 расчёт полого вала как сплошного даёт погрешность менее 2,5% от диаметра вала, что позволяет рассчитывать толстостенные валы как сплошные (выражение в скобках принять равным 1).

,где D – внешний диаметр вала; b = d/D – относительный диаметр осевого отверстия полого вала (d – абсолютное значение диаметра этого отверстия). Для b £ 0,5 расчёт полого вала как сплошного даёт погрешность менее 2,5% от диаметра вала, что позволяет рассчитывать толстостенные валы как сплошные (выражение в скобках принять равным 1). (1),где sи – максимальное напряжение от изгиба; tк – наибольшее напряжение кручения. Поскольку sи = Mи / Wи, а tк = Tк / Wк, где Wи и Wк момент сопротивления вала в опасном сечении изгибу и кручению, соответственно, и после подстановки всех значений в (1) получим

(1),где sи – максимальное напряжение от изгиба; tк – наибольшее напряжение кручения. Поскольку sи = Mи / Wи, а tк = Tк / Wк, где Wи и Wк момент сопротивления вала в опасном сечении изгибу и кручению, соответственно, и после подстановки всех значений в (1) получим  .

. , где нормативный запас прочности [n] обычно принимают равным 1,2…1,8.

, где нормативный запас прочности [n] обычно принимают равным 1,2…1,8. , где Ss и St - коэффициенты запаса прочности по нормальным и касательным напряжениям соответственно.

, где Ss и St - коэффициенты запаса прочности по нормальным и касательным напряжениям соответственно. Соединения - неподвижные связи между элементами машин. Соединение деталей – конструктивное обеспечение их контакта с целью кинематического и силового взаимодействия, либо для образования из них частей (деталей, сборочных единиц) механизмов, машин и приборов.

Соединения - неподвижные связи между элементами машин. Соединение деталей – конструктивное обеспечение их контакта с целью кинематического и силового взаимодействия, либо для образования из них частей (деталей, сборочных единиц) механизмов, машин и приборов. Шероховатость поверхности- это совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины l. Ш. относится к микрогеометрии поверхности и рассматривается на небольших участках, поэтому протяженность длины базовой линии выбирают такой, чтобы на изменение высотных параметров неровностей не накладывалось влияние волнистости поверхности. Базовая длина l- длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Ш. образуется вследствие пластического деформирования поверхностного слоя в процессе механической обработки.

Шероховатость поверхности- это совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины l. Ш. относится к микрогеометрии поверхности и рассматривается на небольших участках, поэтому протяженность длины базовой линии выбирают такой, чтобы на изменение высотных параметров неровностей не накладывалось влияние волнистости поверхности. Базовая длина l- длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Ш. образуется вследствие пластического деформирования поверхностного слоя в процессе механической обработки. .

. , где n- число выбранных точек профиля на базовой длине.

, где n- число выбранных точек профиля на базовой длине. , где Smi-шаг неровностей, равный длине отрезка средней линии между точками пересечения ее одноименными сторонами соседних неровностей; n- число шагов местных выступов профиля.

, где Smi-шаг неровностей, равный длине отрезка средней линии между точками пересечения ее одноименными сторонами соседних неровностей; n- число шагов местных выступов профиля. , где Si-шаг местных выступов профиля, который является отрезком линии между проекциями не нее наивысших точек соседних местных выступов профиля, n- число шагов местных выступов профиля.

, где Si-шаг местных выступов профиля, который является отрезком линии между проекциями не нее наивысших точек соседних местных выступов профиля, n- число шагов местных выступов профиля.