Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выполнение проверки и ремонтаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

СТАНДАРТ ОРГАНИЗАЦИИ

Дата введения 2013-02-01

1 Область применения Настоящий стандарт организации (далее – стандарт) устанавливает порядок проверки и ремонта стрелочных электродвигателей постоянного МСП, ДП и переменного МСТ тока в РТУ СЦБ. Положения, установленные настоящим стандартом, обязательны для применения работниками дистанций сигнализации и связи Белорусской железной дороги. Периодичность проверки и ремонта стрелочных электродвигателей в РТУ СЦБ установлена в соответствии с требованиями СТП 09150.19.058 и должна корректироваться при внесении в него изменений или при введении в действие новых ТНПА. Перечень средств измерений и испытательного оборудования, необходимых для проверки и ремонта стрелочных электродвигателей, приведен в приложении А. Нормативные ссылки В настоящем стандарте использованы ссылки на следующие технические нормативные правовые акты в области технического нормирования и стандартизации (далее – ТНПА): СТП 09150.19.058-2007 Требования к техническому обслуживанию устройств сигнализации, централизации и блокировки СТП 09150.47.041-2007 Организация работ в ремонтно-технологическом участке СЦБ дистанции сигнализации и связи СТП 09150.50.017-2009 Аттестация испытательного оборудования на Белорусской железной дороге. Организация и порядок проведения СТП 09150.50.122-2009 Входной контроль продукции. Организация и порядок проведения Примечание – При пользовании настоящим стандартом целесообразно проверить действие ТНПА по каталогу, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в этом году. Если ссылочные ТНПА заменены (изменены), то при пользовании настоящим

Сокращения В настоящем стандарте применены следующие сокращения: РТУ СЦБ – ремонтно-технологический участок СЦБ дистанции сигнализации и связи; СЦБ – сигнализация, централизация и блокировка; ТНПА – технические нормативные правовые акты в области технического нормирования и стандартизации. Общие положения Требования безопасности и квалификация персонала 4.1.1 Работы по проверке и ремонту электродвигателей в РТУ СЦБ должны выполнять лица, прошедшие профессиональное обучение, специальную практическую подготовку (стажировку), обученные безопасным методам и приемам труда, в том числе при работе с мегомметром, на станочном оборудовании, прошедшие проверку знаний по охране труда согласно [1] и имеющие группу по электробезопасности не ниже 3 в установках до 1000 В. 4.1.2 При проверке параметров электродвигателей должны выполняться правила безопасности, установленные в [2] и меры безопасности, изложенные в эксплуатационных документах на применяемые средства измерений, испытательное и технологическое оборудование. 4.1.3 В процессе выполнения работ запрещается: - пользоваться неисправными средствами измерений, испытательным и технологическим оборудованием, инструментами и др.; - производить подключение и отключение соединительных проводов, находящихся под напряжением; - производить чистку контактов, регулировку механических характеристик или замену деталей, находящихся под напряжением; - оставлять без надзора включенные стенды, пульты, электропаяльники и другие электроприборы; - прикасаться к токоведущим частям, к которым подключены мегомметры. 4.1.4 При работе с электропаяльником следует применять специальные теплоизоляционные подставки из негорючего материала; при перерывах в работе отключать электропаяльник от источника питания; запрещается дотрагиваться рукой до корпуса включенного паяльника, припой и флюс необходимо хранить в специальной таре. В помещении, где производится пайка, запрещается принимать пищу. 4.1.5 В помещениях, специально отведенных для промывки приборов и деталей бензином или растворителем, пропитки обмоток пользоваться открытым огнем запрещается. Запас бензина, спирта и других воспламеняющихся веществ, следует хранить вплотно закрытых сосудах и в металлических ящиках. Промывку приборов и деталей необходимо производить на рабочем месте, оборудованном приточно-вытяжной вентиляцией с применением индивидуальных средств защиты в соответствии с типовыми отраслевыми нормами. 4.1.6 Все операции по окраске, пропитке и сушке должны выполняться в специальном помещении. 4.1.7 При выполнении работ по продувке изделий, ударным инструментом, а также при работе на токарном или фрезерном станках необходимо пользоваться защитными очками. При выполнении сварочных работ необходимо пользоваться маской сварщика, использовать специальную одежду для электрогазосварщика. Входной контроль 4.2.1 Входной контроль электродвигателей необходимо проводить в соответствии с СТП 09150.50.122. 4.2.2 Электродвигатели, поступающие с организаций-изготовителей или других организаций, должны пройти сплошной входной контроль в РТУ СЦБ. При входном контроле проверяется: - отсутствие механических повреждений в виде сколов, царапин, вмятин, трещин, которые могут возникнуть при транспортировке; - отсутствие коррозии и сохранность стопорящих устройств; - наличие на электродвигателе производственной маркировки; - наличие эксплуатационной документации (паспорта), с указанием параметров и росписи контролера ОТК; - работоспособность электродвигателя во всех режимах работы; - соответствие параметров электродвигателя установленным нормам. 4.2.3 Положительные результаты входного контроля оформляются записью основных параметров электродвигателя в журнал входного контроля, заполнением и наклеиванием на корпус проверенного электродвигателя этикетки установленной формы. 4.2.4 При несоответствии проверяемых параметров установленным техническим требованиям электродвигатель бракуется. 4.2.5 Порядок взаимодействия с изготовителями (поставщиками) электродвигателей, забракованных по результатам входного контроля, изложен в СТП 09150.47.041 и СТП 09150.50.122.

Выполнение измерений 4.3.1 Погрешность измерений, предусмотренных в процессе определения нормируемых в технологических картах параметров, не должна превышать (если иное не указано в технологической карте): - при измерении напряжения и силы постоянного тока – 1,5%; - при измерении напряжения и силы переменного тока – 2,5%; - при измерении сопротивления постоянному току – 3,0% (при измерении сопротивления изоляции – 10%). 4.3.2 При выполнении измерений электрических параметров электродвигателей следует учитывать внешние влияющие факторы, такие как температура, влажность, атмосферное давление, напряжение и частота питающей сети, которые могут оказывать существенное влияние, как на отдельные параметры проверяемых электродвигателей, так и на характеристики применяемых средств измерений. Например, влияние температуры на сопротивление постоянному току обмоток определяется формулой (4.1):

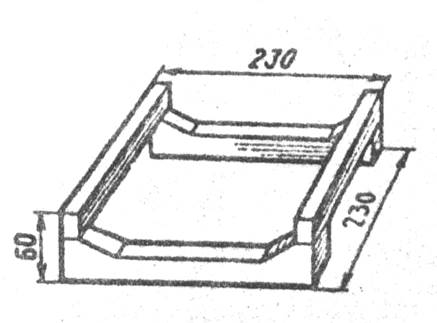

где R20 – сопротивление обмотки при температуре 20 °С, Ом; Ri – сопротивление обмотки при температуре измерения, Ом; 0,004 – температурный коэффициент сопротивления медного провода; Q – разность между температурой, при которой производилось измерение и температурой 20 °С с учетом знака. Если температура окружающего воздуха отличается от 20 °С, а измеренное значение сопротивления обмотки незначительно выходит за установленный допуск, следует произвести пересчет сопротивления по 4.3.3 В настоящем стандарте нормы на контролируемые параметры приведены для нормальных условий измерений (если иное не указано в технологической карте): -температура воздуха от 15 °С до25 °С; -атмосферное давление от 84 до 106 кПа; -относительная влажность от 30 до 80 %. В нормальных условиях измерений, действием указанных влияющих величин на результат измерений можно пренебречь. 4.3.4 Применяемое при проверке электродвигателей испытательное оборудование должно быть аттестовано согласно СТП 09150.50.017. Средства измерений должны быть поверены, откалиброваны или пройти процедуру контроля метрологических характеристик. Технологическое оборудование должно быть разрешено к применению актом готовности, который составляется по результатам ежегодной комиссионной проверки. Подготовка к ремонту Перед разборкой наружные поверхности корпуса, крышек, лап и вала электродвигателя, поступившего в ремонт, очистить от грязи и пыли и установить на деревянную подставку (смотри рисунок 2). Снять смотровые заслонки с передней крышки подшипникового щита. Осмотреть состояние поверхности коллектора, щеточное устройство. Мегаомметром на напряжение 500 В измерить относительно корпуса сопротивление изоляции общей цепи, состоящей из цепей якоря и обмоток возбуждения. Один измерительный щуп прибора присоединить к одному из трех выводов клеммной колодки электродвигателя, а другой щуп, соединенный с выводом мегаомметра "Земля", – к корпусу электродвигателя. Если сопротивление общей цепи в норме, то дальнейшие замеры не производят; если меньше нормы, то для выявления имеющихся неисправностей и определения объема ремонта необходимо раздельно проверить сопротивления обмотки якоря и обмоток возбуждения. Полное представление об объеме и характере ремонта может быть получено только после разборки двигателя, осмотра и дефектации отдельных деталей и узлов.

1 – крышка; 2 – корпус; 3 – якорь; 4 – рым; 5 – клемма; 6 – шайба; 7 – шайба пружинная; 8 – гайка; 9 – колодка клеммная; 10 – вывод; 11 – щит подшипниковый передний; 12 – шарикоподшипник; 13 – втулка стальная; 14 – шайба компенсационная; 15 – винт; 16 – шайба; 17 – шарикоподшипник; 18 – полюс с катушкой; 19 – винт; 20 – шайба; 21 – шайба; 22 – винт; 23 – лапы. Рисунок 1 – Электродвигатель постоянного тока МСП.

Рисунок 2 – Деревянная подставка.

Разборку электродвигателя выполнять в следующей последовательности: отжать курки щеткодержателя и изъять щетки; вывернуть винты крепления, снять крышку (1) и передний подшипниковый щит (11); вынуть якорь (3); отсоединить выводные концы обмоток возбуждения от клеммной колодки и щеточного узла; вывернуть винты (22) и снять полюсы с катушками (18); снять щеточное устройство с переднего подшипникового щита. В процессе разборки следует соблюдать меры предосторожности во избежание повреждения изоляции обмотки якоря, катушек полюсов, выводных проводов, поверхностей вала. Снятые узлы и детали очистить от пыли и промаркировать навешиванием бирок, указывающих принадлежность деталей к данному электродвигателю. После разборки, очистки и маркировки детали подвергают дефектации, определяя пригодность их для дальнейшего использования по назначению. Дефектация – одна из важнейших операций технологического процесса ремонта, непосредственно влияющая на качество работы и надежность электродвигателя после его ремонта. На основании дефектации отдельных деталей решают вопрос о возможности их применения без ремонта или после восстановления. Дефектацию проводить визуальным осмотром и инструментальными проверками. В процессе визуального осмотра проверить форму деталей, степень и характер механических повреждений (вмятины, задиры, трещины и др.), состояние покрытий, паянных соединений. Инструментальную проверку выполнять после окончания визуального осмотра с целью определения соответствия деталей чертежам, техническим требованиям, а также, по возможности, выявления скрытых дефектов, определения степени износа деталей. Ремонт якоря Осмотр и проверка якоря Перед осмотром якорь обдуть сухим воздухом. Лобовые поверхности обмотки, пакет, коллектор, вал очистить волосяной или капроновой щеткой и протереть чистой технической салфеткой. После очистки для удобства осмотра и проверки якорь установить на специальное приспособление (смотри После внешнего осмотра якоря измерить сопротивление изоляции обмотки по отношению к валу и активное сопротивление обмотки. Рисунок 4 – Стойка.

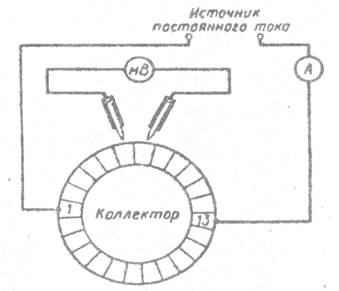

Рисунок 5 – Схема контроля качества пайки.

Причинами завышенного сопротивления обмотки секции могут быть обрывы проводов и некачественная пайка выводных концов. При обрыве двух и более секций прибор покажет бесконечность (обрыв). Причиной заниженного сопротивления секции может быть замыкание между соседними коллекторными пластинами. В этом случае необходимо визуальным осмотром коллектора выявить наличие заусенцев, в том числе в местах пайки, прогорание или скопление угольной пыли между коллекторными пластинами. При отсутствии этих дефектов причиной заниженного сопротивления секции может быть межвитковое замыкание. Межвитковые замыкания и качество пайки провода к пластинам коллектора контролировать по значению падения напряжения в секции. Для этого на пластины коллектора, отстоящие друг от друга на расстоянии полюсного деления (1-13, 2-14 и т. д.), от Милливольтметром, присоединяемым поочередно к каждой паре соседних коллекторных пластин, измерить падение напряжения на обмотках секций. При исправном якоре показания прибора должны отличаться от нормы не более, чем на 10 %. Заниженное показание прибора указывает на наличие межвиткового замыкания, завышенное показание – на некачественную пайку провода к коллекторной пластине, излом провода в пайке. При необходимости дефект устранить повторной пайкой конца провода к пластине, после чего необходимо повторно измерить падение напряжения между этой коллекторной пластиной и соседними. При обнаружении секций с обрывами или межвитковыми замыканиями, обмотку якоря необходимо заменить новой согласно технологии, приведенной далее. Для измерения сопротивления обмотки и отдельных секций обмотки якоря рекомендуется использовать измеритель сопротивлений ИС-10. Активное сопротивление секций и обмотки якоря можно измерять также

r = U/[I - (U/rB)], (5.1)

гдеr - истинное значение сопротивления обмотки, Ом; U - измеренное падение напряжения, В; I - измеренный ток, А, rB - сопротивление вольтметра, Ом. Сопротивления измерять только при постоянном токе и холодном состоянии якоря. Измерение сопротивления необходимо проводить не менее трех раз. Если измерения выполняют методом вольтметра и амперметра, то при различных значениях тока. При измерениях с помощью моста каждый раз следует нарушать равновесие моста. За истинное значение сопротивления необходимо применять среднее арифметическое измеренных значений. Осмотр вала якоря При осмотре вала якоря необходимо обращать внимание на состояние поверхностей концов вала, шпоночного паза. На четырехгранном конце вала должна быть заводская маркировка: на одной грани указывается напряжение электродвигателя (30, 100, 160 В), на другой – квартал и две последние цифры года выпуска. При осмотре необходимо обращать внимание на отсутствие вмятин, задиров на поверхностях и торцах вала, свободность посадки курбельной рукоятки. Проверить размеры шпоночного паза (смотри рисунок 7), зачистить его от заусенцев и забоин.

Рисунок 6 – Клин. Рисунок 7 – Паз под шпонку.

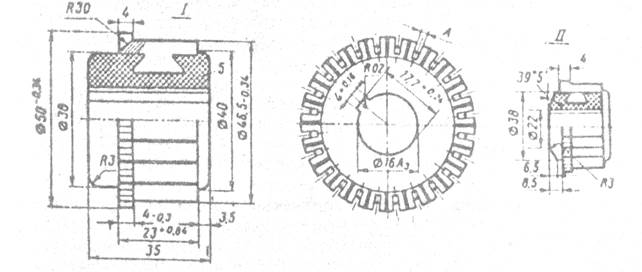

Ремонт коллектора Коллектор (смотри рисунок 8), является одним из основных узлов, от которого в значительной степени зависит надежная работа электродвигателя. Основными неисправностями коллектора являются: образование нециллиндричности поверхности коллектора вследствие неравномерного износа ее при трении щеток в течение длительной эксплуатации; нарушение полировки поверхности коллектора с возникновением на ней царапин из-за неравномерного нажатия щеток и подгорания пластин при неблагоприятной коммутации; оплавление пластин в случае возникновения кругового огня на коллекторе при перегрузках и др. В результате отклонения геометрических параметров коллектора происходит ускоренное изнашивание поверхности коллекторных пластин и щеток, что приводит к ухудшению условий коммутации и снижению качества работы соединения "щетка - коллектор”. Имеют место случаи неравномерного износа коллекторных пластин и миканитовой изоляции между ними. Миканитовая изоляция в меньшей степени истирается щетками и поэтому иногда выступает над поверхностью коллектора, что вызывает зависание щеток. Тщательная проверка поверхности коллектора, степени биения коллектора и приведение их к нормам – важный фактор повышения надежности и работоспособности двигателя. Коллектор прочистить жесткой волосяной или капроновой щеткой, чтобы удалить из межламельных канавок пыль и грязь, а также протереть салфетками, смоченными в бензине. Если на поверхности коллектора обнаружены следы почернения, не устраняемые протираем бензином, повышенный износ рабочей поверхности и другие дефекты, то необходимо выяснить причины их возникновения и принять меры по устранению обнаруженных дефектов.

Рисунок 8 – Коллектор.

В первую очередь измерить биение коллектора и износ рабочей поверхности, тщательно проверить наличие выступов отдельных коллекторных или изоляционных пластин. Измерение биения коллектора вести относительно подшипников якоря (7), установленных в специальные патроны (4) токарного станка (смотри рисунок 9, а). При установке якоря передний подшипник закрепить в патроне (10). Поддерживая рукой якорь, с помощью рукоятки (11)задней бабки станка подшипник (6) вдвигать в раструб патрона (4) до западания шпонки (3) (ось шпонки расположена на внешней поверхности патрона (4)) в шпоночный паз (5) вала, чем обеспечивать сцепление вала якоря с патроном (4). Шпонку фиксировать эластичной резинкой (2). Измерение биения коллектора проводить с помощью индикатора перемещений (8), установленного на стойке, прикрепленной к суппорту станка ((1) – патрон токарного станка).

Рисунок 9 - Приспособление для обработки коллектора (а) и проверки биения коллектора (б).

Головку индикатора перемещений подводить непосредственно к поверхности коллектора в радиальном направлении. Измерения проводить при выключенном токарном станке и медленном вращении вручную якоря, чтобы исключить динамические явления. Биение коллектора можно проверять и с помощью индикаторной стойки, установленной на основании приспособления (смотри рисунок 9, б). Головку индикатора подводить к коллектору сверху. Якорь вращать вручную. Биение коллектора относительно наружной поверхности подшипников не должно превышать 0,03 мм. Если биение коллектора превышает норму, то необходимо выполнить его шлифовку в собственных подшипниках по технологии, приведенной далее. При наличии неровностей на рабочей поверхности (подгаров, оплавления, износа, повышенного биения, выступания отдельных медных или миканитовых пластин) требуется ремонта коллектора. Ремонт коллектора должен включать в себя следующие операции по обработке коллектора: обточку, продорожку, шлифовку и полировку. Обточку коллектора выполнять на токарном станке в закрепленных подшипниках вала якоря (смотри рисунок 9, а) при равномерной подаче резца. При этом следить за тем, чтобы толщина снимаемой с поверхности коллектора стружку была минимальной. Допускается проточка рабочей поверхности коллектора до диаметра 40-0,34 мм. Обточку коллектора рекомендуется осуществлять алмазными резцами или резцами из твердых сплавов, так как обыкновенные резцы не обеспечивают высокой чистоты обработки. После обточки выполнить шлифовку коллектора. Продорожку коллектора (смотри рисунок 10, а) выполнить на глубину от 0,8 до 1,5 мм, не допуская подрезки стенок пластины. Ширина дорожки

1 – стальная плита; 2 – держатель; 3 – ручка; 4 – миканитовая изоляция; 5 – коллекторные пластины.

Рисунок 10 – Приспособление продороживания коллектора.

После продорожки с кромок пластин наждачной бумагой снять заусенцы, щеткой удалить остатки миканита и произвести шлифовку коллектора, предварительно проверив коллектор на отсутствие замыканий между пластинами.

Рисунок 11 – Колодка для шлифовки коллектора.

Шлифовку коллектора выполнять с помощью колодки (смотри Шлифовку коллектора можно проводить и мелкозернистым шлифовальным бруском, закрепленным в суппорте токарного станка. Шлифование коллектора выполнять при частоте вращения якоря от 1500 до 1700 об/мин. Для получения более чистой поверхности коллектора необходимо, чтобы направление вращения якоря при шлифовке было противоположным его вращению при обточке. После шлифовки с помощью индикатора перемещений проверить биение коллектора. Полировка коллектора обеспечивает высокую чистоту обработки рабочей поверхности. Гладкая полированная поверхность ускоряет образование пленки политуры, что улучшает коммутацию двигателя. Коллектор полировать деревянной колодкой, изготовленной из твердых пород дерева (бук, клен), или войлоком. После завершения ремонта поверхности коллектора и якоря тщательно очистить волосяной щеткой и обдуть сухим воздухом. Ремонт обмотки якоря При наличии обрывов или межвитковых замыканий в секциях заменять всю обмотку якоря. Технология замены обмотки включает в себя следующие операции: подготовка якоря и коллектора; намотка и укладку новой обмотки; пайка выводных концов секций к пластинам коллектора; наложение бандажа на лобовую часть якоря; пропитка лаком и сушка обмотки; покрытие лобовых частей якоря и бандажа эпоксидной шпаклевкой. Подготовка якоря и коллектора Распрессовать подшипники с шеек вала. Нагреть якорь в сушильном шкафу до температуры от плюс 40 °С до плюс 50 °С (теплый на ощупь). Установить якорь на стойку (смотри рисунок 4), обеспечив вращение вала в центрах. С помощью монтерского ножа и монтажного пинцета снять бандаж (шнур, ленту, поясок) с лобовой части якоря со стороны коллектора. Отпаять выводные концы секций от коллекторных пластин. Обрезать выводные концы секций вплотную к сердечнику (пакету). Снять якорь со стойки и установить один конец вала в патрон токарного станка, другой – поджать центром. Отрезным резцом подрезать лобовые части обмотки якоря с двух сторон на расстоянии от 5 до 10 мм от сердечника, не задевая картонных шайб и изоляции шеек вала. Снять якорь со станка и погрузить его в ацетон на время от 4 до Якорь, имеющий люфт коллектора, подлежит ремонту по следующей технологии. Распрессовать коллектор и выбить шпонку. При разборке шпоночного соединения следует обращать внимание на сохранность поверхностей паза и коллектора, находящихся непосредственно в соединении между собой. Спрессовку коллектора выполнять с помощью съемников. Нанести на вал в месте посадки коллектора и в шпоночный паз слой эпоксидной смолы. Установить шпонку в паз вала. Запрессовать коллектор. Удалить излишки эпоксидного клея. Внешним осмотром проверить качество запрессовки коллектора и отсутствие на нем трещин и других дефектов. Выдержать запрессованный коллектор при комнатной температуре в течение времени от 12 до 24 часов. Подготовить коллекторные пластины к пайке, тщательно очистив шлицы пластин от остатков провода. Размеры шлицов А (смотри рисунок 8): для коллектора якоря на напряжение 30 В (рисунок 8, I) – 1,6 мм, на напряжение 100 В (рисунок 8, I) –1,2 мм, на напряжение 160 В (рисунок 8, II) – 0,8 мм. Проверить коллектор измерителем сопротивлений или цифровым мультиметром в режиме прозвонки на отсутствие замыканий между соседними пластинами. Изолировать 24 паза сердечника (рисунок 12, а). Проверить изоляцию коллекторных пластин.

1 – клин; 2 – провод ПЭВ; 3 –картон электроизоляционный; 4 – лакоткань.

Рисунок 12 – Эскизы укладки изоляции (а) и секций (б) в пазах сердечника.

Рисунок 13 – Устройство для намотки секций обмотки якоря.

Рисунок 14 – Схема электрических соединений обмотки якоря электродвигателей МСП – 0,15 и МСП – 0,25. Секции (рисунок 12, б) должны укладываться так, чтобы исключить повреждение изоляции проводов о кромки пазов. После укладки секций измерить общее сопротивление обмотки якоря между ее началом и концом. Значение сопротивления должно соответствовать требованиям таблицы 3. Таблица 3

После укладки секций трехслойную изоляцию пазов сердечника разрезать по месту, указанному на рисунке 12, а и завернуть внахлест внутрь пазов. С помощью специального приспособления (смотри рисунок 15), изготовленного из изоляционного материала, произвести осадку изоляции в пазах.

Рисунок 15 – Приспособление для опрессовки проводов секций.

После опрессовки изоляции установить клинья (смотри рисунок 16), изготовленные из электроизоляционного картона со стороны лобовой части, противоположной коллектору.

Рисунок 16 – Клин.

Далее следует выполнить следующие операции. Разрезать петлю выводных концов секций. Аккуратно очистить от эмали концы проводов на длину под пайку. Очистку выполнить обжигом трех-четырех проводов, соединенных в пучок, на спиртовой горелке и последующим окунанием их в горячем состоянии в спирт. Зачищенные провода покрыть флюсом и облудить. Нарезать трубки изоляционные (TJIB-1,5) длиной 55 мм. На каждую пару выводных концов, скрученных двумя-тремя витками, надеть трубку. Разобрать и уложить трубки на лобовую часть обмотки и конусообразную поверхность корпуса коллектора, а выводные концы – в шлицы коллекторных пластин согласно схеме электрических соединений (смотри рисунок 14). Трубки необходимо укладывать равномерно без перекрещиваний, провода подводить к месту пайки без натягивания. Прикрепить трубки с выводными концами к шейке вала двумя витками ленты киперной (ЛЭ-15-15). Обрезать излишки выводных концов у торца петушков коллекторных пластин. Припаять выводные концы секций к петушкам коллекторных пластин с учетом требований, приведенных в приложении Б. Между коллектором и лобовой частью обмотки якоря установить поясок (смотри рисунок 17) из электроизоляционного картона, закрепив его конец в одной из прорезей на пояске. Установить изоляцию, закрепив ее двумя витками шпагата полипропиленового. Наложить бандаж лентой киперной (четыре - пять витков), закрепив ее изоляционной прорезиненной двухсторонней лентой. Ленту накладывать с небольшим натяжением, с шагом перекрытия от 50 % до 70 %. Наложить бандаж шпагатом полипропиленовым (5 м, примерно 40 витков).

Рисунок 17 – Поясок.

Пропитка и сушка обмоток Пропитке подвергаются вновь изготовленные обмотки, а также обмотки якорей, бывшие в эксплуатации и имеющие пониженное сопротивление изоляции. Сопротивление изоляции обмотки якоря относительно вала должно быть не менее 100 МОм. Технология пропитки обмоток предусматривает предварительную сушку, пропитку лаками и окончательную сушку. Предварительную сушку выполнять до полного удаления влаги из обмотки (от 6 до 12 часов) в специальных сушильных шкафах оборудованных вытяжной вентиляцией. В сушильном шкафу должна автоматически поддерживаться температура воздуха от 100 °С до 110 °С. После предварительной сушки якоря и обмотки возбуждения необходимо охладить до температуры от 55 °С до 70 °С и опустить в пропиточный бак с лаком. Якорь опускать вертикально коллектором вверх так, чтобы коллекторные пластины не доходили до поверхности лака на расстояние от 7 до 10 мм. Пропитку продолжать до тех пор, пока не перестанут выделяться пузырьки воздуха, что свидетельствует о заполнении лаком всех пор обмотки. Применяют пропиточный лак малой вязкости. Необходимая вязкость лака достигается добавлением растворителя. Для пропитки, как правило, используют лак МЛ-92. После пропитки якорь изъять из бака и установить на время от 15 до После этого якорь сушить в специальном сушильном шкафу при температуре от 100 °С до 110 °С для удаления остатков растворителя из пор изоляции и запекания лаковой пленки. Изоляция считается хорошо Для придания обмотке повышенной влагостойкости пакет сердечника и лобовые части якоря покрыть грунтовкой (ФЛ-03К) и сушить в течение 1 часа в специальном сушильном шкафу при температуре от 100 °С до 110 °С, после чего лобовые части и пакет на расстоянии от 3 до 5 мм от торца покрыть эпоксидной шпатлевкой (ЭП-00-10). По окончании операций по 5.1.4проверить сопротивление изоляции обмотки якоря относительно вала.

Рисунок 18 – Полюс с обмоткой.

Основные неисправности электромагнитной системы – понижение сопротивления изоляции, межвитковые замыкания, пробой изоляции обмотки возбуждения, ослабление крепления полюсов и выводов обмоток возбуждения. Для проверки технического состояния и выявления неисправностей провести осмотр и проверку электромагнитной системы. Перед осмотром полюс с обмоткой очистить щеткой от угольной пыли и продуть сжатым воздухом. Обмотку возбуждения проверить на отсутствие межвитковых замыканий и обрывов. Сопротивление обмотки возбуждения постоянному току должно соответствовать данным таблицы 2. При обнаружении дефектов (межвитковых замыканий, обрывов, пробоя, повреждения изоляции, выводов и др.) полюс снять, обмотку заменить исправной. Сопротивление изоляции обмотки возбуждения относительно корпуса электродвигателя должно быть не менее 100 МОм. При пониженном сопротивлении изоляции обмотка возбуждения должна подвергаться сушке при температуре от 80 °С до 100 °С в течение 8 часов с последующей пропиткой лаком (MJI-92) и покрытием грунтовкой (ФЛ-03К). Для исключения случаев пробоя изоляции обмотки возбуждения должны быть надежно изолированы от полюса и корпуса. Изоляции сердечника (смотри рисунок 19), верхняя и нижняя, изготовленные из электротехнического картона ЭВ-0,5, должны пропитываться в трансформаторном масле.

Рисунок 19 – Изоляция сердечника (а); верхняя (б); нижняя (в).

При осмотре полюса проверить отсутствие заусенцев, ржавчины на поверхностях, а также прочность заклепок. При осмотре выводов обмоток возбуждения обращать внимание на целость изоляции, прочность пайки наконечников.

Ремонт щеточного устройства В электродвигателях МСП-0,15 и МСП-0,25 применяют щеточные устройства с курковыми щеткодержателями. Щеткодержатели (смотри

1 – крышка передняя; 2 – изолятор; 3 – щеткодержатель; 4 – крышка смотрового отверстия; 5 – винт; 6 – шайба. Рисунок 20 – Щит подшипниковый передний.

Курковый щеткодержатель (смотри рисунок 21) имеет корпус, курок, пружину и щетку.

1 – винт; 2 – шайба; 3 – шайба; 4 – курок; 5 – пружина; 6 – щетка ЭГ8; 7 – изолятор; 8 – корпус щеткодержателя; 9 – винт; 10 – гайка; 11 – литца щетки. Рисунок 21 – Щеткодержатель.

При осмотре щеточного устройства проверить состояние корпуса щеткодержателя и изолятора. При наличии трещин, сколов или других неисправностей изолятор снять с подшипникового щита, а щеткодержатель с изолятора. Дефектные детали заменить исправными. Одной из причин неисправности щеткодержателя является нарушение свободного хода щетки в канале щеткодержателя. При осмотре щеткодержателя необходимо очистить канал от загрязнения. В местах захода щетки в канал корпус щеткодержателя должен иметь фаски 0,5 мм. Корпус щеткодержателя крепится к изолятору двумя винтами (9) с установкой под головки винтов пружинной и простой шайб. После затяжки винтов (9)

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 1129; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.176.112 (0.017 с.) |

, (4.1)

, (4.1)