Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверка крепления пазовых клиньевСодержание книги

Поиск на нашем сайте

В процессе эксплуатации электродвигателя вследствие усадки изоляции секций может снижаться плотность заклинивания пазов. Указанное явление образует свободу перемещения проводников, что приводит к их обрыву. Поэтому очень важно, чтобы крепление секций в пазах было плотным, исключающим возможность их перемещения. Прочность посадки клиньев проверить пинцетом. Дефектные клинья изъять и заменить новыми. Для исключения выпадания фибровых клиньев, Для якорей с фибровыми клиньями допускается замена дефектных другими клиньями из фибры, стеклотекстолита (смотри рисунок 6) или электроизоляционного картона. Осмотр вала якоря При осмотре вала якоря необходимо обращать внимание на состояние поверхностей концов вала, шпоночного паза. На четырехгранном конце вала должна быть заводская маркировка: на одной грани указывается напряжение электродвигателя (30, 100, 160 В), на другой – квартал и две последние цифры года выпуска. При осмотре необходимо обращать внимание на отсутствие вмятин, задиров на поверхностях и торцах вала, свободность посадки курбельной рукоятки. Проверить размеры шпоночного паза (смотри рисунок 7), зачистить его от заусенцев и забоин.

Рисунок 6 – Клин. Рисунок 7 – Паз под шпонку.

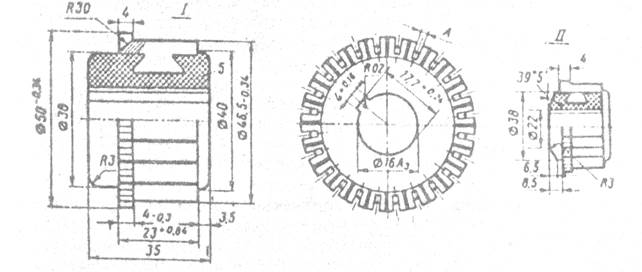

Ремонт коллектора Коллектор (смотри рисунок 8), является одним из основных узлов, от которого в значительной степени зависит надежная работа электродвигателя. Основными неисправностями коллектора являются: образование нециллиндричности поверхности коллектора вследствие неравномерного износа ее при трении щеток в течение длительной эксплуатации; нарушение полировки поверхности коллектора с возникновением на ней царапин из-за неравномерного нажатия щеток и подгорания пластин при неблагоприятной коммутации; оплавление пластин в случае возникновения кругового огня на коллекторе при перегрузках и др. В результате отклонения геометрических параметров коллектора происходит ускоренное изнашивание поверхности коллекторных пластин и щеток, что приводит к ухудшению условий коммутации и снижению качества работы соединения "щетка - коллектор”. Имеют место случаи неравномерного износа коллекторных пластин и миканитовой изоляции между ними. Миканитовая изоляция в меньшей степени истирается щетками и поэтому иногда выступает над поверхностью коллектора, что вызывает зависание щеток. Тщательная проверка поверхности коллектора, степени биения коллектора и приведение их к нормам – важный фактор повышения надежности и работоспособности двигателя. Коллектор прочистить жесткой волосяной или капроновой щеткой, чтобы удалить из межламельных канавок пыль и грязь, а также протереть салфетками, смоченными в бензине. Если на поверхности коллектора обнаружены следы почернения, не устраняемые протираем бензином, повышенный износ рабочей поверхности и другие дефекты, то необходимо выяснить причины их возникновения и принять меры по устранению обнаруженных дефектов.

Рисунок 8 – Коллектор.

В первую очередь измерить биение коллектора и износ рабочей поверхности, тщательно проверить наличие выступов отдельных коллекторных или изоляционных пластин. Измерение биения коллектора вести относительно подшипников якоря (7), установленных в специальные патроны (4) токарного станка (смотри рисунок 9, а). При установке якоря передний подшипник закрепить в патроне (10). Поддерживая рукой якорь, с помощью рукоятки (11)задней бабки станка подшипник (6) вдвигать в раструб патрона (4) до западания шпонки (3) (ось шпонки расположена на внешней поверхности патрона (4)) в шпоночный паз (5) вала, чем обеспечивать сцепление вала якоря с патроном (4). Шпонку фиксировать эластичной резинкой (2). Измерение биения коллектора проводить с помощью индикатора перемещений (8), установленного на стойке, прикрепленной к суппорту станка ((1) – патрон токарного станка).

Рисунок 9 - Приспособление для обработки коллектора (а) и проверки биения коллектора (б).

Головку индикатора перемещений подводить непосредственно к поверхности коллектора в радиальном направлении. Измерения проводить при выключенном токарном станке и медленном вращении вручную якоря, чтобы исключить динамические явления. Биение коллектора можно проверять и с помощью индикаторной стойки, установленной на основании приспособления (смотри рисунок 9, б). Головку индикатора подводить к коллектору сверху. Якорь вращать вручную. Биение коллектора относительно наружной поверхности подшипников не должно превышать 0,03 мм. Если биение коллектора превышает норму, то необходимо выполнить его шлифовку в собственных подшипниках по технологии, приведенной далее. При наличии неровностей на рабочей поверхности (подгаров, оплавления, износа, повышенного биения, выступания отдельных медных или миканитовых пластин) требуется ремонта коллектора. Ремонт коллектора должен включать в себя следующие операции по обработке коллектора: обточку, продорожку, шлифовку и полировку. Обточку коллектора выполнять на токарном станке в закрепленных подшипниках вала якоря (смотри рисунок 9, а) при равномерной подаче резца. При этом следить за тем, чтобы толщина снимаемой с поверхности коллектора стружку была минимальной. Допускается проточка рабочей поверхности коллектора до диаметра 40-0,34 мм. Обточку коллектора рекомендуется осуществлять алмазными резцами или резцами из твердых сплавов, так как обыкновенные резцы не обеспечивают высокой чистоты обработки. После обточки выполнить шлифовку коллектора. Продорожку коллектора (смотри рисунок 10, а) выполнить на глубину от 0,8 до 1,5 мм, не допуская подрезки стенок пластины. Ширина дорожки

1 – стальная плита; 2 – держатель; 3 – ручка; 4 – миканитовая изоляция; 5 – коллекторные пластины.

Рисунок 10 – Приспособление продороживания коллектора.

После продорожки с кромок пластин наждачной бумагой снять заусенцы, щеткой удалить остатки миканита и произвести шлифовку коллектора, предварительно проверив коллектор на отсутствие замыканий между пластинами.

Рисунок 11 – Колодка для шлифовки коллектора.

Шлифовку коллектора выполнять с помощью колодки (смотри Шлифовку коллектора можно проводить и мелкозернистым шлифовальным бруском, закрепленным в суппорте токарного станка. Шлифование коллектора выполнять при частоте вращения якоря от 1500 до 1700 об/мин. Для получения более чистой поверхности коллектора необходимо, чтобы направление вращения якоря при шлифовке было противоположным его вращению при обточке. После шлифовки с помощью индикатора перемещений проверить биение коллектора. Полировка коллектора обеспечивает высокую чистоту обработки рабочей поверхности. Гладкая полированная поверхность ускоряет образование пленки политуры, что улучшает коммутацию двигателя. Коллектор полировать деревянной колодкой, изготовленной из твердых пород дерева (бук, клен), или войлоком. После завершения ремонта поверхности коллектора и якоря тщательно очистить волосяной щеткой и обдуть сухим воздухом. Ремонт обмотки якоря При наличии обрывов или межвитковых замыканий в секциях заменять всю обмотку якоря. Технология замены обмотки включает в себя следующие операции: подготовка якоря и коллектора; намотка и укладку новой обмотки; пайка выводных концов секций к пластинам коллектора; наложение бандажа на лобовую часть якоря; пропитка лаком и сушка обмотки; покрытие лобовых частей якоря и бандажа эпоксидной шпаклевкой. Подготовка якоря и коллектора Распрессовать подшипники с шеек вала. Нагреть якорь в сушильном шкафу до температуры от плюс 40 °С до плюс 50 °С (теплый на ощупь). Установить якорь на стойку (смотри рисунок 4), обеспечив вращение вала в центрах. С помощью монтерского ножа и монтажного пинцета снять бандаж (шнур, ленту, поясок) с лобовой части якоря со стороны коллектора. Отпаять выводные концы секций от коллекторных пластин. Обрезать выводные концы секций вплотную к сердечнику (пакету). Снять якорь со стойки и установить один конец вала в патрон токарного станка, другой – поджать центром. Отрезным резцом подрезать лобовые части обмотки якоря с двух сторон на расстоянии от 5 до 10 мм от сердечника, не задевая картонных шайб и изоляции шеек вала. Снять якорь со станка и погрузить его в ацетон на время от 4 до Якорь, имеющий люфт коллектора, подлежит ремонту по следующей технологии. Распрессовать коллектор и выбить шпонку. При разборке шпоночного соединения следует обращать внимание на сохранность поверхностей паза и коллектора, находящихся непосредственно в соединении между собой. Спрессовку коллектора выполнять с помощью съемников. Нанести на вал в месте посадки коллектора и в шпоночный паз слой эпоксидной смолы. Установить шпонку в паз вала. Запрессовать коллектор. Удалить излишки эпоксидного клея. Внешним осмотром проверить качество запрессовки коллектора и отсутствие на нем трещин и других дефектов. Выдержать запрессованный коллектор при комнатной температуре в течение времени от 12 до 24 часов. Подготовить коллекторные пластины к пайке, тщательно очистив шлицы пластин от остатков провода. Размеры шлицов А (смотри рисунок 8): для коллектора якоря на напряжение 30 В (рисунок 8, I) – 1,6 мм, на напряжение 100 В (рисунок 8, I) –1,2 мм, на напряжение 160 В (рисунок 8, II) – 0,8 мм. Проверить коллектор измерителем сопротивлений или цифровым мультиметром в режиме прозвонки на отсутствие замыканий между соседними пластинами. Изолировать 24 паза сердечника (рисунок 12, а). Проверить изоляцию коллекторных пластин.

1 – клин; 2 – провод ПЭВ; 3 –картон электроизоляционный; 4 – лакоткань.

Рисунок 12 – Эскизы укладки изоляции (а) и секций (б) в пазах сердечника.

|

||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 708; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.125.137 (0.008 с.) |