Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структура плоских рычажных механизмов по АссуруСодержание книги

Поиск на нашем сайте

Основной принцип образования плоских рычажных механизмов был впервые предложен Л.В. Ассуром в 1914 году. Согласно Л.В. Ассуру любой механизм может быть представлен как полученный присоединением к стойке и начальному звену (при W = 1) или к начальным звеньям (при W > 1) особых кинематических цепей, называемых группами Ассура. Как уже отмечалось, начальным называется звено, которому приписывается обобщенная координата. Стойка и начальное звено образуют начальный механизм. Группой Ассура называется кинематическая цепь, присоединение которой к механизму не изменяет его числа степеней свободы (т.е. для нее W ́́ = 0 – это цепь с нулевой подвижностью). Установим соотношение между числом кинематических пар цепи и числом ее подвижных звеньев, при котором цепь имеет нулевую подвижность. Для рычажного механизма формула Чебышева, определяющая число степеней свободы механизма (который представляет собой кинематическую цепь) имеет вид: W = 3n - 2p1 Применяя эту формулу к рассматриваемым кинематическим цепям (группам Ассура), будем иметь:

n¢ - число звеньев в группе Ассура, p¢1 - число низших кинематических пар в группе Ассура. Тогда искомое соотношение между числом кинематических пар в группе Ассура и числом ее подвижных звеньев определится как p¢1 = 3n¢ /2 Возможное сочетание звеньев и кинематических пар в группах Ассура представим таблицей:

Так как число кинематических пар должно быть целым числом, то число звеньев должно быть четным. При n¢=2 число кинематических пар равно p¢1=3 - это двухповодковые группы Ассура (2ПГ). При следующем чётном числе звеньев n¢=4 в группе число кинематических пар должно составить p¢1=6 - это трехповодковые группы Ассура (3ПГ). Далее идут более сложные группы Ассура. Поводком называется звено группы Ассура, образующее низшие кинематические пары с другими звеньями, не входящими в данную группу Ассура. В зависимости от числа поводков различают двухповодковые (диады), трехповодковые (триады) и более сложные группы Ассура. Наиболее распространенными являются двухповодковые группы, которые существуют в пяти видах: 1 вид: ВВВ - содержит три вращательные кинематические пары (рис. 2.4,а).

Образование механизма с помощью этой группы представлено на рис. 2.4,б. Каждая последующая группа Ассура может быть получена последовательной заменой в двухповодковой группе первого вида вращательных пар на поступательные. 2 вид: ВВП - вращательная, вращательная и поступательная кинематическая пары (рис. 2.5,а,б). Образование механизма с подобной группой Ассура представлено на рис.2.5,в. 3 вид: ВПВ - вращательная, поступательная и вращательная пары (рис. 2.6,а,б,в). 4 вид: ПВП - поступательная, вращательная и поступательная пары (рис. 2.7,а,б,в). 5 вид: ВПП - вращательная, поступательная и поступательная пары (рис.2.8,а,б). На рис. 2.9 предоставлен один из видов трехповодковой группы Ассура, где звенья 2,4,5 - поводки, а звено 3 - базисное.

Пример структурного анализа рычажного механизма Задача структурного анализа заключается в определении числа и вида подвижных звеньев, числа и вида кинематических пар, числа степеней свободы механизма, в разбивке механизма на группы Ассура с установкой последовательности их присоединения к начальному звену и стойке. Для примера выполним структурный анализ механизма, представленного на рис. 2.10.

Рис. 2.10

Согласно формуле (1.2) определим число степеней свободы данного механизма. При этом: n = 5 (кривошип 1, шатун 2, шатун 3, коромысло 4, ползун 5), p1 = 7 [А(0-1), В(2-3), С(3-4), Д(4-0), Е(3-5), П1(2-3), П2(5-0)], p2 = 0. W = 3n - 2p1 - p2 = 3 × 5 - 2 × 7 - 0 = 1 Далее рассмотрим различные варианты разбивки механизма на группы Асура. Вариант № 1: начальный механизм образован начальным звеном 1 и стойкой 0. Возможными поводками по отношению к начальному звену 1 и стойке 0 являются звенья 2, 4, 5. Эти звенья не соединены друг с другом кинематическими парами, поэтому двухповодковых групп здесь нет. Но есть звено 3, которое соединяет все эти звенья между собой. Поэтому имеем трехповодковую группу Ассура (3ПГ), где 3 - базисное звено. Вариант № 2: начальный механизм образован начальным звеном 4 и стойкой 0. Возможные поводки по отношению к начальному звену и стойке:1, 3, 5. Звенья 3 и 5 образуют 2ПГ (2вида), так как связаны между собой вращательной парой (шарнир Е). Поводками по отношению к промежуточному механизму, состоящему из звеньев 0-4-3-5, становятся звенья 1 и 2, которые образуют 2ПГ (2 вида) с внутренней вращательной парой (шарнир В). Вариант № 3: начальный механизм 5-0 образован начальным звеном 5 и стойкой 0. Возможные поводки по отношению к начальному звену и стойке:1, 3, 4. Звенья 3 и 4 образуют 2ПГ 1 вида. Поводками к промежуточному механизму 0-5-3-4 являются звенья 1 и 2, образующие 2ПГ 2 вида. Зубчатые механизмы Зубчатые механизмы (передачи) применяются для передачи вращательного движения или для преобразования вращательного движения в поступательное и наоборот. Из всех видов механических передач зубчатые механизмы получили наибольшее распространение из-за следующих достоинств: - компактность, - высокая нагрузочная способность, - высокий К.П.Д. (до 0,99 для одной ступени), - надежность и долговечность работы в различных эксплуатационных условиях, - технологичность производства, - независимость передаточного отношения от передаваемой нагрузки. К недостаткам зубчатых передач можно отнести шум при работе, повышенные требования к точности изготовления и монтажа, невозможность создания конструкции с плавным изменением скорости ведомого звена. Зубчатые передачи делятся на плоские и пространственные. К плоским относятся передачи, у которых оси вращения колес параллельны (рис. 2.11).

Рис. 2.11

При внешнем зацеплении (рис. 2.11,а,б) колёса вращаются в противоположных направлениях, при внутреннем (рис. 2.11,в) – в одинаковом направлении. В реечной передаче (рис. 2.11,г) вращательное движение шестерни преобразуется в поступательное движение рейки (или наоборот). У пространственных передач оси колес пересекаются (конические передачи - рис. 2.12,а, б) или скрещиваются (винтовая, червячная, гипоидная передачи - рис. 2.12, в, г, д).

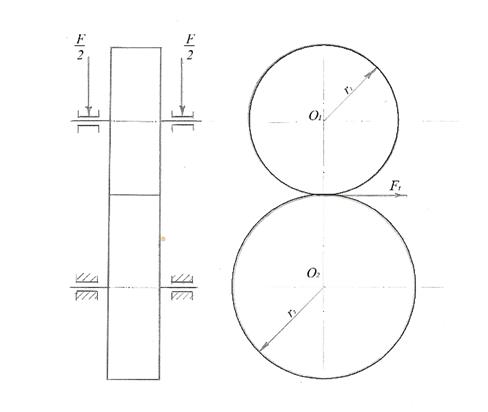

Фрикционные механизмы Как и зубчатые, фрикционные механизмы предназначены для передачи вращательного движения, для преобразования вращательного движения в поступательное или наоборот. Но, в отличие от зубчатых передач, в которых движение передается зацеплением звеньев, во фрикционных передачах движение ведомого звена происходит за счет сил трения, возникающих в контакте звеньев при их сжатии. Простейшая фрикционная передача, состоящая из двух цилиндрических катков, представлена на рис.2.3. Катки прижаты друг к другу силой F. При передаче крутящего момента М1 от ведущего катка к ведомому в контакте реализуется касательная сила Ft = M1 / r1. Эта сила не может превосходить максимально возможную по условию сцепления силу трения Fтр = f F, по достижению которой происходит пробуксовка звеньев (коэффициент трения скольжения f зависит от материалов трущихся поверхностей, их шероховатости, наличия смазки и её свойств, сорости скольжения). Для нормальной работы передачи должен иметься запас сцепления, определяемый коэффициентом К = Ft / F. Коэффициент запаса сцепления может приниматься равным К = 1,25…1,5 для силовых передач и К = 2,5…3 для приборов.

Рис.2.3. Фрикционная передача, состоящая из двух цилиндрических катков.

Как следует из вышеприведенного, для передачи значительных крутящих моментов необходимо увеличивать силу трения в контакте, для чего звенья надо сжимать большим усилием F. Для устранения этого недостатка можно использовать клиновидную форму рабочх поверхностей катков (рис.2.4,а). Из силового треугольника равновесия (рис.2.4,б) следует, что при одном и том же усилии сжатия F суммарная сила трения в контакте значительно возрастает: Fтр = 2f Fn= F /sin (a/ 2) -это используется, в частности, в клиноременных передачах.

Рис. 2.4. а) фрикционная передача, состоящая из двух катков с клиновидной формой рабочих поверхностей, б) силовой треугольник равновесия.

Достаточно широкое применение фрикционных передач обуславливается их достоинствами - плавность и бесшумность работы; простота конструкции и эксплуатации; возможность предохранения от перегруок, возникающих на ведомом звене, за счет пробуксовки звеньев; возможность создания конструкций, позволяющих плавно (бесступенчато) изменять передаточное число (вариаторы).

На рис.2.5 представлена схема простейшего лобового вариатора. Без учета проскальзывания скорости ведущего ролика 1 и ведомого диска 2 в точке контакта одинаковы, т.е. V = w1r1 = w2R2. Изменением положения ведущего ролика 1 (т.е. изменением величины R2) можно не только плавно изменять передаточное отношение U12 = w1 /w2 = r1/ R2 и, соответственно, угловую скорость ведомого диска w2 = w1r1/ R2, но и изменить направление его вращения, переместив ролик 1 в левую часть механизма.

Рис.2.5. Схема лобового вариатора. К недостаткам фрикционных передач можно отнести следующее: необходимость создания больших усилий прижатия звеньев увеличивает размеры, массу и стоимость валов и опор, воспринимающих эти силы; из-за неизбежного проскальзывания звеньев передаточное отношение не остается постоянным, уменьшаясь с увеличением передаваемого момента; вследствие проскальзывания имеет место повышенный износ рабочих поверхностей звеньев.

Кулачковые механизмы Кулачковым называется механизм, в состав которого входит кулачок. Кулачок - звено, входящее в высшую кинематическую пару, рабочая поверхность которого имеет переменную кривизну. Простейший кулачковый механизм состоит из кулачка, толкателя и стойки. Ведущим звеном является кулачок, ведомым - толкатель. Выбором профиля кулачка можно получить практически любой закон движения толкателя. Различают плоские и пространственные кулачковые механизмы. К плоским относятся кулачковые механизмы с дисковыми кулачками (рис.2.6) и механизмы с поступательно движущимся плоским кулачком (рис.2.7). К пространственным относятся механизмы с цилиндрическим, коническим и более сложной формы кулачками. Кулачковые механизмы различают: 1) по характеру движения кулачка: - с вращающимся кулачком (рис.2.6), - с поступательно движущимся кулачком (рис.2.7), - с неподвижным кулачком;

2) по характеру движения толкателя: - с поступательно движущимся толкателем (рис.2.7), - с качащающимся толкателем (рис.2.6); 3) по характеру рабочей поверхности толкателя: - с заострённым толкателем (рис.2.8,а), - с роликовым толкателем (рис.2.8,б), - с плоским тарельчатым толкателем (рис.2.8,в), - с криволинейным толкателем (рис.2.8,г).

Рабочая поверхность толкателей, воспринимающая нагрузку от кулачка, подвержена износу. Чтобы уменьшить износ, применяют толкатели различной конструкции. Применение роликов позволяет исключить трение скольжения, заменив его трением качения, тем самым уменьшить износ элементов высшей пары и повысить надёжность и КПД механизма.

4) по характеру замыкания высшей пары: - с геометрическим (кинематическим) замыканием (рис.2.9.), - с силовым замыканием (рис.2.6). При работе кулачкового механизма необходимо обеспечить постоянное соприкасание входного и выходного звеньев. Это соприкасание может быть обеспечено, например, чисто геометрически, если выполнить профиль кулачка в форме паза, в котором движется ролик (рис.2.9). Пазовые кулачки обеспечивают геометрическое (кинематическое) замыкание высшей пары. При геометрическом замыкании кулачок является ведущим звеном как при подъёме, так и при опускании.

При силовом замыкании кулачок является ведущим звеном при подъёме толкателя, а опускание происходит за счёт силы тяжести толкателя или за счет упругости пружины (рис.2.6). Кулачковые механизмы широко применяются в двигателях внутреннего сгорания (управляют впускными и выпускными клапанами; при этом кулачки располагаются на распредвале), в приборах, в машинах-автоматах и т.д. Механизмы с гибкой связью К механизмам с гибкой связью относятся ременные (рис.2.10) и цепные (рис.2.11) передачи. Эти передачи позволяют передавать движение на значительные расстояния.

Рис.2.10. а) передача движения от электродвигателя к ведомому шкиву 2 с помощью ремня 1. Виды ремней – плоский (б), клиновой (в), поликлиновой (г), круглый (д).

В ременных передачах передача вращательного движения от одного шкива к другому происходит за счет сил трения, возникающих между шкивами и ремнем при его натяжении. Ремни в поперечном сечении могут быть плоскими, клиновыми, поликлиновыми, круглыми. Клиновые и поликлиновые ремни передают бóльшие моменты и уменьшают нагрузки на опоры. Клиновые ремни нашли, например, широкое применение в приводах генераторов и водяных насосов транспортных средств; круглые ремни применяются в приборах и в бытовой технике. Достоинствами ременной передачи являются плавность и бесшумность работы, простота конструкции, смягчение толков и ударов вследствие упругости ремня, предохранение механизмов от перегрузок за счет проскальзывания ремня, возможность бессупенчатого изменения скорости ведомого шкива. К недостаткам можно отнести увеличенные габариты, относительно невыокую долговечность ремня, а также те недостатки, которые свойственны всем фриционным передачам: повышенные нагрузки на валы и подшипники, изменение передаточного отношения при изменении передаваемой нагрузки из-за неизбежного проскальзывания ремня. В цепной передаче (рис.2.11) вращение от ведомой звездочки к ведущей передается охватывающей их цепью. Принцип зацепления, используемый в этой передаче, а также повышенная прочность цепи, обуславливает ряд достоинств в сравнении с ременной передачей: бóльшая нагрузочная способность, постоянство передаточного отношения из-за отсутствия скольжения и буксования, меньшая нагрузка на опоры из-за отсутствия необходимости предварительного натяжения цепи, бóльшая надежность передачи вращения на несколько ведомых звездочек.

Рис 2.11 Цепная передача

Недостатки цепной передачи в первую очередь обусловлены тем, что цепь сотоит из жестких звеньев. Это приводит к повышенному износу шарниров и, как следствие, к удлинению цепи, к повышенному шуму при работе передачи (в том числе из-за ударов звеньев при входе в зацепление со звездочками), к необходимости смазки цепи. Цепные передачи широко применяются в транспортных средствах (мотоциклы, велосипеды, двигатели внутреннего сгорания), в конвейерах, в транспортерах, в сельскохозяйственном машиностроении и т.д.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 1015; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.209.207 (0.015 с.) |

W ΄ = 3n¢ - 2p¢1 = 0, где

W ΄ = 3n¢ - 2p¢1 = 0, где