Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор и обоснование метода измеренияСодержание книги

Поиск на нашем сайте

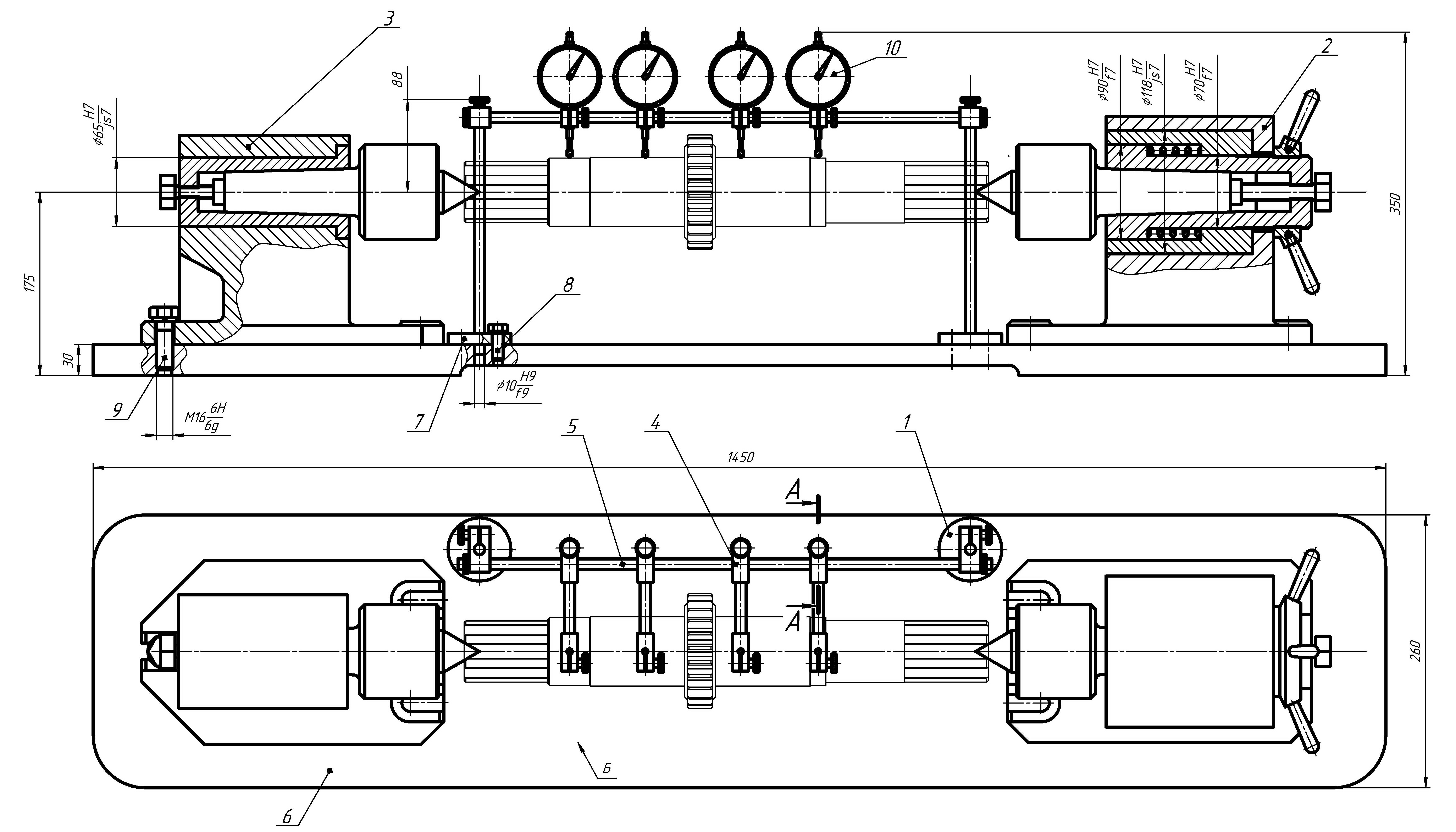

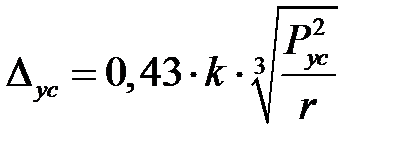

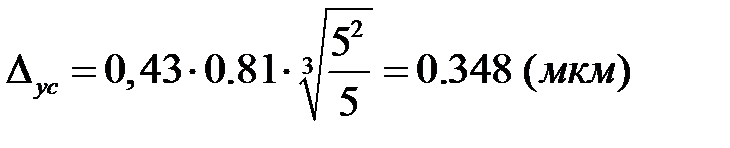

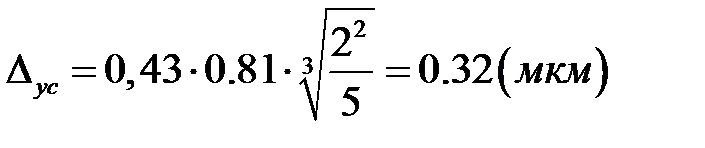

Из возможных альтернатив прямого и косвенного метода отдаем предпочтение прямому методу. Прямой метод измерения сразу приводит к результату измерения, нет необходимости пересчета, что исключает возникновения погрешности в этом случае. При выборе контактного и бесконтактного способов отдаем предпочтение контактному способу. Это обусловлено тем, что прочностные характеристики материала высоки и контролируемая поверхность будет без деформаций и смятия может воспринять значительное измерительное усилие. В наших условиях попадание масла, СОЖ, стружки, измерительное усилие будет способствовать удалению грязи и посторонних тел с места измерения. Для обеспечения точечного контакта принимаем наконечник сферической формы при радиусе сферы не менее 5 мм (рисунок 5). Наконечник типа НР имеет твердосплавную вставку (ГОСТ 11007-66). Учитывая значительную твердость контролируемой поверхности, геометрические параметры вставки, ориентировочно назначаем измерительное усилие 5Н. В этом случае ожидаемая погрешность от измерительного усилия определяется по формуле Герца:

где k - коэффициент, зависящий от материала измерительного наконечника (к =0,81); Рус - измерительное усилие, Н; г - радиус сферы наконечника, мм.

Рисунок 11.5 - Эскиз наконечника

Деталь контролируется в динамическом состоянии (вращение). Продолжительность операции на токарном станке не превышает 1 мин. Согласно этому устанавливаем время на контрольную операцию 0,5 мин. Такая продолжительность контроля не требует высокого уровня механизации, так как может быть осуществлена вручную на простом измерительном устройстве. КИП должен иметь шкальное отсчетное устройство, которое обеспечивает достаточную точность отсчета без чрезмерного напряжения зрения. Принимаем механический принцип преобразования измерительной информации. Это решение предопределено в значительной мере контактным методом контроля. В его пользу говорит большой арсенал технических средств, прошедших многолетнюю апробацию на точность и надежность работы на рабочих местах станочников.

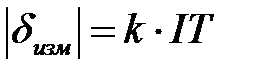

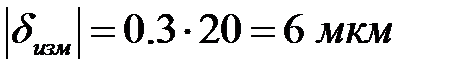

Выбор и обоснование средства измерения Выбор средства измерения Выбор средства измерения начнем с определения оптимальных метрологических, эксплуатационных и надежностных характеристик, которыми должно обладать средство измерения. 11.12.1.1 Допускаемая суммарная погрешность измерения КИП находится как часть допуска IТ контролируемого параметра.

где к зависит от квалитета или степени точности контролируемого параметра (для IT7 k=0,3).

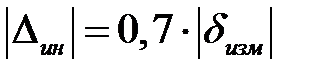

В соответствии с ГОСТ 8.051-81 рекомендуется принять 11.12.1.2 Определим допустимую погрешность средства измерения (инструментальную погрешность):

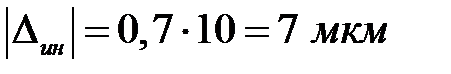

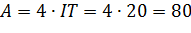

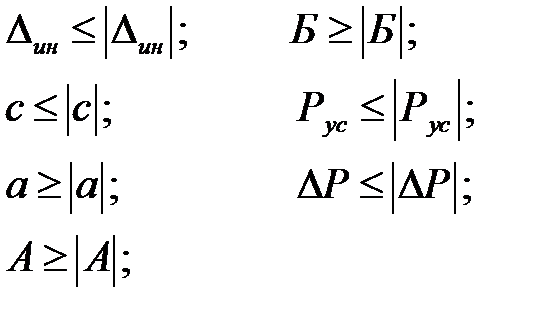

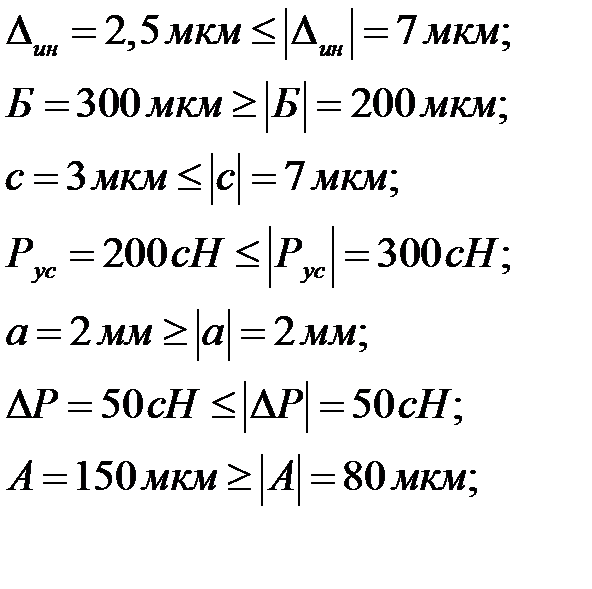

11.12.1.3 Цена деления рассчитывается в зависимости от величины допустимой инструментальной погрешности средства измерения. Принимаем c= 11.12.1.4 Интервал деления шкалы (а) берем 2 мм, поскольку меньшее расстояние между соседними штрихами шкалы может затруднить считывание показаний средства измерения. 11.12.1.5 Предел измерения по шкале (А) должен превышать допуск ГГ, чтобы снятие показаний не вызвало затруднений. Принимаем 11.12.1.6 Предел измерения средств (диапазон измерений) определяется условиями эксплуатации. Принимаем Б=200 мкм. 11.12.1.7 Измерительное условие Рус обуславливается характером контролирующих поверхностей при измерении, жесткостью контролируемой поверхности, величиной допуска измеряемого параметра. Поскольку ограничения на его величину отсутствуют, принимаем, Рус=300 сН. Допустимое колебание измерительного усилия оговорено величиной 11. 12.2 Поиск средства измерения по заданным ограничениям После того как стали известны допустимые значения по метрологическим, эксплуатационным и надежностным показателям, можно приступить к поиску средства измерения. Приемлемым считается средство измерения, значения характеристик которого находятся в таком соотношении с допустимым значением:

Поиск осуществляем в соответствии с таблицами технических характеристик рычажно-зубчатых измерительных головок. Наиболее близкой по показателям является головка 10ИГП ГОСТ 6933-72 (завод-изготовитель ЛИЗ г. Ленинград) со следующими параметрами:

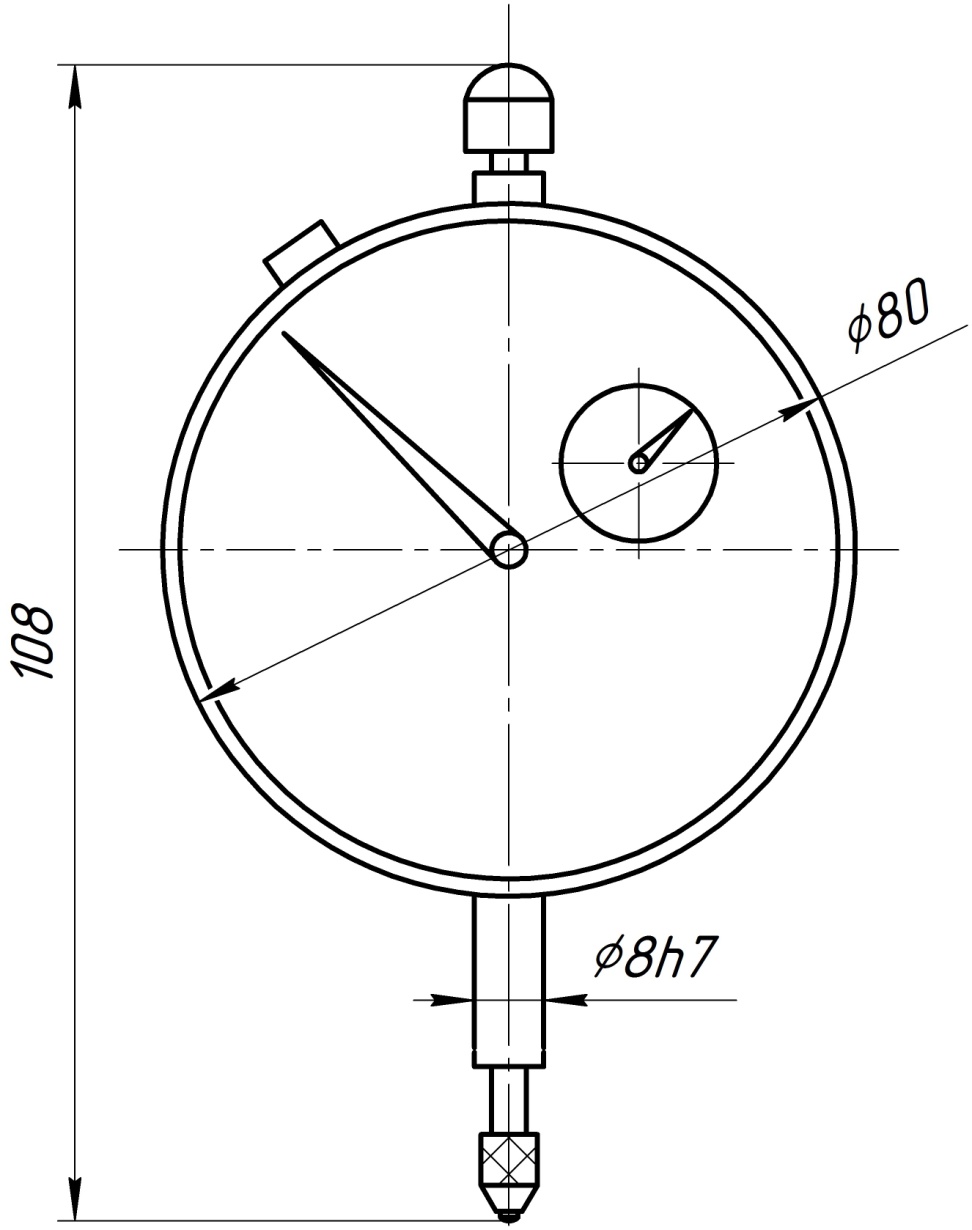

Габаритные размеры индикатора: 60x108x24 мм.

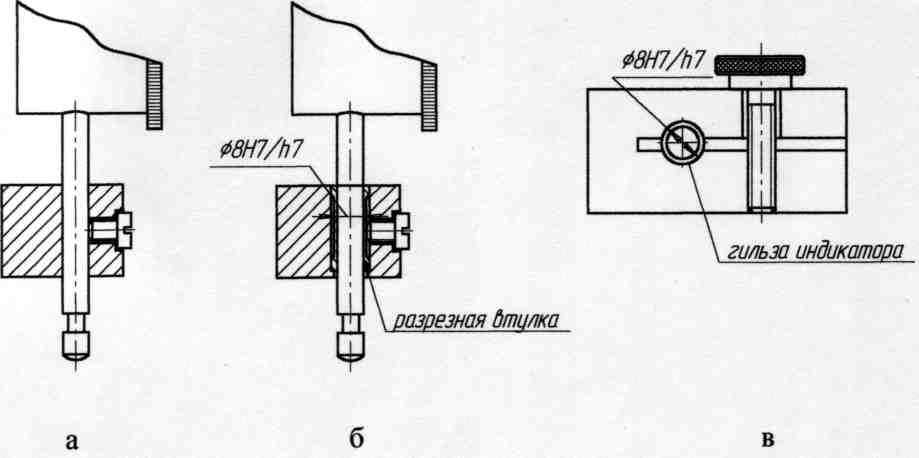

Рисунок 11.6 - Эскиз индикатора 10ИГП Эскизное проектирование 11.13.1 Разработка кинематической схемы измерения Составим кинематическую схему измерения иметь представление о характере перемещения, предельных положениях, связях функциональных узлов кип. 11.13.2 Разработка эскизной компоновки КИП Решение о компоновочной схеме является результатом обработки информации, полученной на различных этапах проектирования КИП. Так, обобщая данные, содержащиеся в предыдущих пунктах, приходим к выводу, что наиболее удобна для конкретных условий вертикальная схема компоновки (см. рисунок 8). Она обеспечивает компактность и жесткость приспособления. Достигается удобство установки детали на измерительную позицию. Обеспечивается самый короткий путь прохождения сигнала от точки измерения до шкалы - залог простоты и точности. Достигается горизонтальное расположение измерительной головки, что создает наиболее благоприятные условия надежности эксплуатации. 11.13.3 Разработка эскиза функционального узла Из пяти частных функций, которые надлежит реализовать в проектируемом КИП (см. пункт 13.1), наибольший интерес представляет механизм фиксации. Рассмотрим несколько технических решений, реализующих функцию МФ. Вариант, представленный на рисунке 10, а, должен быть сразу отвергнут. Крепление измерительной головки за тонкую гильзу недопустимо, поскольку винт деформирует тонкую трубку прибора, и он выйдет из строя. Вариант (рисунок 11.9 б) более предпочтителен, поскольку обеспечивает надежную фиксацию средства измерения, однако для этого требуется отвертка. Кроме того, место расположения головки винта может способствовать скоплению грязи, удаление которой затруднительно. Острые кромки головки могут привести к травме рук. Наиболее приемлемым в нашем случае следует считать вариант крепления, представленный на рисунке 10, в. здесь гарантируется точность, быстрота и надежность крепления. Возможно быстрое регулирование положения измерительной головки по высоте с изменением натяга.

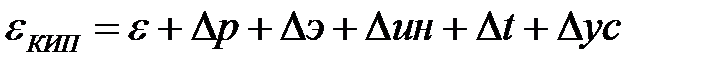

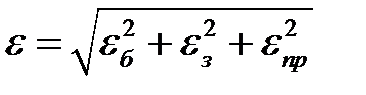

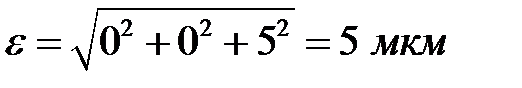

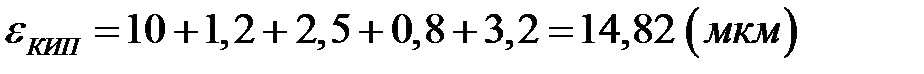

Рисунок 11.9 - Эскизы элементов функционального узла 11.13.4 Расчет фактической суммарной погрешности КИП Фактическая суммарная погрешность КИП определяется по формуле:

где

здесь

В данном случае нас интересует только погрешность функционального узла вращения заготовки (он является самоцентрирующимся, поскольку под действием массы детали шпиндель центрируется по конической шейке) епр=0. Таким образом погрешность положения измеряемой детали вычисляется по формуле:

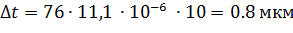

здесь l - размер измеряемого объекта (1=76);

(t1-t2) - возможный перепад температуры, (t1-t2)=10 С°;

Подставив найденные значения элементарных погрешностей, получим:

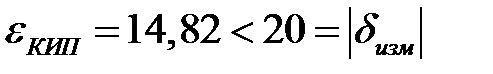

Сопоставив фактическую суммарную погрешность 8кип с допустимой |

Устройство КИП Базовой деталью контрольно-измерительного приспособления является основание 8, на которой размещаются пиноль передняя 3, с запрессованным в ней центром и пиноль задняя 2. Крепление бабок к станине осуществляется при помощи винтов 9. В пиноли задней размещаются гильза в которой запрессован центр. Продольное перемещение гильзы осуществляется посредством поворота штурвала с рукоятками вращением штока. От проворота гильзу в отверстии пиноли фиксирует винт. Для смазки трущихся поверхностей гильзы имеется масленка. Измерительный прибор – индикатор 10 закреплен на поперечина 5 на зажимах 1. Поперечина в свою очередь крепиться на стойках 7. Принцип действия КИП Предварительно перед установкой детали пиноль задняя раздвигается на расстояние равное длине измеряемой детали плюс 30-40мм. На рабочие поверхности центров наносится солидол синтетический марки С ГОСТ 4366-76. При помощи подъемного устройства ось детали совмещается с осью центров приспособления. Закрепление детали осуществляется вращением штурвала, при этом происходит продольное перемещение гильзы с центром, который и зажимает деталь. Индикатор, устанавливается к измеряемой поверхности. Шкала индикатора устанавливается на нуль. Деталь поворачивается вокруг оси 1-2 раза. Измеряемое радиальное биение будет составлять разность между наименьшим и наибольшим показаниями индикатора.

Рисунок 11.10 – Приспособление для измерения

|

||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 338; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.1.100 (0.008 с.) |

- величина погрешности за счет контактной деформации, мкм;

- величина погрешности за счет контактной деформации, мкм;

=10 мкм.

=10 мкм.

ин=7 мкм.

ин=7 мкм. мкм.

мкм.

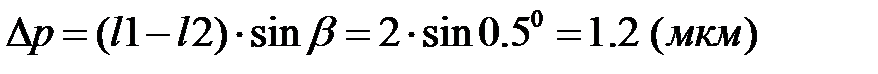

- погрешность положения контролируемой детали в приспособлении, определяется следующим образом:

- погрешность положения контролируемой детали в приспособлении, определяется следующим образом:

- погрешность базирования; в нашем случае она равна 0 (см. пункт 8);

- погрешность базирования; в нашем случае она равна 0 (см. пункт 8); - погрешность закрепления,

- погрешность закрепления,  - неточность изготовления элементов приспособления, участвующих в формировании размерной цепи.

- неточность изготовления элементов приспособления, участвующих в формировании размерной цепи.

- погрешность передаточного устройства;

- погрешность передаточного устройства;

- погрешность изготовления эталонной детали принимаем равной 0 (при абсолютном методе измерения эталонной детали

- погрешность изготовления эталонной детали принимаем равной 0 (при абсолютном методе измерения эталонной детали  - погрешность выбранного средства измерения

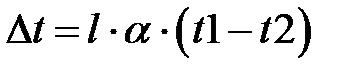

- погрешность выбранного средства измерения  - погрешность, вызванная изменением температуры окружающей среды;

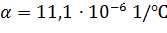

- погрешность, вызванная изменением температуры окружающей среды; - коэффициент линейного расширения,

- коэффициент линейного расширения,  ;

;

- погрешность, вызываемая измерительным усилием за счет контактной деформации. Фактическую погрешность определим по формуле Герца:

- погрешность, вызываемая измерительным усилием за счет контактной деформации. Фактическую погрешность определим по формуле Герца:

.

. изм|=20 мкм, делаем вывод о том, что необходимое условие точности соблюдается:

изм|=20 мкм, делаем вывод о том, что необходимое условие точности соблюдается: