Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ существующего или типового технологического процесса

Заводской технологический процесс изготовления детали «Вал» состоит из 18 технологических операций. В том числе: · 10 механияческих; · 2 слесарных; · 2 разметочных; · 1 маркировочная; · 2 химико-термических; · 1 контрольная. Общая последовательность операций с указанием обрабатываемых поверхностей и достигаемой точности представлена в матрице технологического процесса. Как видно из матрицы технологического процесса, сегодня на заводе при изготовлении детали часто используются немеханизированные операции. К таким операциям относятся разметка и слесарные. Необходимость включения таких операций в состав технологического процесса - низкая точность исходной заготовки, использование на механических операциях универсальных станков с ручным управлением и простейших станочных приспособлений, что не позволяет организовать механическую обработку на предварительно настроенных станках по методу автоматического получения размеров. Такое построение технологического процесса целесообразно при изготовлении единичных партий деталей, что соответствует современному состоянию производства. При увеличении годовой программы и партий выпуска деталей целесообразным становится широкое применение автоматизированного станочного оборудования и специачизированных средств технического оснащения. В качестве режущего инструмента на предприятии используют стандартные резцы с напайными режущими пластинами из твердого сплава и быстрорежущей стали для обработки наружных поверхностей вращения токарными методами. При обработке отверстий используются стандартные быстрорежущие сверла и другой осевой инструмент. Обработка шлицевых поверхностей осуществляется на специализированном шлицефрезерном станке методом обкатки стандартной червячной шлицевой фрезой из быстрорежущей стат. Режимы резания на операциях механической обработки назначаются непосредственно рабочими, выполняющими ту или иную операцию. Это требует высокой квалификации рабочих, что увеличивает себестоимость изготовления детали за счет увеличения заработной платы. Кроме того, управленческий персонал цеха и участка не может точно определить степень загрузки рабочих мест, что затрудняет рациональное использование основных фондов предприятия.

К достоинствам заводского технологического процесса необходимо отнести то, что его использование обеспечивает получение готовой детали с заданными конструктором параметрами. Технологический процесс составлен в соответствии с принципом поэтапности. При назначении схем базирования соблюдались принципы постоянства и совмещения баз (насколько это было возможно). Также выдерживается характерный для единичного производства принцип концентрации обработки, что особенно ярко проявляется на токарных операциях, на каждой из которых выполняется механическая обработка большинства поверхностей обработки. К недостаткам заводского технологического процесса следует отнести завышенное количество обработки наружных цилиндрических поверхностей. Еще одним недостатком заводского технологического процесса является не использование при механической обработке смазывающе-охлаждающих жидкостей. Кроме указанных недостатков, в структуру технологического процесса необходимо ввести операцию заключительного контроля качества изготовленных деталей.

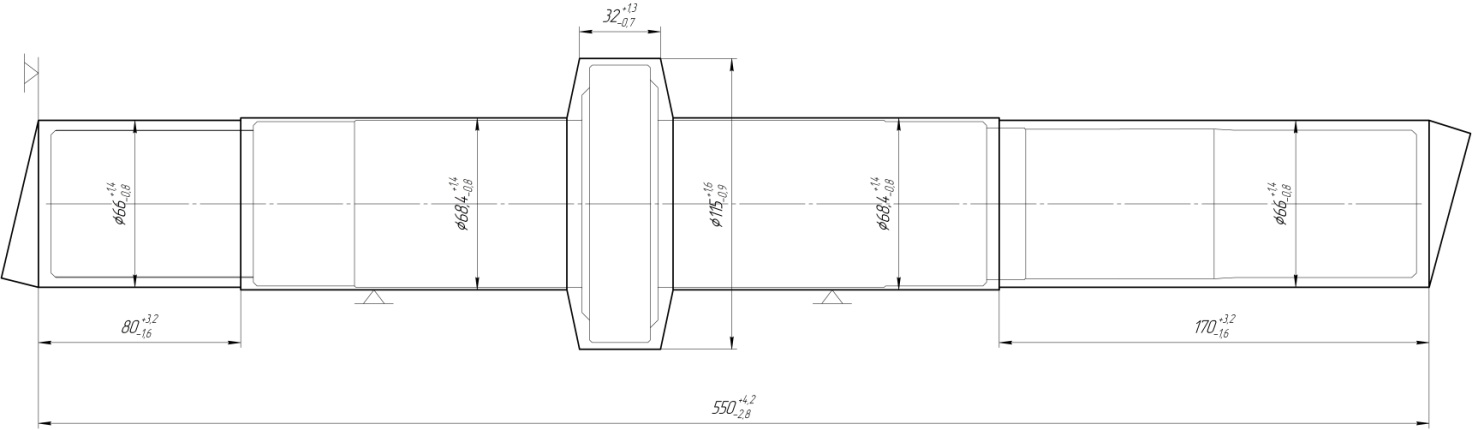

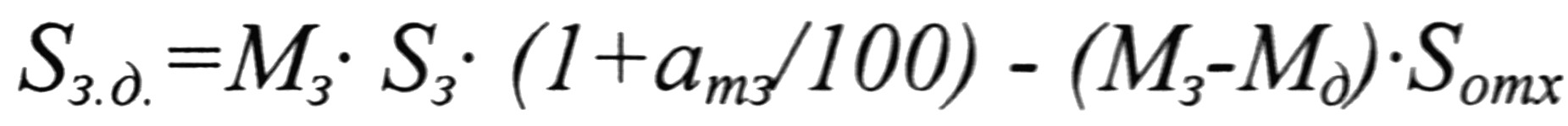

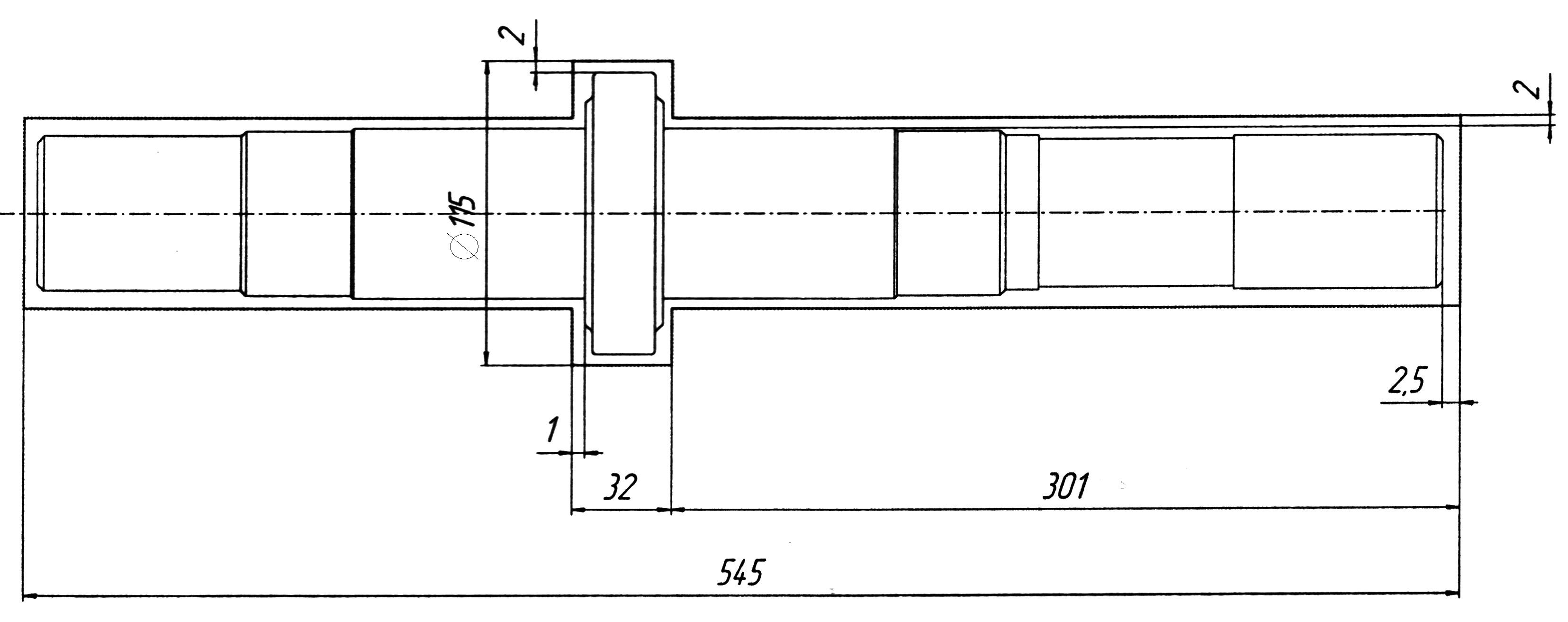

6 Выбор способа получения заготовки разработка технических требований к ней При мелкосерийном производстве в качестве исходных заготовок для валов используются поковки штампованные или прокат. Целесообразность применения того или иного способа получения заготовки определяется из технико - экономического расчета. Для сравнения выберем два способа получения заготовок: поковку штампованную на молотах и заготовку из проката. Расчет штампованной заготовки. 1. Оборудование - штамповочный молот. Ориентировочная масса поковки определяется по приложению 3 [5]: 2. Мпр=Мд-Кр где: Кр—1,5, прил. 3, табл. 2, [5]. Мд=13.5кг., Мпр=1.5*13.5=20.5 кг. Класс точности определяется по приложению 1: Т2. Группа стали - М2, таблица 1, [5]. Степень сложности - С2. Размеры описываемой поковки фигуры -цилиндр: диаметр 115.5 мм (110*1.05); длина 567мм (540*1.05). Масса описываемой поковку фигуры - 50 кг. Gп/Gср=20,5/40=0,51 Плоскость разъема штампа - плоская. Исходный индекс 12 (таблица 2, [5]). Расчетные данные занесены в таблицу 6.1

Масса поковки.

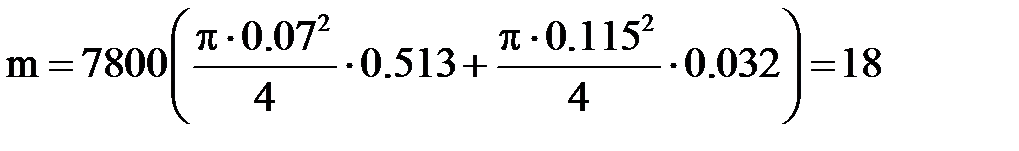

Стоимость заготовки определяется по формуле:

где: М3 — масса заготовки, кг; S3 - стоимость одного килограмма заготовки, грн; aтз - транспортные затраты, грн; Мд - масса детали, кг; Sотх — стоимость одного килограмма отходов, грн; Стоимость одного килограмма штампованных заготовок определяется по прейскуранту № 25-01, 1981. В связи с изменением цен, цену по прейскуранту увеличиваем в 20 раз. S3=6,02грн; aтз =5%; Sотх =0,76 грн. S3д=18-6,02- (1+5/100) - (18-13,5)0,76=110,35грн.

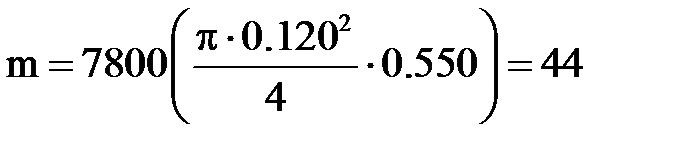

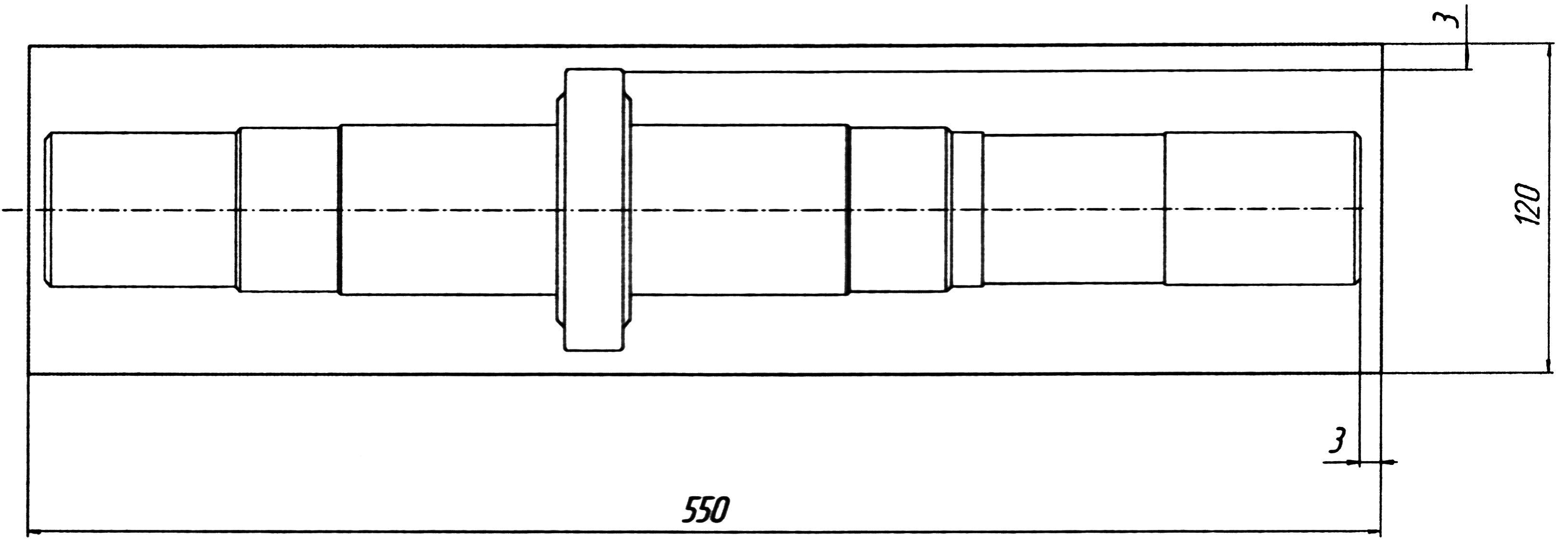

Расчет заготовки из проката. В качестве заготовки принимаем прокат горячекатаный круглый обычной точности диаметром 120 мм по ГОСТ 2590 - 71. Длину прутка примем равной 550 мм. Масса заготовки из проката:

Стоимость одного килограмма заготовки определим по прейскуранту № 01 - 08, 1980 с учетом предыдущих замечаний. S3=2,81грн. S3д=6,02=44-2,81 (1+5/100) -(44 -13,5)- 0,76=110 (грн). В результате проведенного анализа получилось, что экономический эффект одинаков при использовании обеих заготовок, но штампованная заготовка дает большую экономию металла.

Рисунок 6.3 – Эскиз заготовки. Технические требования к заготовке: 1.Поковка Гp. III 156...197 НВ ГОСТ 7505-89. 2.Степень сложности С2, группа стали М2, точность изготовления Т2, исходный индекс 12. 3.Допустимые отклонения: от плоскостности и от прямолинейности 0,8 мм. от изогнутости 1,2 мм. 4.Неуказанные штамповочные радиусы 5,0 мм. 5.Неуказанные штамповочные уклоны: внешние 7. внутренние 10. 6.Допускаемая величина заусенца не более 8,0 мм. 7.Смещение по плоскости разъемов штампов 1,2 мм. 8.Маркировать на бирке: номер чертежа и марку

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 329; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.200.66 (0.01 с.) |

кг

кг

Рисунок 6.1 - Схема штампованной заготовки

Рисунок 6.1 - Схема штампованной заготовки

кг

кг Рисунок 6,2 Схема заготовки из проката

Рисунок 6,2 Схема заготовки из проката