Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ служебного назначения изделия, узла и деталиСтр 1 из 24Следующая ⇒

Реферат Дипломный проект по специальности содержит: 176 с. 28 рис., Объект анализа - технологический процесс изготовления Цель проекта - анализ операции технологического процесса изготовления детали - «ВАЛ» АК-60.02.00.028. Проведён анализ служебного назначения детали и условий ее эксплуатации. Проанализированы технические условия на изготовление детали. Определён тип производства, обоснован способ получения заготовки, схема базирования и закрепления на две операций технологического процесса. Для переходов этой операции рассчитаны режимы резания, произведено техническое нормирование. Расчитаны 2 приспособшения, мерительное приспособление, режущий инструмент. Произведены расчёты по экономике и охрене труда.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ЗАГОТОВКА, ПРИПУСК, ТОЧНОСТЬ, ШЕРОХОВАТОСТЬ, РЕЖИМЫ РЕЗАНИЯ, НОРМЫ ВРЕМЕНИ.

Введение 9 1 Анализ служебного назначения изделия, узла и детали 11 1.1 Анализ служебного назначения изделия 11 1.2 Анализ служебного назначения узла 18 1.3. Анализ служебного назначения детали. 20 2. Анализ технических требований на изготовление детали 22 2.1. Материал детали 22 2.2 Точность размеров. 23 2.3. Точность формы. 23 2.4. Допуски формы и расположения поверхностей. 24 2.5 Степень шероховатости. 24 3 Определение типа производства 26 3.1. Выбор типа производства. 27 4. Анализ технологичности конструкции детали. 28 4.2 Количественная оценка технологичности 29 5 Анализ существующего или типового технологического процесса 32 6 Выбор способа получения заготовки разработка технических требований к ней 35 7 Разработка оптимального технологического маршрута 39 7.1 Выбор и обоснование способов обработки поверхностей заготовки 39 7.2 Анализ и обоснование схем базирования 43 7.3 Обоснование выбора металлорежущего оборудования 46 7.4 Обоснование выбора станочных приспособлений 51 7.5 Выбор режущего инструмента. 53

7.6 Выбор мерительного инструмента. 56 7.7 Составление вариантов технологического процесса и выбор оптимального 59 8. Разработка операционной технологии 61 8.1 Разработка структуры операции 61 8.2 Расчет технологических размерных цепей 62 8.3 Расчёт припусков на механическую обработку 67 8.3 Расчёт режимов резания 70 8.4 Техническое нормирование операции 72 9 Проектирование станочного приспособления на операцию 020 Токартая с ЧПУ 75 9.1 Обоснование необходимости создания приспособления 75 9.2 Уточнение цели технологической операции. Определение количественных и качественных результатов выполнения операции 75 9.3 Определение условий, в которых будет изготовляться и эксплуатироваться приспособление 79 9.4 Составление перечня реализуемых функций 79 9.5 Разработка и обоснование схемы базирования 80 9.6 Функциональная структура приспособления 81 9.7 Разработка и обоснование схемы закрепления 82 9.8 Расчет пневматического поршневого привода 84 9.9 Точностные расчеты приспособления 85 9.10 Описание устройства и принципа действия приспособления 86 10. Проектирование станочного приспособления для токарной операции 010 88 11. Проектирование контрольно-измерительного приспособления 92 11.1 Исходные данные для проектирования. 92 11.2. Отработка конструкции на технологичность измерения 92 11.3. Выбор категории контроля 93 11.4 Выбор контрольных точек объекта измерения 93 11.5. Уточнение и анализ точности параметров контролируемой поверхности 94 11.6. Определение конструктивно - технологических особенностей контролируемой детали 95 11.7. Выбор схемы контроля 95 11.8 Выбор и обоснование схемы базирования 97 11.9. Выбор и обоснование схемы закрепления 97 11.10. Определение условий, в которых будет эксплуатироваться КИП 98 11.11 Выбор и обоснование метода измерения 98 11.12 Выбор и обоснование средства измерения 100 11.13 Эскизное проектирование 103 11.14 Устройство КИП 107 11.15. Принцип действия КИП 107 12. Проектирование и расчёт режущего инструмента 109 12.1 Обоснование использования инструмента. 109 12.2 Обоснование выбора материала режущей и хвостовой части сверла. 109 13. Строительная часть 113

14. Научно-исследовательская часть 116 15. Охрана труда 122 15.1 Анализ опасных и вредных факторов участка. 122 15.2 Улучшение эксплуатационных качеств пылестружко приемников металлорежущих станков. 125 15.2 Расчет ожидаемого уровня звукового давления на спроектированном участке. 126 16. Экономическая часть 134 16.1 Расчет годовой производственной программы участка 134 16.2 Расчет потребного количества оборудования 136 16.3 Расчет численности промышленно-производственного персонала 138 16.4 Планирование себестоимости продукции 143 16.5 Технико-экономическое обоснование технологического процесса 156 16.6 Основные технико-экономические показатели участка 163 17 Организация контроля качества продукции 165 Выводы 172 Список использованных источников 173 Приложения 177

Введение Технология изготовления деталей, машин в значительной степени определяют состояние и развитие производства. От её уровня зависит производительность труда, экономичность расходования материальных и энергетических ресурсов, качество выпускаемой продукции и другие показатели. Для дальнейшего ускорения развития машиностроительной промышленности, как основа всего народного хозяйства страны, требуется разработка и внедрение в производство новых технологических процессов, постоянное совершенствование традиционных и более эффективных методов механической обработки и упрочнения деталей машин и сборки их в изделие. В условиях становления рыночной экономики неизмеримо возрастает роль и значение научно-технического прогресса (НТП), внедрение в производство новой, более производительной техники, соответствующих по своим технико-экономическим параметрам мировым стандартам. В настоящее время перед машиностроительным комплексом Украины поставлены задачи резкого повышения технико-экономического уровня и качества выпускаемых машин, оборудования, приборов и инструментов. В условиях рыночной экономики это основные задачи, выполнение которых может стать определяющим в развитии всего народного хозяйства нашего молодого государства. На темпы технической реконструкции машиностроения большое влияние оказывает механизация и комплексная автоматизация производства. И здесь необходимо подчеркнуть, что именно от развития машиностроения зависят эффективность, темпы технического перевооружения и экономического роста всей промышленности страны. Именно в нём материализуются основополагающие научно- технические идеи, создаются новые орудия труда и технологии их производства, определяющие прогресс в других отраслях промышленного производства Украины. Здесь закладываются основы широкого выхода на принципиально новые, ресурсосберегающие технологии, повышение производительности труда и качества выпускаемой продукции. Любое государство сильно своей технологией и именно развитию технологической мысли необходимо уделять первостепенное внимание. Здесь кроются огромные резервы повышения производительности труда, снижения себестоимости продукции и в конечном итоге - повышения жизненного уровня всего нашего общества.

Общие сведения. Подъемная установка АК-60 предназначена для капитального ремонта и освоения скважин, расположенных в кусте и отдельно в условиях умеренного и холодного макроклиматических районов по ГОСТ 16350-80.

Климатическое исполнение обеспечивает работоспособность установки при температуре окружающего воздуха от - 45 до + 40 градусов и сохранность до - 55 градусов. Наибольшая допускаемая скорость перемещения установки на прямолинейном участке ровного шоссе - 30 км/час. Категория размещения изделия - 1 по ГОСТ 15150-69. Условное обозначение при заказе: Подъемная установка АК-60 ТУ УЗ.25-05747991-015-2000.

Состав изделия Основные составные части 1. подъемная установка в сборе с балконом и рабочей площадкой; 2. штропа АК-60.00.001 на 50 тс; 3. устройство аварийного спуска верхового рабочего; 4. ключ КПР-1; 5. спайдер С-80: 6. комплект слесарного инструмента; 7. комплект запчастей; 8. огнетушитель; 9. медицинская аптечка: 10. знак аварийной остановки. Материал детали В качестве материала для изготовления детали конструктор задал конструкционную легированную сталь 40ХФА по ГОСТ 4543 - 71. Назначение этой стали: в улучшенном состоянии - шлицевые валы, штоки, установочные винты, траверсы и другие детали, работающие при температуре до 400 °С; после закалки и низкого отпуска - червячные валы и другие детали повышенной износостойкости. Химический состав стали 40ХФА ГОСТ 4543-78 · Углерод · Магний · Кремний · Никель · Сера не более 0,030% · Фосфор не более 0,035% · Медь не более 0,030% Механически свойства стали 40ХФА ГОСТ 4543-78 · Твёрдость НВ 250 · Временное сопротивление Технологические свойства данного материала: температура ковки: начала 1250°С; конца 860-800 °С; свариваемость: трудносвариваемая; обрабатываемость резанием: после закалки и отпуска при НВ<241, флокеночувствительность - чувствительна; склонность к отпускной хрупкости - склонна. В качестве материала выбрана легированная сталь, которая имеет довольно большую стоимость. Такое конструкторское решение было вызвано условиями эксплуатации (п. 1.2) данной детали в узле. Сведения о материале приведены по данным источника [1]. Точность размеров. Для размеров приведенных в таблице 3 числовые значения допусков соответствуют допускам установленным ГОСТом 2325346-82 и СТ СЭВ 302-76. Проверим соответствие размеров с заданным отклонениями стандартным значением по ГОСТ25346-82 (СТ СЭВ 145-75): - размер 35±0,5, имеет симметричные отклонения 0,5 мм, что не соответствует стандарту. Для того чтобы отклонения соответствовали стандарту необходимо их принять равными ±0,37мм, что соответствует ІТ14 по

Проверим правильность назначения точности размеров: поверхности Ø65js6- служат для установки подшипников. Поле допуска js6 относится к рекомендованным полям для установки подшипников качения - поля допусков шлицевых участков вала, относятся к предпочтительным полям допусков по ГОСТ 1139-80, поэтому точность шлицевых участков валов назначена обоснованно.

Точность формы. Так как точность формы на чертеже не оговаривается, следовательно, допуск формы находится в пределах допуска на размер. Так как вал представляет собой тело вращения, то для него под допуском формы понимают цилиндричность и круглостъ. Согласно (2,с. 24), для тел вращения допуск формы можно принимать в размере 0,3 допуска на соответствующий диаметр ступени вала. Для поверхностей под подшипники, отклонение формы не должно превышать 1/4 допуска на размер (2, с. 24).

Степень шероховатости. Шероховатость поверхностей соответствует минимальным требованиям в зависимости от допуска на размер по (3, табл. 6.9). Так для свободных поверхностей, выполненных по 14 квалитету, значение параметра шероховатости составляет Rа=12,5 мкм, для поверхностей под подшипники Чертеж детали «Вал» имеет достаточное количество видов, разрезов и сечений, дающих полное представление о форме детали. Все поверхности детали образмерены, указана их точность и шероховатость, а также требования к материалу детали. Простановка размеров правильна и удобна для чтения чертежа. При анализе чертежа обнаружены следующие нарушения требований ЕСКД. - при записи технических требований последняя строка текста должна находится на расстоянии 10 мм от основной надписи. В остальном чертеж детали «Вал» соответствует требованиям ЕСКД. Выбор типа производства. Исходные данные: Годовая программа изделий N1 = 150шт.Количество деталей на изделие т=1шт.Запасные части В=0 %Режим работы предприятия - 2 смены. Действительный годовой фонд работы оборудования Fд=4015ч.

Зубчатая поверхность Наиболее подходящим маршрутом обработки зубчатого венца вала является обработка на зубофрезерном станке при помощи червячной фрезы. Шлицевые поверхности Для обработки шлицевых поверхностей возможно использование двух маршрутов обработки:

Обработка специальной червячной шлицевой фрезой по методу обкатки; Обработка специальной дисковой фасонной фрезой по методу копирования. Используем первый маршрут, так как он является более производительным и точным вследствие использования специализированного станочного оборудования и инструмента. Операция 030 шлицефрезерная Для обработки вала на 030»Шлицефрезерная» операции необходим шлицефрезерный полуавтомат, имеющий возможность фрезеровать червячной фрезой методом обкатки на валах прямобочных и эвольвентных шлицов с максимальным диаметром обработки не меньше 130 мм, и максимальной длинной обрабатываемой детали не менее 1000 мм. Т. к. тип производства среднесерийный, то необходимо применять станки автоматы, полуавтоматы или станки с ЧПУ. Выбираем шлицефрезерный полуавтомат 5350А -диаметр обрабатываемой заготовки,мм 150 -длина обрабатываемой заготовки,мм 1000 -число нарезаемых ьилицев 4-36 - подача обрабатываемой детали,мм/об 0,63-5 -мощность электродвигателя, кВт 7,5 -габариты станка,мм 2335*1550

Операция 050 зубофрезерная Выбираем станок 53А50 Основные параметры станка 53А50 и технические характеристики Наибольший диаметр обрабатываемой заготовки, мм 500 Наибольшие размеры нарезаемых колес: Модуль 8 Длина зуба прямозубых колес 300 Наибольший диаметр устанавливаемых фрез 200 Частота вращения шпинделя, мм/об 40-405 Подача, мм/об — продольная 0,75- 7,5 - радиальная 0,025-1,5 Мощность электропривода главного движения, кВт 12,5 Габаритные размеры, мм -длина 2670 -ширина 1810 - высота 2000 Масса станка, кг 9850

Операция 035 шлицефрезерная Для фрезерования шлицев в условиях серийного производства целесообразно использовать цанговые оправки. На данной операции вал устанавливаем в цанговой оправке и поджимаем вращающимся центром.

Операция 055 Зубофрезерная Для нарезания зубьев в условиях серийного производства целесообразно использовать цанговые оправки.На данной операции вал устанавливаем в цанговой оправке и и поджимаем вращающимся центром.

Выбор режущего инструмента. Операция 020 Токарная с ЧПУ Режущий инструмент для станков с ЧПУ должен удовлетворять следующим требованиям: обеспечению высоких и стабильных режущих характеристик; удовлетворительному формированию и отводу стружки; обеспечению заданных условий по точности обработки; универсальности применения для типовых обрабатываемых поверхностей различных деталей на разных моделях станков; быстросменности при переналадке на другую обрабатываемую деталь или замене затупившегося инструмента. Данным требованиям удовлетворяет инструмент со сменными многогранными пластинами (СМП) позволяет повысить эксплуатационные качества инструмента, обеспечивает значительную экономию дефицитных режущш материалов. В связи с этим для обработки на данной операции применяем инструмент с СМП: - резец РВ1Ж2020К15, ТУ 2-035-892-82, Т30К4 ГОСТ 13254-80;

Операция 035 Шлицефрезерная Режущий инструмент для фрезерных станков должен удовлетворять следующим требованиям: обеспечению высоких и стабильных режущих характеристик; удовлетворительному формированию и отводу стружки; обеспечению заданных условий по точности обработки; универсальности применения для типовых обрабатываемых поверхностей различных деталей на разных моделях станков; быстросменности при переналадке на другую обрабатываемую деталь или замене затупившегося инструмента. Данным требованиям удовлетворяет инструмент фреза с режущей частью из быстрорежущей стали позволяет повысить эксплуатационные качества инструмента, обеспечивает значительную экономию дефицитных режущих материалов. Вместе с тем создаются благоприятные условия для широкого применения более износо- и теплостойких режущих материалов. В связи с этим для обработки на данной операции применяем следующий инструмент: -Фреза О8*52*60-И8-С ГОСТ8027-86

Операция 045 Зубофрезерная Режущий инструмент для зубофрезерных станков должен удовлетворять следующим требованиям: обеспечению высоких и стабильных режущих характеристик; удовлетворительному формированию и отводу стружки; обеспечению заданных условий по точности обработки; универсальности применения для типовых обрабатываемых поверхностей различных деталей на разных моделях станков; быстросменности при переналадке на другую обрабатываемую деталь или замене затупившегося инструмента. Данным требованиям удовлетворяет инструмент червячная фреза с режущей частью из быстрорежущей стали позволяет повысить эксплуатационные качества инструмента, обеспечивает значительную экономию дефицитных режущих материалов. Вместе с тем создаются благоприятные условия для широкого применения более износо- и теплостойких режущих материалов. В связи с этим для обработки на данной операции применяем следующий инструмент: -Фреза В 10*82*110-И9 ГОСТ 13755-81.

Операция 020 Токарная с ЧПУ В условиях мелкосерийного производства в качестве мерительного инструмента используется в основном универсальный (шкальный) мерительный инструмент, однако допускается и применение специального мерительного инструмента (скобы, пробки шаблоны). Для контроля размеров получаемых на данной операции выбираем следующий мерительный инструмент: для контроля наружных цилиндрических поверхностей и линейных размеров выбираем штангенциркуль ШЦ-1 -250 - 0,05 ГОСТ 166- 80; для контроля шероховатости - образцы шероховатости по ГОСТ 9378-75; Операция 025 Вертикально-сверлильная В условиях мелкосерийного производства в качестве мерительного инструмента используется в основном универсальный (шкальный) мерительный инструмент, однако допускается и применение специального мерительного инструмента (скобы, пробки шаблоны). Для контроля размеров получаемых на данной операции выбираем следующий мерительный инструмент: -для контроля наружных цилиндрических поверхностей и линейных размеров выбираем штангенциркуль ШЦ- 11 -125 - 0,05 ГОСТ 166 -89

Операция 030 Шлицефрезерная В условиях мелкосерийного производства в качестве мерительного шиструмента используется в основном универсальный (шкальный) мерительный инструмент, однако допускается и применение специального мерительного инструмента (скобы, пробки шаблоны). Для контроля размеров получаемых на данной операции выбираем следующий мерительный инструмент: - для контроля наружных цилиндрических поверхностей и линейных размеров выбираем штангенциркуль ШЦ-1 -500- 0,1 ГОСТ 166- 89; - для контроля шероховатости - образцы шероховатости по ГОСТ9378-75. -для контроля глубины пазов выбираем глубиномер 8315-0508

Операция 045 Зубофрезерная В условиях мелкосерийного производства в качестве мерительного инструмента используется в основном универсальный (шкальный) мерительный инструмент, однако допускается и применение специального мерительного инструмента (скобы, пробки шаблоны). Для контроля размеров получаемых на данной операции выбираем следующий мерительный инструмент: - для контроля наружных цилиндрических поверхностей и линейных размеров выбираем штангенциркуль ШЦ-1 -500- 0,1 ГОСТ 166- 89; - для контроля шероховатости - образцы шероховатости по ГОСТ9378-75. -для контроля глубины зубьев выбираем глубиномер 8315-0508

7.7 Составление вариантов технологического процесса и выбор оптимального Предлагается следующий вариант маршрута технологического процесса изготовления детали «Вал». Операция № 005 Заготовительная. Методом штамповки получается заготовка детали вал. Операция № 010 Фрезерно-центровальная. На операции выполняется предварительная обработка торцев детали и их зацентровка. На последующих операциях центровые отверстия будут использоваться в качестве технологических баз. Операция №015 Токарно-винторезная На операции выполняется черновое обтачивание всех наружных поверхностей детали с достижением точности по 12 квалитету. Операция № 020 Токарная с ЧПУ. Выполняется чистовая обработка всех поверхностей вращения, достигается точность по 8 квалитету. Свободные поверхности формируются окончательно. Операция № 025 Вертикально-сверлильная. Выполняется сверление двух торцевых отверстий, нарезание резьбы. Операция № 030 Шлицефрезерная. Выполняется фрезерование шлицевых поверхностей в двух местах. Операция № 035 Круглошлифовольная. Выполняется предварительное ишифование ответственных цилиндрических поверхностей. Операция № 040 Маркировочная Операция № 045 Контрольная. Выполняется проверка полученных на предыдущей операции. Операция № 050 Зубофрезерная. Выполняется нарезание зубьев. Операция № 055 Слесарная. Снятие заусенцев. Операция № 060 Азотирование. Операция № 065 Круглошлифовальная. Выполняется окончательное шлифование ответственных цилиндрических поверхностей. Операция № 070 Контрольная. Выполняется проверка соответствия полученных размеров и отклонений техническим требованиям чертежа детали. К преимуществам предлагаемого технологического процесса относятся высокая концентрация операций, выполнение принципа постоянства баз, интенсивное использование автоматизированного оборудования на операциях механической обработки.

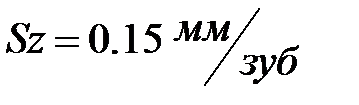

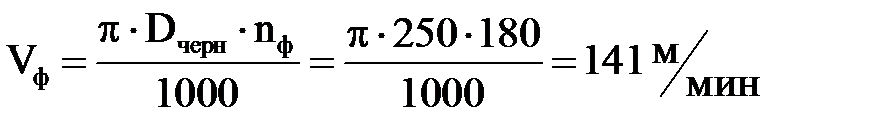

Расчёт режимов резания Произведем расчет режимов резания на операции 010 фрезерно-центровальной. Рассчитываем аналитическим методом на переход фрезерования торцов. [13] Глубина резания t составит величину припуска, т.е. t=4,4 мм Установим подачу табличным методом.

Частота вращения фрезы

где D – диаметр фрезы, мм D=1.3B где B - ширина фрезерования, принимаем диаметр фрезы из стандартного ряда D=250 мм V- скорость резания,

где Cv- коэффициент, Cv=332 x,y,q,m,u,p – показатели степени, T- период стойкости T=250 мин Z- число зубьев,Z=24 Kv- поправочный коэффициент

Скорректируем по паспорту станка Фактическая скорость резания

Сила резания

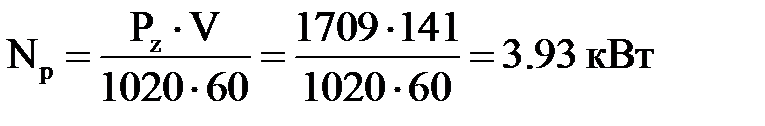

Мощность резания

резание возможно. 8. Основное время обработки

где Sm - минутная подача

Таблица 8.6. – Режимы резания

Точность размеров На данной операции обрабатывается поверхность торца заготовки, имеющего наружный диаметр Æ63. Величина допуска данного размера по чертежу равна 300 мкм. Согласно ГОСТ 25346-82 данное значение соответствует 12 квалитету и оно совпадает с табличным значением [, с. 46]. Выдерживается также размер длины вала, равный 804 мм. Допуск размера по чертежу равен 2300 мкм. По ГОСТ 25346-82 это соответствует IT14, причем данное значение соответствует стандартному [, с. 46]. При обработке центрового ступенчатого отверстия выдерживается также линейный размер диаметра отверстия Æ6,7 мм. Допуск размера по чертежу равен 150 мкм. Согласно ГОСТ 25346-82 данное значение соответствует IT12 и оно совпадает с табличным значением [, с. 46]. Выдерживается также линейный размер диаметра отверстия Æ8,4 мм. Допуск размера по чертежу равен 150 мкм. Согласно ГОСТ 25346-82 данное значение соответствует IT12 и оно совпадает с табличным значением [, с. 46]. Для размера 7мм задан допуск величиной 600 мкм. Согласно ГОСТ 25346-82 данное значение соответствует IT15, однако величина допуска не соответствует табличному значению, равному 580 мкм [, с. 46]. Формируется также линейный размер величиной 31мм. Допуск размера по чертежу равен 2500 мкм. По ГОСТ 25346-82 это соответствует IT17, причем данное значение соответствует стандартному [, с. 46]. Точность формы На операции производится обработка плоскости торца Æ63мм. Искажение формы данной поверхности характеризуется отклонением от плоскостности. Величина допуска погрешности формы не оговорена на чертеже. Согласно ГОСТ 24643-81 для данного квалитета IT12 и уровня геометрической точности A имеем степень точности 11 [, с.111]. Для заданного номинального размера 36 мм величина допуска плоскостности по ГОСТ 24643-81 согласно [, с.107-110] составляет 60 мкм. Искажение формы поверхности отверстия Æ6,7 мм характеризуется отклонением от цилиндричности. Величина допуска погрешности формы не оговорена на чертеже. Согласно ГОСТ 24643-81 для данного квалитета IT12 и уровня геометрической точности A имеем степень точности 11 [, с.111]. Для заданного номинального размера 6,7 мм величина допуска цилиндричности по ГОСТ 24643-81 согласно [, с.107-110] составляет 40 мкм. Искажение формы поверхности отверстия Æ8,4 мм также характеризуется отклонением от цилиндричности. Величина допуска погрешности формы не оговорена на чертеже. Согласно ГОСТ 24643-81 для данного квалитета IT12 и уровня геометрической точности A имеем степень точности 11 [, с.111]. Для заданного номинального размера 8,4 мм величина допуска цилиндричности по ГОСТ 24643-81 согласно [,с.107-110] составляет 40 мкм. Точность расположения Рассматриваем допуск перпендикулярности торца относительно оси заготовки. Величина допуска не задана на чертеже. Это значит, что величина допуска может находиться в пределах допуска на размер 63 мм. Тогда, согласно [, с.108] по ГОСТ 24643-81, это соответствует 13 степени точности, табличное значение допуска при этом составляет 250 мкм. Степень шероховатости Согласно данным чертежа детали заданная шероховатость обработки составляет Ra=6.3 мкм. Точность размеров Диаметр наружной цилиндрической поверхности равен 63 мм. Величина допуска данного размера по чертежу равна 300 мкм. Согласно ГОСТ 25346-82 данное значение соответствует 12 квалитету и оно совпадает с табличным значением [, с. 46]. Указанные точностные параметры относятся и к размеру торца диаметром 63 мм (IT12, допуск Т=300 мкм). Точность формы Проведем анализ точности формы базовых поверхностей. Искажение формы наружной цилиндрической поверхности Æ63 характеризуется отклонением от цилиндричности. Величина допуска погрешности формы не оговорена на чертеже. Согласно ГОСТ 24643-81 для данного квалитета IT12 и уровня геометрической точности A имеем степень точности 11 [, с.111]. Для заданного номинального размера 63 мм величина допуска цилиндричности по ГОСТ 24643-81 согласно [,с.107-110] составляет 100 мкм. Искажение формы рассматриваемого торца диаметром 63мм характеризуется отклонением от плоскостности. Величина допуска погрешности формы не оговорена на чертеже. Согласно ГОСТ 24643-81 для данного квалитета IT 12 и уровня геометрической точности A имеем степень точности 11 [, с.111]. Величина допуска плоскостности по ГОСТ 24643-81 при этом согласно [,с.107-110] составляет 60 мкм. Точность расположения В качестве возможного отклонения расположения рассмотрим радиальное биение наружной цилиндрической поверхности Æ63мм. Допуск биения не оговорен на чертеже, значит его величина может находиться в пределах допуска на размер 63, т.е. T = 300 мкм. Это значит, что он определяется 11 степенью точности по ГОСТ 24643-81. Табличное значение допуска при этом составляет 250 мкм [, с.109].

Степень шероховатости Шероховатость поверхностей Æ63 и торцев обозначена на чертеже согласно ГОСТ 2789-73 параметром Ra = 6.3 мкм. В данном приспособлении планируется обрабатывать заготовки с базовыми поверхностями только таких размеров и с указанными точностными параметрами, т.е. адаптивные свойства установочных элементов приспособления должны находиться в пределах изменения указанных размеров. Исходные данные для проектирования. Чертеж детали «ВАЛ АК-60.02.00.028». Контролировать радиальное биение Годовая программа выпуска На предприятии, выпускающем деталь, контроль размера Кроме того, большое влияние на качество контроля в данном случае оказывают субъективные особенности оператора, и в связи, с чем погрешность контроля может достигать 50% и более. Выбор категории контроля Контроль данного параметра не вызывает затруднений, так как имеет место свободный доступ к этим поверхности. Установим 3 категорию контроля ГОСТ 20736-75. Контроль будет сплошной, периодический, однократный. Измеряемый параметр С учетом вышеизложенного при выпуске запланированного объема продукции надлежит проверить 100% изготовленной продукции: т.е. 150 шт. В данных условиях рентабельна система неразборного специального приспособления. Приспособление состоит из специального поворотного стола, смонтированного в подшипниковом узле с последующей установкой его на инструментальную плиту. Индикатор устанавливается на плиту отдельно. Выбор схемы контроля В качестве базовой поверхности принимаем поверхность центровых отверстий, так. как относительно их установлен допуск. Центровые отверстия выполняются согласно ГОСТ 14043-74. Проведем уточнение и анализ точностных параметров этой поверхности. 11.7.1 Точность размеров Точность выполнения центровых отверстий – по 12 квалитету точности, шероховатости по критерии Ra=3,2 мкм,.

11.7.2 Точность формы

Рисунок 11.2 - Точность формы: а - овальность; б - огранка. Отклонения профиля продольного сечения могут выражаться такими искажениями формы: кону сообразность, бочкообразность, седлообразность (рисунок 3 а, б, в).

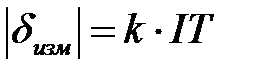

Рисунок 11.3 - Точность расположения: а - кону сообразность; б - бочкообразность; в - седлообразность. Так как требование по взаимному расположению не установлено, то назначены допуски осей отверстий по 9 степени точности согласно ГОСТ 10356-73, в 80 мкм. Выбор средства измерения Выбор средства измерения начнем с определения оптимальных метрологических, эксплуатационных и надежностных характеристик, которыми должно обладать средство измерения. 11.12.1.1 Допускаемая суммарная погрешность измерения КИП находится как часть допуска IТ контролируемого параметра.

где к зависит от квалитета или степени точности контролируемого параметра (для IT7 k=0,3).

В соответствии с ГОСТ 8.051-81 рекомендуется принять 11.12.1.2 Определим допустимую погрешность средства измерения (инструментальную погрешность):

11.12.1.3 Цена деления рассчитывается в зависимости от величины допустимой инструментальной погрешности средства измерения. Принимаем c= 11.12.1.4 Интервал деления шкалы (а) берем 2 мм, поскольку меньшее расстояние между соседними штрихами шкалы может затруднить считывание показаний средства измерения. 11.12.1.5 Предел измерения по шкале (А) должен превышать допуск ГГ, чтобы снятие показаний не вызвало затруднений. Принимаем 11.12.1.6 Предел измерения средств (диапазон измерений) определяется условиями эксплуатации. Принимаем Б=200 мкм.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 431; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.108.11 (0.18 с.) |

[13 табл 25]

[13 табл 25]

, мин

, мин

и

и  относительно оси детали.

относительно оси детали. , это соответствует мелкосерийному типу производства.

, это соответствует мелкосерийному типу производства. осуществляется альтернативным методом с контролем торцевого биения на станке. Ни метод, ни средство нельзя признать приемлемым, поскольку проверка проводится по качественному признаку и не дает необходимой информации о состоянии процесса обработки и качества изделия.

осуществляется альтернативным методом с контролем торцевого биения на станке. Ни метод, ни средство нельзя признать приемлемым, поскольку проверка проводится по качественному признаку и не дает необходимой информации о состоянии процесса обработки и качества изделия. и

и  поверхности с сравнительно небольшой длинны и достаточного диаметра, что бы считать контролируемую поверхность жесткой. Устанавливаем одну плоскость контроля по каждой контролируемой поверхности, значит объект измерения будет иметь по одной контактной, контрольной точке.

поверхности с сравнительно небольшой длинны и достаточного диаметра, что бы считать контролируемую поверхность жесткой. Устанавливаем одну плоскость контроля по каждой контролируемой поверхности, значит объект измерения будет иметь по одной контактной, контрольной точке.

=10 мкм.

=10 мкм.

ин=7 мкм.

ин=7 мкм. мкм.

мкм.