Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обоснование выбора материала режущей и хвостовой части сверла.Содержание книги

Поиск на нашем сайте

Для экономии быстрорежущей стали все сверла с цилиндрическим хвостовиком диаметром более 8 мм и сверла с коническим хвостовиком более 6 мм изготовляются сварными. В основном, сверла делают из быстрорежущих сталей. Твердосплавные сверла делают для обработке конструкционных сталей высокой твердости (45...56HRC), обработке чугуна и пластмасс. Исходя из твердости обрабатываемого материала – 207 НВ, принимаем решение об изготовлении сверла из быстрорежущей стали Р6М5 ГОСТ 19265-73. Крепежную часть сверла изготовим из стали 40Х (ГОСТ 454-74). Обоснование выбора геометрических параметров сверла. Задний угол Передний угол. Также является величиной переменной вдоль режущего лезвия и зависит, кроме того, от угла наклона винтовых канавок Угол при вершине сверла. Значение углов 2 Угол наклона винтовых канавок. Угол наклона винтовых канавок определяет жесткость сверла, величину переднего угла, свободу выхода стружки и др. Он выбирается в зависимости от обрабатываемого материала и диаметра сверла. По (6,табл.5) назначаем Угол наклона поперечной кромки. При одном и том же угле определенному положению задних поверхностей соответствует вполне определенная величина угла и длина поперечной кромки и поэтому угол служит до известной степени критерием правильности заточки сверла. По рекомендациям (2, стр152, табл.46) назначаем: Расчет, назначение конструктивных размеров сверла. Спиральные сверла одного и того же диаметра в зависимости от серии бывают различной длины. Длина сверла характеризуется его серией. В связи с тем, что длина рабочей части сверла определяет его стойкость, жесткость, прочность и виброустойчивость, желательно во всех случаях выбирать сверло минимальной длины. Серия сверла должна быть выбрана таким образом, чтобы lо ГОСТ ≥ lо расч. Расчетная длина рабочей части сверла lо , равна расстоянию от вершины сверла до конца стружечной канавки, может быть определена по формуле: lо = lр + lвых + lд + lв + lп + lк + lф, где lр - длина режущей части сверла lр = 0.3*dсв = 0.3*13 = 3.6 мм; lвых - величина выхода сверла из отверстия lвых = 5; lд - толщина детали или глубина сверления, если отверстие глухое lв - толщина кондукторной втулки lв = 0; lп - запас на переточку lп = l * (i +1), где l - величина, срезаемая за одну переточку, измеренная в направлении оси, l = 1 мм.; i - число переточек i = 40; lп = 1*(40+1) = 41 мм; lк - величина, характеризующая увеличение длины сверла для возможности свободного выхода стружки при полностью сточенном сверле; lф - величина, характеризующая уменьшение глубины канавки, полученной при работе канавочной фрезы lк + lф = 1.5*dсв = 1.5*12 = 18 мм, тогда l0 = 3.6 + 0 +40 + 0 + 41 + 18 = 127.6 мм. В соответствии с ГОСТ 12121-77 (" Сверла спиральные из быстрорежущей стали с коническим хвостовиком ") уточняем значения l0 и общей длины L: l0 ГОСТ = 140 мм; L = 220 мм. Положение сварного шва на сверле: lс = l0 + (2...3) = 143 мм. Диаметр сердцевины сверла dс выбирается в зависимости от диаметра сверла и инструментального материала (6, стр.12): dс = 0.15*dсв = 0.15 * 13 = 1.8 мм. Ширина ленточки fл = (0.45...0.32)*sqrt(dс) = 0.7 мм. Высота ленточки hл = (0.05...0.025)*dс = 0.4 мм. Хвостовик сверла выполняется коническим - конус Морзе №1 АТ8 ГОСТ 2848 - 75 (6, табл.2 и 3). Центровые отверстия на сверлах изготовляются в соответствии с ГОСТ 14034-74 (6, рис.5). Определение количества переточек. Общая длина стачивания: lо = lk - lвых - Δ - lр, где lвsх – величина, характеризующая увеличение длины сверла для возможности свободного выхода стружки при полностью сточенном сверле; lр – длина режущей части сверла lр = 0.3·dсв = 0.3·13 = 3,6 мм; lк – длина стружечной канавки; D = 10 мм; lо = 130-30-10-3,6=86,4 мм. Число переточек: n = lo/Dl = 86,4/0,8 = 108 переточка. Dl – величина стачивания за одну переточку.

Строительная часть Участок механической обработки детали «ВАЛ АК-60.02.00.028» площадью 360 м2 расположен на территории механического цеха, имеющего сетку колонн 18´6 м (ширина пролета 18 м, шаг колонн 6 м). Здание цеха, высотой 8.4 м, построено из несгораемых материалов, соответствующих 1-2-ой степени огнестойкости. Крыша цеха выполнена из пожаростойких и теплоизолирующих материалов с фонарем, предназначенным для дополнительного освещения цеха и проветривания его в теплое время года. Пол цеха имеет твердое и прочное покрытие, особенно на проезжей части и на участках складирования, не скользит, хорошо очищается от различных загрязнений. Для транспортировки деталей и заготовок на участке используется мостовой кран грузоподъемностью Q=5 т и передаточная тележка. Стружка, получаемая при обработке заготовок, собирается в бункеры с двойным дном и доставляется в отделение для сбора и переработки стружки, которое обычно располагается в конце цеха. Затачивание и перетачивание металлорежущего инструмента производится в заточном отделении цеха, которое располагает всем необходимым для этого оборудованием. Рассчитаем площади помещений для складирования деталей и заготовок. Площади складов заготовок и деталей рассчитываются по формуле:

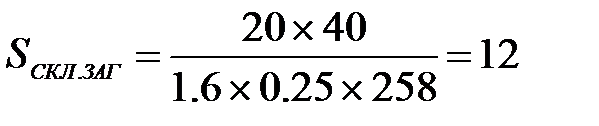

где А – нормальное время хранения на складе грузов, календарных дней; Q – масса металла, заготовок или деталей, обрабатываемых на участке в течение года, т; q – допустимая средняя грузонапряженность площади склада, т/м2; К=0,25 – коэффициент использования площади склада, учитывающий проходы и проезды; М=258 – количество рабочих дней в году. Значения А и q определяем по таблице П6 [39], причем q умножаем на поправочный коэффициент 0,8, учитывающий единичный тип производства. Масса заготовок, обрабатываемых на участке в течение года: QЗАГ=772´50=40 т. Масса деталей, обработанных на участке в течение года: QДЕТ=412´50=21 т. Площадь слада заготовок:

Площадь склада деталей:

Согласно ГОСТ 12.0.002-80 [7], выполняемые рабочими на участке операции относятся к работам средней тяжести, категория II б (группа санитарной характеристики II б). Освещение производственного помещения осуществляется искусственным и естественным светом. Естественное освещение производится по комбинированной схеме: через световые проемы в боковых стенах и в светоаэрационных фонарях. Общее искусственное освещение осуществляется светильниками с лампами дневного света, применение которых разрешено СНиП II-4-79. Для местного освещения применяются светильники, установленные непосредственно на рабочем месте. Для вентиляции участка используется общеобменная приточно-вытяжная вентиляция, которая позволяет обеспечить оптимальные климатические условия работы на участке. Кроме того на участке предусмотрена естественная вентиляция. Для отопления помещения используется водяная система с отопительными панелями и автоматическим регулированием в сочетании с системой кондиционирования воздуха.

|

||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 291; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.12.133 (0.007 с.) |

. Величина заднего угла на сверле зависит от положения рассматриваемой точки режущего лезвия. Задний угол имеет наибольшую величину у сердцевины сверла и наименьшую величину - на наружном диаметре. Рекомендуемые величины заднего угла на наружном диаметре приведены в (2, стр.151, табл.44). По этим рекомендациям выбираем:

. Величина заднего угла на сверле зависит от положения рассматриваемой точки режущего лезвия. Задний угол имеет наибольшую величину у сердцевины сверла и наименьшую величину - на наружном диаметре. Рекомендуемые величины заднего угла на наружном диаметре приведены в (2, стр.151, табл.44). По этим рекомендациям выбираем:  и угла при вершине 2

и угла при вершине 2  . Передняя поверхность на сверле не затачивается и величина переднего угла на чертеже не проставляется.

. Передняя поверхность на сверле не затачивается и величина переднего угла на чертеже не проставляется. = 45°.

= 45°.

(м2).

(м2). (м2).

(м2).