Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт основных деталей двигателяСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Расчёт деталей автомобильных и тракторных двигателей выполняется на прочность, жёсткость, износ, упругие колебания и тепловую напряжённость. Расчёт деталей с учётом действительных условий работы и режимов весьма сложен. При выполнении курсовой работы предлагается использовать упрощённые методы расчёта деталей, позволяющие с известным приближением определить величину и схему действия сил, нагружающих детали. Такие расчёты позволяют определить значения напряжений, которые можно сравнить с допускаемыми или имеющими место в деталях существующих и надёжно работающих двигателей. Расчёт поршня 1.1. Конструкция поршня выбирается согласно прототипу проектируемого двигателя.

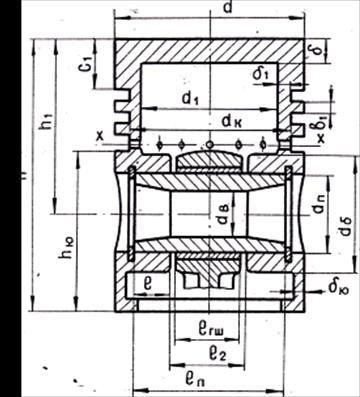

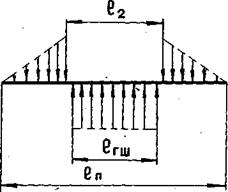

Рисунок 1 - Расчётная схема поршня Основные размеры поршня (рисунок 1) принимаются в зависимости от диаметра цилиндра двигателя. Основные конструктивные соотношения поршня приведены в таблице 1. Толщина днища принимается из условий необходимого отвода тепла и обеспечения жёсткости поршня. 1.2. Толщина стенки уплотняющей части поршня, ослабленный дренажными масляными отверстиями, проверяется на сжатие и разрыв. Напряжение сжатия в сечении х-х, МН/м2,

где Таблица 1

Допустимые напряжения на сжатие для поршней из алюминиевого сплава [σ с ] = 20…30 МН/м2, для чугунных поршней [σ с ] = 60…80 МН/м2. Напряжение разрыва в сечении х-х, МН/м2,

где

масса ωх – максимальная угловая скорость холостого хода двигателя, 1/с;

при расчёте принимается Допускаемые напряжения на разрыв для поршней из алюминиевого сплава [σ р ] = 4…10 МН/м2, для чугунных поршней [σ р ] = 8…20 МН/м2. 1.3. Толщина верхней кольцевой перемычки b1 форсированных двигателей проверяется на срез и изгиб от действия максимальной газовой силы. Перемычка рассматривается как кольцевая пластина, защемлённая по окружности основания канавки и равномерно нагруженная силой давления газов. Напряжение среза (МН/м2) в перемычке

Напряжение изгиба (МН/м2) в перемычке

Суммарное напряжение (МН/м2), действующее в кольцевой перемычке,

Допускаемые напряжения в верхней кольцевой перемычке с учётом тепловых нагрузок находятся в пределах (МН/м2): для поршней из алюминиевого сплава для чугунных поршней 1.4. Направляющая часть (юбка) проверяется на удельное давление, МН/м2,

где

Для современных тракторных и автомобильных двигателей q=0,33…0,64. 1.5. Опорная поверхность пальца в бобышке проверяется на удельное давление (из условий невыдавливания смазки)

где Допускаемое удельное давление для тракторных двигателей [q1] = 14…26 МН/м2, для автомобильных двигателей [q1] = 17…34 МН/м2. 1.6. Для обеспечения уплотнения рабочей полости цилиндра, получения минимальной работы трения и предотвращения заклинивания поршня при работе двигателя размеры диаметра головки dг и юбки dю поршня определяют, исходя из наличия зазоров ∆г и ∆ю между стенками цилиндра и поршня в холодном состоянии (при tо=15˚С). Для алюминиевых поршней с неразрывными юбками ∆г=(0,006…0,008)d и ∆ю=(0,002…0,003)d, для чугунных поршней ∆г=(0,004-0,006)d и ∆ю=(0,001-0,002)d. Диаметр головки поршня, мм dг = d - ∆г. Диаметр юбки поршня, мм dю = d - ∆ю. Правильность установленных размеров dг и dю проверяют по наличию диаметральный зазоров ∆'г и ∆'ю (мм) в горячем состоянии соответственно между стенкой цилиндра, головкой поршня и между стенкой цилиндра и юбкой прошня: где t ц – средняя температура стенки цилиндра в горячем состоянии, при жидкостном охлаждении t ц = 110…115˚С, при воздушном охлаждении t ц = 170…190˚С; tг – температура головки поршня в горячем состоянии, при жидкостном охлаждении tг = 220…320˚С (для поршней из алюминиевых сплавов) и tг = 300…450˚С (для поршней чугунных), при воздушном охлаждении tг = 250…320˚С (для поршней из алюминиевых сплавов) и tг = 350…550˚С (для чугунных поршней); tю – температура юбки поршня в горячем состоянии, при жидкостном охлаждении tю = 130…200˚С, при воздушном охлаждении tю = 210…340˚С. При получения отрицательных значений ∆'г и ∆'ю (натяг) поршень не пригоден к работе. В таком случае следует увеличить зазоры ∆г и ∆ю в холодном состоянии. Для нормальной работы поршня

Расчёт поршневого пальца. 2.1. Поршневой палец подвергается воздействию переменных по величине и направлению нагрузок. При работе двигателя в поршневом пальце возникают напряжения изгиба, смятия, сдвига овализации поперечного сечения, а также напряжения от тепловых нагрузок. 2.2. Поршневой палец проверяется на удельное давление в бобышках поршня (см. расчёт поршня). 2.3. Поршневой палец проверяется на удельное давление (МН/м2) во втулке верхней головки шатуна.

Для современных тракторных и автомобильных двигателей q2 = 20 … 50 МН/м2. В бобышках поршня допускают меньшие удельные давления, чем во втулке верхней головки шатуна. Это объясняется более высокой температурой бобышек и худшими условиями их смазки. 2.4. Палец рассчитывают на изгиб и срез по схеме Р.С. Кинасошвили (рисунок 2).

Рисунок 2 - Расчётная схема поршневого пальца Максимальное напряжение изгиба (МН/м2) посередине поршневого пальца:

где Касательные напряжения в сечениях поршневого пальца, расположенных в зазорах между торцами бобышек и верхней головкой шатуна (в автомобильных и тракторных двигателях указанный зазор равен 1…3 мм), (МН/м2),

Для автомобильных и тракторных двигателей σи = 100…250 МН/м2, τ = 60…250 МН/м2. 2.5. Проверяется овализация пальца ∆dп max. Максимальная овализация (мм) пальца (наибольшее увеличение горизонтального диаметра ∆dп max) при работе двигателя имеет место в средней, наиболее напряжённой части пальца:

где Е – модуль упругости материала пальца; для сталей, применяемых для изготовления пальцев, Е = (2,0…2,3)·105 МН/м2. При синусоидальном распределении нагрузки напряжения (МН/м2) на внешней поверхности поршневого пальца в горизонтальном и вертикальном сечениях:

Напряжение на внутренней поверхности поршневого пальца в горизонтальном и вертикальном сечениях:

Максимальные напряжения овализации не должны превышать 300…350 МН/м2. 2.6. Зазоры (мм) в сопряжениях ″поршневой палец – втулка верхней головки шатуна″ и ″поршневой палец – бобышка поршня″ должны быть в пределах:

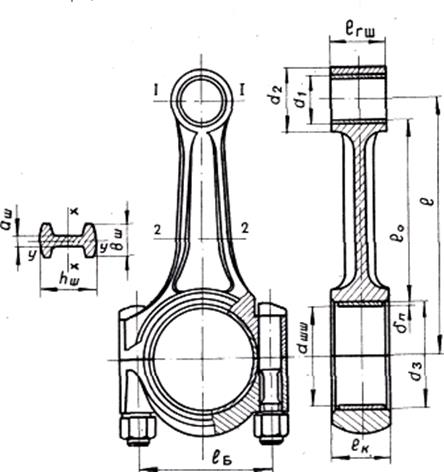

Расчёт шатуна. 3.1. При работе двигателя шатун подвергается воздействию переменных по направлению сил. Поэтому при расчёте шатунов автомобильных и тракторных двигателей применяют расчёты на усталостную прочность. При курсовом проектировании рекомендуется выполнение лишь упрощённого проверочного расчёта шатуна. Значения основных конструктивных параметров шатунов тракторных и автомобильных двигателей приведены в таблице 2. Таблица 2

3.2 Верхняя головка шатуна проверяется на разрыв. Напряжение разрыва (МН/м2)

где P j – cила инерции (МН) массы поршневого комплекта mп и верхней части головки шатуна mвг (выше сечения 1-1), mвг = (0,06…0,09) mш,

F – площадь (м2) сечения 1 – 1

Для шатунов автомобильных и тракторных двигателей σ = 20…50 МН/м2.

Рисунок 3 - Расчётная схема шатуна 3.3. Для суждения о жесткости верхней головки определяют её относительную поперечную деформацию (по методу И.Ш. Неймана):

где d ср – средний диаметр головки (м), Е – модуль упругости материала шатуна Е=(2,2…2,3)105 МН/м2; I – момент инерции площади сечения головки шатуна, м4,

Допустимое значение y' лежит в диапазоне y' = 0,007…0,010. Уменьшение поперечного сечения диаметра поршневой головки для обеспечения работы пальца с шатуном без заедания не должно превышать половины первоначального зазора между втулкой и пальцем. 4.3.4. В среднем сечении шатуна (сечение 2–2 на рисунке 3) определяется напряжение сжатия (МН/м2) с учётом напряжения от продольного изгиба (по зависимости Навье – Ренкина). В плоскости качания шатуна:

где f ср – площадь среднего сечения шатуна, м2,

σв – предел упругости материала шатуна, σв = 600…800 МН/м2; Ixx – момент инерции сечения шатуна относительно оси, перпендикулярной плоскости качания м4,

В плоскости, перпендикулярной плоскости качания,

где Iyy – момент инерции сечения шатуна относительно оси, лежащей в плоскости качания, м4,

В современных тракторных и автомобильных двигателях напряжений не должны превышать 200…250 МН/м2. 3.5. В нижней крышке шатуна определяются напряжения изгиба (МН/м2) в среднем сечении с учётом совместной деформации вкладышей:

где Р j – расчётная сила инерции (МН)

m2 – масса шатуна, совершающая вращательное движение, m2 = 0,725 mш, mкр – масса крышки кривошипной головки mкр = (0,20…0,28)mш; Iв – момент инерции расчётного сечения вкладыша, м4

I – момент инерции расчётного сечения м4

d3 – диаметр кривошипной головки, м; Wи – момент сопротивления расчётного сечения крышки без учёта рёбер жёсткости, м3,

Fг – суммарная площадь крышки и вкладыша в расчётном сечении, м2, Для шатунов тракторных и автомобильных двигателей σи = 150…300 МН/м2. 4.4. Расчёт шатунного болта Напряжение разрыва в шатунном болте, МН/м2

где ψ – коэффициент предварительной затяжки, обеспечивающей плотность стыка кривошипной головки, ψ = 1,5-3; Pj – расчётная сила инерции (МН), вызываемая массами поршневого комплекса и шатуна (без массы mкр нижней крышки)

iб – число шатунных болтов; fб – площадь минимального поперечного сечения шатунного болта, м2. 4.5. Расчёт поршневого кольца 4.5.1. Основные конструктивные соотношения поршневых колец: отношение диаметра цилиндра к радиальной толщине кольца d/t = 21-26; отношение зазора в стыке кольца в свободном состоянии к радиальной толщине кольца Sо/t = 3-4; высота кольца для карбюраторных двигателей b = 2-4 мм, для двигателей с воспламенением от сжатия b = 3-5 мм. 4.5.2. Среднее давление (МН/м2) кольца на стенку цилиндра:

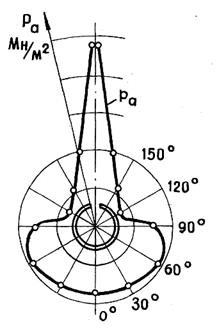

где Е – модуль упругости материала кольца, для серого чугуна Е = 1·105 МН/м2, для легированного чугуна Е = 1,2·105 МН/м2. Среднее радиальное давление кольца на стенку цилиндра: для компрессионных колец Рср =(0,11-0,37) МН/м2, для маслосъёмных колец Рср =(0,20-0,40) МН/м2. 4.5.3. Построение эпюры давлений кольца на стенку цилиндра. Для обеспечения хорошей приработке кольца и надёжного уплотнения давление кольца на стенку цилиндра в разных точках окружности должно быть разное

где ξ – коэффициент, зависящий от угла α, α отсчитывается от точки, расположенной на противоположной стороне кольца. Значения ξ приведены в табл. 7. Таблица 7

Результаты подсчёта вносятся в таблицу и на их основании строится эпюра давления кольца на стенку цилиндра (рис. 21). 4.5.4. Напряжение изгиба (МН/м2) кольца в рабочем состоянии

4.5.5. Напряжение изгиба (МН/м2) кольца при надевании его на поршень:

где m – коэффициент, зависящий от способа надевания кольца на поршень; при проверочном расчёте принимается m = 1,57. Допустимые напряжения в кольце σи = 300-450 МН/м2.

Рис. 21. Эпюра давления поршневого кольца на стенку цилиндра 4.6. Выбор основных размеров коленчатого вала При работе двигателя под воздействием различного рода нагрузок в коленчатом валу возникает сложная система напряжений. Точный расчёт коленчатого вала на прочность невозможен ввиду сложной формы и характера действующих нагрузок. Поэтому на практике используют различные приближённые методы расчёта коленчатых валов, которые учитывают основные факторы (характер нагружений, концентрацию напряжений, крутильные колебания и т.д.)

Таблица 8

При проектировании современных автомобилей и тракторных двигателей обязательными для коленчатых валов являются расчёты на жёсткость, усталостную прочность и крутильные колебания. Конструктивные соотношения элементов коленчатых валов устанавливаются на основании статистических данных. В табл. 8 приведены размеры элементов коленчатых валов в зависимости от диаметра цилиндра d двигателя (dшш – диаметр шатунной шейки, Графическая часть проекта Графическая часть проекта состоит из трёх листов формата А1 и трёх листов графиков формата А4. На первом листе выполняют графики к тепловому расчёту двигателя(индикаторные диаграммы в p=f(υ) и p=f(φ) координатах, графики скоростных характеристик и кинематики кривошипно-шатунного механизма). Перечень графиков и рекомендуемая их компоновка на листе указаны в соответствующем разделе данных методических указаний. На втором листе приводят графики динамического расчета двигателя Листы 1 и 2 допускается выполнять на миллиметровке. На третьем листе вычерчивают поперечный разрез двигателя и рассчитываемых деталей поршня и шатуна. На отдельных графиках формата А4 приводятся: индикаторная диаграмма двигателя, внешняя скоростная характеристика и графики к кинематическому расчёту кривошипно–шатунного механизма. Графики допускается выполнять на миллиметровке. Они размещаются в соответствующих разделах пояснительной записки. Список рекомендуемой литературы 1. Колчин А.И., Демидов В.П. Расчет автомобильных и тракторных двигателей.- М.: Высшая школа, 1980. - 250 с. 2. Тур Е.Я., Серебряков К.Б. Устройство автомобиля. - М.: Машиностроение, 1990. -350 с. 3. Двигатели внутреннего сгорания. В 3 кн. Кн. 1. Теория рабочих процессов: Учебник / Под. ред. В.Н. Луканина. - М.: Высш. шк., 1985.- 369 с. 4. Двигатели внутреннего сгорания. В 3 кн. Кн. 2. Динамика и конструирование: Учебник / Под. ред. В.Н. Луканина. - М.: Высш. шк., 1985.- 319 с. 5. Колчин А.И., Демидов В.П. Расчет автомобильных и тракторных двигателей: Учеб. пособие для вузов. - М.: Высш. шк., 2003. – 496 с. Приложение А Выписка из государственного образовательного стандарта (содержание дисциплины)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 757; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.01 с.) |

,

,

- максимальная сила давления газа на днище поршня, МН,

- максимальная сила давления газа на днище поршня, МН,

, мм

, мм

- площадь опасного сечения х-х, м2,

- площадь опасного сечения х-х, м2,

– радиальный зазор между кольцом и канавкой поршня, для компрессионных колец

– радиальный зазор между кольцом и канавкой поршня, для компрессионных колец  ,

, Рj – расчётная сила инерции, вызываемая массой головки поршня с кольцами, расположенной выше сечения х-х, МН;

Рj – расчётная сила инерции, вызываемая массой головки поршня с кольцами, расположенной выше сечения х-х, МН; ,

, принимается равной

принимается равной  , кг;

, кг;

= 30…40,

= 30…40, ,

, – максимальное нормальное усилие, действующее на поршень,

– максимальное нормальное усилие, действующее на поршень,

- суммарная длина опорной поверхности пальца в бобышках поршня,

- суммарная длина опорной поверхности пальца в бобышках поршня,  .

.

и

и  - коэффициенты линейного расширения материалов цилиндра и поршня, для чугуна

- коэффициенты линейного расширения материалов цилиндра и поршня, для чугуна

.

. ,

,

.

. .

.

,

,

.

.

.

.

.

. ,

, .

. ,

, ,

, ,

, ,

, ,

, .

. ,

, ,

, ,

, ,

, .

. ,

,

- длина шатунной шейки, dкш – диаметр коренной шейки,

- длина шатунной шейки, dкш – диаметр коренной шейки,  - длина коренной шейки,

- длина коренной шейки,  - ширина шейки, tщ – толщина шейки; в числителе приведены данные для промежуточных коренных шеек, в знаменателе – данные для крайних (средних) коренных шеек).

- ширина шейки, tщ – толщина шейки; в числителе приведены данные для промежуточных коренных шеек, в знаменателе – данные для крайних (средних) коренных шеек).