Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Цель и задачи курсового проектированияСодержание книги

Поиск на нашем сайте

Содержание Содержание. 3 Введение. 5 1 Нормативные ссылки. 6 2 Цель и задачи курсового проектирования. 7 3 Содержание и объём курсового проекта. 7 4 Выбор задания на курсовой проект. 7 5 Тепловой расчёт двигателя. 8 5.1 Определение параметров рабочего тела. 8 5.2 Количество продуктов сгорания. 8 5.3 Параметры действительного цикла двигателя. 10 5.3.1 Параметры процесса выпуска. 10 5.3.2 Параметры процесса впуска. 11 5.3.3 Параметры процесса сжатия. 13 5.3.4 Определение теплоёмкости рабочей смеси. 13 5.3.5 Параметры процесса сгорания. 14 5.3.6 Параметры процесса расширения. 18 5.3.7. Параметры процесса выпуска. 19 5.4 Индикаторные и эффективные показатели рабочего цикла. 22 5.4.1 Среднее индикаторное давление. 22 5.4.2 Индикаторный КПД двигателя и расход топлива. 22 5.4.3 Среднее эффективное давление. 23 5.4.4 Эффективный КПД и расход топлива. 24 5.5 Определение основных размеров цилиндра двигателя. 25 5.5.1 Рабочий объём двигателя и одного цилиндра. 25 5.6 Построение индикаторной диаграммы.. 25 5.6.1 Выбор масштаба и определение координат основных точек. 25 5.6.2 Построение политроп сжатия и расширения аналитическим методом. 26 5.6.3 Скругление индикаторной диаграммы.. 27 5.7 Тепловой баланс двигателя. 29 5.8 Построение внешней скоростной характеристики. 31 6 Кинематика и динамика кривошипно-шатунного механизма. 33 6.1 Кинематика кривошипно-шатунного механизма. 33 6.2 Динамика кривошипно-шатунного механизма. 41 6.2.1 Силы давления газов. 42 6.2.2 Определение сил инерции. 44 6.2.3 Суммарные силы, действующие в кривошипно-шатунном механизме 45 6.2.4 Силы, действующие на шатунные шейки коленчатого вала. 52 6.2.5 Диаграмма износа шатунной шейки. 53 6.2.6 Определение наиболее нагруженной шейки коленчатого вала. 57 7 Расчет основных элементов механизма газораспределения. 61 7.1 Общие сведения и определение проходного сечения клапана. 61 7.2 Построение профиля кулачка. 63 7.3 Время – сечение клапана. 68 7.4 Расчет пружины клапана. 69 8.Расчет основных деталей кривошипношатунного механизма двигателя …75 9 Графическая часть проекта. 89 Список рекомендуемой литературы.. 90 Приложение А.. 91 Выписка из государственного образовательного стандарта. 91 Приложение Б. 92 Варианты заданий и исходные данные для выполнения расчетов. 92 Приложение В.. 94 Форма титульного листа курсового проекта. 94 Введение Двигатели внутреннего сгорания (ДВС) широко применяются в настоящее время. Поршневой двигатель внутреннего сгорания состоит из корпусных деталей, кривошипно-шатунного и газораспределительного механизмов, систем питания, охлаждения, смазочной, зажигания и пуска, регулятора частоты вращения. В данном курсовом проекте произведены тепловой, кинематический, динамический расчеты, а также расчет основных элементов механизма газораспределения десятицилиндрового ДВС с V–образным расположением цилиндров. Дизель по сравнению с карбюраторным двигателем имеет следующие преимущества: 1)для выполнения единицы работы расходуется в среднем на 25-30 % (по массе) меньше топлива; 2) используемое топливо дешевле и менее огнеопасно. Однако из-за более высокого давления газов в цилиндре дизеля некоторые детали его должны быть повышенной прочности, что приводит к увеличению размеров и массы дизеля. Пуск дизеля затруднен, особенно в зимнее время. Многоцилиндровые ДВС имеют ряд преимуществ по сравнению с одноцилиндровыми. Несмотря на наличие маховика, коленчатый вал одноцилиндрового двигателя вращается неравномерно: ускоренно во время такта расширения и замедленно в остальных. При движении поршня, шатуна и коленчатого вала возникают значительные силы инерции, уравновесить которые у одноцилиндрового ДВС весьма сложно. Кроме того, для такого двигателя характерна плохая приемистость – способность быстро увеличивать частоту вращения коленвала. В многоцилиндровых двигателях эти недостатки частично устраняются, так как такт расширения повторяется чаще, что обусловливает равномерное вращение коленчатого вала и позволяет уменьшить размер маховика. Нормативные ссылки В настоящем пособии использованы ссылки на следующие стандарты: ГОСТ 305 – 82 Топливо дизельное. Технические условия. ГОСТ 2084 – 77 Бензины автомобильные. Технические условия. ГОСТ 14846 – 81 Двигатели автомобильные. Методы стендовых испытаний. Содержание и объём курсового проекта Курсовой проект по курсу "Автомобильные двигатели" состоит из следующих разделов: - Тепловой расчёт двигателя. - Расчёт внешней скоростной характеристики. - Расчёт элементов теплового баланса двигателя. - Кинематический и динамический расчёты кривошипно-шатунного механизма. - Расчёт основных элементов механизма газораспределения. - Конструирование основных узлов и механизмов двигателя. Пояснительная записка к курсовому проекту содержит результаты расчётов по всем разделам проекта с необходимыми пояснениями и список использованной литературы. Рекомендуемый объём 30-35 листов формата А4. Графическая часть проекта состоит из трёх листов формата А1 и трёх листов графиков формата А4. Графики выполняют на миллиметровке и помещают их в соответствующих разделах пояснительной записки. 4 Выбор задания на курсовой проект Вариант задания на курсовой проект выбирается исходя из номера зачётной книжки по таблицам вариантов заданий, приведённых в приложении Б. При выборе варианта задания, используются две последние цифры номера зачётной книжки. Номер таблицы выбирается по последней цифре шифра, вариант задания в выбранной таблице – по предпоследней цифре шифра. Например, если номер зачётной книжки оканчивается на 34, то из таблицы 4 принимается вариант 3. Если номер оканчивается на 43, то из таблицы 3 принимается четвёртый вариант задания. В пояснительной записке на отдельном листе указывается номер зачётной книжки и приводятся значения параметров, указанные в задании: Ne, кВт; ne, мин-1; ε; α; λ и i. В качестве прототипа при сравнительном анализе результатов теплового расчёта и выборе конструкции двигателя может быть выбран любой, близкий по параметрам и конструкции отечественный или зарубежный двигатель, описание которого приведено в литературе. Тепловой расчёт двигателя Параметры процесса выпуска При тепловом расчёте двигателя задаются давлением и температурой окружающей среды. Если двигатель работает без наддува, можно принимать Ро = 0,1 МПа; tо = 20 °C или В процессе работы двигателя в его камере сгорания всегда остаётся некоторое количество продуктов сгорания

причём большие значения Pr применяют для высокооборотных двигателей с большими степенями сжатия. Температура остаточных газов Расчётное значение величины для карбюраторных двигателей для дизелей При увеличении степени сжатия Параметры процесса впуска

Величина ΔТ для двигателей различных типов находится в пределах: для карбюраторных двигателей ΔТ = 0–20 °С; для дизелей ΔТ = 10–40 °С. При увеличении частоты вращения и степени сжатия величина ΔТ будет увеличиваться. Меньшие значения ΔТ для карбюраторных двигателей объясняются затратами теплоты на испарение топлива в процессе поступления его в цилиндр двигателя. В зависимости от параметров окружающей среды и подогрева меняется плотность заряда

где В = 287 Дж/(кг·° С) – удельная газовая постоянная для воздуха. Плотность заряда и сопротивление впускной системы влияет на потери давления

где β – коэффициент затухания скорости движения заряда в цилиндре; ξ – коэффициент сопротивления системы впуска; ωвп – средняя скорость заряда на впуске, м/с. Значениями (β2 + ξ) и ωвп при расчёте задаются. Для автотранспортных двигателей рекомендуются следующие интервалы значений: (β2 + ξ) = 2,5–4; ωвп = 50–130 м/с. Меньшие значения указанных параметров принимаются для малооборотных двигателей, большие – для быстроходных. Расчётные значения величины Δ Р находятся в пределах: для карбюраторных двигателей Δ Р = (0,06–0,2) Ро МПа; для дизелей Δ Р = (0,04–0,18) Ро МПа. Таким образом, давление Ра в конце пуска, МПа, Ра = Ро – Δ Р. Коэффициент остаточных газов γr характеризует степень очистки цилиндра от продуктов сгорания. Величина γr зависит от степени сжатия, давления и температуры рабочего тела на впуске и выпуске и может быть определена по выражению:

Вероятные значения γr находятся в пределах: для карбюраторных двигателей γr = 0,05–0,1; для дизелей γr = 0,02–0,06. Температура в конце впуска Та в значительной мере определяется температурой остаточных газов, К,

Расчётные значения величины Та должны находиться в пределах: для карбюраторных двигателей Та = 320–360 К; для дизелей Та = 310–350 К. Величина, характеризующая качество процесса впуска, это коэффициент наполнения двигателя ηv, определяющий степень заполнения объёма цилиндра двигателя свежим зарядом в процессе впуска. Коэффициент наполнения:

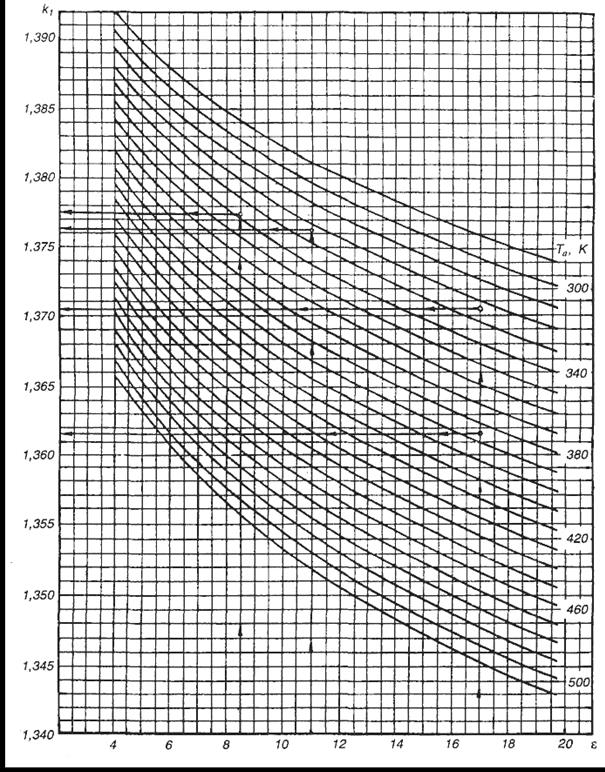

Расчётные значения величины ηv для современных двигателей находятся в пределах: для карбюраторных двигателей ηv = 0,7–0,85; для дизелей ηv = 0,8–0,9. Параметры процесса сжатия Процесс сжатия характеризуется показателем политропы сжатия, температурой, давлением и теплоёмкостью рабочего тела в процессе сжатия. Величина показателя политропы сжатия n1 определяется на основании опытных данных в зависимости от степени сжатия двигателя и температуры в конце впуска Та: для карбюраторных двигателей n1=от(К1–0,01) до (К1–0,04); для дизелей n1=от(К1–0,02) до (К1+0,02). где К1 – показатель адиабаты сжатия. Значение среднего показателя адиабаты сжатия определяется по номограмме, в соответствии с рисунком 1. Давление в конце процесса сжатия Рс определяется по формуле, МПа, Рс = Ра· Температура рабочего тела в конце процесса сжатия Тс рассчитывается по формуле, К, Тс = Та· Расчётные значения величин Рс и Тс для современных двигателей внутреннего сгорания находятся в пределах: для карбюраторных двигателей Рс=(0,9–2,0) МПа; Тс=600–800 К для дизелей Рс=(3,5–5,5) МПа; Тс=700–900 К. Параметры процесса сгорания Процесс сгорания характеризуется термодинамическими измерениями параметров рабочего тела, в результате которых температура и давление в цилиндре двигателя резко возрастают и становится возможным выполнение поршнем двигателя механической работы. Коэффициент молекулярного измерения горючей смеси

При сгорании топлива действительный коэффициент изменения рабочей смеси должен учитывать наличие в рабочей смеси некоторого количества остаточных газов от предыдущего цикла

При сгорании обогащённых смесей (α < 1) некоторое количество теплоты не выделяется при сгорании вследствие образования и выброса из цилиндра некоторого количества СО и Н2. Потеря теплоты в результате химической неполноты сгорания ΔН и может быть определена по формуле, кДж/кг топлива, ΔН и =119950 (1 – α) L o, при α ≥ 1; ΔН и = 0.

Рисунок 1 - Номограмма для определения показателя адиабаты сжатия К1 Таблица 2

В результате сгорания рабочей смеси в цилиндре двигателя выделяется некоторое количество теплоты

При известном элементарном составе жидкого топлива низшая теплотворная способность топлива

где W – количество водяных паров в продуктах сгорания массовой единицы топлива. Для определения температуры рабочего тела в конце процесса сгорания определяем среднюю мольную теплоёмкость продуктов сгорания

+ где Подставляя в эти формулы вместо tz величину t z=Tz–273 и группируя известные члены, получаем уравнение

Для дизелей

Температура в конце видимого процесса сгорания для карбюраторного двигателя может быть определена из выражения

Значения коэффициента использования теплоты для карбюраторных двигателей для быстроходных дизелей с нераздельными камерами сгорания для дизелей с раздельными камерами сгорания Для двигателей с внутренним смесеобразованием (дизелей) уравнение сгорания имеет вид

= где Величина Для дизелей с нераздельными камерами сгорания и объёмным смесеобразованием Для вихрекамерных и предкамерных дизелей, а также при плёночном смесеобразовании После подстановки в уравнение сгорания соответствующих числовых значений

Тогда

Имея значение величины для карбюраторных двигателей для дизеля Степень предварительного расширения для дизеля определяется из выражения

Расчётные значения величин для карбюраторных двигателей

для дизелей

Действительные максимальные давления Для дизельных двигателей принимается Параметры процесса выпуска Для проверки правильности выбора значений

Расхождения между принятым значением

Рисунок 2 - Номограмма определения показателя адиабаты расширения К2 для карбюраторного двигателя

Рисунок 3 - Номограмма определения показателя адиабаты расширения К2 для дизеля Рисунок 4 - Индикаторная диаграмма карбюраторного двигателя Расчётные значения величин для карбюраторных двигателей

для дизелей

Тепловой баланс двигателя Общее количество теплоты

где

Теплота, эквивалентная эффективной работе за 1 с

Теплота, передаваемая охлаждающей среде

где с – коэффициент пропорциональности для четырехтактных двигателей с = 0,45–0,5; i – число цилиндров; D – диаметр цилиндра, см; m – показатель степени; для четырехтактных двигателей m=0,6–0,7; ne – частота вращения коленчатого вала двигателя, мин-1. Теплота, унесенная отработавшими газами, Дж/с:

Значения величин По таблице 5 для полученной температуры tr методом интерполяции определяем значение величины

Аналогично определяется и величина Отсюда

Таблица 5

Теплота, потерянная из-за химической неполноты сгорания

Неучтенные потери

Все составляющие теплового баланса сводятся в таблицу 6. Таблица 6 - Составляющие теплового баланса

Значения эффективного крутящего момента двигателя

Значение среднего эффективного давления

где Vh - объем двигателя, л; τ – тактность двигателя. Точки кривой среднего индикаторного давления

где Расчетные точки индикаторного крутящего момента могут быть определены по кривой

Удельный эффективный расход топлива для карбюраторных двигателей

для дизельных двигателей с неразделенными камерами

где Часовой расход топлива

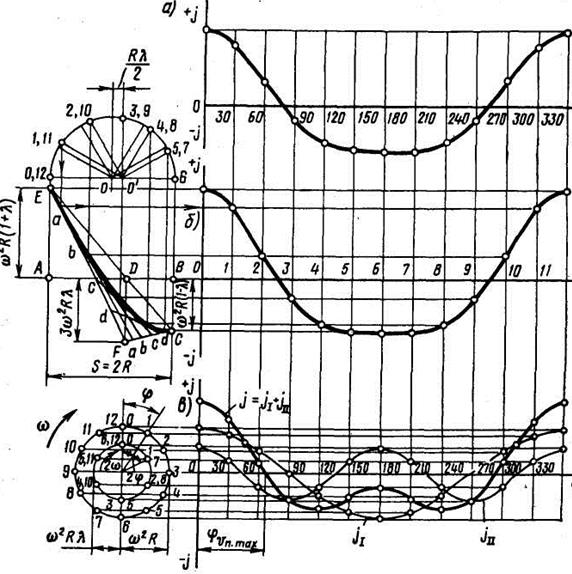

Рисунок 8 - Построение кривых скорости поршня

а — аналитический метод; б — метод Ф. А. Брикса; в — метод сложения перемещений первого и второго порядков Рисунок 9 - Построение кривых перемещения поршня

а — аналитический метод; б — метод касательных; в — метод сложения гармоник первого и второго порядков Рисунок 10 - Построение кривых ускорения поршня Силы давления газов Силы давления газов, действующих на поршень, для упрощения динамического расчета заменяются сосредоточенной силой, направленной по оси цилиндра и приложенной к оси поршневого пальца. Эта сила определяется по индикаторной диаграмме двигателя для каждого принятого значения угла поворота коленвала. Для этого полученную в результате теплового расчета индикаторную диаграмму перестраивают в развернутую. Перестроение может выполняться как аналитически, так и графически. Таблица 12

При развертке индикаторной диаграммы аналитическим методом для каждого угла поворота коленвала определяют значение величины Sx по методике, изложенной в подразделе 6.1. Для каждого значения величины Sx по индикаторной диаграмме определяют соответствующее ему индикаторное давление Рi. При этом необходимо учитывать, что на индикаторной диаграмме отсчет значений Рi ведется от нуля шкалы. Поэтому при расчетах необходимо принимать разность давлений в цилиндре двигателя и атмосферного давления, т.е.

где Fn - площадь поршня, м2; Pi и Pn - давление газов в цилиндре двигателя и атмосферное давление, MПa. Графически индикаторная диаграмма может быть развернута по методу проф. Ф.А. Брикса в соответствии с рисунком 8. Для этого под индикаторной диаграммой строят вспомогательную окружность радиуса R = 0,5 S в масштабе, принятом для шкалы S индикаторной диаграммы. Из центра полуокружности O в сторону НМТ откладывают поправку Брикса Развертку индикаторной диаграммы следует начинать с НМТ такта впуска. Определение сил инерции По характеру движения массы деталей кривошипно-шатунного механизма можно разделить на массы, движущиеся возвратно – поступательно (поршневая группа и верхняя головка шатуна); массы, совершающие вращательное движение (коленвал и нижняя головка шатуна), и массы, совершающие сложные движения (стержень шатуна). Для упрощения динамического расчета действительный кривошипно-шатунный механизм заменяется динамически эквивалентной системой сосредоточенных масс в соответствии с рисунком 12. Масса поршневой группы mп считается сосредоточенной на оси поршневого пальца в точке А. Масса шатуна mш обычно заменяется двумя массами, одна из которых m1 считается сосредоточенной на оси поршневого пальца в точке А, а другая m2 – на оси кривошипа в точке В. Распределение масс шатуна обычно принимают следующими, кг: m1 = 0,275 mш; m2 = 0,725 mш. Масса кривошипа также заменяется двумя массами, сосредоточенными на осях коренной и шатунной шейки. Таким образом, система сосредоточенных масс динамически эквивалентна кривошипно-шатунному механизму и состоит из массы mj = mп + m1, имеющей возвратно – поступательное движение и сосредоточенной на оси поршневого пальца в точке А, и массы mR = mшш + m2 , сосредоточенной на оси шатунной шейки в точке В и имеющей вращательное

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 193; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.217.100 (0.01 с.) |

= 273 + t0 = 293 К.

= 273 + t0 = 293 К. от предыдущего цикла. Температура

от предыдущего цикла. Температура  и давление

и давление  этих остаточных газов зависят от многих факторов, таких как сопротивление системы выпуска, быстроходности двигателя, степени сжатия, фаз газораспределения и т.п. Аналитическое определение

этих остаточных газов зависят от многих факторов, таких как сопротивление системы выпуска, быстроходности двигателя, степени сжатия, фаз газораспределения и т.п. Аналитическое определение

В процессе наполнения в результате контакта свежего заряда с нагретыми стенками каналов системы впуска и цилиндра двигателя, температура горючей смеси несколько повышается. На подогрев заряда ΔТ влияют тип смесеобразования, теплонапряжённость, а также конструкция и расположение впускного трубопровода. Обычно величиной ΔТ задаются.

В процессе наполнения в результате контакта свежего заряда с нагретыми стенками каналов системы впуска и цилиндра двигателя, температура горючей смеси несколько повышается. На подогрев заряда ΔТ влияют тип смесеобразования, теплонапряжённость, а также конструкция и расположение впускного трубопровода. Обычно величиной ΔТ задаются. на выпуске, кг/м3,

на выпуске, кг/м3, , (18)

, (18) на впуске, МПа,

на впуске, МПа, , (19)

, (19) . (20)

. (20) . (21)

. (21) . (22)

. (22) . (23)

. (23) . (24)

. (24) . (26)

. (26) .

.  (27)

(27)

, кДж/кмоль·°С

, кДж/кмоль·°С

, кДж/кмоль рабочей смеси:

, кДж/кмоль рабочей смеси: . (28)

. (28) определяется по формуле Д.И. Менделеева, МДж/кг,

определяется по формуле Д.И. Менделеева, МДж/кг, , (29)

, (29) , кДж/(кмоль·°С),

, кДж/(кмоль·°С), (

(

+

+

+

+

+

+

+

+

+

+

), (29)

), (29) ,

,  ,

,  ,

,  ,

,  ,

,  - средние мольные теплоёмкости компонентов продуктов сгорания, определяемые по эмпирическим формулам, приведённым в таблице для интервала температур t z = 1501 – 2800 °C.

- средние мольные теплоёмкости компонентов продуктов сгорания, определяемые по эмпирическим формулам, приведённым в таблице для интервала температур t z = 1501 – 2800 °C. .

. .

.

=

=  . (30)

. (30) принимаются исходя из конструкции двигателя, режима его работы, формы камеры сгорания, способа смесеобразования и др.:

принимаются исходя из конструкции двигателя, режима его работы, формы камеры сгорания, способа смесеобразования и др.: +

+  =

= - степень повышения давления.

- степень повышения давления. зависит от формы камеры сгорания и периода задержки воспламенения топлива.

зависит от формы камеры сгорания и периода задержки воспламенения топлива. ;

;  ;

;  и выполнения необходимых преобразований, уравнение сгорания примет вид:

и выполнения необходимых преобразований, уравнение сгорания примет вид: . (32)

. (32) . (33)

. (33) , можно определить давление в конце видимого сгорания

, можно определить давление в конце видимого сгорания  , МПа:

, МПа: , (34)

, (34) . (35)

. (35) . (36)

. (36) для современных автотракторных двигателей находятся в пределах:

для современных автотракторных двигателей находятся в пределах: в цилиндре карбюраторного двигателя обычно ниже расчётных значений

в цилиндре карбюраторного двигателя обычно ниже расчётных значений  реализуется при 5–15 град. угла поворота коленвала после ВМТ. При этом

реализуется при 5–15 град. угла поворота коленвала после ВМТ. При этом  , на основании полученных величин

, на основании полученных величин  и

и  по следующей формуле, К:

по следующей формуле, К: . (39)

. (39)

;

;  и

и  для современных автотракторных двигателей находятся в пределах:

для современных автотракторных двигателей находятся в пределах: = 0,26–0,4;

= 0,26–0,4;  = 0,38–0,5;

= 0,38–0,5;  , введенной в двигатель с топливом определяется по формуле, МДж/с:

, введенной в двигатель с топливом определяется по формуле, МДж/с: , (65)

, (65) -, МДж/кг;

-, МДж/кг; -,кг/ч.

-,кг/ч. , Дж:

, Дж: . (66)

. (66) , Дж/с:

, Дж/с: , (67)

, (67) . (68)

. (68) и

и  определяются следующим способом.

определяются следующим способом. , тогда:

, тогда: =

=  = 20,775 кДж/(кмоль о С).

= 20,775 кДж/(кмоль о С). =

=  равном

равном

для карбюраторных двигателей при

для карбюраторных двигателей при  :

: . (71)

. (71) составляют, Дж/с:

составляют, Дж/с: (72)

(72) могут быть определены по формуле, Н∙м:

могут быть определены по формуле, Н∙м: . (73)

. (73) может быть определено по формуле, МПа:

может быть определено по формуле, МПа: , (74)

, (74) , МПа,

, МПа, , (75)

, (75) – среднее давление механических потерь двигателя, определяемое по уравнениям, приведенным в п.п. 4.4.3, в зависимости от типа и конструкции двигателя для данного скоростного режима работы.

– среднее давление механических потерь двигателя, определяемое по уравнениям, приведенным в п.п. 4.4.3, в зависимости от типа и конструкции двигателя для данного скоростного режима работы. или из выражения, Н∙м:

или из выражения, Н∙м: . (76)

. (76) , г/кВт∙ч:

, г/кВт∙ч: ; (77)

; (77) , (78)

, (78) и

и  – удельный эффективный расход топлива соответственно при номинальной мощности и в расчетной точке характеристики.

– удельный эффективный расход топлива соответственно при номинальной мощности и в расчетной точке характеристики. , кг/ч:

, кг/ч: . (79)

. (79)

, град

, град

, МПа

, МПа

, Н

, Н

, Н

, Н

, Н

, Н

,Н·м

,Н·м

. Тогда давление газов

. Тогда давление газов  , МПа,

, МПа, , (90)

, (90) и получают дополнительный центр окружности О1. Из центра О окружность делят лучами в соответствии с принятым угловым интервалом

и получают дополнительный центр окружности О1. Из центра О окружность делят лучами в соответствии с принятым угловым интервалом  (обычно

(обычно  . Из этих точек проводят вертикальные линии до пересечения с линиями индикаторной диаграммы. Давление в цилиндре двигателя, соответствующее этим точкам, переносят на развернутую индикаторную диаграмму соответственно заданным углам поворота коленвала.

. Из этих точек проводят вертикальные линии до пересечения с линиями индикаторной диаграммы. Давление в цилиндре двигателя, соответствующее этим точкам, переносят на развернутую индикаторную диаграмму соответственно заданным углам поворота коленвала.