Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения и определение проходного сечения клапанаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Проектирование механизма газораспределения обычно начинается с определения проходных сечений в седле клапана и в его горловине в соответствии с рисунком 21. Площадь проходного сечения в клапане определяется из условия неразрывности потока несжимаемого газа по условной средней скорости в сечении седла при максимальном подъеме клапана на режиме номинальной частоты вращения

Значения средней скорости поршня Vп.ср. , скорости газа в проходном сечении клапана Wвп и площади поршня Fп принимаются на основании данных из теплового и динамического расчетов двигателя, iкл - число одноименных клапанов. Обычно в автотракторных двигателях iкл=1–2.

Рисунок 21 - Расчетная схема проходного сечения в клапане Проходное сечение в горловине клапана не должно ограничивать пропускную способность впускного или выпускного тракта. Учитывая, что через горловину проходит стержень клапана, ее площадь обычно принимают: Диаметр горловины

Максимальный диаметр горловины ограничивается возможностью размещения клапанов в головке блока при заданных: диаметре цилиндра, схеме механизма газораспределения и типе камеры сгорания. В связи с этим значение

Диаметр горловины выпускных клапанов принимают на 10–20 % меньше Проходное сечение клапана зависит от угла наклона фаски клапана

где hкл – высота подъема клапана, см;

У современных двигателей угол наклона фаски тарелки выпускного клапана обычно принимается равным 45 град, а выпускного клапана – 45 град или 30 град.

При

При

Если известны при

при

Значение величины Построение профиля кулачка Мгновенное открытие клапанов в нужный момент времени хотя и является желательным, однако реализовать такое открытие клапана в ДВС невозможно, так как при этом возникают бесконечно большие силы инерции, действующие на детали механизма газораспределения. Поэтому при проектировании механизма газораспределения подбирают такой профиль кулачка, который обеспечивает достаточно большое наполнение цилиндра при допустимых силах инерции. В современных двигателях применяются следующие виды кулачков: выпуклый, тангенциальный, вогнутый, безударный. Наиболее распространены выпуклый и тангенциальный профили кулачков. Выпуклый профиль кулачка (в соответствии с рисунком 22,а) образован дугами трех окружностей

а) – выпуклый, б) – тангенциальный Рисунок 22 – Построение профиля кулачка Построение профиля кулачка ведется от начальной окружности радиуса

Точки А и А' (в соответствии с рисунком 22а) являются точками начала и конца открытия клапана, а угол

где

Точка В определяется по условию максимального хода толкателя При наличии рычагов или коромысел

где Отношение Для выпуклого кулачка значение величины

где а = Значение величины Для тангенциального кулачка

Для обеспечения зазора в клапанном механизме тыльную часть кулачка выполняют радиусом для впускных клапанов ∆Sвп = 0,25…0,35, для выпускных клапанов ∆Sвып = 0,35…0,5. Угол

В зависимости от выбранного профиля кулачка и типа толкателя определяем подъем, скорость и ускорение толкателя и клапана. Для выпуклого кулачка с плоским толкателем:

где

ωк – угловая скорость кулачка (распредвала), рад/с;

Для тангенциального кулачка с роликовым толкателем:

где r - радиус ролика, мм; а1= Угол

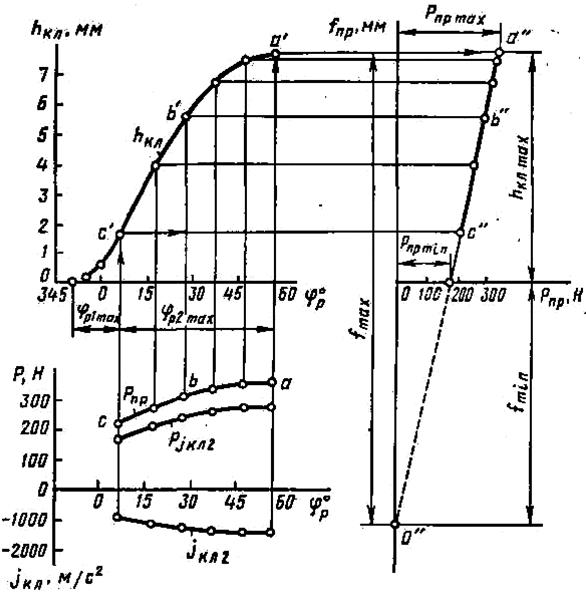

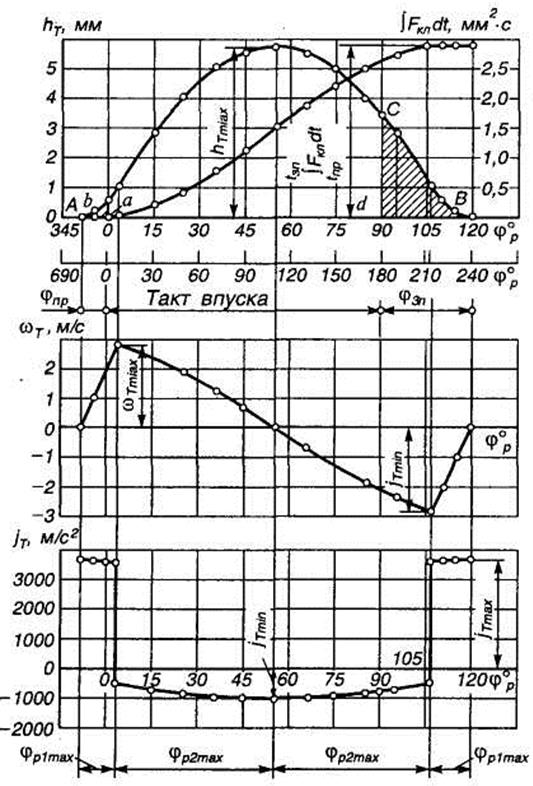

Задаваясь последовательно различными значениями углов φp1 и φp2, (угол По данным таблицы 22 строят графики пути, скорости и ускорения толкателя, в соответствии с рисунком 23. Таблица 22

Рисунок 23 - Графики пути, скорости и ускорения толкателя Время – сечение клапана

Тогда кривая подъема толкателя может быть эквивалентна диаграмме время - сечения клапана, мм2∙с:

где

np = 0,5nN; np и nN – частота вращения соответственно распредвала и коленвала;

Средняя площадь проходного сечения клапана, мм2:

где la-d – продолжительность такта впуска по диаграмме подъема толкателя, мм. Средняя скорость потока заряда в седле клапана, м/с:

где Fп – площадь поршня. Для карбюраторных двигателей для дизелей Расчет пружины клапана Пружина клапана должна обеспечивать при всех скоростных режимах работы двигателя плотную посадку клапана в закрытом состоянии при движении толкателя по начальной окружности кулачка и постоянную кинематическую связь между клапанами, толкателем и кулачком во время движения толкателя с отрицательным ускорением. Плотная посадка клапана может быть обеспечена при следующих условиях: для выпускного клапана, Н:

где

для впускного клапана в двигателях без наддува клапан будет закрыт практически при любом минимальном усилии пружины, а в двигателях с наддувом при условии, Н:

где Кинематическая связь между деталями клапанного механизма обеспечивается при условии, Н:

где К – коэффициент запаса пружины: для карбюраторных двигателей К = 1,33–1,66, для дизелей К= 1,28–1,52;

Сила инерции

где Мкл – суммарная масса деталей клапанного механизма, приведенного к оси клапана. При нижнем расположении клапанов, кг:

При отсутствии данных о значении масс деталей механизма газораспределения значения массы, приведенной к оси клапана, может быть определено по статическим данным, кг:

Далее приведены возможные значения при нижнем расположении клапанов при верхнем расположении клапанов с нижним распредвалом при верхнем расположении клапанов с верхним распредвалом Задаваясь значениями величин Для выпуклого кулачка с плоским толкателем характеристика пружины может быть подобрана непосредственно по параметрам кулачка: максимальная сила упругости пружины

минимальная сила упругости пружины

жесткость пружины с:

предварительная деформация пружины

полная деформация пружины

По этим данным может быть построена характеристика пружины клапана. При использовании двух пружин на одном клапане их суммарная характеристика должна соответствовать полученным исходным данным в соответствии с рисунком 25. Основные конструктивные размеры пружины – ее средний диаметр Dср; диаметр проволоки Средний диаметр

Рисунок 24 - Графическое построение характеристики пружины По принятым значениям

где G – модуль упругости второго рода; G = 8,0–8,3 МН/см2;

Pиcунок 25 - Характеристика совместно работающих двух пружин Полное число витков наружной и внутренней пружин iп=ip.в+2.Значение величины iп обычно лежит в пределах iп =8–12. Шаг витка свободной пружины t, мм: t = где Длина пружины при полном открытии клапана

при закрытом клапане

длина свободной пружины

Максимальное касательное напряжение, возникающее в пружине

где k' – коэффициент, учитывающий неравномерное распределение напряжений по сечению витка пружины и зависящий от отношения Dпр/δпр. При Dпр/δпр = 5–12, значения k' = 1,3–1,1. Значение величины Минимальное напряжение, возникающее в пружине при закрытом клапане

Запас прочности пружины

где ατ – коэффициент приведения асимметричного цикла к равноопасному симметричному. Для пружинной проволоки ατ = 0,18–0,20; τ-1 = 300–400 МН/м2;

При больших силах инерции на каждый клапан устанавливают две пружины. При этом

Для обеспечения нормальных радиальных зазоров между направляющей втулкой и внутренней пружиной, а также между пружинами необходимо выдержать требование, мм:

где

Во избежание резонанса собственных колебаний пружины с вынужденными определяется частота свободных колебаний

где Отношение частоты свободных колебаний пружины nc к частоте вращения распредвала np не должна равняться целому числу

При наличии двух пружин

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 1300; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.122.90 (0.01 с.) |

, см2:

, см2: . (105)

. (105)

.

. , мм:

, мм: . (106)

. (106) , см2:

, см2: (108)

(108) – угол наклона фаски на тарелке клапана.

– угол наклона фаски на тарелке клапана. . (109)

. (109) . (110)

. (110) может быть определена по формуле, см:

может быть определена по формуле, см: , (111)

, (111) . (112)

. (112) для автотракторных двигателей обычно находится в пределах 0,16–0,30

для автотракторных двигателей обычно находится в пределах 0,16–0,30  ,

,  и

и  , и применяется в паре с плоским, выпуклым и роликовым толкателем. Тангенциальный кулачек (в соответствии с рисунком 22,б) образован дугами двух окружностей

, и применяется в паре с плоским, выпуклым и роликовым толкателем. Тангенциальный кулачек (в соответствии с рисунком 22,б) образован дугами двух окружностей

, задающий положение этих точек, определяется из условия обеспечения принятых фаз газораспределения для проектируемого клапана:

, задающий положение этих точек, определяется из условия обеспечения принятых фаз газораспределения для проектируемого клапана: , (114)

, (114) - угол запаздывания закрытия клапанов относительно этих же точек.

- угол запаздывания закрытия клапанов относительно этих же точек. . Без учета зазоров, при нижнем расположении клапанов

. Без учета зазоров, при нижнем расположении клапанов  . Это же относится и к верхнеклапанному механизму газораспределения с распредвалом, непосредственно воздействующем на клапан.

. Это же относится и к верхнеклапанному механизму газораспределения с распредвалом, непосредственно воздействующем на клапан. ,

, и

и  - длина плеча коромысла, прилегающая соответственно к толкателю и к клапану.

- длина плеча коромысла, прилегающая соответственно к толкателю и к клапану. , (115)

, (115) . (116)

. (116) , меньше чем

, меньше чем  определяют из условия, что в точке С угол

определяют из условия, что в точке С угол  = max и

= max и  = maх, а

= maх, а  =

=  :

: . (117)

. (117) .

. ;

; ;

; ;

; ;

; ;

; , (118)

, (118) и

и  – соответственно подъем, м, скорость, м/с и ускорение толкателя м/с2 при движении его по дуге радиуса r1 от точки А к точке С;

– соответственно подъем, м, скорость, м/с и ускорение толкателя м/с2 при движении его по дуге радиуса r1 от точки А к точке С; и

и  – соответственно подъем, скорость и ускорение толкателя при движении его по дуге радиуса r2 от точки С к точке В;

– соответственно подъем, скорость и ускорение толкателя при движении его по дуге радиуса r2 от точки С к точке В; ;

; ;

; ;

; ;

; ;

; , (119)

, (119) .

. .

. или

или

или

или

,

мм

,

мм

,

м/с

,

м/с

,

м/с2

,

м/с2

Диаграмма подъема толкателя, построенная в принятом масштабе в соответствии с рисунком 23, может характеризовать также подъем клапана, если изменить масштаб по оси ординат в соответствии с отношением плеч коромысла:

Диаграмма подъема толкателя, построенная в принятом масштабе в соответствии с рисунком 23, может характеризовать также подъем клапана, если изменить масштаб по оси ординат в соответствии с отношением плеч коромысла: . (120)

. (120) , (121)

, (121) – масштаб времени, с/мм;

– масштаб времени, с/мм;  ;

; – масштаб по углу;

– масштаб по углу; – масштаб площади сечения клапана, мм2/мм;

– масштаб площади сечения клапана, мм2/мм; ∙2,22∙

∙2,22∙  ;

; – площадь под кривой подъема толкателя, мм2.

– площадь под кривой подъема толкателя, мм2. , (122)

, (122) , (123)

, (123) – средняя скорость поршня, м/с;

– средняя скорость поршня, м/с; = 90…150 м/с;

= 90…150 м/с;

(

( -

-  ), (124)

), (124) -

-  , (126)

, (126) – приведенная к клапану сила инерции деталей механизма газораспределения на участке с отрицательным ускорением.

– приведенная к клапану сила инерции деталей механизма газораспределения на участке с отрицательным ускорением. =- Мкл

=- Мкл  , (127)

, (127) =

=  +

+

+

+  .

.

для различных углов поворота кулачка (и, следовательно, распредвала) на участке

для различных углов поворота кулачка (и, следовательно, распредвала) на участке  получают зависимость Рпр=f(hкл) и строят характеристику пружины. Последовательность такого построения в соответствии с рисунком 25. По характеристике пружины, построенной таким способом, определяют: предварительную деформацию fmin; полную деформацию пружины fmax=fmin+

получают зависимость Рпр=f(hкл) и строят характеристику пружины. Последовательность такого построения в соответствии с рисунком 25. По характеристике пружины, построенной таким способом, определяют: предварительную деформацию fmin; полную деформацию пружины fmax=fmin+  / fmax.

/ fmax. , Н:

, Н: , (128)

, (128) , Н:

, Н: , (129)

, (129) , (130)

, (130) , мм:

, мм: =

=

, мм:

, мм: . (132)

. (132) ; число витков i; шаг витка t и длина в свободном состоянии Lcв.

; число витков i; шаг витка t и длина в свободном состоянии Lcв. принимается по конструктивным соображе-ниям в зависимости от диаметра горловины клапана

принимается по конструктивным соображе-ниям в зависимости от диаметра горловины клапана  =3,5–6 мм. При наличии двух пружин на одном клапане для внутренней пружины принимается:

=3,5–6 мм. При наличии двух пружин на одном клапане для внутренней пружины принимается:  =(0,5–0,6)

=(0,5–0,6)  = 2,2–4,5 мм.

= 2,2–4,5 мм. ,

,  , (133)

, (133)

∆min – наименьший зазор между витками пружины при полном открытии клапана; ∆min = 0,3 мм.

∆min – наименьший зазор между витками пружины при полном открытии клапана; ∆min = 0,3 мм. , мм

, мм ; (135)

; (135) , мм

, мм ; (136)

; (136) , мм

, мм ; (137)

; (137) , МПа:

, МПа: , (138)

, (138) = 450–600 МН/м2.

= 450–600 МН/м2. , МН/м2:

, МН/м2: . (139)

. (139) , (140)

, (140)

.

. =

=  +

+  ;

; =

=  +

+  .

. = (0,35–0,45)

= (0,35–0,45)

и

и  - средний диаметр соответственно внутренней и наружной пружин;

- средний диаметр соответственно внутренней и наружной пружин; - диаметр втулки клапана;

- диаметр втулки клапана; и

и  - диаметр проволоки соответственно внутренней и наружной пружин.

- диаметр проволоки соответственно внутренней и наружной пружин. пружины:

пружины: ,

, 1,2,3…

1,2,3… 1,2,3…

1,2,3…