Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы получения изделий из пластмассСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

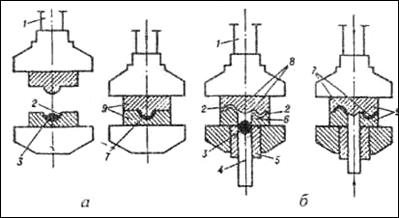

Переработка пластических масс – комплекс процессов, обеспечивающий получение изделий или полуфабрикатов из пластмасс с заданными свойствами на специальном оборудовании. Основными параметрами при изготовлении изделийиз пластмасс являются: температура нагрева, давление и время выдержки. Прессование - это формование изделий под давлением из материалов, нагретых до вязкотекучего состояния непосредственно в полости формующего инструмента (прессформе) - между матрицей и пуансоном. Прессование осуществляется двумя основными способами - прямым (компрессионным) и литьевым (трансферным). Прямое прессование - наиболее распространенный способ. При этом способе предварительно нагретый или ненагретый, таблетированный или порошкообразный материал загружают в прессформу, которая замыкается, и материал подвергается давлению и нагреву. Давление передается непосредственно на прессуемый материал вплоть до полного замыкания прессформы. В зависимости от природы и свойств перерабатываемого материала обычно возникает необходимость выпуска из формы паров и газов, выделяющихся из прессуемого материала в процессе реакции отверждения. Для этого в процессе прессования выполняют операцию подпрессовки, заключающуюся в переключении гидропресса после определенной выдержки на обратный ход, в подъеме пуансона на высоту, достаточную для выпуска газов (5-30 мм) и выдержке его в таком положении в течение 3-10 с. После этого пресс-форма снова замыкается. При прессовании крупных толстостенных деталей из материалов с повышенной влажностью подпрессовку проводят 2-3 раза. Схема компрессионного прессования представлена на рис. 1.7, а. Прямым прессованием получают детали средней сложности и небольших габаритных размеров из термореактивных материалов с порошкообразным и волокнистым наполнителем.

Рис. 1.7. Схема формования изделий из реактопластов (а - компрессионное прессование; б - литьевое прессование): 1 –верхний плунжер; 2 - оформляющие гнезда прессформы; 3 - перерабатываемый материал; 4 - поршень; 5 -трансферный цилиндр; 6 – загрузочное отвер- стие; 7 - изделие; 8 - литниковые каналы; 9 - пресс-форма

Недостатки компрессионного прессования - появление облоя (грата) по линии разъема пресс-формы, необходимость повышенных усилий прессования. Литьевое прессование отличается от прямого тем, что прессуемый материал загружают не в полость пресс-формы, а в специальный обогреваемый трансферный цилиндр (рис.1.7,б). Размягченный материал впрыскивается материальным поршнем из трансферного цилиндра через литниковые каналы в замкнутую прессформу. После отверждения материала в оформляющей полости прессформы, ее разъединяют и извлекают готовые изделия. Литьевое прессование рационально применять для изготовления деталей сложной конфигурации, с тонкими стенками, глубокими отверстиями, в том числе резьбовыми, к которым предъявляются повышенные требования по точности размеров. При литьевом прессовании отпадает необходимость в подпрессовках, так как образующиеся газы могут выходить через зазоры между поршнем, цилиндром и полуформами. Недостатком литьевого прессования является повышенный расход материала, так как в загрузочной камере и литниковых каналах остается часть необратимого прессматериала. Поскольку при литьевом прессовании пластицированный материал впрыскивается в замкнутую прессформу, то по линии разъема формы отсутствует облой. Кроме того, прессформы для литьевого прессования сложнее по конструкции и дороже прессформ для прямого прессования. Литье под давлением. При формовании методом литья под давлением перерабатываемый материал нагревается до вязкотекучего состояния (пластицируется) в обогреваемом цилиндре, из которого впрыскивается под действием поршня или червяка в предварительно замкнутую литьевую форму, где материал затвердевает при изменении температуры, приобретая конфигурацию внутренней полости формы. Литьевая машина состоит из устройства для дозирования материала, механизмов замыкания формы и инжекции, привода, пультов для управления машиной, а также для контроля и регулирования температуры. Механизм замыкания формы поршневой литьевой машины (рис.1.8.) состоит из гидравлического цилиндра 1 и плунжера 2 для привода подвижной плиты 3 (при замыкании и размыкании литьевой формы 4), а также неподвижной плиты 5, с расположенным в ней соплом 6. Инжекционный механизм состоит из рассекателя (торпеды) 7, расположенного в инжекционном обогреваемом цилиндре 8, бункера 9 с весовым или объемным дозатором для перерабатываемого материала и инжекционного поршня 10, который перемещается под действием плунжера 11, расположенного в гидравлическом цилиндре 12. Обогрев инжекционного цилиндра осуществляется электрическим обогревателем 13.

Рис. 1.8. Литьевая машина поршневого типа Перемещение инжекционного механизма для прижатия инжекционого сопла к литниковой втулке формы или отодвигания сопла осуществляется плунжером 11 гидравлического цилиндра 12. При переработке термопластов цилиндр нагревают до 200-350°С, при переработке реактопластов - до 80-120°С. В литьевой форме термопласты в зависимости от их природы и требований, предъявляемых к изделию, охлаж- даются до 20-40°С (полистирол, полиэтилен) или до 80-120°С (поликарбонат, полиформальдегид), а реактопласты нагреваются до 160-200°С. В форме материал выдерживается под давлением для уплотнения, что значительно снижает последующую усадку при охлаждении изделия вне формы. Значительная часть термопластичных полимеров перерабатывается в изделия методом экструзии с использованием экструзионных машин (червячных прессов) различных типов. При переработке гранулированных или порошкообразных термопластов экструдеры предназначаются для непрерывной пластикации и гомогенизации полимера, получения однородного расплава, перемешивания его и выдавливания через формующие головки в виде спрофилированного изделия. С помощью экструдеров производится нанесение тонкослойных покрытий на бумагу, ткани, картон, нанесение изоляции на провода и кабели. Непрерывность и высокая производительность процесса экструзии создают возможность максимальной автоматизации. Основные особенности экструзионной машины на примере одночервячного экструдера представлены на рис.1.9.

Рис. 1.9. Одночервячный экструдер (а) и червяк (б): 1 - двигатель, 2 - канал для охлаждения зоны бункера, 3 - канал для выхода расплава в профилирующую головку, 4 - нагреватели цилиндра, 5 - цилиндр, 6 - червяк, 7 - загрузочная камера,, 8 - бункер 9 - упорный подшипник, 10 - редуктор; зоны червяка: I - питания, II - плавления, III - дозирования. D - диаметр, L - длина, h1, h3 - глубина винтового канала, e - ширина гребня витка, t - шаг нарезки

Одной из наиболее важных характеристик пресса является отношение длины червяка к диаметру, которое равно отношению длины червяка от края загрузочного отверстия, на наружный диаметр червяка (L/D). Соответственно характеру процессов, протекающих на каждом участке червяка, его можно разделить по длине на три основные зоны: I - питания, II - плавления, III - дозирования (рис. 1.9,б). Зона питания - участок, в котором материал находится в твердом состоянии. Зона плавления - участок, в котором почти полностью происходит плавление материала. Дозирующая зона - участок, в котором материал находится в вязкотекучем состоянии.

Оценка сваримости пластмасс

|

||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 678; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.239.65 (0.01 с.) |