Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности проектирования изделийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Общие вопросы проектирования Цель проектирования любого устройства – создание эффективных и надежных механизмов или машин, выполняющих все заданные функции. Проектирование – творческий процесс со свойственными ему закономерностями построения и развития. Основные особенности этого процесса состоят в многовариантности решения, необходимости согласования принимаемых решений с общими и специфическими требованиями, предъявляемыми к механизмам, а также с требованиями соответствующих ГОСТов, регламентирующих термины, определения, условные обозначения, систему измерений, методы расчета и т.п. Выбор того или иного вида механизма зависит от предъявляемых требований, к которым относятся: надежность и долговечность элементов механизма; простота конструкции, ее компактность; малое сопротивление движению, особенно во время пуска; наименьшая инерционность (быстродействие механизма); бесшумность; технологичность и унификация деталей, а также снижение стоимости. В процессе проектирования делают необходимые расчеты (кинематические, динамические, на прочность и жесткость, на износ, технико-экономические и др.), разрабатывают чертежи и технологию производства, а для особо ответственных изделий изготовляют и испытывают макеты и натурные образцы. Проектирование современных механизмов или машин – комплексная научно-техническая и экономическая задача, при решении которой необходимо учитывать мировой опыт изготовления и эксплуатации подобных изделий. Проектом какого-либо механизма, прибора или машины (в общем случае – изделия) принято называть совокупность технико-экономических расчетов, схем, чертежей и других конструкторских документов, которые содержат данные об устройстве и принципе действия изделия, основных параметрах кинематики и динамики, надежности, эффективности и экономичности, а также указания по технологии изготовления, сборке и испытаниям. Этапы проектирования. Система проектирования предусматривает следующие стадии разработки проекта: техническое задание, техническое предложение, эскизный и технический проекты, разработку рабочей документации. Техническое задание обычно составляется заказчиком с целью определить основное назначение разрабатываемого изделия, его технико-экономические характеристики и требования (скорость, производительность, специфические особенности работы будущего изделия и др.). В техническом задании могут быть предусмотрены требования к технологии изготовления, автоматизации регулирования и управления, технике безопасности, эстетике и эргономике. В задании намечается порядок проектирования и состав конструкторской документации. Техническое предложение представляет собой совокупность конструкторских документов, содержащих технико-экономическое обоснование выбора варианта построения проектируемого изделия. С этой целью разрабатывают несколько вариантов решения поставленной в техническом задании задачи, проводят их анализ и сравнительную оценку с учетом существующих подобных изделий, а также патентных материалов. Важный элемент этой стадии проектирования – выбор структурных схем передаточных механизмов, что определяет как основные свойства, так и надежность проектируемой системы. Техническое предложение после согласования и утверждения является основанием для последующего проектирования. При проработке технического предложения и на дальнейших этапах проектирования проводится патентный поиск, который заключается в просмотре всех патентных материалов России и других стран по данной тематике за период 30…50 лет. Во время патентного поиска выявляются прогрессивные технические решения для возможного использования в проектируемом устройстве. Попутно рассматриваются вопросы о целесообразности закупки лицензий по зарубежным патентам. Патентные материалы помогают решить вопрос о том, является ли проектируемое изделие (или какие-либо его части) изобретением. Наряду с патентоспособностью важное значение имеет патентная чистота. В патентно-чистом изделии не должно быть технических решений, которые защищены патентами в стране-импортере, при необходимости использовании зарубежных изобретений закупаются лицензии. В эскизном проекте разрабатываются принципиальные конструкторские решения принятого варианта, дающие общее представление об устройстве и принципе действия системы, а также проводятся расчеты основных параметров и размеров. В сложных и ответственных случаях разрабатываются макеты и модели отдельных узлов проектируемой системы для экспериментальной их проверки и отработки. Технический проект - наиболее ответственная часть проектирования, в которой даются окончательные технические и конструкторские решения. Графическая часть технического проекта состоит из чертежей общего вида, сборочных и монтажных чертежей, схем и спецификаций, которые служат основанием для разработки рабочей конструкторской документации. В необходимых случаях изготовляются и испытываются макеты и модели отдельных узлов. Расчетно-пояснительная записка к проекту должна содержать необходимые расчеты по кинематике и динамике системы, расчеты на прочность, надежность и точность взаимодействия деталей и узлов. Рабочая документация включает все необходимое для изготовления и испытания опытного образца (или опытной партии) изделий, выпуска установочной серии или организации серийного производства. Для сокращения сроков проектирования допускается совмещать стадию технического предложения со стадиями эскизного и технического проектов. Принципы конструирования. При проектировании механизмов необходимо соблюдать следующие основные принципы: технологичность, наиболее короткую кинематическую цепь, компактность, статическую определимость. Понятие технологичности включает обеспечение минимальной трудоемкости изготовления и сборки, меньшей себестоимости и материалоемкости и др. Увеличением технологичности деталей, узлов и конструкции в целом, достигается существенное удешевление проектируемой системы. Предусмотрены следующие виды технологичности: производственная, эксплуатационная, при техническом обслуживании и ремонте, технологичность заготовки, детали и сборочной единицы. При проектировании изделия учитывают все указанные аспекты технологичности. Количественные показатели производственной технологичности отдельной детали – трудоемкость изготовления и коэффициент использования материала, определяемый отношением массы готовой детали к массе заготовки. Чтобы повысить технологичность, иногда целесообразно расчленить трудно обрабатываемые сложные детали на ряд простых по конфигурации, соединяемых затем сваркой, запрессовкой и другими методами. При прочих равных условиях конструкция тем точней, чем выше производственная технологичность. Одним из эффективных средств ускорения технического прогресса, повышения производительности труда и улучшения качества изделий является стандартизация. Каждая новая машина, прибор, в том числе и находящиеся на уровне изобретения, должны иметь максимум стандартных и унифицированных элементов, проверенных на практике и надежных в эксплуатации. Второй принцип конструирования – наиболее короткой кинематической цепи - требует минимального числа кинематических пар и звеньев механизма для выполнения заданных функций механизма. Принцип компактности часто выражает эргономические требования. Так, при проектировании цилиндрической зубчатой передачи с передаточным числом u = 15 целесообразно применять двухступенчатую передачу (например, u1 = 3 и u2 = 5). Это позволяет уменьшить габариты по сравнению с одноступенчатой передачей почти в 2 раза. Но при такой конструкции нарушается принцип наиболее короткой кинематической цепи. Окончательное решение всегда компромиссно. Принцип статической определенности требует наложения минимального числа связей, так как наличие избыточных (или пассивных) связей приводит к возникновению деформации и снижению точности системы. Техническое совершенство машины или прибора определяется технико-эксплуатационными параметрами (производительностью, энергоемкостью, материалоемкостью и др.), надежностью, а также рядом технических и экономических факторов (унификация и стандартизация, патентоспособность, эстетический и эргономический уровень и ряд других). Недостаточное внимание к этим требованиям неизбежно приводит к снижению качества и экономичности создаваемых изделий. Форма организации процесса проектирования определяется составом средств, методов и содержанием труда инженерно-технических работников. Безмашинная (ручная) форма проектирования, а позднее формы типового группового и частично механизированного типового проектирования, ограничивали производительность труда конструктора. Они требовали значительных затрат рабочего времени на рутинные работы по поиску информации о стандартных элементах, материалах, ранее спроектированных конструкциях, а также работы по вычерчиванию типовых изображений. В результате, усложнение конструкций в последние годы настолько увеличило время проектирования, что оно в ряде случаев стало превосходить сроки эксплуатации изделий. Выход из создавшегося положения дали изменение и упорядочение технологии проектирования. Усложнению конструкции и, как следствие, увеличению объема используемой конструктором информации были противопоставлены новые методы ее обработки, т.е. автоматизация проектирования. В этом случае конструктор ставит задачу для ЭВМ и принимает окончательное решение, а машина обрабатывает весь объем информации и делает первичный отбор. Для такого общения человека с машиной созданы и создаются системы автоматизированного проектирования (САПР) – организационно-технические системы, выполняющие автоматизированное проектирование объектов и состоящие из комплекса средств автоматизации проектирования, взаимосвязанного с подразделениями проектной организации. Объектами проектирования в САПР являются изделия (детали, узлы, комплексы), технологические процессы и организационно-технические системы. Целями создания САПР являются повышение технико-экономического уровня проектируемых объектов, сокращение сроков, уменьшение стоимости и трудоемкости проектирования. Элементы методики проектирования Компонование. Центральным моментом процесса проектирования является возникновение в голове конструктора образа будущего изделия, как более или менее определенного сочетания составных частей этого изделия. Например, автомобиль отражается в сознании образом, сочетающим колеса с кузовом и двигателем, а образ детали представляет собой определенное сочетание конструктивных элементов. Сознательное формирование такого образа и называют компонованием. В каждом изделии, будь то машина, узел или деталь, есть главные элементы, выполняющие основную функцию изделия. Именно с воображения этих главных элементов и начинают компоновать изделие в целом. Например, компонуя зубчатый редуктор, сначала воображают, или изображают главные элементы – зубчатые колеса, затем вкомпоновывают в них валы с крепежными элементами, потом - подшипники и т.д. При этом уточняют форму и размеры сопряженных элементов, постепенно выявляя все большие подробности конструкции деталей. Компонование ведут, как правило, с соблюдением основных размеров и пропорций, желательно в определенном масштабе на миллиметровой бумаге. К моменту графического компонования должны быть сделаны проектные расчеты на прочность, дающие основные размеры функциональных элементов. Однако, большинство размеров получается в результате компонования, их называют конструктивными размерами. Многие из них проверяются в процессе компонования расчетами по соответствующим критериям работоспособности. Совмещение компонования с расчетами – важный принцип рационального ведения процесса конструирования. При компоновании используют рациональные приемы, так как работа эта многовариантная и трудоемкая. Обычно простые или концентрические объекты компонуют в одной проекции (разрезе), в той, которая несет наибольшую информацию. Детали изображают тонкими линиями, сечения штрихуют слегка от руки или не штрихуют вовсе (чтобы меньше было стирать при переделках), типовые детали и узлы показывают условно. Сначала наносятся контуры основных деталей и целых узлов без конструктивных подробностей (как на габаритном или теоретическом чертеже). Затем в компоновку последовательно привносятся второстепенные детали, отдельные конструктивные элементы деталей, необходимые для уточнения их взаимного расположения; наконец, характеристики сопряжений и производственные размеры. Рационально построенный процесс компонования должен опираться на такие принципы конструирования, как унификация и нормализация. Унификация дает сокращение номенклатуры и типоразмеров составных частей изделия. Нормализация размеров и целых составных частей изделия обеспечивает взаимозаменяемость, технологичность изделия, позволяет использовать готовые чертежи, что сокращает объем разрабатываемой документации. Конструктивная преемственность. Конструктивная идея не может появиться «на пустом месте», она, как правило, есть результат прогрессивного развития уже существующих решений. Принцип преемственного развития конструкций позволяет использовать в новых изделиях хорошо зарекомендовавшие себя в эксплуатации узлы, детали, схемы управления, если они морально не устарели. Решая задачу создания новой машины (технического устройства) или пытаясь улучшить существующую модель, конструктор должен не только изучить современные машины данного класса, но и историю их создания. Нередко бывает, что принцип действия или конструктивное решение, отвергнутые практикой много лет назад, обретают работоспособность и оказываются прогрессивными в новых условиях – с появлением новых машиностроительных материалов, технологических методов, открытием новых научных закономерностей. Наряду с изучением опыта «своей» отрасли промышленности, необходимо использовать достижения других отраслей, особенно таких, как авиастроение и автомобилестроение, отличающихся повышенной требовательностью к надежности, прочности и жесткости деталей при минимальном весе, к технологичности изделий и их эстетико-гигиеническим качествам. Преемственность не означает копирования предыдущих конструкций, она не должна превращаться в тормоз технического прогресса. Вместе с тем, она служит базой для технического творчества и предостерегает конструктора от «изобретения велосипеда», то есть от ложного пути поиска давно известного конструктивного решения. Наиболее полно преемственность выражается при создании производных машин (изделий), когда удачную конструкцию берут за базу и с помощью различных приемов преобразуют ее рабочие функции или параметры. Эти приемы (секционирование, изменение линейных размеров, метод базового агрегата, конвертирование, компаундирование, модификация, агрегатирование и др.) не универсальны, каждый из них применим к определенным категориям машин. В общем машиностроении широко применяются секционирование, метод базового агрегата и агрегатирование. Примером секционирования могут быть конвейеры, транспортеры, подъемники, несущие конструкции которых собираются из любого числа секций. Метод базового агрегата реализован в тракторных и автомобильных шасси, оснащенных сменным навесным оборудованием различного назначения. Агрегатирование – создание машин путем совместного применения автономных унифицированных узлов (агрегатные станки, приводы на основе стандартных узлов – двигателей, редукторов, муфт и др.). При проектировании механических передач применяют также метод линейных размеров для изменения нагрузочной способности передачи, а именно: изменяют ширину зубчатых колес и цепных звездочек без изменения шага и числа зубьев, ширину шкивов ременных передач при постоянном диаметре, уменьшают опорную базу вала и т.д. Подобные конструктивные приемы позволяют использовать, например, в редукторостроении, одни и те же корпус, вал, другие детали и узлы для сборки редукторов различной нагрузочной способности, что очень важно в интересах сокращения номенклатуры изделий при серийном производстве. Функциональный подход. Анализ процесса конструирования изделия позволяет выделить три характерных этапа или уровня достижения конечной цели: функциональный, структурный и конструктивный. Эти уровни не следует отождествлять с понятием о стадиях проектирования, они скорее являются направлениями мышления, свойственными любой стадии разработки. Решается ли задача разработки машины в целом или ее частей – всегда рассматривают сначала действие или функции, которые должны выполняться, затем общую структуру изделия и, наконец, - конструкцию. Функция изделия – это действие или технический эффект, ожидаемые, приписываемые или выполняемые изделием. Например, функция грузового автомобиля – перевозить определенное количество груза данного вида с заданной скоростью по дороге с таким-то покрытием. Функция буртика на валу – осевая фиксация и недопущение перекоса детали, посаженой на вал. Функция описывается словами, формулами, графиками. Структура изделия – понятие промежуточное по отношению к конструкции и функции: это состав и принцип действия изделия в самой обобщенной форме. Если конструктивное представление о составе машины основано на восприятии формы, размеров, механических и эстетических свойств материалов, расположения в пространстве и взаимодействия деталей, узлов и агрегатов, то структурное представление отличается абстрагированием от большинства из этих конструктивных признаков. Более того, рассматривая или формируя структуру изделия, мы имеем дело не с деталями, узлами и агрегатами, а с функциональными элементами, в качестве которых могут выступать как те, так и другие. Функциональные элементы воспринимаются только как носители заданного действия, свойства или другого эффекта. Они изображаются графически в виде условных символов (схем) и описаний, а в воображении возникают как обобщенные безразмерные образцы конструктивных составных частей или как комбинация принятых символов. В соответствии с определением понятия «конструирование» под конструкцией изделия будем понимать совокупность конструктивных признаков, составляющих образ изделия на данном этапе разработки (рисунок, чертеж, макет, образец). В основе обобщенного восприятия заданных функций изделия лежит мысленное выделение главной или основной функции. Подобная процедура, связанная с абстрагированием и анализом, свойственная не только этапу работы непосредственно с ТЗ, но и любому промежуточному этапу разработки - идет ли речь о структуре узла или конструкции детали. Формулирование основной функции требует от конструктора определенного навыка, для выработки которого можно использовать следующее правило: отбрасывать и обобщать функции, кажущиеся не основными до тех пор, пока получится формулировка, выражающая самую сущность изделия так, что если исключить из этой формулировки еще что-либо, она перестанет соответствовать ТЗ или требованиям промежуточной задачи. Этот умственный процесс является весьма ответственным, так как под основную функцию подбираются удовлетворяющие ей первичные структура и конструкция изделия. Поэтому результаты абстрагирования следует контролировать. С этой целью надо попытаться сформулировать основную функцию в разных вариантах (редакциях). Если при этом окажется, что есть варианты, отличающиеся один от другого принципиально и в то же время соответствующие ТЗ или требованиям промежуточной задачи, - это означает, что ТЗ или указанная задача нуждаются в уточнении. Задачи с неоднозначной основной функцией являются не конструкторскими, а исследовательскими. Поиск структуры следует рассматривать, как неизбежный процесс перехода от абстрактно-формального представлены изделия в виде функции к образно-предметному представлению о нем в виде конструкции. Например, структура, соответствующая функции грузового автомобиля, о которой шла речь выше, будет: ходовая часть, силовой агрегат, помещения для груза и водителя, система управления и контроля, определенным образом связанные между собой. Критериальный подход. Для того, чтобы отличить нужное решение (образ, идею, свойства) от ненужного, плохое от хорошего, конструктору необходим специальный «понятийный код». Необходим подход к оценке своих решений с определенных позиций. Даже опытный конструктор, выдавая в целом приемлемое решение, не всегда обеспечивает оптимальность конструкции, если в его мотивировках и оценках принятых решений преобладают общие впечатления от сравнения с прототипом от положительных результатов рассмотрения проекта или испытания образца и т.п. Оптимальное решение конструкторской задачи возможно только на основе использования определенных оценочных критериев. В качестве критериев выбираются обычно достаточно универсальные показатели количественного и качественного характера, как, например, главные критерии работоспособности или составляющие других общих критериев качества. Конструктивное мышление – это в значительной мере привычка оперировать четкими критериями, умение распознавать связь между функциями изделия и соответствующими конструкторскими критериями, обеспечивающими эти функции. Критериальный подход позволяет видеть резервы повышения качества конструкции, пути минимизация недостатков. К основным критериям относятся: эксплуатационные показатели;функциональность; конструктивность; выполнимость; надежность и долговечность; технологичность; унификация; энергоемкость; компактность; весовые показатели; размеры (габариты); форма; эргономика; безопасность; техническая эстетика; ремонтопригодность; транспортабельность; условия монтажа; степень точности; элементы новизны (патентоспособность); экономическая эффективность. Первичные критерии целесообразности. В процессе выдвижения и формирования конструкторской идеи методически целесообразно на первых порах придерживаться определенного минимума требований или обобщенных критериев, которые затем перерастают в более частные и разнообразные критерии оценки качества изделия. К первичным критериям целесообразности конструкторского решения относят следующие: функциональность – принципиальная возможность обеспечения рабочих функций разрабатываемого изделия (в машинах и механизмах – характер движения рабочих органов, элементов передач, условия взаимодействия и др.); конструктивность – принципиальная возможность придания формы, размеров, механических свойств и других конструктивных признаков, обеспечивающих несущую способность изделия; выполнимость – принципиальная возможность изготовления, сборки – разборки. Имея в виду эти критерии и формируя техническую идею, конструктор должен, в первую очередь, последовательно задаться вопросами: будет ли действовать, можно ли придать необходимую несущую способность и как изготовить? Поскольку конструкторская проработка заключается в постепенном развитии первичной идеи, выявлении все больших подробностей, при внесении новых и изменении уже имеющихся элементов, постольку эти вопросы постоянно сопутствуют творческому процессу. Они должны стать «способом» технического мышления конструктора, идет ли речь о кинематической схеме, конструкции, технических требованиях или других компонентах решения конструкторской задачи. Конструкторский анализ и синтез. В соответствии с целями конструирования, вся конструкторская деятельность может быть представлена укрупнено как анализ объективной потребности в новом изделии и синтез нового технического решения, удовлетворяющего эту потребность. Промежуточные этапы творческой работы конструктора также насыщены аналитической деятельностью. Путем анализа технического задания, конструктивных прототипов изделия и производственных возможностей синтезируют варианты схематического решения – рабочего принципа. На основе анализа этих вариантов выявляют (синтезируют) оптимальный рабочий принцип изделия. Его анализ в стадии эскизного проектирования позволяет распознать необходимые конструктивные элементы и синтезировать варианты конструктивных решений и так далее. Таким образом, двуединый метод анализа-синтеза обеспечивает качественную переработку исходной информации технического задания в конечный результат – рабочую конструкторскую документацию. Анализируя на новых этапах разработки информацию, синтезированную на предыдущих этапах (например, перерабатывая эскизный чертеж общего вида на стадии технического проекта), конструктор переводит ее каждый раз на более высокий уровень за счет привлечения дополнительной информации. Характер дополнительной информации изменяется в соответствии с изменением решаемых конструктором задач. Важнейшей задачей является поиск недостатков и путей их устранения. Поэтому анализ не мыслим без критического подхода. Устранение выявленных недостатков, осуществляемое мысленно, графически, путем расчета или моделирования, означает переход к синтезу стадии. На разных этапах разработки анализируются функции, структура и конструкция изделия. Процесс анализа-синтеза носит циклический характер. Этот цикл имеет следующий вид: от анализа заданных (предписанных) функций – к синтезу структуры изделия; от анализа структуры – к синтезу конструкции; от анализа конструкции – к уточнению (синтезу) выполняемых функций. На основе сравнительного анализа выполняемых (ожидаемых) и заданных функций изделия делают заключение об окончании разработки изделия или дальнейшем уточнении его структуры, конструкции, то есть необходимости нового цикла анализа-синтеза. Структура изделия анализируется, в основном, с точки зрения рациональности кинематической и силовой цепи или расположения элементов. Конструкцию изделия анализируют, главным образом, с позиций силового взаимодействия и напряженного состояния деталей, их рационального расположения и сопряжения. Вариантность решения. Однозначное решение инженерной конструкторской задачи невозможно. Нередко преимущества и недостатки изделий выявляются окончательно только в процессе эксплуатации. Тем более невозможно гарантировать пригодность конструкторских решений на ранних стадиях проектирования. Творческая работа вообще характерна тем, что мысль, направленная на решение данной технической задачи неустанно бьется над усовершенствованием выдвигаемых идей. Эти идеи необходимо не только обдумывать, но и фиксировать (эскиз, схемы, описание, макет), стараясь на основе их положительных качеств синтезировать наиболее приемлемое техническое решение. Так рождаются варианты конструкторской разработки. Нет ничего опаснее, чем пытаться уйти от этого пути, ограничить поле поиска одним «полюбившимся» вариантом. Чем сложнее проектируемое изделие и чем шире инженерная эрудиция конструктора, тем больше возникает вариантов решения задачи. Варианты конструктивного оформления рассматриваются на стадии эскизного проекта и частично – технического. Рабочая стадия тоже может содержать варианты технологического оформления деталей и узлов. В целях ускорения и удешевления разработки стараются «разгадать» оптимальный вариант конструкции как можно раньше. Чаще всего для этого достаточно эскизно скомпоновать изделие или узел, иногда – изготовить чертежи или макеты. Метод инверсии. Инверсия в конструировании – обращение функций, формы, механических свойств и относительного расположения деталей, направленное на получение нового функционального, технологического или другого эффекта. Часто бывает достаточно сделать в конструкции что-либо «наоборот», как ее качества резко улучшаются. Например, промежуточный вал редуктора с напрессованными на нем зубчатыми колесами можно установить на подшипниках в корпус. Инвертировать этот узел – значит вал превратить в неподвижную ось, а зубчатые колеса выполнить в виде блока, вращающегося на оси. В часто встречающемся соединении какой-либо тяги с рычагом, проушина и вилка, в которой она крепится с помощью пальца, могут быть выполнены, соответственно, на рычаге и тяге или наоборот. Это примеры инвертирования функций и расположения деталей, входящих в узел. Инверсию формы можно продемонстрировать на примере головки болта с наружным и внутренним шестигранником под ключ. Не следует упускать из виду и то, что инвертирование частных функций деталей узла не должно повлечь к изменению (ухудшению) функции всего узла или изделия. «Вынашивание» идеи. Вынашивание намечаемого технического решения или идеи есть по существу, один из приемов использования целого ряда взаимосвязанных методов. В процессе вынашивания конструктор мысленно перебирает варианты возможного решения вплоть до самой общей компоновки, на основе предварительного анализа синтезирует улучшенные варианты решения, доводя их количество до минимума и т.д. Другими словами – это «утробная» стадия развития идеи, отличающаяся, в основном, формой работы конструктора. К существенно отличительным чертам процесса вынашивания можно отнести большой удельный вес ассоциативного мышления, лежащего в основе «случайных озарений», которые чаще всего являются результатом подсознательного переноса искомых элементов решения из других объектов или явлений. С этими последними конструктор может встретиться случайно, но нужные черты в них он подметит вполне закономерно, будучи «настроенным» избирательно под впечатлением решаемой задачи. Как отмечают многие исследователи этого вопроса ассоциативное «озарение» чаще всего приходит в тот момент, когда конструктор выполняет работу, не связанную с умственным напряжением или отдыхает. Самым подходящим моментом для перехода от вынашивания к проектированию можно считать появление у конструктора уверенности в правильности решения. Вынашивание идеи находится в определенном противоречии с системным, методическим подходом к конструированию, поскольку является процессом неуправляемым и случайным. Кроме того, этот процесс может длиться как угодно долго, а объективные условия обычно не позволяют растягивать сроки разработки; наоборот, научно-технический прогресс требует всемерного сокращения этих сроков. В то же время нельзя не учитывать того, что темпы проектирования существенно влияют на качество и стоимость разработки и самого изделия. В частности, принятые в спешке случайные решения резко снижают эффективность новой техники. Это не означает, что растягивание сроков обязательно приведет к лучшему решению – оптимальное конструирование предполагает и определенный оптимальный темп работы. Минимизация недостатков. Создать изделие абсолютно не имеющее тех или иных слабых сторон практически невозможно. Недостатками изделия считаются любые отклонения от требований технического задания или прогрессивных принципов конструирования. Поскольку конструкторские решения опираются на научные знания, то недостатки объективного характера представляют собой как бы разность между теорией и практикой. В основе этого явления лежат ошибки, допускаемые на всех этапах реализации научного открытия – от неучтенных теорией факторов (без допущений теоретическая разработка вообще невозможна) до погрешности при обработке, сборке и контроле материализованных объектов (деталей, узлов). Недостатки могут быть также результатом субъективных ошибок, допущенных при расчетах, выборе конструкции и т.д. Решить вопрос о том, достаточно ли достоинств в данном конструкторском решении значительно сложнее, чем отыскать в нем еще какие-нибудь недостатки. Поэтому наиболее эффективным путем нахождения оптимального решения будет анализ и исключение ошибок – минимизация недостатков. Минимизацию ошибок следует вести упорядоченно, чтобы не повторять наиболее существенные из них на высших уровнях. Недостатки не принципиального характера, исключенные ранее, могут быть вновь допущены в процессе последовательного приближения к оптимальному решению, если они в большей мере, чем раньше перекрываются достоинствами, которым сопутствуют. Они могут оказаться исключенными при дальнейшем уточнении решения или даже остаться в нем. Наиболее наглядным и постоянно контролируемым путем минимизации является составление таблицы, где изображается рассматриваемый объект (схема, эскиз) или делается ссылка на документ или вариант решения, перечисляются все недостатки и важнейшие достоинства данного решения, а также указываются пути исключения ошибок – мероприятия по улучшению решения. 1 Детали машин

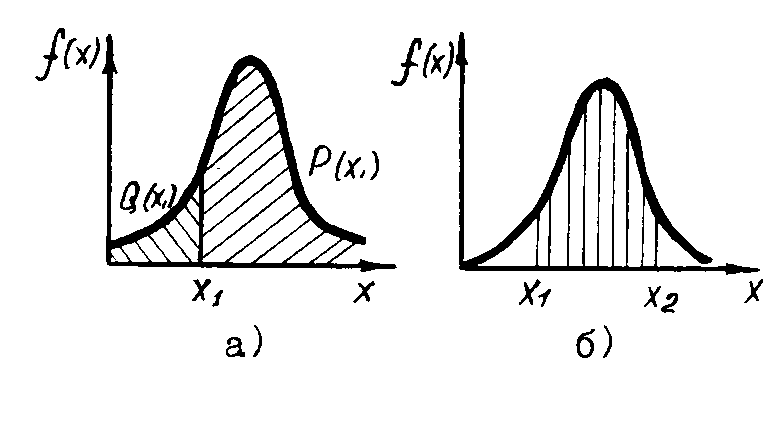

1.1 Основы надежности машин 1.1.1 Надежность и ее оценка Надежность - свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях использования, технического обслуживания, ремонта, хранения и транспортирования. Надежность слагается из безотказности, ремонтопригодности, долговечности и сохраняемости изделия. Под безотказностью понимают свойство изделия сохранять непрерывную работоспособность, под долговечностью - свойство изделия сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта; под ремонтопригодностью - свойство изделия, позволяющее производить его ремонт и техническое обслуживание, а под сохраняемостью понимают свойство изделия сохранять показатели качества в течение срока хранения и транспортирования, а также после них. Долговечность - это свойство объекта сохранять работоспособность до определенного состояния (не устраняемого отказа) с необходимыми перерывами для технического обслуживания и ремонта. Показатели безотказности различают для невосстанавливаемых и восстанавливаемых изделий. Для невосстанавливаемых изделий понятия безотказность, долговечность и надежность совпадают. Для восстанавливаемых изделий безотказность - это одно из свойств, определяющих их надежность. Показателями безотказности восстанавливаемых изделий являются вероятность безотказной работы, средняя наработка на отказ, интенсивность отказов; невосстанавливаемых изделий - вероятность безотказной работы, наработка на отказ, характеристика и параметр потока отказов. Расчеты приведенных показателей проводятся на базе теории вероятностей. Для определения показателей безотказности невосстанавливаемых изделий необходимо знать распределение отказов как случайных событий. Распределение описывается характеристиками плотности распределения отказов f(х), интегральной функцией распределения отказов Q(x) и вероятностью безотказной работы Р(х). Первые две характеристики связаны зависимостью f(х) = lim[P(xi £ x < xi+Dx) /Dx] = dQ(x)/dx. (1.1) Отсюда произведение f(x)∙Dx при достаточно малом Dх приблизительно равно вероятности нахождения х в интервале от хi до xi+ Dx, т.е. P(xi£ x <xi+Dx). При наработке х, не превышающей требуемой х1, с помощью плотности распределения получаем х P(x £ x1) = ò f(e)de, (1.2) o где e - переменная интегрирования. Уравнение (1.2) графически представлено на рисунке 1.1. Здесь вероятность появления отказа за наработку х, меньшую требуемой х1, равна относительной площади под кривой f(x) слева от значения х1.

Рисунок 1.1

Вероятность безот

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 2360; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.255.247 (0.016 с.) |