Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Температура охлаждающей жидкостиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Из эпюры температуры охлаждающей жидкости (рис.21) видно, что разница температур на входе и выходе жидкости из формы составляет 0.24°С Данный факт говорит об удачном выборе геометрии и размещения охлаждающей системы.

Рисунок 21 - Температура охлаждающей жидкости Объемная усадка при впрыске Усадка - свойства металлов и сплавов уменьшаться в объеме при охлаждении. Объемная усадка приводит к образованию усадочной пористости в утолщенных местах отливки. Объемной усадке максимальна подвержена зона окрашенная в красный цвет. Данный процесс вызван неравномерным протеканием реакции отверждения и охлаждения изделия.

Рисунок 22 – Объемная усадка при впрыске Коробление и прочие эффекты Анизотропная усадка в материале отлитого изделия из пластика относится к нежелательным (но фактически неизбежным) последствиям литья под давлением. Она приводит к трудностям при необходимости получения точных размеров изделия из пластика, к возникновению внутренних напряжений, а также короблению, когда внутренние напряжения оказываются настолько велики, что изделие начинает деформироваться. Смотря на эпюру можно сделать вывод что данное изделие на 100 % лишено негативных эффектов. Коробления проектируемого изделия – низкие.

Рисунок 23 – Коробление и прочие эффекты

Выбор основного оборудования для изготовления изделия. Термопластавтомат выбираем по следующим критериям: 1. Габарит формы - определяет возможность установки формы на ТПА. Чтобы выбрать основное оборудование необходимо произвести следующие расчеты: Расчет объема впрыска. Объем одного изделия определим по формуле:

где m - вес отливки, 8,3 г;

Объем впрыска отливки составит 36 см3. Расчет усилия смыкания Усилие смыкания рассчитывается по формуле:

где Pформ - удельное давление литья, практическое значение 120 МПа;

N - число гнезд, 4; А – коэффициент учитывающий снижение давления в форме, 0,3-0,5;

В качестве основного оборудования для производства крышки выбираем Demag D 150 NCIII-Р (Германия). Таблица 2 – Технические характеристики литьевой машины

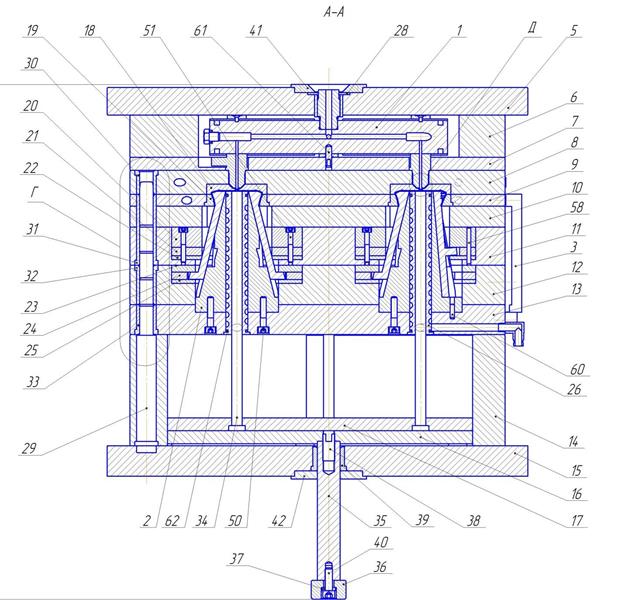

Принцип действия На рисунке 24 приведена конструкция литьевой формы.

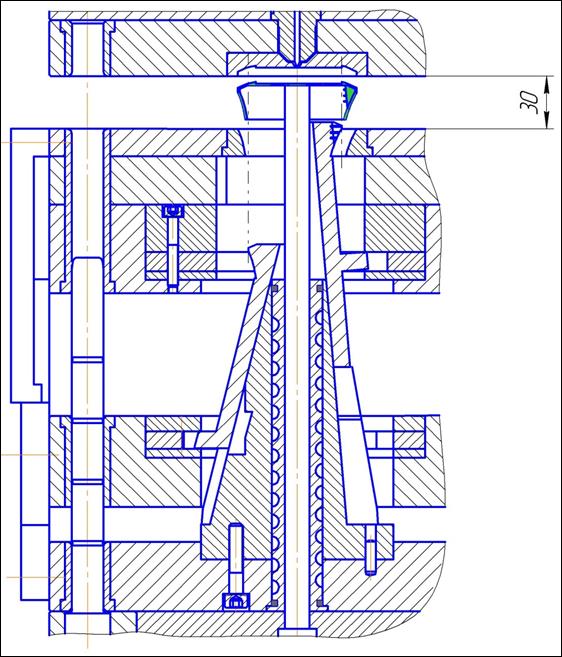

Рисунок 24 – Конструкция литьевой формы Через литниковую втулку перерабатываемый материал из сопла литьевой машины попадает в горячеканальную плиту (коллектор) 1, имеющую нагревательные элементы По каналам горячеканальной плиты материал подводится к горячеканальным инжекторам. Из горячеканальных инжекторов материал через впускное отверстие попадает в оформляющую полость пресс-формы. Далее идет охлаждение массы отливки (изделия) в закрытой форме. Раскрытие формы происходит в три этапа с помощью зацепов поз. 3. Как представлено на рисунке 25 форма размыкается по первой плоскости разъема. Конусная сердцевина выходит из плиты матрицы на 20 мм, что соответствует первому ходу зацепа. Слайдеры пуансона, в количестве 4 штук, располагающиеся под углом 140 складываются внутрь, таким образом, что позволяет им беспрепятственно выйти в дальнейшем из плиты поз. 9

Рисунок 25 – Положение 1 Следующий ход представлен на рисунке 26. Форма размыкается по второй плоскости разъема. Ход составляет 70 мм. Первая группа слайдеров выходит из плиты матриц, а вторая, находящаяся под углом 40, складывается внутрь, выходя из резьбы.

Рисунок 26 – Положение 2 Форма размыкается по третьей плоскости. Отливка остается в плите матриц поз. 9. Извлечение отливки (изделия) из разомкнутой формы происходит за счет срабатывания системы выталкивания, состоящей из 4 толкателей и приводящейся в движение от гидроцилиндра толкателя литьевой машины. Конструкция литьевой формы должна обеспечивать быстрое и точное смыкание ее частей. Это достигается за счет направляющих колонн и втулок. Система охлаждения включает в себя 2 контура в каждой из плит матрицы и 2 контура проходящих через плиту пуансона и имеющих спиральный канал в самом пуансоне.

Рисунок 27 – Положение 3

Расчетная часть Расчет времени цикла Отверждение полимера в форме требует отвода большого количества теплоты. В связи с этим продолжительность цикла литья в значительной степени зависит от эффективности отвода теплоты и от достигаемой при этом температуры отливки. Кроме того, режим охлаждения существенно влияет на качество изделий. Так, более высокая температура формы позволяет получить: более высокие механические показатели кристаллических полимеров, качественную поверхность, блеск изделия; менее ориентированную структуру полимера и меньшие внутренние напряжения, и ряд других положительных сторон. Низкая температура формы позволяет уменьшить: рассеяние размеров отливаемых изделий, усадку и коробление, цикл литья. Вместе с тем необходимо помнить, что при быстром охлаждении в отливке возникают большие внутренние напряжения, и, если изделие эксплуатируется при повышенных температурах, неизбежны вторичная усадка и коробление. На переохлажденных стенках формы может конденсироваться влага, отрицательно влияющая на качество поверхности отливки. Расчётное время одного цикла рассчитываем по формуле:

Время охлаждения формы определяем по приближённой формуле:

где а – коэффициент термпературопроводности материала изделия, м2 /с а= 0.86 ∙10-7 м2/с Тпл - температура расплава при входе в формующую полость, 210 °С Тизд - температура отливки в конце периода охлаждения в форме, 70°С Тф - температура формы, 52°С

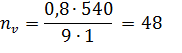

Примем время охлаждения 14 с, тогда: Тц = 16,1 с. Расчет гнездности Для литьевых форм расчет связан с учетом объема впрыска, усилия смыкания, пластикационной производительности и геометрических размеров плит. Изделие, для которого проектируется оснастка, изготовлено из полипропилена. Масса одного изделия m = 8,3 гр. Учитывая габаритные размеры формы и усилие смыкания выбирается термопластавтомат Demag D 150 NCIII-Р. Максимальный объем впрыска равен 540 см3. Гнездность, обусловленную объемом впрыска термопластавтомата, можно найти из формулы:

где

Таким образом, гнездность, обусловленная объемом впрыска n = 48 шт. Гнездность, которая обусловлена усилием смыкания плит термопластавтомата, определяется по формуле:

Где

Конструкция пуансона для данной формы достаточно сложна и занимает довольно большой объем, поэтому в приоритет при выборе термопластавтомата ставятся габаритные размеры формы и усилие смыкания, а количество гнезд максимально возможное при таких габаритах равняется 4. Поэтому принимается значение 4. Узел впрыска можно установить с меньшим объемом впрыска равным 60 см3.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1269; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.216 (0.01 с.) |

, (1)

, (1) – плотность материала, г/см 3, для полипропилена

– плотность материала, г/см 3, для полипропилена  , (2)

, (2) - удельное давление литья, 30 МПа;

- удельное давление литья, 30 МПа; - площадь проекции изделия, 3620 мм2;

- площадь проекции изделия, 3620 мм2;

(3)

(3) , (4)

, (4) - среднее значение толщины изделия, мм (

- среднее значение толщины изделия, мм (

– коэффициент использования машины, который зависит от состояния полимера;

– коэффициент использования машины, который зависит от состояния полимера; – объем впрыска литьевой машины, см 3;

– объем впрыска литьевой машины, см 3; – объем одного изделия, см 3;

– объем одного изделия, см 3; – коэффициент, учитывающий объем литниковой системы.

– коэффициент, учитывающий объем литниковой системы.

– номинальное усилие смыкания плит термопластавтомата, Н;

– номинальное усилие смыкания плит термопластавтомата, Н; - давление пластмассы в оформляющем гнезде, Па;

- давление пластмассы в оформляющем гнезде, Па; - площадь проекции изделия на плоскость разъема формы (без учета площади сечения отверстий), м 2;

- площадь проекции изделия на плоскость разъема формы (без учета площади сечения отверстий), м 2; - коэффициент, учитывающий площадь литниковой системы в плите;

- коэффициент, учитывающий площадь литниковой системы в плите; - коэффициент, учитывающий использования максимального усилия смыкания плит на 80–90%

- коэффициент, учитывающий использования максимального усилия смыкания плит на 80–90%