Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет производительности литьевой машиныСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Производительность литьевой машины рассчитывается по формуле:

где G – масса изделия, кг.; n – число гнезде пресс формы; Тц – время цикла, ч.

Расчет усадки изделия Усадка изделий из термопласта при литье под давлением принимается на основании табличных данных: Таблица 2 – Параметры материала

Линейная усадка принимается S =1,5 % Объемная усадка находится по формуле:

Расчет системы выталкивания Для определения усилия выталкивания, определятся величина деформации изделия, т.е. уменьшение толщины стенки за счет сжатия и усадки изделия.

где SV- объемная усадка изделия, 4%.

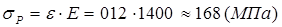

Растягивающие напряжения в изделии:

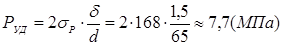

где Е=1400(МПа.)- модуль упругости полипропилена. Удельное давление изделия на пуансон:

где d- эффективный диаметр пуансона, мм Давление выталкивания:

где f- коэффициент трения пластмассы по стали (f= 0,3); fВ- площадь боковой поверхности изделия, 0,004 м2. Поскольку конструкция пуансона складная, в результате чего изделие после раскрытия формы остается свободно висеть на пуансоне, а толкатель позволяет без особого усилия столкнуть его. Так что рассчитанное усилие, не будет соответствовать практическому значению. Расчет системы охлаждения

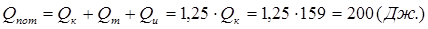

(12) где m0 – масса отливки, m0= n·mи= 4·0,0083= 0,033кг; С0 - удельная теплоёмкость отливки, 1920 Дж/кг∙°С;

Количество теплоты, отводимое хладагентом. Пренебрегая потерями в окружающую среду, принимаем

Тогда Потери теплоты в окружающую среду:

Потери теплоты в окружающую среду конвективно(

где

где

Расход хладагента: Количество воды, необходимой для отвода теплоты:

где Сх - удельная теплоёмкость охлаждающего агента (воды), 4180Дж/кг∙С;

Расход воды матрицу, кг:

где Fmn – определяем по чертежу пуансона и матрицы, м2;

Параметры канала охлаждения: Площадь поперечного сечения канала:

Диаметр канала, м

Принимаем диаметр канала равным 10 мм, следовательно длина каналов составит 1.2м.

Прочностные расчеты Расчет рым-болтов Рым-болт М16-6g ГОСТ 4751-73 Длина соединения: H=0,019 м Диаметр резьбы: d=0,016 м Шаг: s=0,0025 м Коэффициент заполнения резьбы: β=0,86 Допустимое напряжение: σдоп=40 МПа Допустимое напряжение на смятие: σсм доп=0,9σдоп=36 МПа Допустимое напряжение на срез: τср доп=0,7σдоп=30 МПа Масса: m=0.05кг Количество болтов: n=1 Нагрузка:

Болт выбирался по каталогу HASCO Z711/16 его характеристики представлены на рисунке Проверка на смятие:

Рисунок 28 - Рым болт

σсм ≤ σсм доп

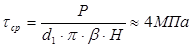

Проверка на срез:

τср ≤ τср доп Расчет крепежных болтов

Винт М16˟110 ГОСТ11738-84 Длина соединения: H=0,061м Диаметр резьбы: d=0,016 м d1=0,01 м Шаг: s=0,002 м Коэффициент заполнения резьбы: β=0,86 Допустимое напряжение: σдоп=40 МПа Допустимое напряжение на смятие: σсм доп=0,9σдоп=36 МПа Допустимое напряжение на срез: τср доп=0,7σдоп=30 МПа Количество болтов: n=8

Нагрузка:

Проверка на смятие:

σсм ≤ σсм доп

Проверка на срез:

τср ≤ τср доп

Прочностной расчет направляющей колонки Предварительно рассчитывается усилие F, которое действует на направляющую колонку при изгибе:

где mn = масса подвижной части формы, 200кг; g – ускорение свободного падения F =

Используя программу SolidWorks Simulation производится прочностной расчет. Задается крепление и приложенная сила, как показано на рисунке 29.

Рисунок 29 – Схема распределение нагрузки После проведения расчета были получены результаты, анализ которых дан ниже. На рисунке 30 представлена эпюра статического напряжения направляющей колонки. Значение максимального напряжения, которое испытывает колонка составляет s max = 114 МПа. Полученное расчетное значение ниже допускаемого напряжения изгиба для стали составляет 320 МПа.

Рисунок 30 – Статический анализ колонки На рисунке 31 представлена эпюра статического перемещения направляющей колонки. Значение максимального линейного перемещения составляет 0.11 мм, что допустимо.

Рисунок 31 – Статическое перемещение Коэффициент запаса прочности более 1.

|

||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1169; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.216 (0.01 с.) |

(7)

(7)

(8)

(8)

, (9)

, (9) , (10)

, (10) - среднее значение толщины изделия, мм (

- среднее значение толщины изделия, мм ( , (11)

, (11) Количество теплоты, поступившей с расплавом и отдаваемой отливкой:

Количество теплоты, поступившей с расплавом и отдаваемой отливкой: - температура расплава, 215°С;

- температура расплава, 215°С; - средняя (по объему отливки) температура изделия в момент раскрытия формы, 70 °С

- средняя (по объему отливки) температура изделия в момент раскрытия формы, 70 °С

(13)

(13)

):

): , (14)

, (14) - площадь боковой поверхности формы, 0,098 м2 ;

- площадь боковой поверхности формы, 0,098 м2 ; - коэффициент теплоотдачи, 8 Вт/(м2∙К);

- коэффициент теплоотдачи, 8 Вт/(м2∙К); - температура на поверхности формы, 52°С;

- температура на поверхности формы, 52°С; - температура окружающей среды, 21°С;

- температура окружающей среды, 21°С; - время цикла, 16,1 с;

- время цикла, 16,1 с; ,

, - потери теплоты в окружающую среду через плиты машины, кДж;

- потери теплоты в окружающую среду через плиты машины, кДж; - потери теплоты в окружающую среду через излучение, кДж.

- потери теплоты в окружающую среду через излучение, кДж. (15)

(15) – разность температур охлаждающего агента на выходе и входе,2˚С.

– разность температур охлаждающего агента на выходе и входе,2˚С.

(16)

(16) (17)

(17)

(18)

(18)

(19)

(19) (20)

(20)

= 500Н

= 500Н