Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения процесса литья под давлениемСодержание книги

Поиск на нашем сайте

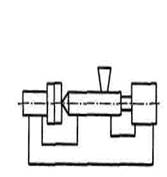

ВВЕДЕНИЕ Подбор подходящего промышленного оборудования становится все более сложной задачей для российских специалистов, перед которыми открылись широкие возможности выбора технологий. Уследить за развитием мировых тенденций в сфере перерабатывающего оборудования весьма непросто, и особенно в области переработки пластмасс. Эта отрасль, как никакая другая, стремительно расширяется, захватывая все новые и новые сферы: упаковка и микроэлектроника, автомобилестроение и медицина, строительство и потребительские товары. Это лишь основные области, где пластмасса становится доминирующим материалом. Литье под давлением относится к одному из наиболее распространенных технологических процессов, которые используются для производства изделий из полимерных материалов (пластмасс). Данный способ изготовления обладает настолько высокой гибкостью, что его можно использовать как для получения очень небольших по размеру изделий, применяемых в электронике и медицине, до больших изделий, используемых в автомобилестроении и строительной отрасли. Рост в индустрии литья под давлением в значительной степени обеспечен появлением новых технологий литья под давлением и новых полимерных материалов. Международные химические концерны ежегодно выпускают на рынок новые материалы с поистине уникальными свойствами. В последнее время в полимерной промышленности упорно завоевывает свое место производство конструкционных пластмасс, которые вытесняют с, казалось бы, незыблемых позиций стекло, металлы, резину, бумагу, дерево. Естественно, развивается и рынок оборудования для переработки пластмасс: инжекционно-литьевые машины (термопластавтоматы), экструзионные линии по производству пленки, профиля, машины для выдува, термоформовки и вспенивания. И в каждой из перечисленных отраслей постоянно рождаются новые, более производительные, энерго- и материалосберегающие технологии. Достаточно затруднительно дать однозначный совет, - на какой машине остановить свой выбор при освоении нового перспективного изделия. Аналитический обзор Общие сведения процесса литья под давлением Литье пластмасс под давлением является самым распространенным методом изготовления пластмассовых деталей в переработке большинства промышленных термопластов. Этим методом производят штучные изделия. К основным достоинствам литья под давлением относятся: универсальность по видам перерабатываемых пластиков, высокая производительность в режиме автоматизированного процесса, высокая точность получаемых изделий, возможность изготовления деталей весьма сложной геометрической формы, недостижимой при использовании любых других технологии. Кроме того, литьем под давлением производят изделия армированные, гибридные, полые, многоцветные, из вспенивающихся пластиков и др. Метод позволяет формовать изделия массой от долей грамма до десятков килограммов. Особенностью метода является его цикличность, что, в общем, сдерживает производительность этого процесса, по сравнению с непрерывными технологиями. Принципиально, суть технологии литья под давлением состоит в следующем. Расплав полимера подготовлен и накоплен в материальном цилиндре литьевой машины к дальнейшей подаче в сомкнутую форму. Далее, материальный цилиндр смыкается с узлом формы, а пластикатор осевым движением со скоростью перемещает расплав в форму. В результате осевого движения червяка форма заполняется расплавом полимерного материала, а пластикатор смещается в крайнее левое положение. Далее расплав в форме застывает (или отверждается — в случае реактопластов) с образованием твердого изделия. Материальный цилиндр продолжает оставаться в сомкнутом с системой формы положении. В этой ситуации червяк начинает вращаться, подготавливает и транспортирует расплав в переднюю зону материального цилиндра и при этом отодвигается назад. После накопления требуемого объема расплава вращение червяка прекращается. Он занимает исходное к дальнейшим действиям положение. После завершения процесса затвердевания (отверждения) пластмассы форма размыкается, и изделие удаляется нее. Для облегчения съема изделия материальный цилиндр может к этому моменту отодвинуться от узла формы. Далее цикл литья под давлением повторяется. Из изложенного следует ряд принципиальных положений, которые определяют не только технологию процесса, но и устройство оборудования и оснастки. К ним относятся следующее: 1. Конструкция литьевой машины обязательно включает: блок подготовки расплава и его подачи в форму (инжекционный узел); блок запирания (и размыкания) формы в виде прессового устройства с ползуном (узел смыкания); блок привода, обеспечивающего все виды движения подвижных устройств оборудования и оснастки устройство управления литьевой машиной, реализующее требуемую последовательность взаимодействия блоков, силовых и кинематических узлов, а же температурные, скоростные, нагрузочные параметры, обеспечиваю оптимальный режим работы оборудования. 2. Литьевые машины являются сложными и дорогостоящими устройствами, насыщенными современными техническими решениями. 3. Применение литьевых машин для реализации технологии литья под давлением требует квалифицированного технико-экономического обоснования; главные элементы которого: крупнотиражность и геометрическая сложность изделия, доступность и достаточность по технологическим, физико-механическим и эксплуатационным свойствам полимерного материала, выбранного для производства. Литьевые машины Современные литьевые машины представляют собой сложные технические устройства, оснащенные разнообразными средствами автоматизированного управления параметрами технологического процесса. Нередко их называют термопластавтоматами (ТПА) или реактопластавтоматами (РПА) в зависимости от вида основного перерабатываемого материала. Весь цикл литья осуществляется на термопластавтомате, в который монтируется пресс-форма. Собственно термопластавтомат состоит из двух основных частей: узла пластикации и узла смыкания. Все движения этих узлов осуществляются гидроприводами, а давление в гидросистеме обеспечивает электродвигатель. Процессами управляет блок ЧПУ – центральный контроллер, который не только задает все параметры цикла литья, но и может управлять внешними устройствами – электро- и гидро- приводами, нагревателями и т. п. На рисунке 1 представлена схема термопластавтомата.

1-Узел смыкания. 2-Пресс-форма. 3-Блок ЧПУ. 4-Узел пластикации. Рисунок 1 - Схема термопластавтомата Литьевые машины подразделяются по технологическим и основным конструктивным признакам: по способу пластикации - на одно - двухчервячные, поршневые и червячно-поршневые; По особенностям пластикации - на литьевые машины с совмещенной и раздельной пластикацией (предпластикацией); По количеству пластикаторов - с одним, двумя и более пластикационными узлами; По числу узлов запирания формы (узлов смыкания) - одно-, двух- и многопозиционные (ротационные, карусельные); По конструкции привода - электро- и гидромеханические, электрические; По расположению оси цилиндра узла пластикации и плоскости разъема литьевой формы - горизонтальные, вертикальные, угловые

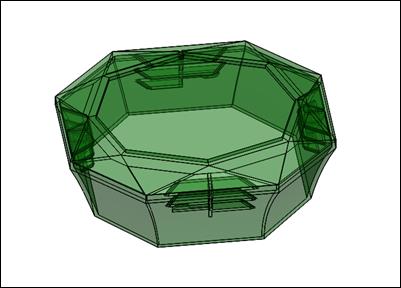

а - горизонтальные; б - угловые с вертикальной прессовой частью; в - вертикальные; г - угловые с горизонтальной прессовой частью Рисунок 2 - Типы литьевых машин Угловые ЛМ используются для литья крупных изделий с затрудненным извлечением из формы. Возможны два типа таких машин: — с горизонтальным пластикатором и вертикальным разъемом формы; — с горизонтальным разъемом формы и вертикальным узлом инжекции. Наибольшее распространение получили горизонтальные одночервячные с совмещенной пластикацией ТПА. Они обеспечивают объемы впрыска от 4 см3 до 70 000 см3: при усилии запирания формы от 25 до 60 000 кН. Все функциональные блоки и устройства ТПА располагаются на жесткой раме. Гранулированный полимерный материал из бункера поступает в материальный цилиндр, захватывается вращающимся шнеком и транспортируется в направлении мундштука. При этом гранулированный материал нагревается, уплотняется в пробку и под действием тепла от трения о поверхность винтового канала червяка и поверхность цилиндра, а также за счет тепла от наружных зонных электронагревателей пластицируется, то есть расплавляется под давлением, и, пройдя через обратный клапан, накапливается в зоне дозирования материального цилиндра. Под действием возникающего при этом давления червяк отодвигается вправо, смещая плунжер и хвостовик с имеющимся на нем (условно) концевым выключателем. Установкой ответного выключателя на линейке регулируют отход червяка и, следовательно, подготовленный к дальнейшим действиям объем расплава в зоне дозирования и мундштука. После срабатывания концевых выключателей и вращение червяка прекращается — требуемая доза расплава подготовлена. Далее, гидроприводом пластикационный, называемый также и инжекционным, узел сдвигается влево до смыкания мундштука с литниковой втулкой, установленной в стойке. К этому моменту завершает смыкание частей пресс-формы и прессовый узел литьевой машины. Он представляет собой, по сути, горизонтальный рычажно-гидравлический пресс, состоящий из задней и передней плит-стоек, соединенных, как правило, четырьмя колоннами и, по которым смещается вправо (смыкание) и влево (размыкание) ползун. Ползун приводится в движение от рычажно-гидравлического механизма. После приведения всех блоков в исходное состояние создается давление в гидроприводе осевого движения червяка, который, действуя аналогично поршню, инжектирует расплав полимера из материального цилиндра в пресс-форму, где и образуется изделие. Наконечник, установленный на червяке, способствует уменьшению образования застойных зон после впрыска. В период формообразования изделия червяк приводится во вращение для подготовки следующего объема впрыска. После охлаждения расплава до заданной температуры форма раскрывается, и изделие с помощью выталкивателей или применением робототехнических устройств удаляется из рабочей зоны литьевой машины. Все подвижные узлы литьевых машин обеспечиваются энергоносителем от главного привода, состоящего из электродвигателя, насосного блока, установленного в маслосборнике, и системы трубопроводов высокого и низкого давления. Для вращения червяка в данной схеме служит гидродвигатель с зубчатой передачей. К достоинствам машин описанного типа относят высокую производительность, универсальность по видам перерабатываемых материалов, удобство управления и обслуживания, а также надежность в эксплуатации. Определенный недостаток таких литьевых машин, впрочем, как и всех термопластавтоматов с совмещенной пластикацией, состоит в существенных потерях при осевом движении червяка от трения материала о стенки цилиндра, что затрудняет достижение высоких скоростей впрыска. Формующий инструмент Литьевые формы предназначены для непосредственного получения изделия из расплава, подготовленного в узле пластикации литьевой машины или выдувного агрегата. Конструкции литьевых форм весьма разнообразны, что вызвано двумя главными причинами: широчайшим ассортиментом получаемых изделий и разнообразием перерабатываемых полимерных материалов. Кроме того, на конструкцию литьевых форм влияет вид материала, тип оборудования, характер производства, особые требования к изделию и пр. В этих формах, устанавливаемых на универсальных или специализированных литьевых машинах-автоматах, получают изделия практически из всех термопластов, а также из многих марок порошкообразных и гранулированных реактопластов, резиновых смесей. В формах для литья под давлением получают разнообразные изделия - от простейших до особо сложных и высокоточных. Обеспечение заданных требований, предъявляемых к изделию (в отношении структуры материала, величины и характера распределения внутренних напряжений, прочностных и деформационных свойств, точности размеров и геометрической формы), зачастую оказывается трудной проблемой, компромиссное рациональное решение которой зависит от глубокого знания особенностей литья под давлением конкретного материала, полного учета свойств материала в исходном состоянии и при переработке, максимального согласования технических возможностей литьевых машин-автоматов и конкретных форм для литья под давлением. Современный формующий инструмент должен выполнять требования увеличения спроса на высококачественные изделия, как в сфере потребления, так и с точки зрения геометрии, а так же быть наиболее экономным. Это выполняется в том случае если все части формующегося инструмента приспособлены к характеристикам перерабатываемого материала и соответствующей технике, выполнены с точностью и поверхностным качеством. Следовательно, литьевые формы должны быть сделаны с самой высокой точностью. Они должны под действием больших нагрузок и длительного срока действия обеспечивать надежность и выполнять определенное количество циклов, чтобы окупить высокие инвестиции капитала. Материал литьевой формы Подбор материалов для изготовления пресс-форм имеет не менее важное значение, чем выбор оборудования, определение гнездности и другие факторы, оказывающие решающее влияние на экономику процесса производства деталей из пластмасс. Для создания литьевых форм используются материалы, обладающие высокой прочностью. В то время как каркас формы почти всегда сделан из стали, составные части и каналы часто сделаны из других высококачественных материалов, это могут быть как металлы, так и неметаллы. Их вставляют в основной каркас и используют в трудноформируемых местах. Не так давно неметаллические материалы стали увеличивать свою долю в формующем инструменте. Это приводит к использованию новых технологий. Например, заказчик желает получить отформованное изделие быстро и недорого, чтобы он смог осмотреть и исключить брак в изделии или выявить проблемы, возникшие в ходе изготовления данного изделия. Это так называемые опытные формы, обычно они стоят недорого и изготавливаются из легко обрабатываемого материала (например, из алюминия). Обычно сталь единственный материал, который гарантирует надежность функционирования формы при длительном сроке службы, но при условии, что сталь удовлетворяет требованиям для данного полимера. Это требует, прежде всего, подходящего химического состава стали, индивидуальные легирующие элементы имеют как положительное, так и отрицательное воздействие на характеристики стали. Выбор механической обработки зависит от размера формы, точности ее производства и необходимого поверхностного качества. После отливки форма в целом будет иметь контуры, и требовать только минимальной обработки поверхности. Обработка поверхности бывает различной – сверление, распилка и т.д. В современных условиях используют ЧПУ станки, которые делают механическую обработку наиболее легче, а так же результатом более высокая эффективность обработки. На станках создается компьютерный дизайн той области, которую мы хотим выточить и с помощью фрезы, станок выполняет задачу. Структура литьевой формы. Различные детали литьевой формы, как правило, имеют несколько функциональных назначений. Группы деталей, отдельные детали или даже только определенные элементы отдельных деталей в зависимости от выполненных ими функций образуют функциональные системы, объединение которых создает конкретную структуру формы для литья под давлением. Основными системами литьевых форм являются системы формообразующих деталей, система съёма изделий, литниковая система, система охлаждения формы, система крепления формы и система центрирования формы. Литниковые системы Любая форма содержит литниковую систему. Основное назначение литниковой системы - транспортирование расплава от сопла машины-автомата к форме за возможно более короткое время (т.е. возможно более коротким путем) с минимальными потерями расплавом энергии и создание благоприятных условий для интенсивного и качественного заполнения расплавом оформляющей полости. Простота или сложность конкретных конструкторских решений зависит от большого числа факторов, учет которых требует, как правило, рассмотрения многих компромиссных вариантов. Среди этих факторов главные - тип материала, особенности изделия, программа выпуска изделия. Литниковая система существенно влияет на работоспособность формы; именно из-за неточностей, неполадок в этой системе вероятнее всего получаются недоливы, раскрываются или «дышат» сомкнутые формы, приводя к образованию облоя на изделии, возникают значительные или многочисленные области, холодных спаев потоков массы, заполняющей полость формы, появляются затруднения со своевременным отводом воздуха из литниковых каналов и полости формы по мере их заполнения расплавом (а это приводит к растворению газа в расплаве, к созданию в полости противодавления, способствующего недоливам; расположение газоотводящих каналов непосредственно зависит от особенностей литниковой системы). От конструкции литниковой системы зависят: производительность процесса (возможно, прямо влиять на время впрыска расплава), качество изделия (возможно, влиять на ориентацию материала, однородность температуры расплава, заполняющего полость и т.д.), экономия материала (можно сокращать или полностью ликвидировать отходы в виде затвердевших литников). Горячеканальнные системы. Пресс-форма разрабатываемая в данном дипломном проекте - горячеканальная. Модель спроектированного коллектора представлена на рисунке 2.

Рисунок 3 – Горячий канал пресс-формы В настоящее время в мире широкое распространение получили пресс-формы с горячеканальной системой для переработки термопластов благодаря их высокой экономической эффективности. Горячеканальная литниковая система (ГЛС) служит для передачи перерабатываемого материала из сопла литьевой машины (термопластавтомата) в оформляющие гнезда пресс-формы, причем материал в ГЛС всегда находится в расплавленном состоянии при заданной температуре переработки. ГЛС является неотъемлемой частью пресс-формы. Пресс-формы с ГЛС устанавливается на литьевую машину любого типа. Экономический эффект применения ГЛС складывается из повышения производительности литьевого оборудования за счет сокращения цикла литья изделия; сокращения расходов на сырье благодаря безотходности производства; ликвидации расходов на отрезку, сбор, хранение и утилизацию литников. Использование ГЛС расширяет также технологические возможности изготовления пластмассовых деталей. Цикл литья изделия для некоторых, в основном тонкостенных изделий, может быть сокращен на 40-60% и более. Сокращение цикла обусловливается отсутствием традиционных охлаждаемых в пресс-форме вместе с изделием литников. Поскольку литники часто бывают большего сечения, чем отливаемые детали, время выдержки материала в пресс-форме определяют именно они. При отсутствии охлаждаемой литниковой системы в горячеканальной пресс-форме время выдержки определяют в основном толщины сечения самой отливаемой детали при прочих равных условиях. Кроме того, в охлаждаемой литниковой системе происходят потери тепла и, чем больше развита литниковая система, тем больше тепловые потери. Но оптимальный температурный режим должен быть в месте впускного литника непосредственно около оформляющего гнезда пресс-формы. Следовательно, в пресс-форму материал должен поступать при повышенной температуре для компенсации тепловых потерь в литниковой системе, что дополнительно увеличивает время охлаждения литниковой системы. При применении ГЛС в пресс-форме впуск материала, как правило, осуществляется точечным литником (или литниками) непосредственно в оформляющую полость пресс-формы. При этом литник отрывается обычно в точке впрыска непосредственно у изделия, где происходит раздел между жидкой фазой материала в ГЛС и твердой фазой материала в охлаждаемой полости пресс-формы. Это позволяет понизить температуру литья и сократить время охлаждения детали в пресс-форме. Следует иметь в виду, что пресс-формы с ГЛС, имея ряд неоспоримых преимуществ, в то же время более сложны по конструкции и применяемым комплектующим изделиям. Проектирование пресс-формы с ГЛС требует определенных знаний и опыта разработчика. Изготовление и эксплуатация таких пресс-форм предполагает более высокую квалификацию рабочих и операторов. Большое значение имеют энергоэкономичность и конструкция ГЛС, поскольку энергия, потребляемая системой, затрачивается на поддержание температуры расплава на оптимальном уровне и часть тепла переходит в плиты и детали пресс-формы, что приводит к ее дополнительному разогреву. Следовательно, конструкция пресс-формы должна обеспечить минимальную теплопередачу от ГЛС к оформляющим гнездам пресс-формы. Большое внимание при этом уделяется охлаждающей системе пресс-формы, оптимальному расположению охлаждающих каналов, их числу и проходному сечению.

Рисунок 4 - схема ГЛС с наружным обогревом На рисунке 4 приведена схема ГЛС с наружным обогревом. Через литниковую втулку 4 перерабатываемый материал из сопла литьевой машины попадает в горячеканальную плиту (коллектор) 2, имеющую нагревательные элементы и термопару 3. По каналам горячеканальной плиты материал подводится к горячеканальным соплам 1, которые имеют спиральный нагревательный элемент и встроенную термопару. Из горячеканальных сопел материал через впускное отверстие попадает в оформляющую полость пресс-формы. Температурный режим регулируется электронными терморегуляторами. Эти системы сложны и трудоемки, но являются самыми надежными. Наибольшее распространение такие системы получили при литье крупногабаритных изделий, особенно в многогнездных формах и для тонкостенных изделий. Системы термостатирования Отверждение полимера в пресс-форме требует отвода большого количества теплоты. В связи с этим продолжительность цикла литья в значительной степени зависит от эффективности отвода теплоты и от достигаемой при этом температуры отливки. Кроме того, режим охлаждения существенно влияет на качество изделий. Так, более высокая температура пресс-формы позволяет получить: · более высокие механические показатели кристаллических полимеров; · качественную поверхность, блеск изделия; · менее ориентированную структуру полимера и меньшие внутренние напряжения; · меньшую склонность к растрескиванию в напряженном состоянии и при воздействии агрессивных сред; · большую стабильность размеров в процессе эксплуатации, · особенно при повышенных температурах. Низкая температура пресс-формы позволяет уменьшить: рассеяние размеров отливаемых изделий, усадку и коробление, цикл литья. Вместе с тем необходимо помнить, что при быстром охлаждении в отливке возникают большие внутренние напряжения. На переохлажденных стенках формы может конденсироваться влага, отрицательно влияющая на качество поверхности отливки. Расчет и проектирование термостатирующих каналов пресс-формы зависит от физических свойств перерабатываемого материала. · суммарная длина каналов должна быть возможно большой, но не меньше расчетного значения (избыточные возможности системы всегда можно уменьшить регулированием, тогда как недостаток трудно компенсировать); · расположение каналов, а также направление потока хладагента от более нагретых частей формы к менее нагретым должны обеспечить по возможности равномерное охлаждение оформляющих элементов формы; необходимо учитывать, что температура формы в зоне впрыска всегда несколько выше, чем на периферийных участках; · более интенсивное охлаждение должно быть предусмотрено в месте расположения подвижных элементов формы (выталкивателей, плит съема, подвижных знаков), что позволяет исключить деформацию изделий при их удалении из формы; · так как коэффициент теплоотдачи с изменением скорости движения жидкости изменяется в широком диапазоне, в системе каналов не должно быть участков с увеличивающимся сечением и, особенно, застойных зон, где охлаждающая жидкость может играть роль теплоизолятора; · система охлаждения должна быть герметична, что проверяют при давлении 0,6 МПа. Конструкции систем охлаждения матрицы и пуансона бывают различными: охлаждения плит пуансона и матрицы прямыми, либо спиральными каналами, либо использование полых пуансонов с разделительными перегородками и турболизаторами. Конструкция изделия определяет конструкцию системы охлаждения пуансона: применение полого пуансона с неподвижной вставкой для подачи охлаждающей воды. Матрица охлаждается спиральным каналом, проточенным на её поверхности. В данной литьевой форме имеются как прямые каналы охлаждения (в двух плитах матриц) так и спиральное охлаждение в самом пуансоне. Система выталкивания Назначение системы выталкивания - удаление без повреждения отливки из формы за возможно короткое время и возврат формы в исходное положение. Удаление (извлечение из матрицы, а с пуансона - сталкивание, сброс), может быть связано с отделением (отрывом) литников от изделия; оно реализуется в результате возвратно-поступательного перемещения подвижной полуформы (основное движение) и, при необходимости, перемещений специальных деталей или приводов, кинематически связанных с подвижной полуформой (дополнительные движения). Выталкивающие устройства чрезвычайно разнообразны как по конструкции, так и по принципу действия. Толкатели бывают различной формы: стержневые, плоские прямоугольные, трубчатые, кольцевые, «грибковые», пружинные, но самые распространенные — цилиндрические. Системы выталкивания (сброса) готовых изделий из пластмассы бывают механическими, пневматическими, или же съем изделий производится при помощи робота. Выталкивающие механизмы могут быть сконструированы в виде сталкивающих плит, сталкивающих планок, полуматриц, кассет, съемных деталей, противовакуумных устройств, пневматических, гидравлических устройств, систем двойного сталкивания. В большинстве случаев по методу извлечения изделия различают две разновидности пресс-форм: с толкающей плитой и со стержневыми выталкивателями. Для стержневых выталкивателей необходимо, чтобы длина направляющего отверстия была достаточной для устранения возможности перекосов и проникновения расплава за выталкиватель, но в то же время не была слишком большой, так как большая длина направляющего отверстия может привести к значительным потерям энергии на трение и к заклиниванию выталкивателя. Стержневые выталкиватели, действующие на торцы боковых стенок изделия, называют торцовыми. Их располагают на таком расстоянии от внутренней поверхности, чтобы выталкиватель не задевал за боковую поверхность пуансона. По возможности рекомендуется применять выталкивание в съемные знаки, оформляющие внутреннюю резьбу или несущие металлическую арматуру. В случае если литьевая форма имеет холодноканальную литниковую систему, всегда применяется центральный толкатель под центральным литником и несколько выталкивателей под разветвления литниковой системы. Выталкиватели, которые испытывают наибольшие нагрузки при извлечении изделия, должны отвечать следующим условиям: · твердость — 58-64HRC, сквозная прокалка; · шероховатость поверхности — R 2,5; · точность изготовления — d: g6. Трубчатые толкатели также должны изготавливаться из улучшенной азотированной стали. При рассверливании необходимо пользоваться прецизионным сверлом, шлифовать и хонинговать их поверхности для достижения безупречной концентричности наружного и внутреннего диаметров по всей длине. Толкатели круглого сечения, как правило, имеют направляющие втулки и приводятся в движение плитой толкания. Изготовленные из упругой стали гибкие толкатели позволяют обрамлять небольшие поднутрения. Комбинированный гибкий выталкиватель имеет участок с ослабленным сечением (что делает его гибким) и участок, оформляющий в отливке поднутрение. Благодаря наклону направляющей втулки при движении вперед гибкий выталкиватель отклоняется в сторону, освобождая поднутрение, и выталкивает отливку. Плоские выталкиватели могут быть выполнены как цельными, так и составными. Возможно применение очень тонких плоских выталкивателей, но обязательно с направляющими. Если выталкивание изделий из формы осуществляется по ребру жесткости (для чего особенно часто используются ребра по внутренней поверхности), то в точках выталкивания необходимо иметь местные небольшие утолщения с плоской вершиной. В ряде случаев во избежание повреждения отливки при сталкивании ее с пуансоном применяют такие выталкиватели, которые воздействуют на всю торцевую поверхность отливки. К ним относятся трубчатые и планочные выталкиватели, плиты и кольца съема. К подвижным элементам пресс-форм относятся боковые выдвижные знаки и выталкиватели. Эти элементы за каждый цикл перемещаются в соответствующих отверстиях два раза: при извлечении изделия и при возврате в исходное положение. Поэтому зазор между подвижным элементом и стенкой отверстия должен исключать затекание туда расплава материала. Величина этого зазора зависит от показателя текучести расплава конкретного типа перерабатываемой пластмассы. К выталкивателям предъявляются следующие общие требования: — выталкиватели необходимо располагать равномерно по плоскости отливки таким образом, чтобы изделие при съеме не перекашивалось во избежание его деформации и поломки; — выталкиватели должны быть поставлены под арматуру, ребра, бобышки, чтобы давление, возникающее при выталкивании на их торцах, не деформировало и не разрушало изделие; — величина хода выталкивателей должна быть достаточной для полного удаления изделия из формы; — остающиеся отпечатки от толкателей не должны ухудшать внешний вид изделия.

Патентный поиск Целью патентного поиска является выявление аналогов конструкций литьевых форм для получения изделий методом литья под давлением. Поскольку в данной пресс-форме комплектующие и сборочные единицы, такие как коллектор, выбираются по каталогу Hasco, патентный поиск будет направлен на выявление аналогов принципа действия и конструкции проектируемого складного пуансона.

Таблица 1 – Патентные документы

Продолжение таблицы 1

Технологическая часть Характеристика изделия Основой для проектирования литьевой формы служит твердотельная модель изделия «Крышка для кофе», выполненная в системе Solid Works 2013 и представленная на рисунке 6.

Рис. 6 – Модель изделия «Крышка для кофе» Требования к изделию Конструкция пластмассовых деталей должна соответствовать требованиям, определяемым свойствами материала, особенностями переработки пластмассы, эксплуатационным характеристикам и др. Требования к конструкции изделия из пластмассы: · Технологические уклоны необходимы для извлечения отливки из формы и их назначают на стенках в направлении извлечения из формообразующей детали. · Форма детали обеспечивает применение неразъемных матриц и пуансонов. · Толщина стенки и дна должна быть равномерной. Разнотолщинность деталей вызывает неравномерную усадку, приводящую к короблению из-за неравномерности остывания материала в форме и охлаждения вне формы. · Допуски на изделие должны быть технически обоснованными и назначать их следует в зависимости от условий эксплуатации, величины колебания усадки полимерного материала и высоты изделия, влияющей на величину уклона; · Изделия должны иметь закругления, что повышает прочность, облегчает формование изделия и улучшает его внешний вид; · Геометрия изделия должна обеспечивать минимальное изменение температуры по всему фронту расплава; · В конструкции изделия необходимо предусмотреть место подвода литника, положение выталкивателей, следов от вставок и расположение линии разъема формообразующих элементов; · При выборе пластмассы необходимо учитывать условия эксплуатации. Дизайн данного изделия не соответствует такому требованию, как простота конструкции и исключение поднутрений. В этом случае придется проектировать такую пресс-форму, которая будет включать в себя складной пуансон, что увеличит стоимость производства, но это компенсируется ростом спроса на изготовляемое изделие. Номинальная толщина стенки. Поддержание равнотолщинн

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1724; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.2 (0.013 с.) |