Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оптимальные параметры впрыскаСодержание книги

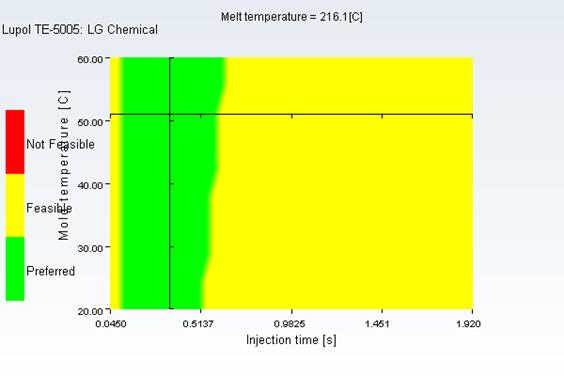

Поиск на нашем сайте На эпюре (рис. 9) показано время заполнения формы полимерным материалом и температура формы. Проведя анализ эпюры видим, что время впрыска будет равно ~ 0,26 секунды, что является очень хорошим показателем для литься под давлением. Рабочая температура формы будет составлять 52°С. Данные параметры обеспечивают получение требуемой полуглянцевой поверхности.

Рисунок 9 – Оптимальные параметры впрыска

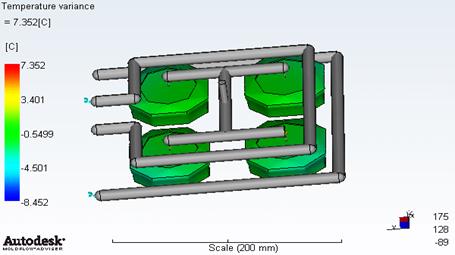

Отклонение температур На рисунке 10 показаны температурные отклонения. Из рисунка видно что практически все изделие имеет среднее отклонение, а те области в которых температурные отклонения достигают максимальных значений не видно следовательно можно сделать вывод что эти зоны локальны и незначительных размеров. Среднее отклонение составляет ~ 2°С.

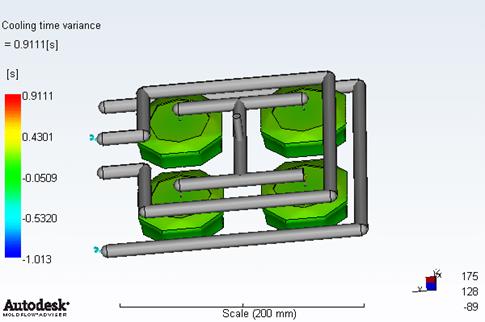

Рисунок 10 – Отклонение температур Разница во времени охлаждения Разница времени охлаждения некоторых зон обусловленно геометрическими особенностями изделия. Из эпюры температурных отклонений следует что там где эти отклонения были максимальны в тех областях изделия и разница во времени охлаждения будет максимальной. Чем тоньше тощина стенки тем быстрее будет проходить отверждение полимерного материала. Чем дальше от тонкостенной зоны тем разница температур возрастает. Данное изделие достаточно быстро и равномерно охлаждается в форме.

Рисунок 11 – Разница во времени охлаждения

Качество охлаждения На эпюре (рис12) преобладает зеленый цвет, говорящий о высоком качестве охлаждения и составляет 92.4%. Желтый цвет показывает приемлимое качество 3.4%. Красным цветом показанна наихудшая зона охлаждения и составляет 4.15%, что логично так как в этой области толщина стенки максимальная. Но это не критически и на качество изделие не повлияет.

Рисунок 12 – Качество охлаждения

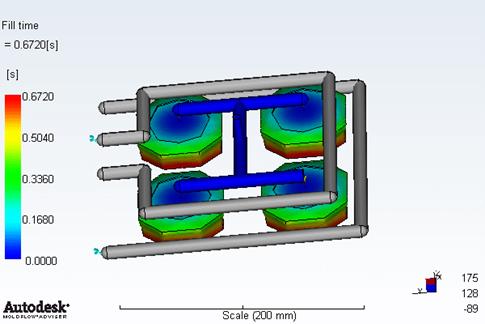

Время заполнения На рисунке 13 видим, что заполнение формы полимерным расплавом проходит довольно равномерно. Полипропилен обладает хорошей текучестью, о чем свидетельствует время заполнения расплавом формы, которое составляет ~ 0,7 секунд. Те зоны, которые выделены красным свидетельствуют о более длительном заполнении формы материалом это следствие того что материалу необходимо заполнить резьбу изделия, имеющую сложную конструкцию.

Рисунок 13 – Время заполнения

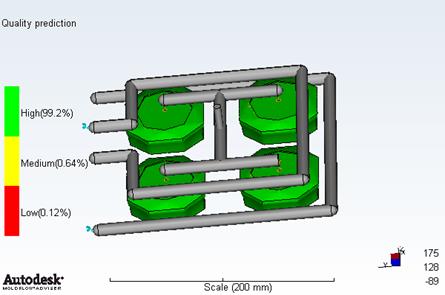

Ожидаемое качество Данная эпюра показывает потенциальные проблемные которые могут возникнуть в результате охлаждения формы, сочетание таких параметров как фронт потока температуры, падение давления, долгое время охлаждения, высокой скорости сдвига и напряжений. Из эпюры следует, что качество изделия высокого уровня.

Рисунок 14 – Ожидаемое качество

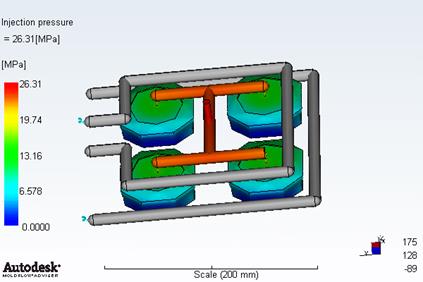

Давление впрыска Заполнение начинается от места впуска, продолжается по мере течения расплава в формующей полости, распространяясь по пути наименьшего сопротивления. Впуск должен быть расположен таким образом, чтобы вся полость заполнялась равномерно, а падение давления в ней не было бы избыточным.

Рисунок 15 – Давление впрыска

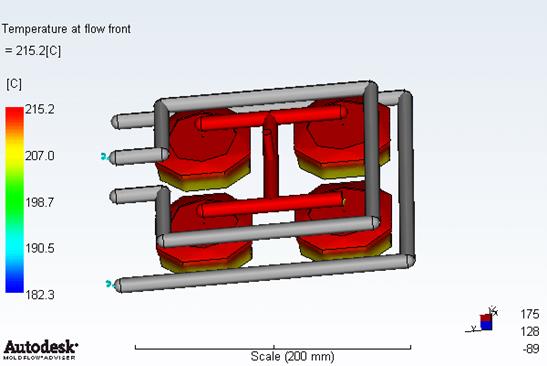

Из эпюры давления впрыска (рис.15) можно увидеть, что максимальное давление возникает вокруг точки впрыска и уменьшается к краям изделия. Среднее давление впрыска составит примерно 13МПа. Температура фронта расплава Температура расплава заполняющего изделие стабильна и практически постоянна и равна 215°С. На боковых гранях изделия она незначительно меньше так как снижается с временем заполнения и эти элементы имеют меньшую толщину стенки.

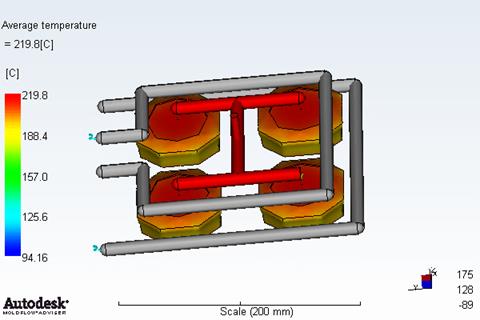

Рисунок 16 – Температура фронта расплава Средняя температура Средняя температура расплава полимера составит 210°. При данной температуре литья обеспечивается достаточная надежность заполнения формы.

Рисунок 17 – Средняя температура

Время охлаждения Время охлаждения - доминирующая составляющая общего цикла литья под давлением. По этому параметру определяется скорость изготовления изделий. Отливка в форме должна быть охлаждена до такой температуры, чтобы она не могла деформироваться под усилием ее выталкивания. Температура изделия должна быть такой, чтобы релаксация под действием остаточных напряжений не привела к короблению или деформации после выталкивания. Среднее время достижения температуры впрыска ~ 3 секунды, о чем говорит данная эпюра.

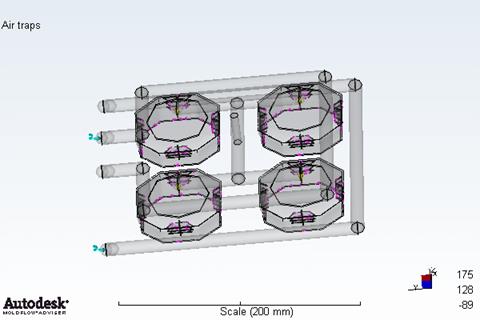

Рисунок 18 – Время охлаждения Воздушные ловушки Недолив может возникать вследствие запирания воздуха в процессе растекания расплава ПП, в том числе с образованием так называемых «воздушных ловушек» (air trap). Подобное поведение может быть следствием конструктивных особенностей литьевого изделия и формы. Например, неравномерная толщина полости или ее неравномерное охлаждение могут приводить к ускоренному или, наоборот, замедленному течению расплава на участках литьевой полости и возникновению «воздушных ловушек». Из эпюры видно что ловушки возникают в местах наличия резьбы, это обусловлено наличием переходов разнотолщинности, но они незначительны и допустимы.

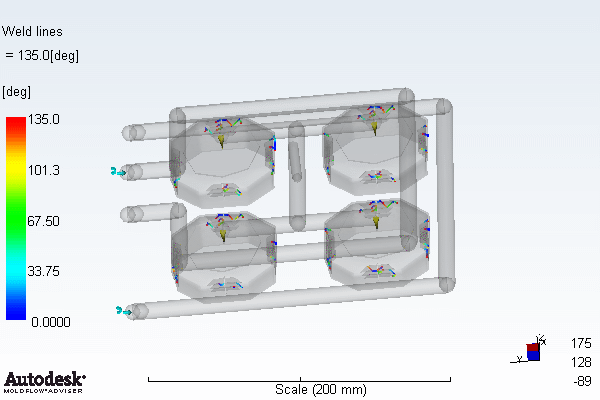

Рисунок 19 – Воздушные ловушки Линии спаев Линии спая образуются при слиянии нескольких потоков расплава в процессе заполнения формующей полости, когда общий поток расплава разделяется на два или несколько, а затем снова встречается и сливается в каком-либо удаленном от места впуска участке. Разделения фронта потока расплава могут быть связаны с конструктивными особенностями изделия, требующими размещения в формующей полости пуансонов, знаков, любых препятствий течению, в том числе и с разнотолщинностью изделия в литьевой форме. Температура расплава в области спая является наиболее важным параметром процесса, влияющим на подвижность макромолекул. «Подогретые» (в допустимых пределах) расплавы интенсивнее заполняют формующую полость, что способствует быстрому и интенсивному «переплетению», смешению потоков расплава, следовательно, и большей прочности материала. Линии выделенные синим и красным цветом относятся к холодным и горячим линиям спая соответственно. Максимальная концентрация находится в зоне перехода разнотолщинности. Коэффициент сохранения прочности полипропилена в линии спая составляет 86%. Следовательно можно сделать вывод, что линии спай не окажет значительного воздействия на прочность и эксплуатационные свойства изделия.

Рисунок 20 – Линии спаев

|

||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 445; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.006 с.) |