Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологічний процес виробництва комбікормової продукції за варіантом дозування всіх видів сировини та їх спільною переробкою у сумішіСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

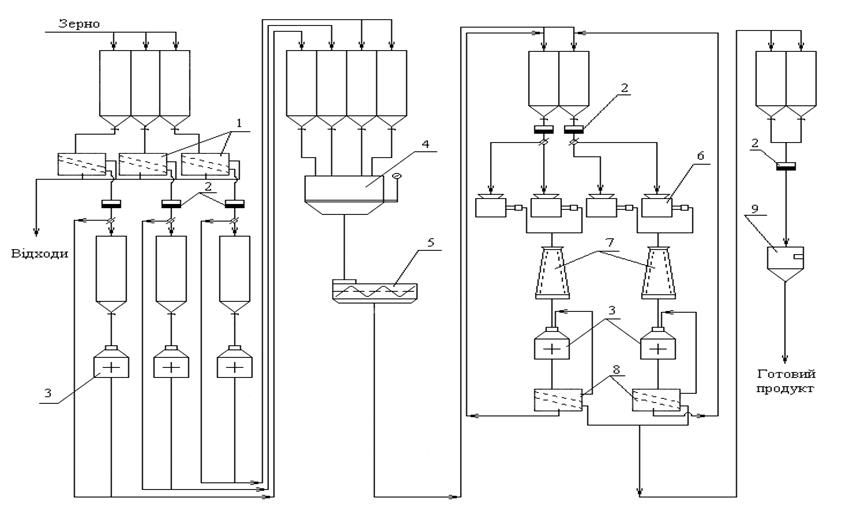

При цьому варіанті застосування технологічної схеми (одноетапне дозування – багатокомпонентне подрібнення) – очищені від некормових та металомагнітних домішок зернові, гранульовані та борошнисті види сировини, шроти і попередню суміш білкової-та мінеральної сировини дозують, змішують, а потім подрібнюють до необхідної крупності. Принципова схема виробництва продукції за такою технологією наведена на рис. 4.5. Лінії попереднього очищення зернової, гранульованої, борошнистої сировини і шротів комплектують за принципами побудови перших двох варіантів.

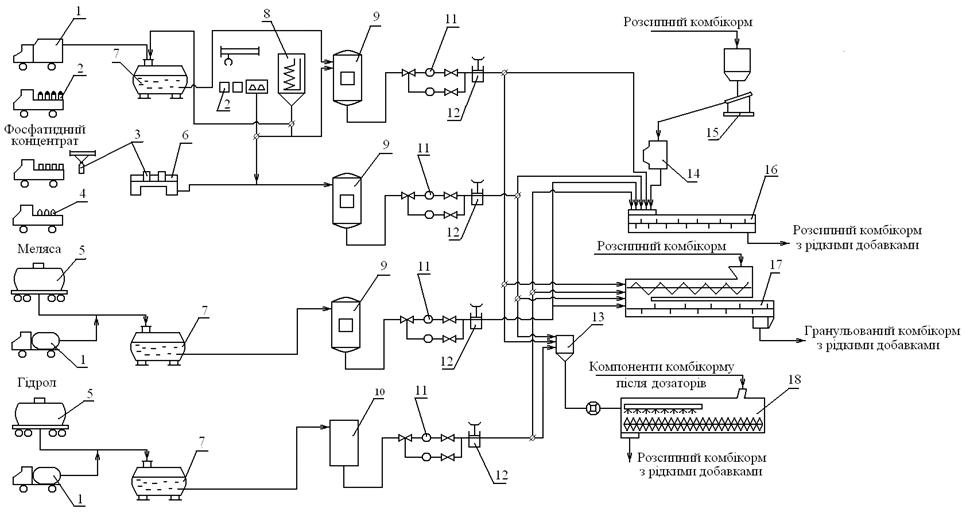

Рис. 4.5. Принципова технологічна схема виробництва комбікормів з сумісною переробкою сировини: 1 – зерноочисний сепаратор; 2 – просіювач; 3 – магнітний захист; 4 – дозатор ваговий багатокомпонентний; 5 – змішувач; 6 – розсійник; 7 – дробарка. Введення в комбікорми рідких видів сировини У комбікорми вводять такі рідкі види сировини: жир тваринний кормовий, мелясу, фосфатидний концентрат, гідрол, розчин метіоніну тощо. Компоненти вводять при виробництві комбікормів у виробничому цеху або під час відпуску готової продукції на транспорт. Для цього на заводі мають бути окремі лінії (рис. 4.6.). Мелясу, жир тваринний кормовий, фосфатидний концентрат підігрівають, гідрол і ліпрот – ні. Мелясу вводять в комбікорм підігрітою до 70 °С. Кормовий тваринний жир і фосфатидний концентрат вводять у комбікорми підігрітими до температури 50–70 °С. Сировину із сховища перекачують у витратні баки плунжерними (ШНК-18,5, НПШ-20-59), ротаційно-зубчастими (РЗ-4,5; РЗ-7,5) або вихровими насосами з підігріванням (ВКО-1/16, ВКО-2/24, ВКО-4/24). Необхідно передбачити можливість зливання рідких компонентів назад у сховище для очищення витратного баку, продування і промивання трубопроводів, при зупиненні заводу. У виробничому корпусі перед витратним баком встановлюють решето з отворами діаметром 4–6 мм для вловлювання домішок. Для підігрівання бак оснащують змійовиком, в якому циркулює гаряча вода. Перед подачею в змішувач рідкі компоненти очищають на фільтрах-уловлювачах із сіток дротяних з отворами 0,8×0,8 або 1,0×1,0 мм. Жир кормовий вводять і розпилюють форсунками: в основний змішувач – при змішуванні всіх компонентів комбікорму; в розсипний комбікорм – із застосуванням спеціальних агрегатів (наприклад, Б6-ДСЖ та ін.); в гранульований комбікорм – з використанням установки типу Б6-ДПЖ; у прес-гранулятор – при гранулюванні комбікорму і шляхом нанесення його в нагрітому і розпиленому стані на поверхню гранул в потоці, безпосередньо на виході гранул з прес-гранулятора або на спеціальних установках. Мелясу та іншу рідку сировину, яка має підвищену в'язкість, вводять в комбікорм при гранулюванні або із застосуванням спеціально призначених для цього агрегатів (Б6-ДАБ, Б6-ДМА, СДЖ-50 тощо).

Рис. 4.6. Принципова технологічна схема введення рідких компонентів у комбікорми: 1 – автоцистерна; 2 – бочки; 3 – контейнер обігрівальний; 4 – фляги; 5 – цистерна залізнична; 6 – установка для випорожнювання контейнерів; 7 – бак накопичувальний; 8 – жиротопка; 9 – бак витратний обігрівальний; 10 – ємкість витратна; 11 – фільтр; 12 – насос-дозатор; 13 – вимірний бак; 14 – витратомір комбікорму; 15 – віброживильник; 16 – змішувач безперервної дії; 17 – прес-гранулятор; 18 – змішувач періодичної дії. ТЕМА 5. ТЕХНОЛОГІЯ ПОГЛИБЛЕНОЇ ПЕРЕРОБКИ ЗЕРНОВОЇ СИРОВИНИ

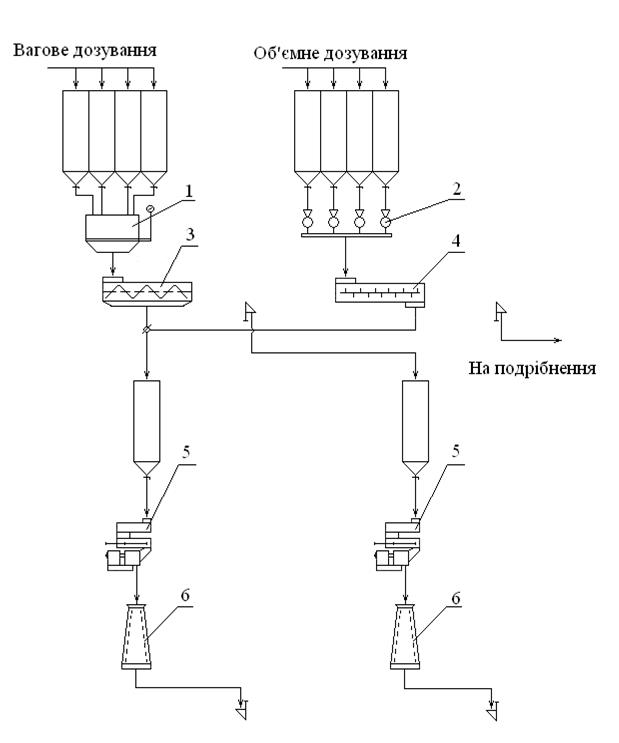

5.1. Технологія подвійного гранулювання зернової сировини До складу лінії входить обладнання для дозування і гранулювання не подрібненої зернової сировини. Для дозування використовують як багатокомпонентні вагові, так і об'ємні дозатори. Для гранулювання зернової суміші застосовують вітчизняні прес-гранулятори типу ДГ-І, Б6-ДГВ/1 або зарубіжні типу "Матадор" тощо. На прес-грануляторах встановлюють матриці з отворами діаметром не більше 4,7 мм. В процесі гранулювання зерно під впливом тиску, тертя і температури пари нагрівається до 55–60 °С і руйнується.

Рис. 5.1. Принципова технологічна схема спеціальної обробки зернової сировини способом подвійного гранулювання: 1 – ваговий дозатор; 2 – об’ємні дозатори; 3 – змішувач періодичної дії; 4 – змішувач безперервної дії; 5 – прес-гранулятор; 6 – охолоджувальна колонка. При цьому відбувається часткове розщеплення крохмалю на прості вуглеводи (мальтозу, декстрини, глюкозу). З метою підвищення ступеня розщеплення крохмалю зернову суміш піддають подвійному або двохетапному гранулюванню, тобто за два проходи. При першому етапі гранулювання застосовують матрицю з отворами діаметром 4,7 мм. Гранули охолоджують. На другому етапі гранулюють з використанням матриці з отворами діаметром 4,7 або 3,5 мм. Параметри обробки зернової суміші на прес-грануляторах: тиск пари – 0,2–0,5 МПа (2–5 кГ/см2); температура гранул – 55–65 °С. Гранулювання зернових сумішей на прес-грануляторах зарубіжного виробництва можна здійснювати без застосування пари. Охолоджують гранули на вертикальних охолоджувачах типу ДГ-ІІ, Б6-ДГВ/2, які комплектуються установками для гранулювання, або горизонтальних – типу Б6-ДОБ та інші. Температура продукту після охолодження не повинна перевищувати температур навколишнього повітря більше, ніж на 10 °С. Гранульований зерновий продукт поглибленої обробки направляють у виробничий корпус для подальшої переробки на комбікорми.

5.2. Технологія екструдування зернової сировини Підготовка зерна для екструдування передбачає очищення його від смітних, мінеральних і металомагнітних домішок, подрібнення. Зерно подрібнюють на дробарках із пробивними ситами з отворами діаметром 3,0–4,0 мм. Екструдують зернові компоненти та їх суміші на екструдерах КМЗ-2У, КМЗ-2М, ПЕК-125×8, КМЗ-2 з пропарником, ЕК-160×8, АСК-160, Е8-500W, BrontoTM Е-250, Е-500, Е-1000 (універсальних) тощо. Для поліпшення роботи екструдерів, підвищення стабільності процесу перед екструдуванням зернові продукти зволожують водою або парою до вологості 17–18 %. Екструдування на КМЗ-2У і КМЗ-2М виконують за таких режимів: температура продукту на виході – 120–130 °С; навантаження основного двигуна – 60–65 А; напруга в мережі двигуна живильника – 100–150 В.

Рис. 5.2. Принципова технологічна схема виробництва екструдованих зернових компонентів: 1 – просіювач для зерна; 2 – магнітний захист; 3 – дробарка; 4 – багатокомпонентний ваговий дозатор; 5 – змішувач періодичної дії; 6 – екструдер; 7 – охолоджувальна колонка; 8 – просіювач; 9 – ваги. Режим роботи пропарника: тиск пари – 0,1–0,3 МПа (1–3 кг/см2); витрати пари – 50–75 кг/т; температура пропареної суміші на виході з пропарника – 70–80 °С; вологість пропареної суміші – 17–18 %. Охолоджують екструдований продукт (гранули) в горизонтальних охолоджувачах типу Б6-ДОБ або інших. Регулюють температуру продукту, який виходить з охолоджувача, тривалістю його знаходження завдяки зміні швидкості руху перфорованої металевої стрічки транспортера. Подрібнюють охолоджені гранули на молоткових дробарках із застосуванням сит, які забезпечують передбачену стандартом крупність. Екструдовані зернові компоненти використовують при виробництві комбікормів для молодняку тварин.

5.3. Технологія волого-теплової обробки і плющення зернової сировини На заводах, які виробляють комбікорми для молодняку сільськогосподарських тварин і високопродуктивних корів, установлюють лінію для виробництва пластівців із зерна. На лінію подають зерно (лущені овес, ячмінь, кукурудзу та ін.), очищене від сторонніх, металомагнітних і мінеральних домішок. Зволожують зерно водою на 4–5 % в машині типу АІ-БШУ-2. Зволожене зерно відволожують у бункерах впродовж 3–4 годин. Після відволожування зерно пропарюють у спеціальних апаратах (пропарниках) під тиском пари 0,2–0,4 МПа (2–4 кГ/см2). Вологість зерна має становити 20–25 %, температура – 80-100 °С. Плющать зерно на плющильній машині, із зазором між вальцями 0,2–0,5 мм. Гарячі пластівці товщиною 0,3–0,5 мм підсушують у сушарці-охолоджувачі до вологості не більше 14 % і охолоджують до температури, вищої не більш, як на 10 °С порівняно з температурою навколишнього повітря. Висушені пластівці подрібнюють на дробарці при виготовленні комбікормів для молодняку тварин або високопродуктивних корів.

|

||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 1080; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.125.137 (0.009 с.) |