Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Країни по виробництву глинозему – австралія, росія, США, україна, ямайка.Содержание книги

Поиск на нашем сайте

Друга виробнича ланка, більш енергоємна, тяжіє до джерел дешевої електроенергії – виробництво алюмінію (табл. 3.4.2). В усіх цих країнах виробництво ведеться в районах великих ГЕС або у вузлах потужних теплових станцій. На 1994 рік світове річне виробництво алюмінію та його сплавів коливалось в межах 23-24 млн. т Алюмінієві монополії – великі промислові об’єднання капіталістичних країн, на підприємства яких припадає основна частка (1975 – близько 80%) виробництва і збуту первинного алюмінію в капіталістичному світі (табл. 3.4.3-3.4.5).

Алюмінієві монополії є комбінованими компаніями. Вони контролюють також видобування бокситів, значну частину виробництва електроенергії, виплавки вторинного алюмінію, реалізацію металу та прокату з нього. Алюмінієві монополії в гонитві за джерелами сировини здійснюють економічну експлуатацію в багатьох регіонах світу, зокрема, в країнах, що розвиваються. “Алкан алюмініум”, наприклад, видобував (на початок 70-х рр.) боксити в 11 і виплавляв алюміній в 32 країнах. Географія вітчизняної алюмінієвої промисловості Дніпровський алюмінієвий завод – первісток алюмінієвої промисловості в СРСР. Розташований в Запоріжжі, будівництво його розпочато у 1930 році за планом ГОЭЛРО (рос.) у складі Дніпровського алюмінієвого комбінату. Першу продукцію – алюмінієві зливки – одержано у 1933 році. У 1934 р. Дніпровський алюмінієвий комбінат реорганізовано у Дніпровський алюмінієвий завод. У довоєнні роки він був найбільшим алюмінієвим підприємством в СРСР і в Європі. Після війни завод реконструйовано і значно розширено. 1953 р. – введено електролізний цех, 1955 – глиноземний, 1963 – цех з виробництва алюмінієвих порошків, 1965 – єдиний в світі цех з виробництва алюміно-кремнієвих сплавів електротермічним способом. Основна продукція – алюміній у зливках, алюмінієва катанка, глинозем, алюміно-кремнієві сплави, товари народного споживання. Всі цехи заводу оснащені сучасним високопродуктивним устаткуванням і мають високий рівень механізації та автоматизації виробництва [2]. Миколаївський глиноземний завод (МГЗ) – підприємство алюмінієвої промисловості України. Розташований на східному березі Бузького лиману. Будівництво розпочато у 1974 році. Перша черга стала до ладу у 1980 р. Продукція підприємства – глинозем найвищих марок. Потужність заводу – 1 млн. т на рік. Технологічна схема передбачає переробку сировини (бокситів) лужним гідрохімічним способом (спосіб Байєра). МГЗ оснащено устаткуванням великої одиничної потужності з автоматизованим і дистанційним управлінням [2]. Виробництво алюмінію Схема технології отримання чистого алюмінію з алюмінієвих руд Алюмінієва руда → виробництво глинозему → глинозем → електролітичне отримання алюмінію → алюміній технічної чистоти → рафінування → алюміній високої чистоти → до споживача 1. Виробництво глинозему В залежності від складу та фізико-хімічних властивостей перероблюваної рудної сировини глинозем отримують кількома способами. Виділяють три групи процесів: лужні, кислотні та кислотно-лужні. В наш час практично весь глинозем отримують лужними методами, які в свою чергу поділяються на гідрохімічні (спосіб Байєра), термічні (спікання) та комбіновані. а) Виробництво глинозему за способом Байєра В основі способу лежить оборотна хімічна реакція

В умовах вилуження бокситової руди розчином їдкого натру рівновага реакції зміщується вправо, тобто алюміній переходить у розчин у формі алюмінату натрію. При розкладі (декомпозиції) отриманих розчинів рівновага зсувається вліво, і відбувається гідроліз алюмінатного розчину з утворенням кристалічного осаду гідроксиду алюмінію. За способом Байєра технологічний цикл по лугу замкнений. Витрачений на вилуження луг вивільняється при декомпозиції і повертається в голову процесу на обробку нових порцій руди. Вихідний боксит подрібнюють у середовищі концентрованого оборотного розчину лугу. Далі пульпу вилужують з метою переведення алюмінію у розчин:

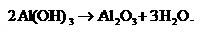

Але одночасно з природними гідроксидами алюмінію з лугом взаємодіють вільний кремнезем і різні алюмосилікати з утворенням нерозчинного в лузі гідроалюмосилікату натрію, що веде до витрат дорогого лугу і зниження звільнення алюмінію у розчин. Тому недоцільно переробляти цим способом боксити з високим вмістом SiO2. Розділення алюмінатного розчину і шламу проводять звичайно згущенням з наступною фільтрацією розчину від тонкої зависі. Випущений із згущувачів шлам піддають багаторазовій промивці за принципом протитечії, що дозволяє більш повно відмити його від залишків алюмінатного розчину і отримати промивні води більш високої концентрації. Промитий червоний шлам відкачують у сховища. Чистий розчин підлягає декомпозиції. Для цього розчин розбавляють і охолоджують: вводять затравку (дрібні кристали гідроксиду алюмінію), а пульпу для отримання досить великих кристалів Al(OH)3 перемішують впродовж 50-90 годин. Дрібні кристали є центрами кристалізації. Температурний інтервал росту кристалів – 52-56°С на початку і 44-46°С у кінці. Декомпозицію алюмінатних розчинів проводять у декомпозерах з механічним чи повітряним перемішуванням, які працюють у періодичному чи безперервному режимах. Пневматичні декомпозери є більш досконалими і великими апаратами місткістю до 2800 м3, вони є основними для організації безперервного, автоматично керованого процесу у глиноземному виробництві на вітчизняних підприємствах. У серії їх працює 16-28 штук. Для відділення кристалів гідроксиду від маточного розчину і класифікації їх за величиною застосовують гідросепаратори, гідроциклони і згущувачі (згущену пульпу фільтрують і промивають на барабанних чи дискових вакуум-фільтрах, при цьому крупні кристали осідають). Після розділення пульпи отримують дві фракції гідроксиду алюмінію і маточний розчин. Крупна фракція (40-100 мкм) є продукційним гідроксидом і направляється на кальцинацію. Дрібні частки (до 40 мкм) ідуть як затравка при декомпозиції алюмінатних розчинів. Вихід продукційного гідроксиду алюмінію складає близько 65-70%. Маточний розчин об’єднують з промивними водами і направляють на випарювання у спеціальні апарати для того, щоб виділити зайву вологу і підвищити таким чином концентрацію їдкого натру до оптимального значення, а також для очищення розчину від соди і деяких інших домішок. Сода в процесі Байєра утворюється на стадії вилуження в результаті взаємодії лугу з карбонатами вихідної шихти. Щоб повернути соду в процес, її перетворюють в каустичний луг методом вапнякової каустифікації. При цьому як відходи отримується білий шлам, який повертають на вилуження або піддають спеціальній переробці. Продукційний гідроксид алюмінію після ретельної промивки направляють на кінцеву стадію отримання глинозему – кальцинацію – термічне збезводнення за реакцією

На більшості заводів кальцинацію глинозему здійснюють в трубчастих обертових печах довжиною 35-110 м і діаметром 2,5-4,5 м. Прожарений глинозем охолоджують в трубчатих холодильниках (довжиною 25-50 м і діаметром 2,5-3,5 м), зрошуваних зовні водою. Але такий спосіб кальцинації має ряд суттєвих недоліків. Основні з них: • високі витрати палива; • низький тепловий ККД; • невелика питома продуктивність; • громіздкість апаратного обладнання. Більшості з них вдається уникнути у новому методі кальцинації глинозему в апаратах КС. Піч КС такої установки виконана у вигляді вертикальної шахти, з’єднаної знизу і зверху з циркуляційним циклоном. В нижню частину шахти через повітророзподільну решітку надходить нагріте повітря, необхідне для створення киплячого шару і згоряння палива. Перед подачею на кальцинацію гідроксид алюмінію сушиться і підігрівається теплотою відхідних газів печі КС. Охолодження глинозему відбувається при уловлюванні його в циклоні холодильника, а також в самому холодильнику [8]. б) Виробництво глинозему способом спікання Сутність методу – в утворенні алюмінату натрію при високій температурі в результаті взаємодії суміші алюмінієвої руди, соди і вапняку. Отриманий при цьому спік вилужують водою. Розчин алюмінату натрію після вилуження розкладають вуглекислим газом з виділенням в осад гідроксиду алюмінію, котрий для отримання безводного глинозему піддають кальцинації. Цим методом можна переробляти практично всі види алюмінієвої сировини. В наш час його застосовують для переробки висококремнистих бокситів і нефелінових руд та концентратів. Вихідні матеріали – боксит і вапняк – після подрібнення надходять в млини, де подрібнюються в середовищі оборотного содового розчину; туди ж додають деяку кількість свіжої соди для відшкодування її втрат в процесі обробки і оборотний шлам. Мета спікання – перевести алюміній, що міститься у руді, у форму водорозчинного алюмінату натрію і зв’язати кремнезем у малорозчинні кальцієві силікати [14]. Процес спікання відбувається у трубчатих обертових печах довжиною до 185 м і діаметром 5 м, обладнаних трубчатими холодильниками, при температурі 1200-1300°С у робочій зоні печі (за цих умов практично весь оксид алюмінію перетворюється на алюмінат натрію) [8]. Продуктами спікання є кусковий пористий, частково оплавлений спік темно-сірого кольору, і пічні гази, що містять 10-12% СО2, і використовуються для карбонізації алюмінатних розчинів. Спік після виходу з холодильника направляють на вилуження, подрібнивши до крупності 6-8 мм. Вилуження проводять водою і оборотними слабкими розчинами соди. Кусковий спік звичайно вилужують проточним методом в дифузорах, перколяторах і трубчатих вилуговувачах, а дрібняк (менше 1 мм) – в механічних мішалках чи млинах. У дифузорах, що є апаратами періодичної дії, спік завантажують через верхній люк і по закінченню вилуження вивантажують знизу. Обробка спіку розчином відбувається у висхідному його потоці. Дифузори висотою 5 м і діаметром 2,5 м групують в батареї по 12-15 штук. Вони працюють за принципом протитечії, і вилужений спік у хвостовому дифузорі обробляється гарячою водою (до 90°С), а свіжий спік у головному – концентрованим розчином. Дифузорна батарея має складну систему трубопроводів з необхідною запорною апаратурою, котра дозволяє будь-який з дифузорів використовувати як головний або хвостовий, а також повністю відключати окремі апарати для завантаження чи ремонту. • Переваги: дозволяє отримати міцні розчини, що містять Al2O3 до 300 кг/м3. • Недоліки: підвищені механічні втрати глинозему; дуже трудомісткий.

Перколяційні конвеєрні вилуговувачі дозволяють частково уникнути недоліків дифузорних батарей. Такі апарати являють собою горизонтальний ланцюговий конвеєр стрічкового типу, на якому закріплені сталеві контейнери (перколятори) з сітчаcтим днищем. Спік завантажують в головний перколятор, і далі кожний завантажений перколятор при русі конвеєра проходить послідовно зону вилуження і декілька зон промивки. Стрічковий вилуговувач (довжина якого 72,7 м і діаметр 6 м) має 66 перколяторів (5 x 2 x 2 м). • Переваги: більш висока продуктивність, підвищує добування глинозему на 1,5-2%, дозволяє покращити умови праці. Недоліки: громіздкість, складність конструкції, висока вартість. Найбільш досконалим є трубчатий вилуговувач безперервної дії. Такий апарат при висоті 26 м і місткості 63 м3 має продуктивність по спіку 20 т/год. Спік у нього надходить зверху і за рахунок рівномірного вивантаження шламу постійно опускається вниз. Гаряча вода (розчинник) проходить через стовп спіку знизу вверх, поступово насичуючись алюмінатом натрію. Готовий розчин виводиться з верхньої частини апарата. Продуктами процесу вилуження бокситного спіку є розчин алюмінату натрію і червоний шлам. Алюмінатний розчин містить води до 300 кг/м3 і забруднений домішками, включаючи кремнезем. Звичайно при вилуженні спіку в розчин переходить 93-96% Al2O3 [20]. Якість алюмінатних розчинів насамперед характеризується значенням кремнієвого модуля. Для отримання глинозему найвищих марок він має бути не нижче 400-500, а у розчинах після вилуження не менше 20-50. Тому всі розчини алюмінату натрію перед осадженням гідроксиду алюмінію піддають знекремнюванню. Очищення від кремнезему відбувається в батареї автоклавів при 150-170°С протягом 2-2,5 год. Для нагрівання використовують гостру пару, що подається в перші 2-3 гріючі автоклави. З останнього автоклава пульпа, що складається з білого і червоного шламу, розвантажується в самовипарювач, а потім проходить стадії згущення і фільтрації. Білий шлам повертається на приготування вихідної шихти для спікання, а освітлений алюмінатний розчин після контрольної фільтрації направляють на карбонізацію. Карбонізацію здійснюють пропусканням через розчин топкових газів печей спікання, що містять СО2. Відбувається розклад алюмінату натрію. Він протікає швидше і повніше декомпозиції в способі Байєра. Маточні розчини після карбонізації випарюють і направляють на стадію подрібнення руди. Гідроксид алюмінію після відділення від розчину збезводнюють, як і в способі Байєра, прожарюванням у трубчатих печах. Спосіб спікання універсальніший за спосіб Байєра і має бути застосований до більшого типу алюмінієвих руд, у тому числі і до нефелінів. Основні відмінності технології спікання пов’язані з наявністю в них значних кількостей лугів, що дозволяє готувати шихту без втрат соди. Ця обставина включає необхідність повернення розчинів після карбонізації на вилуження і створює передумови для використання їх для супутного отримання соди і поташу, а вапняково-кремнистих шламів – для виробництва цементу. Способи Байєра і спікання поряд з наявними перевагами мають ряд специфічних недоліків: • обмеженість застосування; • високі витрати дорогого лугу і пари; • великі об’єми перероблюваних матеріалів і високі витрати палива у способі спікання. Для усунення цих недоліків розроблені і освоєні комбіновані способи отримання глинозему, що поєднують в собі автоклавне вилуження і спікання. Це дозволяє розширити сировинну базу глиноземного виробництва і компенсувати втрати лугу в процесі не дорогим їдким натром, а дешевою содою [20]. 2. Отримання алюмінію електролізом кріоліто-глиноземних розплавів Електролітичне отримання алюмінію з глинозему можливе лише з електролітів, що не містять у своєму складі більш електропозитивних у порівнянні з алюмінієм елементів. До таких електролітів відносяться сольові розплави, що містять катіони лужних і лужноземельних металів та мають досить добру розчинність глинозему. Сучасний промисловий електроліт, що використовується при отриманні алюмінію в усьому світі, відноситься до системи кріоліт-глинозем, компоненти якої плавляться відповідно при 1100 і 2050°С. В системі при 968°С визначена евтектика Na3AlF6 – 10% Al2O3. Більша концентрація оксиду алюмінію різко підвищує тугоплавкість бінарного електроліту. Для зниження температури плавлення електроліту, збільшення його електропровідності, покращення змочуваності електролітом анода і надання йому інших позитивних якостей в електроліт вводять різні добавки. Вміст основних компонентів в промисловому електроліті коливається в межах,%: Na3AlF6 – 75-90, AlF3 – 5-12, MgF2 – 2-5, CaF2 – 2-4, Al2O3 – 1-10. Розчинність глинозему в електроліті залежить від його складу і температури процесу. При робочій температурі 950-970°С вона дорівнює 8-10%. В процесі електролізу концентрація глинозему в електроліті безперервно знижується, що може призвести до порушення технологічного режиму процесу електролізу, тому убування глинозему поповнюють безперервно або періодично. У відповідності до значень потенціалів розряду при електролізі кріоліто-глиноземних розплавів на електродах повинні розряджатись лише катіони Al3+ і аніони О2-, що утворюються при електролітичній дисоціації глинозему. Атомарний кисень, що виділяється на аноді, здебільшого зараз же взаємодіє з вугільним анодом і спалює його з утворенням суміші СО + СО2. Це призводить до безперервного витрачання матеріалу анода [19]. Електролізер в плані має прямокутну форму. Він поміщений в металевий кожух, футерований всередині вугільними плитами і блоками. Подові блоки одночасно є катодами електролізної ванни. Однак катодні функції виконує фактично шар розплавленого алюмінію, що осідає на подині, а катодні блоки працюють як струмопідводи. Глибина робочого простору ванни 0,5 м. Аноди неглибоко занурені в електроліт. Проходження по ланцюгу постійного струму супроводжується не лише електрохімічними процесами, але і виділенням значної кількості теплоти, котра підтримує температуру електроліту в потрібних межах. При концентрації глинозему в електроліті вище 1-2% напруга на ванні звичайно не перевищує 4-4,3 В. Однак зниження Al2O3 нижче допустимого рівня веде до виникнення анодного ефекту, що характеризується різким збільшенням напруги на ванні до 30-40 В і витрати електроенергії. Введення нових порцій глинозему припиняє анодний ефект. Крім періодичних коливань вмісту глинозему в електроліті, викликаних технологічними особливостями роботи алюмінієвих електролізерів і умовами їх обслуговування, спостерігаються постійні зміни складу кріолітового розплаву. Причини цього у вибірковому поглинанні вугільного футерованого фтористого алюмінію; втрата фторидів через леткість; взаємодії кріоліту з домішками, що призводить до розкладу електроліту і збагачення його фтористим натрієм. Це викликає необхідність коригування складу електроліту шляхом додання відповідних фтористих солей [10]. Сучасні алюмінієві електролізери працюють при анодній густині струму 0,8-1,1 А/см2. Електрохімічний еквівалент алюмінію – 0,336 г/(А·год). На практиці не весь струм, що подається на ванну, витрачається на виділення алюмінію; частина його витрачається на побічні процеси. Коефіцієнт використання струму або вихід по струму hс на сучасних алюмінієвих електролізерах коливається від 82 до 92%. Вихід по струму залежить від багатьох факторів і головним чином від застосовуваної густини струму, температури і складу електроліту, відстані між електродами. Вихід по струму і напруга на ваннах, що змінюється на практиці від 4,1 до 4,5 В, визначає питому втрату технологічної енергії на процес електролізу. На практиці 1 т алюмінію потребує 15-17 МВт електроенергії або у виході по енергії 57-65 г/(кВт·год). Електролізні ванни (електролізери), що застосовуються в сучасній алюмінієвій промисловості, по суті відрізняються лише будовою анодів, системою струмопідводу і одиничною потужністю, що виражається значенням сили струму, який підводиться до електролізера, принцип роботи ж залишається тим самим [20]. За конструкцією анодів розрізняють електролізери з самообпaльними і попередньо обпаленими анодами. Електролізери з самообпальними анодами сприяють здешевленню виробництва, оскільки з технології були виключені дорогі і тривалі переділи пересування і обпалення анодів. Але вони мають ряд недоліків: 1) більш високий електричний опір анодів внаслідок більшої неоднорідності матеріалу анода, і як наслідок – підвищення витрати електроенергії; 2) підвищення загазованості в цеху, обумовлене викидами значних кількостей газів – продуктів обпалення і коксування анодної маси; 3) нерівномірний розподіл струму по робочій поверхні одного анода великих розмірів. У зв’язку з цим почали використовувати удосконалені електролізери з попередньо обпаленими анодами. Освоєння їх привело до подальшого збільшення їх одиничної потужності до 260 кА і більше, скоротило виділення шкідливих газів в атмосферу і сприяло покращенню багатьох техніко-економічних показників процесу електролізу. Сучасні електролізери виробляють за добу 500-1200 кг алюмінію. Алюміній випускають з ванн раз на 2-5 днів за допомогою спеціальних вакуум-ковшів [19]. Основними продуктами процесу електролітичного способу отримання алюмінію є металевий алюміній-сирець та анодні гази. Отриманий алюміній містить металеві, неметалеві і газоподібні домішки. Металеві домішки потрапляють в алюміній головним чином з сировиною (залізо, кремній, калій, натрій, титан і магній), неметалеві – це механічно затягнуті частки глинозему, електроліт, шматки футеровки і т.ін. До газоподібних домішок відносяться розчинені в алюмінії гази [20]. 3. Рафінування алюмінію Домішки значно погіршують механічні, електротехнічні та ливарні якості алюмінію, а також знижують його антикорозійні якості. Для очистки від механічно захоплених домішок і розчинених газів алюміній, добутий з електролізерів, перед розливкою хлорують. Процес ведуть безпосередньо у вакуум-ковшах, які доставляються з цеху електролізу. Для цього з них знімають кришку і вміщують під спеціальний ковпак, обладнаний пристроєм для відсмоктування газів. Потім у розплав вводять трубку, через яку подається газоподібний хлор (10-15 хв.). При цьому на поверхню металу спливають зв'язані домішки. Печі з електрообігрівом місткістю до 25 т використовують для додаткової очистки металу від неметалевих домішок при більш тривалому відстоюванні і усереднення складу отримуваного металу шляхом змішування алюмінію з декількох ванн. Після витримки і усереднення складу алюміній розливають у зливки масою від 15 до 1000 кг. Частина алюмінію випускається у вигляді зливків безперервного лиття і алюмінієвої катанки. Згідно з ГОСТ 11069-74, отриманий електролізним способом алюміній відноситься до алюмінію технічної чистоти. Підприємства звичайно випускають 85% алюмінію марки А85, що містить не менше 99,85% алюмінію. Для отримання алюмінію більш високої чистоти потрібне додаткове його рафінування. Алюміній високої чистоти до марки А995 отримують в промисловому масштабі методом електролітичного рафінування за тришаровим методом. В цьому процесі анодом є розплав забрудненого алюмінію, а катодом – очищений метал, між якими розміщується шар розплавленого електроліту, що складається зі сплаву хлористого барію з фторидами алюмінію і натрію. При цьому більш електропозитивні домішки заліза, кремнію, міді та ін. залишаються і накопичуються в анодному сплаві, а більш електронегативні (натрій, барій, кальцій, ін.) – переходять в електроліт.

Необхідні ресурси Виробництво глинозему Боксити. На цей вид сировини припадає понад 90% світового виробництва глинозему. Основними алюмінієвмісними мінералами є гіббсит Al(OH)3, беміт AlOOH і діаспор AlOOH, в залежності від вмісту яких боксити поділяють на гіббситові, бемітові чи діаспорові. Кремнієвмісні мінерали: каолініт, кварц, опал, шамозит; залізовмісні мінерали – гематит, гетит, магнетит, сидеріт, пірит. Боксити містять домішки кальцію, гіпс та інші. Виробництво глинозему в усьому світі здійснюється переважно з високоякісних (малокремнистих) бокситів гіббситового чи гіббсит-бемітового типу, перероблювані за способом Байєра. До них відносяться боксити з кремнистим модулем (mSi) вище 8-10 (mSi – відношення мас Al2O3 до SiO2). Нефелінова сировина. Найбільший інтерес для алюмінієвої промисловості представляють нефеліновий концентрат (29,1% Al2O3), нефелінові уртити (27,3%) і нефелінові сієніти (18-24%). Алуніти. Це основна сірчанокисла сіль алюмінію і калію (22-25% Al2O3) [14]. Аналіз способу Байєра Втрати Na2O з червоним шламом складають 70% від загальних втрат – 67 кг, останні 30% – це втрати при каустифікації соди і механічні. Втрати Al2O3 складають приблизно 12% від кількості, введеної з бокситом. Це переважно втрати з червоним шламом. Отже, на 1 т глинозему витрачається 2174 кг бокситу (що містить приблизно 41% Al2O3). Кількість води в циклі Байєра на 1 т глинозему складає 8,88 м3 – на переділі вилуження і 13,4 м3 – на декомпозиції; кількість випаруваної води становить 5,1 м3. З цієї кількості 20% виводиться з бокситами, 60% – при промивці шламу і приблизно 16% – при промивці гідроксиду алюмінію. При нагріві пульпи гострою парою і малій кількості стадій самовипарювання пульпи кількість конденсовної гострої пари дорівнює кількості конденсату, що утворюється в результаті випаровування води [18]. Аналіз способу спікання. Основні втрати Na2O в способі спікання бокситів – це втрати зі шламом, обумовлені або неповним проходженням реакцій спікоутворення, або неповним вилученням Na2O зі спіку. Цей вид втрат складає приблизно 80%, інші втрати – механічні. Вміст Al2O3 в спіку складає 29-33%, витрата спіку на 1 т глинозему – приблизно 4-4,5 т. Остання величина в основному визначається вмістом глинозему і кремнієвим модулем бокситу. Втрати Al2O3 від введеного з бокситом складають десь 20%. Основна частина з них – це втрати зі шламом; на них припадає до 70-75% всіх втрат. Витрати води в способі спікання бокситів визначаються кількома факторами: умовами промивки шламу, текучістю пульпи, концентрацією алюмінатного розчину. Основні місця вводу води: промивка шламу (83%) і гідроксиду алюмінію (10-12%). Виведення води здійснюється на трьох переділах: на спіканні – 45%, на випарці – 45% і 10% – на кальцинації. Витрати алюмінатного розчину складають близько 8 м3 на 1 т глинозему [18]. Виробництво алюмінію Глинозем. Основною сировиною, що використовується при електролітичному виробництві алюмінію, є окис алюмінію Al2O3 (глинозем). Згідно з ГОСТ 6912-64, СРСР випускав глиноземи 8 марок. У виробництві алюмінію в основному застосовується глинозем перших чотирьох марок – ГА85, ГА8, ГА6, ГА5. В глиноземі повинен бути мінімально можливий вміст окисів заліза, кремнію, інших більш електропозитивних, ніж алюміній, елементів; також небажана присутність окисів лужних та лужноземельних металів, бо це погіршує якість глинозему і ускладнює технологічний процес. Небажана присутність в глиноземі вологи. Волога з Al2F утворює шкідливий для здоров’я HF (фтористий водень), котрий, звітрюючись з електроліту, може потрапити в атмосферу, забруднивши її. Особливі вимоги пред’являються до фазового складу (глинозему). Наявність в технічному глиноземі 25-15% – Al2O3 забезпечує його добру стійкість проти накопичення вологи і необхідну швидкість розчинення його в розплавленому електроліті [14]. Фтористі солі. Розплавленим середовищем, в якому здійснюється електроліз алюмінію,слугує Na3AlF6 і фтористий алюміній (AlF3) (табл. 3.4.6). Штучний технічний кріоліт випускається двох марок: К-1 і К-2, для алюмінієвої промисловості призначений кріоліт марки К-1 (табл. 3.4.7). Питомий електроопір анодних блоків (табл. 3.4.8), як правило, не повинен перевищувати 45-50 Ом·мм2/м [11].

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 1556; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.181.194 (0.016 с.) |