Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Компоновки и конструктивные решения приводов главного движенияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

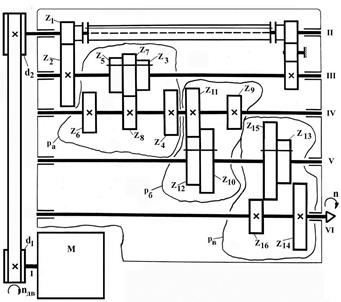

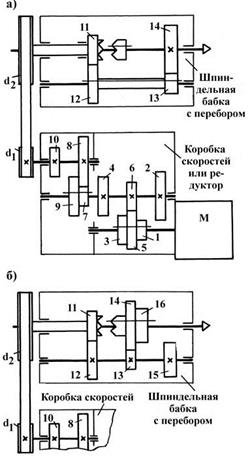

приводом и т.д. В ряде случаев не применяют ременную передачу, а двигатель монтируют на бабке, что делает привод ещё более компактным, но опасность появления (или усиления) вибраций шпинделя возрастает. На рис. 2.11,а,б показаны разделённые приводы на 12 и 18 вариантов, состоящие из двух узлов – коробки скоростей и шпиндельной бабки с перебором, механизмы которых связаны ременной передачей. Уравнения кинематического баланса этих приводов будут, соответственно: а) Кроме недостатков, связанных с наличием двух силовых узлов вместо одного, такие приводы имеют достоинства: узел, находящийся в рабочей зоне станка (шпиндельная бабка), является весьма компактным, колебания, возникающие в коробке скоростей, не передаются шпинделю и т.д.

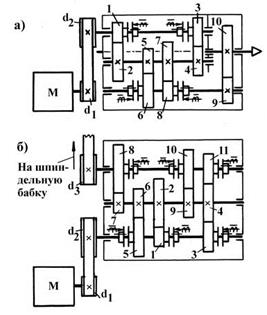

2.2.10.2 В станках с ЧПУ, где требуется изменять скорости автоматически, могут применяться автоматические коробки скоростей (АКС).

В комплексе с регулируемым электродвигателем обычно применяются АКС на малое число вариантов (2-4). Уравнение кинематического баланса для привода бесступенчатого регулирования по рис. 2.12,а будет:

Для приводов со ступенчатым регулированием применяются АКС на большее число ступеней, иногда в сочетании с переборами. Электродвигатель – нерегулируемый. Для варианта такой АКС по рис. 2.12,б уравнение кинематического баланса будет:

Переключение передач в АКС может осуществляться электромагнитными муфтами (см. рис. 2.12), с помощью гидропривода и другими способами. 2.2.10.3 При разработке структуры и компоновки привода и оформлении шпиндельных узлов учитывают следующее: - если привод составляется из групп с разными числами вариантов (2, 3, 4), ближе к начальному звену цепи располагают группы на большее число вариантов; - если коробка скоростей должна иметь уменьшенные осевые габариты, то можно группы передач устанавливать одна против другой; для обеспечения этого между ними вводится одиночная передача (рис. 2.13,а); возможно также использование "связанных" шестерен (см. рис. 2.12,б – шестерня 4 и рис. 2.13,б); - обычно шпиндель с предыдущим валом не связывают группой более чем на две скорости, а лучшее решение – установить одиночную замедляющую передачу; - шпиндельное колесо обычно располагают у передней опоры шпинделя; - при двух колесах на шпинделе ближе к передней опоре располагают большее из них.

Ручное управление станками

2.2.11.1 Ручное управление циклом работы станка осуществляется рабочим при помощи рукояток, штурвалов, маховичков, кнопок и т.п. органов управления. Системы ручного управления можно разделить на механические, гидрофицированные и электрифицированные. В механических системах управления ручное перемещение органов управления (рукояток, маховичков) через передаточные механизмы передается объектам управления (муфтам, передвижным блокам зубчатых колес, зажимам и т.п.). В гидрофицированных системах вручную переключаются гидрораспределители, управляющие перемещением гидродвигателей, воздействующих на объекты управления. Электрифицированное управление сводится обычно к воздействию на кнопки, включающие или отключающие через различные электрические аппараты те или иные электродвигатели приводов станка, электромагнитные муфты и т.п.

2.2.11.2 При проектировании органов ручного управления учитывают требования эргономики – науки о взаимодействии человека с машиной. Основные требования к органам управления следующие: а) все часто используемые рукоятки необходимо располагать в зоне, удобной для обслуживания. Для этого следует представлять пространство, которое может обслужить рабочий только за счёт рук, не наклоняя свои плечи и корпус. В зоне, близко расположенной к рабочему, целесообразно устанавливать органы, манипулирование которыми требует больших усилий. Учитывая физиологические различия правой и левой руки, следует располагать органы управления для точных перемещений так, чтобы рабочему было удобно управлять ими правой рукой; б) если при работе станка рабочему приходится перемещаться из-за необходимости наблюдения за обработкой, органы управления целесообразно располагать на передвижном пульте управления; таковым может являться подвесной пульт (кнопочная станция или пост), который помещается на поворотном кронштейне и легко занимает положение, удобное для рабочего. Если органы управления установлены на перемещающемся при работе станка узле и могут занимать неудобное для рабочего положение, то следует дублировать важнейшие органы управления и органы для аварийной остановки станка;

одновременное включение двух несовместимых движений или, в других случаях, не допускали бы включения одного движения при не включенном другом; - ставить ограничители пути установочных движений; - использовать сигнальные устройства; ж) следует выполнять правило мнемоничности управления, требующее соответствия направления и характера перемещения органа управления направлению и характеру перемещения объекта управления. В качестве примеров можно рассмотреть некоторые случаи (рис. 2.14): направление перемещения узла должно совпадать с направлением поворота рукоятки, включающей это движение; если орган управления поворачивается в плоскости, перпендикулярной перемещению управляемой части станка, то при вращении этого органа по часовой стрелке перемещаемая часть станка должна удаляться от него.

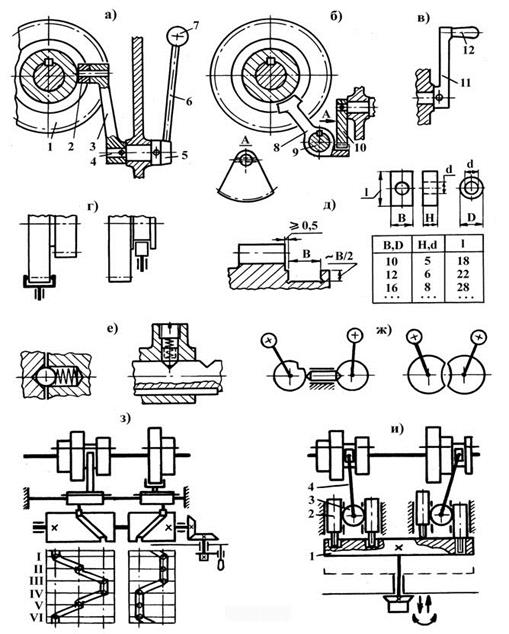

2.2.11.2 Для ручного управления переключением скоростей и подач станка могут применяться многорукояточные (многорычажные) и однорукояточные (однорычажные) системы управления. В первом случае цепи управления деталями одного и того же узла являются независимыми друг от друга, т.е. для управления каждым перемещаемым элементом предусмотрен свой орган управления – рукоятка, педаль, штурвал. Такие системы целесообразны в станках с небольшим числом переключаемых элементов и сравнительно редкими переключениями. В случае однорукояточного управления при помощи одной рукоятки производится перемещение нескольких или всех переключаемых элементов. При многорукояточном управлении перемещение подвижных блоков шестерен привода производится механизмами: - с переводными рычагами (рис. 2.15,а), - с ползунами, приводимыми реечными парами или иными способами (рис. 2.15,б). Формы рукояток не зависят от вида механизма управления. Два из ряда возможных вариантов рукояток представлены на рис. 2.15,а,в. Для захвата блоков на переводные рычаги устанавливаются поворотные вилки (рис. 2.15,г) или камни (рис. 2.15,г,д). После переключений положения блоков должны фиксироваться. Фиксирующие устройства могут размещаться в самих блоках или ползунах (например, подпружиненные шарики или сухари - рис. 2.15,е), либо в рукоятках (подпружиненные шарики, штифты, сухари). При недопустимости одновременного включения двух передач, например, в группе на 4 скорости (см. рис. 2.2,ж) или в группе на 3 скорости при разделённом блоке (см. рис. 2.2,д) должны предусматриваться блокировочные устройства. Некоторые варианты их показаны на рис. 2.15,ж. При однорукояточном управлении могут применяться различные системы и в частности: - с плоскими или цилиндрическими (рис. 2.15,з) кулачками – для последовательного переключения скоростей; - с дисками переключения (рис. 2.15,и) – для избирательного (селективного) переключения скоростей. Системы избирательного переключения позволяют перейти от одной скорости к любой другой, минуя все промежуточные варианты, что сокращает время переключения.

Ещё большее сокращение времени на переключение достигается при применении систем управления с предварительным набором или выбором скорости (преселективных систем). В таких системах большая часть манипуляций, необходимых для переключения, производится во время работы станка без изменения установленного для данной операции режима работы. После окончания этой операции скорость быстро переключается одним движением рукоятки или нажатием кнопки. В крупных и уникальных станках, в станках, обрабатывающих токсичные и т.п. материалы, применяются системы дистанционного управления, позволяющие оператору производить большую часть необходимых операций управления, оставаясь на значительном расстоянии от управляемых узлов станка. Шпиндели и шпиндельные узлы

Шпиндель является конечным звеном привода главного движения и предназначен для крепления инструмента или заготовки. Шпиндельный узел в целом (шпиндель, его опоры, элементы кинематической цепи, смонтированные на нём) предназначен для осуществления точного вращения инструмента или обрабатываемой заготовки. Шпиндельный узел – ответственейшая часть станка и качество элементов этого узла и его сборки оказывает существенное, часто лимитирующее, влияние на точность, производительность и надёжность всего станка. Шпиндельные узлы станков должны обеспечивать: быстрое и точное закрепление инструмента или обрабатываемой детали в шпинделе; передачу на инструмент или заготовку требуемых режимов резания; точность вращения шпинделя; необходимые быстроходность, жёсткость и долговечность; высокие динамические качества; минимальные тепловыделения и температурные деформации. Рассмотрим подробнее некоторые из этих качеств и критериев.

Рис. 2.15. Управление передвижными блоками шестерен: а,б, в – варианты решений при многорукояточном управлении: 1 – передвижной зубчатый блок; 2 и 3 – переводные камень и рычаг; 4 – ось; 5 – ступица; 6 – стержень; 7 и 12 – ручки; 8 – ползун с рейкой и вилкой; 9 – направляющая скалка; 10 – зубчатый сектор; 11 – рукоятка; г – схемы захвата блока с помощью переводных вилки и камня; д – формы переводных камней и канавок под них на блоках; е – варианты фиксирующих устройств; ж – варианты блокирующих устройств; з – вариант решения механизма однорукояточного управления с кулачком для последовательного переключения скоростей; и – вариант решения механизма однорукояточного управления для избирательного (селективного) управления: 1 – диск переключения; 2 – штанги с рейками; 3 – реечные шестерни; 4 – переводные рычаги

Точность вращения шпинделя оценивается по величине радиального и осевого биения его переднего конца. Предельные значения этих параметров для универсальных станков конкретных классов точности устанавливаются ГОСТами; для специальных станков они определяются в зависимости от требуемой точности обработки:

где

Для обеспечения требуемой точности вращения выбирают подшипники примерно в три раза точнее, чем допустимое биение шпинделя.

Быстроходность оценивается показателем b=n·d, мм/мин, где d – диаметр шейки шпинделя под передний подшипник, а n – частота вращения шпинделя. Для опор разных типов принимаются следующие максимальные значения показателей b: - опоры на подшипниках качения: (2-2,5)·106; - гидростатические опоры: (1,5-1,8)·106 (ограничено потерями мощности); - аэростатические опоры: (2,5-3)·106 (ограничено риском потери устойчивости). Учитывая указанное, а также то, что подшипники качения имеют меньшую стоимость при централизованном изготовлении и просты в эксплуатации, подавляющее число станков изготавливают со шпиндельными узлами на подшипниках качения. Следует иметь в виду, что установка каждого дополнительного подшипника значительно снижает быстроходность. Автоматическое регулирование натяга в подшипниках, использование совершенной системы смазывания позволяет повысить быстроходность шпиндельных узлов. жёсткость (статическая жёсткость) шпиндельного узла, радиальная и осевая, определяется по деформации шпинделя под нагрузкой:

где Р – сила, приложенная на переднем конце шпинделя, Н; у – прогиб переднего конца шпинделя в совокупности с деформацией опор, мкм. Допустимую величину прогиба и жёсткость часто увязывают с требованиями к точности обработки:

Деформация шпиндельных узлов в общем балансе упругих перемещений станков доходит до 50 %, а в некоторых типах до 85 %. Жёсткость шпинделя на участке между опорами, исходя из нормальной работы подшипников, не должна быть менее 250-500 Н/мкм (бóльшие значения – для прецизионных станков). Для этого диаметр шпинделя должен быть не меньше, чем Иногда в станках нормального класса точности приведённой величиной ограничивают жёсткость переднего конца шпинделя. Долговечность шпиндельного узла зависит в основном от долговечности опор шпинделя, которая, в свою очередь, зависит от эффективности системы смазки и качества уплотнений, частоты вращения, величины предварительного натяга в подшипниках качения и т.д. Если диаметр шейки шпинделя под подшипник выбран по критерию жёсткости, то размер подшипника может считаться оптимальным и его долговечность при нормальных условиях эксплуатации допустимо предполагать до 12000-20000 ч. При применении бесконтактных опор (гидростатических, гидродинамических, аэростатических) долговечность теоретически считают неограниченной. В металлорежущих станках часто возникают вибрации, которые отрицательно сказываются на точности и чистоте обработки, стойкости инструмента и производительности станка. Виброустойчивость станка на 40-50 % зависит от динамических качеств (виброустойчивости) шпиндельного узла. Виброустойчивость узла определяется амплитудой колебаний переднего конца шпинделя и частотой собственных колебаний. Причинами вынужденных колебаний, способных привести к возникновению вибраций и резонансных явлений, могут быть дисбаланс находящихся на шпинделе деталей; работа зубчатой передачи, если посредством таковой передаётся вращение шпинделю; прерывистый характер резания и пр. Чем выше собственная частота шпинделя (не менее 500-600 Гц) и меньше резонансная амплитуда, тем лучшими потенциальными возможностями обладает шпиндельный узел. Тепловыделения и температурные деформации шпиндельного узла влияют и на точность обработки, и на работоспособность опор. Тепловыделения регламентируются допустимым нагревом подшипников. Норма нагревания установлена только для станков класса Н (допустимый нагрев наружного кольца подшипника составляет 70 °С), для станков других классов имеются лишь некоторые рекомендации (например, нагрев наружного кольца подшипника в станках класса С не должен превышать 28-30 °С). Конструкция шпиндельного узла зависит, с одной стороны, от типа и размеров станка, класса его точности, максимальной частоты вращения шпинделя, мощности привода, а с другой – от взглядов разработчика (конструктора). В частности, конфигурация шпинделя является оригинальной и определяется конструктором. Однако для крепления инструмента или заготовки применяют стандартные приспособления, в связи с чем передние концы шпинделей для большинства типов станков стандартизованы. Также обстоит дело и с конфигурацией шпиндельного отверстия, если таковое должно иметься в шпинделе. К примеру, шпиндели универсальных токарных станков имеют сквозное отверстие, назначение которого – позволить выбить из шпинделя центр с помощью какого-либо стержня, а также, если на станке возможна обработка пруткового материала, – пропустить свободную часть прутка. Для установки центра передняя часть отверстия выполнялась в своё время конической, но в современных токарных станках она является цилиндрической с диаметром большим, чем диаметр остальной части отверстия. При необходимости использования центра он устанавливается через переходную втулку. Для установки инструмента на сверлильных и расточных станках в шпинделях выполняется глухое коническое отверстие. С помощью этих отверстий обеспечивается совмещение осей шпинделя и инструмента, т.е. центрирование. Параметры конусов отверстий и хвостовиков инструментов и приспособлений стандартизованы, при этом для токарных, сверлильных и расточных станков применяются обычно т.н. конуса Морзе (для меньших диаметров) и метрические (для больших), имеющие конусность примерно 1:20 и являющиеся самотормозящими, для фрезерных – конуса с конусностью 7:24. В шпинделях фрезерных станков отверстие является сквозным, через него пропускается специальный болт ("шомпол") для закрепления инструмента в шпинделе. Для передачи крутящего момента фрезе на фланце переднего конца шпинделя выполняется диаметральный паз, в котором закрепляются торцевые шпонки. Для установки и центрирования шлифовального круга на переднем конце шпинделя выполняется наружный конус с конусностью 1:3, передача крутящего момента обеспечивается сегментной шпонкой, а закрепление круга на шпинделе осуществляется с помощью гайки, наворачиваемой на резьбовой выступ шпинделя (или винта, вворачиваемого в резьбовое отверстие на торце шпинделя). Конфигурация внутренних поверхностей шпинделей станков с ЧПУ и прутковых станков определяется конструкцией зажимного устройства, встраиваемого в шпиндель. Главные размеры шпиндельного узла (диаметр шейки шпинделя под передней опорой и расстояние между опорами) выбирают из расчёта шпинделя на жёсткость. Величину вылета шпинделя определяют по стандартным размерам его переднего конца и размерам уплотнений. Тип приводного элемента зависит, в первую очередь, от частоты вращения шпинделя, величины передаваемой силы, требований к плавности вращения, а также от общей компоновки привода. Зубчатые передачи наиболее просты и компактны, передают большие крутящие моменты, однако из-за погрешностей и передачи возмущений на шпиндель (работа зубчатых передач сопровождается скольжением по рабочим поверхностям и ударами) их обычно не применяют в прецизионных станках, а также при высоких частотах вращения. Предел по окружной скорости для непосредственно зубчатых передач составляет 30 м/с. При применении ременной передачи конструкция усложняется, увеличиваются её размеры, особенно если шкив устанавливают на самостоятельные опоры для разгрузки шпинделя. Однако при этом существенно повышается плавность вращения, уменьшаются динамические нагрузки в приводе станков с прерывистым характером процесса резания. Ременные передачи применяются при окружных скоростях ремня до 100 м/с. Приводные шестерни и шкивы должны иметь посадки без зазора (предпочтительно на конические поверхности) и быть расположены ближе к опорам. Шпиндель может быть соединён с последним валом коробки скоростей муфтой. При этом исключается изгибная деформация шпинделя от приводного элемента. Для привода скоростных шпинделей, например шлифовальных станков, часто применяют высокочастотные асинхронные электрошпиндели с короткозамкнутым ротором, несущие шлифовальный круг. В станках с исключительно высокими требованиями к шероховатости обработки для полного исключения передачи возмущений на шпиндель применяют инерционный привод, когда после разгона шпиндель с маховиком отключают от привода и обработку проводят при его свободном выбеге. В шпиндельных узлах станков применяются опоры качения и опоры скольжения. В качестве опор качения используются подшипники с двумя рядами цилиндрических роликов, с коническими роликами, шариковые и др. Для обеспечения высокой грузоподъёмности, точности вращения, повышенной жёсткости и минимального выделения теплоты применяют подшипники качения специальных конструкций. в кольцах подшипников могут предусматриваться отверстия и канавки, через которые смазочный материал подаётся непосредственно на дорожки качения, что увеличивает быстроходность опор и повышает надёжность их работы. При проектировании шпиндельных узлов обычно применяют хорошо себя зарекомендовавшие в практике конструктивные схемы. В этой связи они стали типовыми и приводятся в справочных и учебных изданиях. Их отличительной особенностью является то, что осевая нагрузка воспринимается передней опорой, задняя опора при этом плавающая, т.е. не закреплена в осевом направлении. Это повышает радиальную жёсткость узла, уменьшает тепловые деформации переднего конца шпинделя. Посадки подшипников качения оказывают большое влияние на точность вращения шпинделя и другие критерии работоспособности, так как они сказываются на величине и постоянстве предварительного натяга в подшипниках. Внутренние вращающиеся кольца подшипников следует устанавливать с небольшим натягом (–2…–4 мкм); наружные не вращающиеся кольца – с натягом в низкоскоростных шпиндельных узлах и с небольшим зазором в высокоскоростных. Опоры скольжения применяют в шпиндельных узлах тех станков, где подшипники качения не могут обеспечить требуемой точности и долговечности работы. В качестве таких опор используют в зависимости от свойств гидродинамические и гидростатические подшипники, а также подшипники с воздушной смазкой. Методы смазывания во многом определяют надёжность работы шпиндельного узла. Для подшипников качения применяют жидкий либо твёрдый (пластичный) смазочный материал. Следует чётко представлять, что вред приносит не только недостаток смазки (при этом появляется скольжение и износ тел качения), но и её избыток (увеличивается нагрев из-за интенсивного её перемешивания и расход мощности). Отмеченное, однако, относится не только к шпиндельным опорам. Самым простым методом смазывания при горизонтальном расположении валов привода является смазывание разбрызгиванием, производимым одной из постоянно и быстро вращающихся шестерён привода. При этом методе масло подаётся в подшипники либо непосредственно, либо через специальный сборник. Следует учитывать, что в этом случае к подшипникам поступает масло, загрязнённое продуктами изнашивания шестерён коробки. Циркуляционное (проточное) смазывание обеспечивает необходимый по условиям теплоотвода расход масла через подшипник и охлаждает его. В большинстве случаев система циркуляционного смазывания является общей для шпинделя и всей коробки скоростей, раздельные системы смазывания применяют для высокоскоростных шпиндельных узлов. При капельном методе подшипники смазываются независимо от других элементов, что позволяет гарантировать снижение тепловыделения. В подшипники подаётся ограниченное количество масла (от 1 до 100 г за 1 час). При таком методе необходимо предотвращать попадание в подшипники смазки из коробки скоростей. Смазывание масляным туманом применяют в высокоскоростных узлах. Для получения масляного тумана пропускают сжатый воздух через специальные маслораспылители. При прохождении воздуха с распылённым в нём маслом через подшипник осуществляется не только постоянное и равномерное смазывание, но и интенсивное его охлаждение. Избыточное давление воздуха в подшипнике препятствует попаданию в него внешних загрязнений. Смазку впрыскиванием при строгом дозировании смазочного материала применяют для шпиндельных узлов, работающих в особо напряжённых условиях. В этом случае масло под давлением с помощью специальных дозаторов периодически впрыскивают через сопла непосредственно в зазор между сепаратором и кольцом подшипника. Тем самым преодолевается воздушный барьер, создаваемый подшипником при высоких частотах вращения. Пластичные смазочные материалы применяют в шпиндельных узлах при относительно низких частотах вращения, особенно они удобны для шпиндельных узлов, работающих в вертикальном или наклонном положении. Уплотнения шпиндельных узлов служат для защиты подшипников шпинделя от проникновения в них грязи, пыли и охлаждающей жидкости, а также препятствуют вытеканию смазочного материала из подшипника. В шпиндельных узлах чаще всего применяют различные бесконтактные лабиринтные уплотнения для уменьшения тепловыделений в узле и исключения изнашивания уплотнений. Для надёжной их работы необходимо, чтобы радиальные зазоры в них были не более 0,2-0,3 мм. В уплотнениях размещают полости и каналы для отвода смазочного материала от подшипников. В шпиндельных узлах, работающих в тяжёлых (по загрязнению) условиях, лабиринт заполняют твёрдым смазочным материалом, а при жидком смазочном материале иногда применяют продувку воздуха через уплотнение. Материалы шпинделей и термообработка. Для шпинделей станков нормальной точности применяют конструкционные стали 45, 50, 40Х с поверхностной закалкой (обычно закалка с нагревом токами высокой частоты) до твёрдости HRC 48-56. Шпиндели сложной формы изготавливают из сталей 50Х, 40ХГР и применяют объёмную закалку до HRC 56-60. Для прецизионных станков в условиях жидкостной смазки применяют низкоуглеродистые стали 20Х, 18ХГТ, 12ХН3А с цементацией и закалкой до твёрдости HRC 56-60. Для слабонагруженных шпинделей высокоточных станков с целью уменьшения внутренних деформаций применяют азотируемые стали 38Х2МЮА, 38ХВФЮА с закалкой до твёрдости HRC 63-68. Для изготовления полых шпинделей большого диаметра иногда применяют серый чугун СЧ 20.

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 495; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.156.226 (0.019 с.) |

Рис. 2.10. Коробка скоростей,

встроенная в шпиндельную бабку

Рис. 2.10. Коробка скоростей,

встроенная в шпиндельную бабку

.

Для размещения всех передач кроме ременной, связывающей электродвигатель с входным валом бабки, использована одна корпусная деталь, что позволяет проще обеспечить надлежащую координацию валов, упростить систему смазки, сконцентрировать органы управления

.

Для размещения всех передач кроме ременной, связывающей электродвигатель с входным валом бабки, использована одна корпусная деталь, что позволяет проще обеспечить надлежащую координацию валов, упростить систему смазки, сконцентрировать органы управления

б)

б)  .

. Рис. 2.11. Разделённые приводы с переборами:

а – одинарным; б – двойным

Рис. 2.13. Варианты решений приводов с уменьшенными осевыми габаритами: а – привод с расположенными одна против другой группами передач и дополнительной одиночной передачей; б – привод со "связанной" шестерней

Рис. 2.11. Разделённые приводы с переборами:

а – одинарным; б – двойным

Рис. 2.13. Варианты решений приводов с уменьшенными осевыми габаритами: а – привод с расположенными одна против другой группами передач и дополнительной одиночной передачей; б – привод со "связанной" шестерней

Рис. 2.12. Возможные решения автоматических коробок скоростей: а – вариант привода с регулируемым электродвигателем; б – вариант привода с нерегулируемым электродвигателем

Рис. 2.12. Возможные решения автоматических коробок скоростей: а – вариант привода с регулируемым электродвигателем; б – вариант привода с нерегулируемым электродвигателем

.

.

Рис. 2.14. Обеспечение мнемоничности управления перемещениями рабочих органов

Рис. 2.14. Обеспечение мнемоничности управления перемещениями рабочих органов

– допустимое биение шпинделя;

– допустимое биение шпинделя; – допуск на лимитирующий размер готового изделия.

– допуск на лимитирующий размер готового изделия.

где l – расстояние между опорами шпинделя.

где l – расстояние между опорами шпинделя.