Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 1. Получение заготовок методом литья.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ЛИТЬЕ В ОБОЛОЧКОВЫЕ ФОРМЫ Такое название в нашей стране получил способ, запатентованный в 1940-х гг. в Германии И. Кронингом (отсюда распространенное за рубежом название «кронинг-процесс»). Традиционно этот способ относили к специальным видам литья, так как он требует использования для изготовления форм нагреваемой модельной оснастки. Но, по существу, данный способ входит в группу методов литья в разовые разъемные формы из дисперсных материалов. Оболочковые разъемные формы обычно изготовляют из сыпучих термореактивных песчаных смесей с органическими связующими. В качестве связующего чаще всего используют фенолформальдегидные смолы (СФ-12, СФ-15 и др.) с добавкой уротропина в количестве 8 – 12% от содержания смолы. Расход смолы в смеси составляет 4 – 5 % массы огнеупорной основы – кварцевого песка или другого огнеупорного зернистого материала. Основные операции изготовления форм. Оболочковая форма состоит из двух полуформ с горизонтальной или вертикальной плоскостью разъема. Процесс изготовления оболочек из песчано-смоляной термореактивной смеси включает в себя следующие операции: нагрев модельной оснастки; нанесение на поверхность оснастки разделительного покрытия; нанесение на модельную оснастку песчано-смоляной смеси; формирование и затвердевание оболочки; съем готовой полуформы с модельной оснастки. Методы изготовления оболочек различаются в основном способом нанесения песчано-смоляной смеси на модельную оснастку. Наиболее распространен способ свободной засыпки модельной оснастки смесью из поворотного бункера (рисунок 7.8).

Рисунок 7.8 – Схема технологического процесса изготовления оболочковых форм: а – подготовка модельной оснастки; б – засыпка модельной плиты смесью; в – удаление излишков смеси; г – окончательное затвердевание оболочки в печи; д – съем оболочковой полуформы с модельной плиты; е – склеивание оболочковых полуформ; ж – подготовка формы к заливке; 1 – модельная плита; 2 – модель отливки; 3 – литниковая система; 4 – плита толкателей; 5 – бункер со смесью; 6 – смесь; 7 – формирующаяся оболочка; 8 – элементы цен-трирования оболочковой полуформы при будущей сборке При изготовлении верхней оболочковой полуформы металлическую модельную плиту 1 (рисунок 7.8, а) с моделью отливки 2 и литниковой системой 3 нагревают до 200 – 300оС электронагревателями или газовыми горелками и наносят на нее тонкий слой разделительного покрытия. В качестве покрытия используют раствор синтетического термостойкого каучука в бензине. Этот состав обладает наиболее высокой стойкостью (до 50 съемов), реже применяют мазут. Формовочную смесь 6 из бункера 5 насыпают на модельную плиту (рисунок 7.8, б) и выдерживают. Время выдержки обусловливает толщину прогретого слоя смеси до температуры плавления связующего, частичной его полимеризации и, соответственно, толщину формирующейся оболочки. Обычно используют оболочки толщиной 6 – 20 мм. Плиту вместе с бункером переворачивают на 180о для удаления лишней непрогретой части смеси. После того, как смесь ссыпалась в бункер (рисунок 7.8, в), плиту с оболочкой снимают с бункера и помещают в печь (рисунок 7.8, г), где при 300 – 400оС ее выдерживают I – 4 мин для окончательного затвердевания оболочки. При этом смола полимеризуется и переходит в твердое состояние. После извлечения оснастки из печи твердую прочную оболочковую полуформу снимают с модельной плиты толкателями, приводимыми в движение через плиту толкателей 4 механизмом съема (рисунок 7.8, д). Таким же образом изготавливают нижнюю полуформу. Перед сборкой обеих полуформ с верха стояка срезают закрывающую его часть оболочки, если это необходимо, в нижнюю полуформу устанавливают стержни и склеивают оболочки по разъему на специальных многоштыревых прессах (рисунок 7.8, е). Для склеивания оболочковых полуформ используют жидкие или порошкообразные клеи на основе термореактивных смол. Центрируются полуформы за счет выступов и впадин на разъеме 8, оформленных при изготовлении оболочек соответствующими элементами модельной оснастки. К форме с горизонтальной плоскостью разъема приклеивают оболочку с полостью литниковой чаши. При вертикальной плоскости разъема формы в этом нет необходимости, так как все элементы литниковой системы располагаются в плоскости разъема основных оболочек. Заливают оболочковые формы в контейнерах с засыпкой чугунной дробью (рисунок 7.8, ж). Засыпка увеличивает прочность формы, препятствуя ее деформации при заливке. Кроме того, чугунная дробь быстрее отводит теплоту от формы, предотвращая тем самым быстрый ее нагрев до температур разложения связующего, сопровождающийся распариванием – потерей прочности оболочки. Существуют варианты нанесения песчано-смоляной смеси на модельную плиту свободной засыпкой с вибрацией, пескодувным способом и др. В оболочковых формах можно получать отливки массой до 50 кг практически из любых сплавов – чугуна, углеродистой и легированной стали, легких и тяжелых цветных сплавов. Основные преимущества литья в оболочковые формы по сравнению с литьем в обычные песчаные формы состоят в следующем: в несколько раз сокращается расход и объем переработки формовочных материалов; уменьшается трудоемкость ряда технологических операций, таких как приготовление формовочной смеси, изготовление форм, очистка отливок; уменьшается металлоемкость формовочного оборудования; снижаются первоначальные капитальные затраты и др. Недостатками способа в современных условиях являются: необход-имость изготовления форм в горячей оснастке; трудоемкость изготовления модельной оснастки, работающей при температурах до 300оС; недостаточная термостойкость связующего для изготовления крупных или массивных отливок из чугуна и стали; повышенное выделение вредных веществ вследствие термического разложения смоляного связующего. Однако благодаря заметным преимуществам в точности отливок рас-смотренный метод изготовления оболочковых форм интенсивно используется в крупносерийном и массовом производстве. ДЕФЕКТЫ ОТЛИВОК Дефекты отливок условно разделяют на поверхностные, внутренние, отклонения размеров и конфигурации, несоответствия по химическому составу, структуре и механическим свойствам металла. Дефекты поверхности. Повышенная шероховатость отливок является следствием недостаточной подготовки поверхности пресс-формы, плохого качества поверхности модели, плохого смачивания поверхности моделей суспензией, пробивания первого слоя суспензии песком при обсыпке, образования в полости формы налета кремнезема («пушка»). Рабочая поверхность пресс-формы должна быть тщательно очищена от остатков модельного состава, воды, лишнего смазочного материала. Суспензия плохо смачивает модели, если на их поверхности остаются следы смазочного материала пресс-формы, а также, если в модельном составе присутствуют компоненты, способствующие плохому смачиванию модели суспензией. Для устранения этого явления в суспензию вводят поверхностно-активные вещества (ПАВ), улучшающие смачивание модели суспензией. Пробивание первого слоя суспензии исключается благодаря повышению ее вязкости от применения для обсыпки первого слоя мелких песков марки 1К1О101. Налет кремнезема в формах появляется при неполном гидролизе этилсиликата (ЭТС). Обычно это наблюдается при гидролизе малым количеством воды. В этом случае необходимо применять сушку в парах аммиака или увеличивать расход воды при гидролизе ЭТС. Заливы, наплывы, «гребешки» на поверхности отливок образуются из-за проникания расплава в трещины оболочковой формы. Трещины в форме могут образоваться как следствие ее недостаточной прочности. В свою очередь, низкая прочность оболочковой формы вызывается использованием некачественных исходных материалов, плохим качеством гидролизованного раствора ЭТС или другого связующего, нарушениями режимов нанесения суспензии на модель и режимов сушки и прокаливания. Обезуглероженный слой на отливках из углеродистых сталей можно уменьшить, вводя в состав суспензии карбюризатор. Можно также проводить термическую обработку отливок в среде, обеспечивающей насыщение их поверхности углеродом. К внутренним дефектам отливок относятся следующие:

Отклонения размеров и конфигурации отливки от заданных могут быть вызваны разными причинами. Главными из них являются нестабильность усадки модельного состава и деформация оболочковой формы в процессе прокаливания, а также нестабильность усадки металла отливки. На точность размеров и конфигурации отливки влияют также режимы сушки и прокаливания оболочковой формы. На нестабильность усадки пастообразных модельных составов в большой степени влияет, например, воздух, содержащийся в них. Воздух уменьшает объемную усадку модели, но вследствие непостоянства его содержания в разных моделях в партии вызывает существенную нестабильность размеров моделей при усадке. На деформацию оболочковой формы наибольшее влияние оказывают полиморфные превращения ее материала при нагреве и вызванные ими изменения размеров рабочей полости. Поэтому перспективными для получения точных форм и соответственно отливок являются материалы, не имеющие полиморфных превращений при нагреве и охлаждении и обладающие малым ТКЛР (плавленый кварц, высокоглиноземистый шамот и т.д.). Несоответствия химического состава и структуры отливок заданным могут быть вызваны отклонениями в составе шихтовых материалов, нарушениями режимов плавки сплава и режимов охлаждения отливки в форме. Несоответствие механических свойств отливки заданным обычно вызывается несоответствием химического состава и структуры требуемым, а также наличием усадочных дефектов (раковин и пористости) в отливке, повышенным содержанием газов в металле. Кроме использования известных металлургических средств для устранения этих дефектов внимание следует обращать также на технологичность конструкции отливки, конструкцию литниково-питающей системы, которая должна обеспечить питание усадки отливки, и на взаимное расположение отливок в блоке и отливок относительно элементов литниково-питающей системы.

Газовая сварка При газовой сварке разогрев свариваемой кромки происходит при помощи газопламенной ее обработки. Пламя, полученное при выходе из газовой горелки, создает температуру до 3000°С и позволяет не только проводить сварку металлических кромок отдельных деталей, но и резать металл, нагревать его для гибки и т.д. Лучевая сварка Тепло в зоне сварки при лучевой сварке получают, бомбардируя сварочную кромку направленным электронным или фотонным потоком. Электронный поток получают при помощи специального прибора - электронной пушки, а фотонный поток создают в лазерных установках. Термитная сварка При термитной сварке используют тепло, полученное в результате сжигания термитной смеси, состоящей из алюминия и оксидов железа. Электрошлаковая сварка При электрошлаковой сварке плавление кромок свариваемых деталей получают теплом, возникающим при прохождении электрического тока через расплавленный электропроводный шлак. Кузнечная сварка Кромки свариваемых деталей нагревают в специальных печах-горнах до требуемой температуры, а затем при помощи ударного механического воздействия соединяют между собой. Если для соединения деталей используют механические прессы, а для нагрева - все ранее перечисленные способы термического воздействия, то такой вид сварки называют прессовым. Контактная сварка Соединяемые детали сдавливают между собой, а тепло для сварки получают при прохождении электрического тока через контактную часть деталей. В зависимости от размеров контактной части свариваемых деталей различают точечную, стыковую, шовную и рельефную контактную сварку. Этот вид получил одно из ведущих мест в машиностроении, так как является наиболее экономичным и производительным. Контактная сварка легче всего поддается механизации и автоматизации, где механические роботы заменяют человека со сварочным электрододержателем. Диффузионная сварка Сварку деталей получают за счет диффузии атомов из одной детали в другую, возникающей при относительно небольшом длительном нагреве и пластической деформации, получающейся от механического давления.

Сварка трением При сварке трением нагрев свариваемых деталей получают за счет сил трения, возникающих при вращении деталей относительно друг друга при одновременном сдавливании их между собой. Холодная сварка При сильном сдавливании деталей между собой получается пластическая деформация металла, при которой атомы двух деталей настолько близко сближаются, что между ними возникают силы взаимодействия. В результате этого получается достаточно прочное соединение деталей, называемое холодной сваркой. Сварка взрывом Сближение атомов между собой может происходить в результате направленного взрыва, при котором частицы быстро движутся навстречу друг другу и, соударяясь, сближаются между собой настолько, что между ними возникают силы взаимодействия. Ультразвуковая сварка Силы взаимодействия между атомами при ультразвуковой сварке возникают в результате колебаний кристаллической решетки металла под действием ультразвуковых колебаний. |

Кристаллизация металла

Затвердевание расплавленного металла, происходящее в хвостовой части ванны, называется кристаллизацией. Под действием сварочной дуги основной и дополнительный металлы, расплавленные в головной части ванны, перемещаются в ее хвостовую часть, где при снижении температуры подвергаются кристаллизации. Динамика этого процесса такова: сварочная дуга, направленная в головную часть ванны, повышает в этой области температуру, в результате чего происходит плавление основного и электродного металлов.

Механическое давление, оказываемое дугой на жидкую фазу основного и дополнительного металлов, вызывает их перемешивание и перемещение в хвостовую часть ванны. Таким образом, давление, вызванное дугой, приводит к вытеснению металла из основания ванны и открывает доступ к следующим слоям, где поддерживается необходимая для плавления температура. По мере удаления металла от зоны плавления отвод тепла начинает преобладать над его притоком, и температура жидкой фазы снижается.

Расплавленные фазы основного и электродного металла перемешиваются между собой и, затвердевая, образуют общие кристаллы, что обеспечивает монолитность сварочного соединения.

Снижение температуры в хвостовой части ванны происходит за счет усиленного теплоотвода в прилегающий холодный металл, так как его масса по сравнению с ванной значительно преобладает. Кристаллы металла начинают формироваться от готовых центров основного металла в направлении ведения сварки и принимают форму кристаллических столбов, вытянутых в сторону, противоположную теплоотводу.

Виды сварных соединений

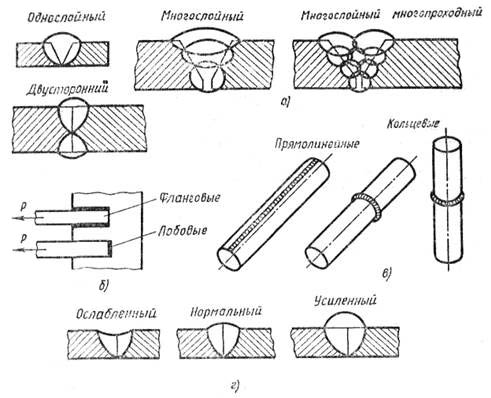

Сварные соединения и швы классифицируются по следующим основным признакам:

виду соединения; положению, в котором выполняется сварка; конфигурации и протяженности; применяемому виду сварки; способу удержания расплавленного металла шва; количеству наложения слоев; применяемому для сварки материалу; расположению свариваемых деталей относительно друг друга; действующему на шов усилию; объему наплавленного металла; форме свариваемой конструкции; форме подготовленных кромок под сварку,

По виду соединения сварные швы бывают стыковыми и угловыми. По расположению в пространстве швы сварных соединений подразделяются на нижние, вертикальные, горизонтальные и потолочные. Выход шва из потолочного положения в вертикальное при сварке цилиндрических изделий называется полупотолочным положением.

По конфигурации швы сварных соединений бывают прямолинейными, кольцевыми, вертикальными и горизонтальными. По протяженности швы разделяются на сплошные и прерывистые. Сплошные швы в свою очередь делятся на короткие, средние и длинные.

По виду сварки швы сварных соединений разделяются на:

швы дуговой сварки швы автоматической и полуавтоматической сварки под флюсом швы дуговой сварки в защитных газах швы электрошлаковой сварки швы электрозаклепочные швы контактной электросварки швы паяных соединений

По способу удержания расплавленного металла швы сварных соединений делятся на швы, выполненные без подкладок и подушек; на съемных и остающихся стальных подкладках: на медных, флюсомедных. керамических и асбестовых подкладках, а также флюсовых и газовых подушках. В зависимости от того, с какой стороны накладывается шов, различают односторонние и двусторонние швы.

По применяемому для сварки материалу швы сварных соединений подразделяются на швы соединения углеродистых и легированных сталей; швы соединения цветных металлов; швы соединения биметалла; швы соединения винипласта и полиэтилена.

По расположению свариваемых деталей относительно друг друга швы сварных соединений могут быть под острым или тупым углом, под прямым углом, а также располагаться в одной плоскости.

По объему наплавленного металла различают нормальные, ослабленные и усиленные швы.

По форме свариваемой конструкции швы сварных соединений выполняются на плоских и сферических конструкциях, а по расположению на изделии швы бывают продольными и поперечными.

Сварными называют неразъемные соединения, выполненные при помощи сварки. Они могут быть стыковыми, угловыми, нахлесточными, тавровыми и торцевыми (рис.1).

Стыковым называют соединение двух деталей их торцами, расположенными в одной плоскости или на одной поверхности. Толщина свариваемых поверхностей может быть одинаковой или отличаться одна от другой. На практике стыковое соединение чаще всего применяют при сварке трубопроводов и различных резервуаров.

Угловое — сварное соединение двух элементов, расположенных под углом относительно друг друга и сваренных в месте примыкания их краев. Такие сварные соединения нашли широкое применение в строительной практике.

Нахлесточное — сварное соединение предусматривает наложение одного элемента на другой в одной плоскости с частичным перекрытием друг друга. Такие соединения чаще всего встречаются в строительно-монтажных работах, при сооружении ферм, резервуаров и т.д.

Тавровым называют соединение, в котором к плоскости одного элемента приложен торец другого соединения под определенным углом. Участок сварного соединения, сформированный как результат кристаллизации расплавленного металла, называется сварочным швом. В отличие от соединений сварные швы бывают стыковыми и угловыми (рис. 2). Стыковой — это сварной шов стыкового соединения. Угловой — это сварной шов углового, нахлесточного и таврового соединений. Сварочные швы различают по количеству слоев наложения, ориентации их в пространстве, по длине и т.д. Так, если шов полностью охватывает соединение, то его называют сплошным. Если в пределах одного соединения шов разрывается, то его называют прерывистым. Разновидностью прерывистого шва является прихваточный шов, который применяют для фиксации элементов относительно друг друга перед сваркой. Если сварочные швы накладывают один на другой, то такие швы называют многослойными. По форме наружной поверхности сварочные швы могут быть плоскими, вогнутыми или выпуклыми. Форма сварочного шва оказывает влияние на его физико-механические свойства и на расход электродного металла, связанный с его формированием. Наиболее экономичны плоские и вогнутые швы, которые, к тому же, лучше работают при динамических нагрузках, так как отсутствует резкий переход от основного металла к сварному шву. Чрезмерный наплыв выпуклых, швов приводит к перерасходу электродного металла, а резкий переход от основного металла к сварному шву при концентрированных напряжениях может вызвать разрушения соединения. Поэтому при изготовлении ответственных конструкций выпуклость на швах снимают механическим способом (фрезы, абразивные круги и т.д.). Различают сварочные швы по их положению в пространстве. Это нижние, горизонтальные, вертикальные и потолочные швы. Элементы геометрической формы подготовки кромок под сварку Элементами геометрической формы подготовки кромок под сварку (рис. 3, а) являются: угол разделки кромок α; зазор между стыкуемыми кромками а; притупление кромок S; длина скоса листа L при наличии разности толщин металла; смещение кромок относительно друг друга δ. Угол разделки кромок выполняется при толщине металла более 3 мм, поскольку ее отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик всегда старается увеличить величину сварочного тока. Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформаций. Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки. Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях. Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке. Смещение кромок ухудшает прочностные свойства сварного соединения и способствует образованию непровара и концентраций напряжений. ГОСТ 5264—69 допускает смещение свариваемых кромок относительно друг друга до 10% толщины металла, но не более 3 мм.

|

Свойства сварных швов

На качественные показатели сварных соединений накладывает отпечаток множество факторов, к которым относятся свариваемость металлов, их чувствительность к термическим воздействиям, окисляемость и т.д. Поэтому для соответствия сварных соединений тем или иным эксплуатационным условиям следует эти критерии учитывать.

Свариваемость металлов определяет способность отдельных металлов или их сплавов образовывать при соответствующей технологической обработке соединения, отвечающие заданным параметрам. На этот показатель оказывают влияние физические и химические свойства металлов, строение их кристаллической решетки, наличие примесей, степень легирования и т.д. Свариваемость может быть физическая и технологическая.

Под физической свариваемостью понимают свойство материала или его составов создавать монолитное соединение с устойчивой химической связью. Физической свариваемостью обладают практически все чистые металлы, их технические сплавы и ряд сочетаний металлов с неметаллами.

К технологической свариваемости материала относят его реакцию на сварочный процесс и способность создать соединение, удовлетворяющее заданные параметры.

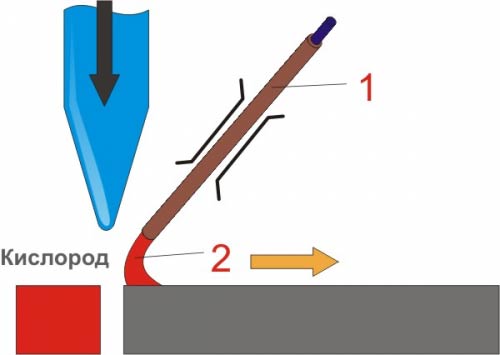

Кислородно-дуговая резка

При кислородно-дуговой резке металл вначале расплавляется электрической дугой, а затем сгорает в поступающей струе кислорода и выдувается. На рисунке приведена схема кислородно-дуговой резки.

В настоящее время существует несколько методов кислородно-дуговой резки. За рубежом (в США, Франции и Бельгии), например, нашел применение метод кислородно-дуговой резки при помощи стальных трубчатых электродов.

При этом способе резки металл нагревается дугой, возбуждаемой между трубчатым электродом и обрабатываемым изделием. Струя кислорода, поступающая из отверстия трубки, попадая на нагретую поверхность, окисляет металл по всей его толщине. Электродами служат трубки из низкоуглеродистой или нержавеющей стали при наружном диаметре 5 — 7 мм. Внутренний диаметр трубки может быть 1 — 3,5 мм. Наружную поверхность электрода покрывают специальным покрытием, предохраняющим электрод от замыкания с обрабатываемым металлом при его опирании и перемещении. Кислородно-дуговую резку также выполняют и угольным электродом. Наиболее широкое распространение способ кислородно-дуговой резки нашел при подводных работах.

|

Воздушно-дуговая резка

При воздушно-дуговой резке металл расплавляется дутой, горящей между изделием и угольным электродом, а удаляется струей сжатого воздуха. Воздушно-дуговую резку металлов выполняют постоянным током обратной полярности, так как при дуге прямой полярности металл нагревается сравнительно на широком участке, вследствие чего удаление расплавляемого металла затруднено. Возможно применение и переменного тока. Для воздушно-дуговой резки применяют специальные резаки, которые делятся на резаки с последовательным расположением воздушной струи и резаки с кольцевым расположением воздушной струи. В резаках с последовательным расположением воздушной струи относительно электрода сжатый воздух обтекает электрод только с одной стороны.

Для воздушно-дуговой резки применяют угольные или графитовые электроды. Графитовые электроды более стойки, чем угольные. По форме электроды бывают круглыми и пластинчатыми. Величину тока при воздушно-дуговой резке определяют по следующей зависимости: I = K ּd, где I — ток, А; d — диаметр электрода, мм; K— коэффициент, зависящий от теплофизических свойств материала электрода, равный 46—48 А/мм, для угольных электродов и 60—62 А/мм для графитовых. Источниками питания для воздушно-дуговой резки служат стандартные сварочные преобразователи постоянного тока или сварочные трансформаторы. Питание резака сжатым воздухом осуществляют от цеховой сети, имеющей давление 4—6 кгс/см2, а также от передвижных компрессоров. Применение сжатого воздуха при воздушно-дуговой резке давлением выше 6 ат нецелесообразно, так как сильная воздушная струя резко снижает устойчивость горения дуги. Воздушно-дуговую резку разделяют на поверхностную строжку и разделительную резку. Поверхностную строжку применяют для разделки дефектных мест в металле и сварных швах, а также для подрубки корня шва и снятия фасок. Фаску можно снимать одновременно на обеих кромках листа. Ширина канавки, образующаяся при поверхностной строжке, на 2—3 мм превышает диаметр электрода.

Воздушно-дуговую разделительную резку и строжку применяют при обработке нержавеющей стали и цветных металлов. Она имеет ряд преимуществ перед другими способами огневой обработки металлов, так как более проста, а также более дешевая и более производительная. В табл. 1 приведены режимы разделительной воздушно-дуговой резки угольным электродом, а в табл. 2 приведены данные по разделке корня шва, выполненного встык с К-образной подготовкой кромок. Таблица 1. Режимы разделительной воздушно-дуговой резки

Таблица 2. Режимы поверхностной воздушно-дуговой резки

|

Плазменно-дуговая резка

Плазма — это газ, состоящий из положительно и отрицательно заряженных частиц в таких пропорциях, что общий заряд равен нулю, т. е. плазма представляет собой смесь электрически нейтральных молекул газа и электрически заряженных частиц, электронов и положительных ионов. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей.

Плазма вследствие наличия в ней электрически заряженных частиц является электропроводной, и при действии электрических полей в плазме возникают электрические токи. Чем выше степень ионизации, тем выше электропроводность плазмы. Токи в ней отклоняются под действием магнитных полей. Ускорения, сообщаемые заряженным частицам действием электрических и магнитных полей путем соударения передаются нейтральным частицам газа, и весь объем плазмы получает направленное движение, образуя струю, поток или факел горячего газа.

Электрические поля, воздействуя на плазму, сообщают энергию заряженным частицам, а через эти частицы и всей плазме. В результате такой передачи энергии температура плазмы может достичь 20 000—30 000º С. Поэтому, чем больше имеется свободных электронов в веществе и чем быстрее они движутся, тем больше проводимость вещества, так как свободно движущиеся электроны переносят электрические заряды. Иначе говоря, плазма —это токопроводящий газ, нагретый до высокой температуры.

Сущность плазменной резки состоит в проплавлении металла мощным дуговым разрядом, локализованном на малом участке поверхности разрезаемого металла с последующим удалением расплавленного металла из зоны реза высокоскоростным газовым потоком. Холодный газ, попадающий в горелку, обтекает электрод и в зоне дугового разряда приобретает свойства плазмы, которая затем истекает через отверстие малого диаметра в сопле в виде яркосветящейся струи с большой скоростью и температурой, достигающей 30 000° С и выше. Принципиальная схема плазменной резки приведена на рис. 1.

В зависимости от применяемой электрической схемы плазменная резка металлов может выполняться независимой и зависимой дугами. Схема плазменной резки дугой прямого действия приведена на рис. 2, а, а дугой косвенного действия на рис. 2, б. Конструкция плазменной горелки приведена на рис. 3. В таблице приводятся ориентировочные режимы резки.

Плазмообразующий газ — система, преобразующая подводимую электрическую энергию в тепловую, передаваемая разрезаемому металлу. Поэтому желательно, чтобы газ имел высокий потенциал ионизации и находился в молекулярном состоянии. Такими газами являются аргон, азот, водород, гелий, воздух и их смеси. |

Сварочные трансформаторы

Сварочные трансформаторы предназначены для создания устойчивой электрической дуги, поэтому они должны иметь требуемую внешнюю характеристику. Как правило, это падающая характеристика, так как сварочные трансформаторы используются для ручной дуговой сварки и сварки под флюсом.

Промышленный

|

||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 406; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.70.0 (0.016 с.) |