Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы производства машиностроительных профилей (прокатка,волочение,прессование)Содержание книги

Похожие статьи вашей тематики

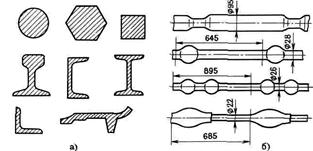

Поиск на нашем сайте Машиностроительные профили – длиномерные изделия (у которого один размер – длина значительно больше поперечных размеров) с определенной формой поперечного сечения. Данные о группе профилей, различающихся формой и размерами, называют сортаментом. Весь сортамент машиностроительных профилей, получаемых обработкой давлением, можно разделить на четыре основные группы: сортовые профили, листовой металл, трубы и периодические профили. Сортовые профили (рис. 23, а) делят на профили простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и фасонные (швеллер, рельс, угловой и тавровый профили и т. д.). Листовой металл из стали и цветных металлов используют в различных отраслях промышленности. В связи с этим листовую сталь, например, делят на автотракторную, трансформаторную, кровельную жесть и т. д. Расширяется производство листовой стали с оловянным, цинковым, алюминиевым и пластмассовым покрытиями. Кроме того, листовую сталь делят на толстолистовую (толщиной 4-160 мм) и тонколистовую (толщиной менее 4 мм). Листы толщиной менее 0,2 мм называют фольгой. Трубы делят на бесшовные и сварные. Бесшовные трубы используют в наиболее ответственных случаях в трубопроводах, работающих под внутренним давлением, в агрессивных средах. Периодические профили имеют периодически изменяющиеся форму и площадь поперечного сечения вдоль оси заготовки (рис. 23, б); их применяют как фасонную заготовку для последующей штамповки и как заготовку под окончательную механическую обработку.

Рис. 23 Примеры сортовых и периодических профилей

Для изготовления машиностроительных профилей применяют прокатку, прессование, волочение. Поэтому кроме группирования по приведенным геометрическим признакам профили разделяют и по способу их изготовления. Производство прокатанных профилей

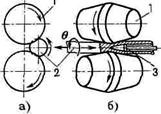

Прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. Кроме наиболее распространенного вида прокатки - продольной (рис. 3.4,6) выделяют еще два вида - поперечную и поперечно-винтовую. При поперечной прокатке (рис. 24, а) валки 1, вращаясь в одном направлении, придают вращение заготовке 2 и деформируют ее. При поперечно-винтовой прокатке (рис. 24,б) валки 1 расположены под углом и сообщают заготовке 2 при деформировании вращательное и поступательное движение.

Рис. 24 Схемы поперечной (а) и поперечно-винтовой (б) прокатки: 1-валки: 2-заготовка; 3-оправка

При прокатке бесшовных труб первой операцией является прошивка – образование отверстия в слитке или круглой заготовке. Эту операцию выполняют в горячем состоянии на прошивных станах. Наибольшее применение получили прошивные станы с двумя бочкообразными валками, оси которых расположены под небольшим углом (5-15°) друг к другу (см. рис. 24, б). Оба валка 1 вращаются в одном направлении, т. е. в данном случае используется принцип поперечно-винтовой прокатки. Благодаря такому расположению валков заготовка 2 получает одновременно вращательное и поступательное движение. При этом в металле возникают радиальные растягивающие напряжения, которые вызывают течение металла от центра в радиальном направлении, образуя внутреннюю полость, и облегчают прошивку отверстия оправкой 3, устанавливаемой на пути движения заготовки. Последующую прокатку прошитой заготовки в трубу требуемых диаметра и толщины стенки производят на раскатных станах. Например, при наиболее распространенном методе трубу прокатывают на короткой оправке 2 в так называемом автоматическом двухвалковом стане (рис. 25). Валки 1 образуют последовательно расположенные круглые калибры, зазор между закрепленной на длинном стержне оправкой 2 и ручьями валков определяет толщину стенки трубы.

Рис. 25 Схема прокатки труб на автоматическом стане Сварные трубы изготовляют из плоской заготовки - ленты (называемой штрипсом) или из листов, ширина которых соответствует длине (или половине длины) окружности трубы. Процесс изготовления сварной трубы включает следующие основные операции: гибку плоской заготовки в трубу, сварку кромок, уменьшение (редуцирование) диаметра полученной трубы. При получении труб со спиральным швом лента, разматываемая с рулона, сворачивается по спирали в трубу, а затем сваривается по кромкам. Периодические профили в основном изготовляют поперечной и поперечно-винтовой прокаткой. На станах поперечно-винтовой прокатки получают не только периодические профили, но и заготовки шаров, роликов подшипников качения (рис. 26). Валки 2 и 4 вращаются в одну сторону. Ручьи валков соответствующей формы сделаны по винтовой линии. Заготовка 7 при прокатке получает вращательное и поступательное движение; от вылета из валков она предохраняется центрирующими упорами 3.

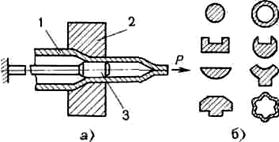

Рис. 26 Схема прокатки шаров в стане поперечно-винтовой прокатки Производство прессованных профилей При прессовании металл выдавливается из замкнутой полости через отверстие, соответствующее сечению прессуемого профиля.Этим процессом изготовляют не только сплошные профили, но и полые (рис. 27). В этом случае в заготовке необходимо предварительно получить сквозное отверстие. Часто отверстие прошивают на том же прессе. В процессе прессования при движении пуансона 1 с пресс-шайбой 5 металл заготовки 2 выдавливается в зазор между матрицей 3 и иглой 4. Прессование по рассмотренным схемам называется прямым. Значительно реже применяют обратное прессование, схема деформирования которого аналогична схеме обратного выдавливания (см. рис. 27, а).

Рис. 27 Схема прессования полого профиля (а) и примеры профилей, полученных прессованием (б) К недостаткам прессования следует отнести большие отходы металла: весь металл не может быть выдавлен из контейнера, и в нем остается так называемый пресс-остаток, который после окончания прессования отрезается от полученного профиля. Масса пресс-остатка может достигать 40% массы исходной заготовки (при прессовании труб большого диаметра). Волочение машиностроительных профилей Волочение труб можно выполнять без оправки (для уменьшения внешнего диаметра) и с оправкой (для уменьшения внешнего диаметра и толщины стенки). На рис. 28, апоказана схема волочения трубы 7 на короткой удерживаемой оправке 3. В этом случае профиль полученной трубы определяется зазором между волокой 2 и оправкой 3. Поскольку тянущая сила, приложенная к заготовке, необходима не только для деформирования металла, но и для преодоления сил трения металла об инструмент, эти силы трения стараются уменьшить применением смазки и полированием отверстия в волоке.

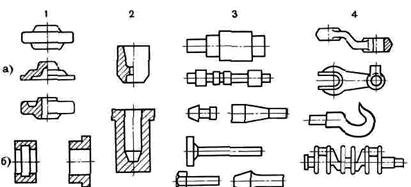

Рис. 28 Схема волочения трубы (а) и примеры профилей, полученных волочением (б) Получение поковок машиностроительных деталей Виды поковок Поковкой называют заготовку детали, полученную обработкой металлов давлением. Огромное разнообразие машиностроительных деталей и соответственно такое же разнообразие форм и размеров поковок обусловливает существование различных способов изготовления поковок. Поковки могут быть сгруппированы по признакам, определяющим технологию их изготовления. Такими признаками являются масса, конфигурация, марка сплава и тип производства. Изготовление поковок может осуществляться по схемам свободного пластического течения между поверхностями инструмента или затекания металла в полость штампа. Для заполнения полости штампа необходимо давление, значительно превышающее давление при свободном пластическом течении металла. Вследствие этого поковки большой массы затруднительно изготовлять штамповкой. Для тяжелых поковок единственно возможным способом изготовления является ковка — вид горячей обработки металлов давлением, при котором деформирование производят последовательно на отдельных участках заготовки. Металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента, в качестве которого применяют плоские или фигурные бойки, а также различный подкладной инструмент. Таким образом, при ковке используют универсальный (годный для изготовления различных поковок) инструмент, в то время как для штамповки требуется специальный инструмент — штамп, изготовление которого при небольшой партии одинаковых поковок экономически невыгодно. Поэтому в единичном и мелкосерийном производствах ковка обычно экономически более целесообразна. Чем больше партия одинаковых поковок, тем более специализированным может быть технологический процесс их изготовления, так как применение более сложного, а значит более дорогого, инструмента и специального оборудования экономически оправдано.

Рис. 29 Виды машиностроительных поковок Упрощенно поковки можно разделить на такие группы: осесимметричные типа дисков и колес (рис. 29, 1, а); втулок и колец (рис. 29, 1, б); осесимметричные типа стаканов и втулок, размер которых вдоль оси больше поперечных (рис. 29, 2); осесимметричные типа валов и осей (рис. 29, 3), длина которых вдоль оси больше поперечных размеров; неосесимметричные типа рычагов, вилок, крюков (рис. 29, 4} с меньшим или большим соотношением габаритных размеров; к этой многочисленной группе относятся поковки гаечных ключей, шатунов, звеньев гусениц тракторов, лопаток турбин, крюков грузоподъемных механизмов, коленчатых валов и др. Кроме такого разделения поковок по типу деталей при технологических расчетах по конфигурации поковки делят на группы сложности. Критерием сложности поковки может быть отношение объемов поковки и описанной вокруг нее простой геометрической фигуры – призмы или цилиндра. Ковка Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом. К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка, гибка. Осадка - операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения (см. рис. 30, а). Осаживают заготовки между бойками или подкладными плитами. Разновидностью осадки является высадка, при которой металл осаживают лишь на части длины заготовки. Протяжка - операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис. 30, а).

Рис. 30 Схемы протяжки и ее разновидностей

Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому, с подачей заготовки вдоль оси протяжки и поворотами ее на 90° вокруг этой оси. При слишком малой подаче могут получиться зажимы (рис. 30, б). Прошивка - операция получения полостей в заготовке за счет вытеснения металла (рис. 31, а). Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка). Отрубка - операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента - топора (рис. 31, г). Гибка - операция придания заготовке изогнутой формы по заданному контуру (рис. 31,е). Этой операцией получают угольники, скобы, крючки, кронштейны и т. п.

Рис. 31 Схемы операции ковки: а— двусторонняя прошивка; б— сквозная прошивка; в— прошивни; г— отрубка; д— топоры; е— гибка ж— штамповка в подкладных штампах Оборудование для ковки выбирают в зависимости от режима ковки данного металла или сплава, массы поковки и ее конфигурации. Необходимую мощность оборудования обычно определяют по приближенным формулам или справочным таблицам. Ковку выполняют на ковочных молотах и ковочных гидравлических прессах. Молоты — машины динамического, ударного действия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Поэтому при выборе молотов руководствуются массой их падающих частей. - Гидравлические прессы — машины статического действия; продолжительность деформации на них может составлять от единиц до десятков секунд. Металл деформируется приложением силы, создаваемой с помощью жидкости (водной эмульсии или минерального масла), подаваемой в рабочий цилиндр пресса. Технологические требования к деталям, получаемым из кованых поковок, сводятся главным образом к тому, что поковки должны быть наиболее простыми, очерченными цилиндрическими поверхностями и плоскостями (рис. 32, 1-4). В поковках следует избегать конических (рис. 32, 5) и клиновых (рис. 3.22, 6) форм. Необходимо учитывать трудности выполнения ковкой участков пересечений цилиндрических поверхностей между собой (рис. 32, 7) и с призматическими поверхностями (рис. 32, 8). В поковках следует избегать ребристых сечений, бобышек, выступов и т. п., учитывая, что эти элементы в большинстве случаев изготовить ковкой невозможно. В местах сложной конфигурации приходится прибегать к напускам в целях упрощения конфигурации поковки, что вызывает удорожание детали. Кроме того, следует стремиться, чтобы конфигурация детали позволяла получать при ковке наиболее благоприятное расположение волокон.

Рис. 32 Правильные и нежелательные формы поковок

|

|||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 826; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.012 с.) |