Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Маркировка абразивных инструментовСодержание книги

Поиск на нашем сайте

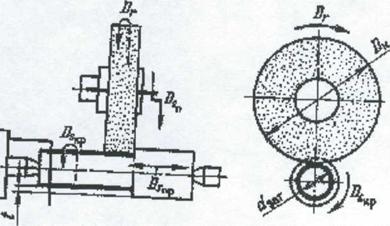

Каждый абразивный инструмент маркируют, для чего на одной из его нерабочих поверхностей обозначается род шлифующего материала, зернистость, твердость, род связки, структура, форма и размеры, а также наибольшая окружная скорость вращения. Например: Э60М2В6 Д 200x3 ГОСТ 50 м/сек Диск состоит из нормального электрокорунда, зернистостью N 60, мягкий 2, связка вулканитовая, структура N6, диаметр 200мм, толщина Змм, Vmax = 50 м/сек. Процесс резания при шлифовании. Шлифовальный круг можно рассматривать как многозубый инструмент, роль режущих зубьев которого выполняют входящие в состав круга абразивные зерна. Каждое зерно шлифовального круга за период его контакта с заготовкой срезает стружку очень малых размеров. Однако, вследствие огромного количества зерен в круге и большой скорости вращения, количество зерен, участвующих в работе в единицу времени, очень велико, и это дает возможность снимать при шлифовании значительные объемы металла. Зерна шлифовального круга имеют самую различную форму, и поэтому вид и форма стружек, снимаемые различными зернами, будут также различными. При рассмотрении же шлифовальной стружки в микроскоп видим другую картину: большое количество стружек различной формы и размеров. Кроме таких оформленных стружек, в шлифовальной стружке всегда имеется большое количество мелких комочков, образовавшихся вследствие стекания металлической стружки с частицами абразива. Этот вид стружки образуется при резании зернами, форма которых неблагоприятна для осуществления процесса резания. Процесс резания при шлифовании сопровождается теми же явлениями, что и при резании металлическими инструментами. При шлифовании образующаяся стружка и поверхность обрабатываемой заготовки нагреваются до высокой температуры (1000 -1500°С) Для снижения температуры, а также с целью очистки пор круга, для осаживания пыли и удаления ее с поверхности детали. Процесс шлифования производится обычно с охлаждением струей жидкости, подводимой к зоне касания круга с обрабатываемой заготовкой. Основные схемы шлифования. Для всех технологических способов шлифования главным движением резания является вращение круга. Различают плоское шлифование и круглое шлифование. При плоском шлифовании (Рис. 28) возвратно-поступательное перемещение заготовки является продольной подачей DSnp м/мин.

Рис.28. Схема плоского шлифования. Для обработки поверхности на всю ширину заготовки b заготовка или круг должны перемещаться с поперечной подачей DSn (мм/дв۰ход). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически происходит и подача Dst на глубину резания. Это движение также осуществляется в крайних положениях заготовки, но в конце поперечного движения. При круглом шлифовании (Рис. 29) продольная подача происходит за счет возвратно-поступательного перемещения заготовки за один ее оборот.

Рис. 29. Схема круглого шлифования. Вращение заготовки является круговой подачей DSкp. Подача DSn (мм/дв۰ход) на глубину резания происходит при крайних положениях заготовки. Выбор режима резания. После того как определены оптимальная геометрия инструмента и его материал, выбирают режим резания. Величины v, s и t назначают такими, чтобы наиболее полно использовать режущие свойства инструмента и возможности металлорежущего станка. Для изготовления одной детали на станке требуется определенная затрата времени. Это время называется штучным Тшт. Оно складывается из суммы отдельных времен (в мин.) Тшт = То + Тв + Тоб + Тот, (1) где То - основное технологическое время (машинное время); Тв - вспомогательное время (на установку, крепление и съем детали, на управление станком, холостые перемещения режущего инструмента, контроль детали); Тоб - время на обслуживание рабочего места и станка (смазка станка, уборка стружки и т.п.); Тот - время перерыва на отдых и естественные надобности. Основное технологическое время То - это время, затрачиваемое непосредственно на процесс резания. Основное технологическое время при точении определяется по формуле То = (L/(S• n)) • i, (2) где L - расчетная длина обработки (складывается из длины обрабатываемой поверхности, пути врезания и перебега резца); S - подача резца в мм/об; n -число оборотов шпинделя в минуту; i - число проходов. Как видно из формулы, увеличение числа оборотов заготовки (или, что тоже самое, скорости резания) приводит к уменьшению машинного времени То. Однако скорость резания нельзя изменять без учета конкретных условий обработки, т.к. при увеличении скорости резко возрастает интенсивность износа инструмента, т.е. снижается его стойкость - время работы от переточки до переточки. Чем большую скорость резания

допускает инструмент при одной и той же стойкости, тем выше его свойства, тем он более производителен. Допускаемая скорость резания зависит от следующих факторов: механических свойств обрабатываемого материала режущей части инструмента; стойкости режущего инструмента; подачи и глубины резания; геометрических элементов режущей части резца. Обрабатываемый материал. Способность материала поддаваться резанию принято называть обрабатываемостью. Основной характеристикой обрабатываемости является скорость резания, с которой можно обрабатывать материал при определенной стойкости инструмента. Испытуемый материал обрабатывают до полного затупления резца при нескольких скоростях резания, и на основе полученных данных находят величину скорости резания, соответствующую определенной условной стойкости инструмента. При точении такая условная стойкость составляет 60 мин., а в качестве показателя обрабатываемости принимается скорость резания V60.

|

||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 247; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.170.253 (0.006 с.) |